零点定位系统在柔性生产线中应用的重要性

沈文磊

沈阳精锐数控机床有限公司 辽宁沈阳 110000

柔性制造技术作为制造领域的核心技术,优势突出,不仅高效,且灵活,目前在诸多领域取得了广泛的应用,柔性制造技术已逐渐成为精益生产和智能制造的前提和基础。在汽车行业中,柔性化生产主要表现为将平台化和模块化生产结合,并使用最简单的工装夹具,充分提高工装设备的利用率。汽车加工柔性化制造主要通过设备及加工主线实现,汽车加工柔性化制造中较为关键的是将工装夹具进行柔性化设计,其设计方式大概有以下几种:第一,利用气缸平移定位机构进行加工,从而避免了不同规格型号零部件加工的难度;第二,利用同一支座,将两组甚至多组定位组件放置于支座上进行加工。人工加工主要通过人工对夹具位置进行确认,而自动生产线中,主要通过信号检测就可以判断夹具的位置是否正确。文章从零点定位系统出发,结合加工柔性化生产做具体介绍[1]。

1 零点定位系统的应用现状

我国学者阮婷和彭志华早在2016 年就在其研究中指出了零点定位系统在变速器铝壳体生产线中的应用,并提出零点定位系统主要由工作台卡盘、护板等构成,零点定位系统主要目的是实现工件坐标的精准定位。学者刘志强、王东在2015 年提出零点定位系统的定位块较多,至少有4 个精度极高的定位块,且定位块间的位置公差在φ0.01mm 内,托盘与工作台间的重复定位精度可以达到±0.002mm。零点定位系统在实际运行中,夹具被牢牢固定在工作台上,从而保证位置坐标不变,托盘位于机床外,可以实现装夹等操作,当工件坐标位置固定时,可直接实现零件加工无需二次找正。零点定位系统有利于提高加工效率和质量,将误差严格控制在一定范围内,进一步提升加工产品的品质[2]。

2 零点定位系统在柔性生产线中应用

2.1 零点定位系统

为保证定位和锁紧操作的同步进行,可采用通用夹头的锁紧模块。根据定位原理图可知,零点定位系统分为三个模块,1 号模块是系统零点,2 号模块是调节模块,3 号模块则是锁紧模块。其中,2 号模块的调节主要是保证重复定位精度,通常将精度控制在±0.002mm 以内;3 号模块实现锁紧功能,保证系统的稳定性,其最大的作用力约为140000N。

2.2 专用夹具运行系统

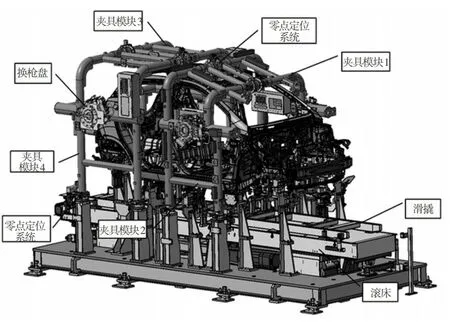

整车生产的柔性线主要采用组合式定位夹具。其中,一台轿车的车身总成夹具有四个模块,前段夹具包含1、2 模块,后段夹具包含3、4 模块。

通过预装将轿车的下车体、左右侧围总成后以及后横梁和顶盖前拼接后,再调节滚床高度,将滑撬进车体结构内。在滚床的过程中,车身通过滑撬从预拼工位到达合并工位,感应器对滑撬的位置移动作出感应后,滚床开始下降,由此白车身自动落入主拼工位。夹具的四个模块主要通过换枪盘和机器人连接。柔性生产系统的机械臂将将模块1、2 与上端的两个零点定位系统进行组合,使它们组成一个整体。模块1、2 组合后,同时进行下降和上升操作,当操作高度到位后,则1、2 模块会与下方的4 个零点定位系统结合,通过锁紧功能将其固定到定位夹板上。

图1 夹具运行系统

2.3 零点定位系统优势分析

零点定位系统具有多个优点,特别是在组合式夹具应用方面,其优点主要表现在以下几个方面:第一,将专用夹具进行拆分,将原来的夹具分为两个部分,避免了单个夹具重量过大,并且固定效果明显提高,通过机器人实现切换,极大的提高了切换效率,结合多车型柔性生产系统,使得整个生产线切换更加简便。第二,单一模块进行拆分后体积变小,存储空间也相应减少,使生产厂的场地变得更加富余。第三,很好的降低了成本。考虑到零点定位的特殊优势,还要加强车体自身的零件精度以及定位系统的稳定性,才能更好的发挥作用[3]。

3 结语

结合零点定位系统,实现机器人与数控机床的有机结合,实现全自动的柔性加工件生产线,能极大的简化工作流程,提高工作效率,使零件加工的各个环节都实现自动化[4]。零点定位系统在柔性生产线中优势突出,在实际应用中要充分发挥其优势,帮助企业实现更好更快的发展,提升企业生产效率,实现批量生产和精准生产,从而帮助企业创造良好的经济效益和社会效益。