碳纤维增强环氧树脂复合材料发动机壳体成型工艺

孟祥武,郑志才,肖亚超,魏化震,陈艳,王强,王明,王尚,常燕

(中国兵器工业集团第五三研究所,济南 250031)

碳纤维复合材料发动机壳体变形小、刚度好,可使推进剂药柱的变形减小,同时相对其它纤维缠绕的壳体,其与绝热层的粘接效果好,在战术、战略导弹的发动机壳体等部件结构上应用广泛[1]。

与湿喷湿纺碳纤维相比,作为采用干喷湿纺法制备的低成本碳纤维,T700S 碳纤维具有高强度、近似圆形截面结构、较高准直度、表面光滑、沟槽浅且均匀的特点[2–4],决定了T700S 碳纤维耐磨性好、成型过程中损伤小、纤维强度转化率高。

T700S 碳纤维目前主要是日本东丽公司生产,近年来,国内采取干喷湿纺法制备的T700S 碳纤维取得了较好的成果,逐步摆脱了对国外的依赖[5–10],但与东丽公司相比,国产T700S 碳纤维毛丝多、强度稍低且离散值大,树脂浸润性能欠佳。因此,对国产T700S 碳纤维,通过用其成型复合材料发动机壳体来探索适宜缠绕的树脂体系以及成型工艺,对其进一步工程化的应用具有十分重要意义[11]。

笔者研究了用国产T700S 碳纤维成型复合材料发动机壳体的工艺,先从树脂体系入手,探索出一种适合国产T700S 碳纤维湿法缠绕的环氧树脂体系,并通过对缠绕张力、封头补强方式、应力平衡系数、挤胶辊间隙、缠绕纱片带宽等因素取不同的影响水平进行筛选优化,探索出性能较佳的工艺组合,制得的发动机壳体容器特性指数(PV/W 值)达到39 km,可作为国产T700S 碳纤维在复合材料发动机壳体上工程化应用提供参考。

1 实验部分

1.1 原材料

环氧树脂:TDE–85,天津晶东化学复合材料有限公司;

环氧树脂:E–51,南通星辰合成材料有限公司;

芳香胺固化剂:E–300,杭州崇舜化学有限公司;

混合环氧增韧剂:自制;

碳纤维:T700S(12K),江苏恒神股份有限公司;

碳纤维平纹布:T300(3K),日本东丽公司。

1.2 设备和仪器

视频光学接触角测量仪:LSA200 型,德国LAUDA 公司;

纤维/树脂界面剪切强度仪:HM410 型,日本东荣产业株式会社;

扫描电子显微镜(SEM):QUANTA 200 型,美国FEI 公司;

微机控制电子万能材料试验机:5969 型,美国英斯特朗公司;

冲击试验机:XJ-300A 型,吴忠材料试验机有限公司;

数显电热鼓风干燥箱:KH–35A 型,广州市康恒仪器有限公司;

增力电动搅拌机:JD–50D 型,上海标本模型厂;

普通电子天平:JA103N 型,上海豪晟科学仪器有限公司;

烧杯:容量3 L,四川蜀玻有限责任公司;

电热套:容量3 L,巩义市予华仪器有限责任公司;

真空烘箱:DZF–6021 型,上海恒科有限公司;

黏度计:SNB–1 型,上海平轩科学仪器有限公司;

数控缠绕机:SKLCR50/500 型,哈尔滨工业大学;

旋转固化烘箱:BJ3–2500 型,吴江正达烘箱制造有限公司;

电动试压泵:4DSY 型,饶阳鸿源机械有限公司。

1.3 试样制备

(1)树脂浇注体。

图1 为制备树脂浇注体工艺流程图。

图1 制备树脂浇注体工艺流程图

配制树脂胶液。用普通电子天平依次称量环氧树脂基体、固化剂、混合增韧剂放置于3 L 的烧杯中,用玻璃棒搅拌均匀后放置于3 L 的电热套中,边加热边搅拌,用黏度计每隔1 min 测量黏度,控制黏度在0.2~0.8 Pa·s 时,用温度计测量此时胶液的温度,并将胶液移出电热套。

真空除气泡。将盛有上述树脂胶液的烧杯放入真空加热干燥箱中(箱内温度与上述最后胶液的温度相同)抽真空,待抽除干净烧杯中气泡后,将烧杯取出。

胶液入模。在事先预热的模具中倒入胶液,视模具的大小确定加入量。

交联固化。通过烘箱仪器表盘设置胶液固化所需的温度及时间,使胶液充分交联固化。

脱模。树脂浇注体固化完毕后,自然冷却至室温,先从浇注体的一角用刀片轻轻撬出,然后整体取出固化后的浇注体。

切割试样。高压水切割固化后的浇注体得到标准试样,将切割面用砂纸打磨平整,以免产生应力集中。

(2)复合材料发动机壳体制备。

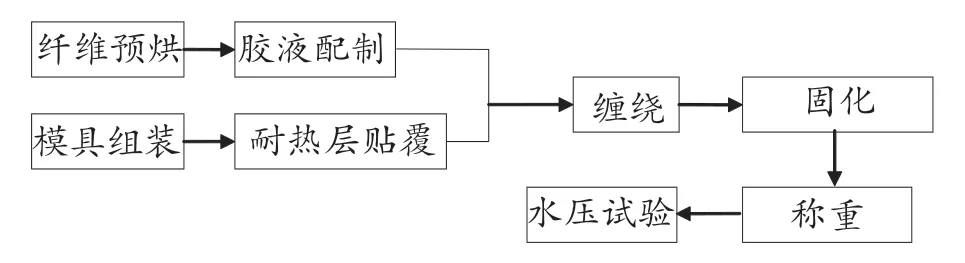

图2 为制备复合材料发动机壳体工艺流程图。

图2 制备复合材料发动机壳体工艺流程图

纤维预烘。在电热恒温鼓风干烘箱中,放置国产T700S 碳纤维预烘24 h,将其所含的水分充分去除。

组装缠绕模具。组装壳体缠绕所需要的模具,并在模具成型表面涂好脱模剂,模具组装图如图3所示。

图3 缠绕成型复合壳体模具图

配制缠绕胶液。先将固化剂、环氧树脂基体、混合增韧剂在烧杯中均匀搅拌,然后放置于电热套中边搅拌边加热,等溶液黏度达到0.2~0.8 Pa·s 时,停止加热,将其倒入胶槽中,此时设置胶槽温度与胶液温度一致。

缠绕。在缠绕机上放置组装好的模具,按逐层递减5 N 的张力进行壳体结构层的缠绕。

固化。将缠绕完毕的复合材料壳体连同模具一起放在旋转固化烘箱中,设置好固化温度及时间,打开旋转开关,使复合材料壳体在旋转的状态下均匀固化,并随时查看壳体表面状态,待表面的胶液处于凝胶状态时,关闭旋转开关。

称重。将成型后的复合材料壳体放置于电子天平中进行称重,同时减去称量的两端金属连接件及内绝热层的质量,得到碳纤维增强环氧树脂复合材料的质量。

1.4 性能测试

(1)树脂浇注体力学性能测试。

树脂浇注体的拉伸性能按照GB/T 1040–2006测试;

树脂浇注体的无缺口冲击强度按照GB/T 1843–2008 测试。

(2) PV/W 值测试。

按照GB/T 6058–2005 进行复合材料发动机壳体耐压强度测试,并按PV/W 值进行容器特性指数(其中:P 为耐压强度、V 为容器内容积、W 为复合材料质量)的计算。

(3)树脂黏度性能测试。

将被测树脂置于恒温油浴器中,进行同一温度不同时间及不同温度下黏度性能测试。

(4) 树脂/纤维界面接触角性能测试。

取一束约15 cm 长的碳纤维复丝,分离出单丝,并用胶粘剂固定在样品夹上,然后用树脂液体涂覆单丝表面,得到界面接触角测试试样。

将以上制备好的试样放置于视频光学接触角测量仪的固定支座上,并调整仪器得到清晰的光学图像,通过软件自动分析得到树脂/纤维界面接触角。

(5)树脂/纤维界面剪切强度性能测试。

将上述测试完毕后的树脂/纤维界面接触角试样放置于烘箱中,按120℃/3 h+160℃/3 h 固化后得到树脂/纤维界面剪切强度测试试样。

将以上制备好的试样放置于纤维/树脂界面剪切强度仪的固定支座上,并调整仪器以便从屏幕上得到清晰的光学图像,然后按0.012 mm/min 的样品夹移动速度进行载荷的加载,通过屏幕观察树脂微球从纤维单丝上拉脱时即停止试验,并通过软件自动分析计算得到树脂/纤维界面剪切强度。

(6) SEM 测试。

试样冲击后的断面用丙酮清洗,待其挥发后,分两次真空镀金处理,用SEM 观察并拍照。

2 结果与讨论

2.1 缠绕树脂性能分析

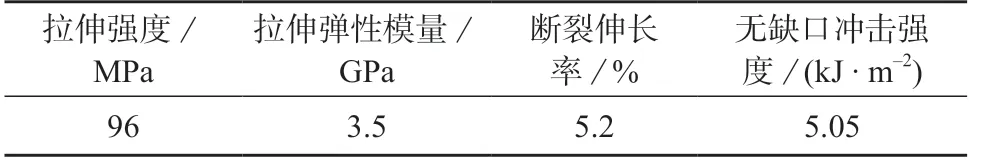

根据壳体设计的网格理论,复合材料发动机壳体在承受内压时主要靠纤维承受应力,缠绕树脂受力一般不予考虑,但缠绕树脂也对复合材料发动机壳体整体性能起着十分重要的作用,它不仅粘接纤维,还可将应力传递给纤维,因此,选择与纤维匹配的树脂也是一项重要的研究工作,笔者选择用三官能团缩水甘油酯类环氧TDE–85 及缩水甘油醚类环氧E–51 为主体树脂,固化剂选用低黏度、有较长适用期的液体芳香胺类固化剂,为防止环氧树脂固化交联密度太高引起的脆性大的缺点,选用自制的混合环氧增韧剂,该增韧剂中存在诸多柔性链节,可明显增强固化物的韧性,其浇注体力学性能见表1。

表1 缠绕环氧树脂浇注体力学性能

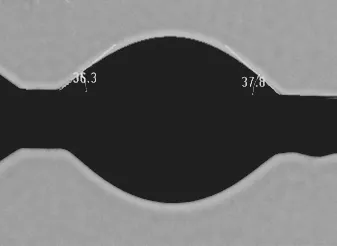

缠绕环氧树脂浇注体冲击断面的SEM 照片如图4 所示。由图4 发现,树脂浇注体断裂面出现了鱼鳞状的裂纹,说明该树脂体系具有较好的韧性,在受力时这些鱼鳞状的裂纹能有效传递能量,提高其力学性能。

图4 缠绕环氧树脂浇注体冲击后断面SEM 照片

缠绕环氧树脂体系不仅要求环氧树脂具有较好的力学性能,还须在缠绕温度下具备合适的黏度以及较长的适用期,一般缠绕环氧树脂黏度控制在0.2~0.9 Pa·s[13],且为保证整个缠绕过程顺利进行,环氧树脂的黏度变化不能过大。所选的缠绕环氧树脂体系黏度–温度变化曲线、在25℃时8 黏度–时间曲线分别如图5、图6 所示。

图5 缠绕环氧树脂体系黏度–温度曲线

图6 缠绕环氧树脂体系黏度–时间曲线

由图5 可看出,当温度低于70℃时,黏度随着温度的升高而降低,当温度高于70℃时,黏度随树脂交联反应进行明显升高,证明缠绕环氧树脂体系具有较好的黏度–温度特性。由图6 可知,在25℃室温时,缠绕环氧树脂体系的黏度为0.649 Pa·s,且黏度随时间的延长缓慢增加,黏度经历40 h 后增至0.781 Pa·s,仍在适合缠绕的黏度范围内,这个时间范围可满足复合材料发动机壳体缠绕成型要求。

2.2 环氧树脂/纤维界面性能

T700S 碳纤维由干喷湿纺法制备,其光滑的表面可能不利于纤维和环氧树脂的粘接、浸润,造成纤维与树脂之间界面性能较差,而纤维与环氧树脂之间的界面在控制复合材料整体性能方面发挥着重要作用[10–12],为考察笔者所选的环氧树脂体系与国产T700S 碳纤维的浸润及界面性能,按所选环氧树脂配方分别配制5 批试样,然后进行了环氧树脂/纤维接触角及环氧树脂/纤维界面剪切强度试验,测得环氧树脂/纤维接触角均值为36.5°,环氧树脂/纤维界面剪切强度均值为75.2 MPa,试验情况如图7、图8 所示。

由环氧树脂/纤维接触角(36.5°)可看出选用的树脂体系能够有效地浸润国产T700S 碳纤维,由环氧树脂/纤维界面剪切强度(75.2 MPa)可以看出,所用环氧树脂能够牢固地粘接国产T700S 碳纤维,具有良好的界面性能,而良好的界面对复合材料的物理、化学及综合力学性能起至关重要作用[13]。因此,所选用的环氧树脂体系具备良好的黏度–温度特性,具有较长的适用期,与纤维浸润性好,界面剪切强度高,是满足碳纤维复合材料发动机壳体缠绕工艺的一种性能优良的树脂体系。

图7 环氧树脂/纤维接触角试验

图8 环氧树脂/纤维界面剪切强度试验

2.3 正交实验

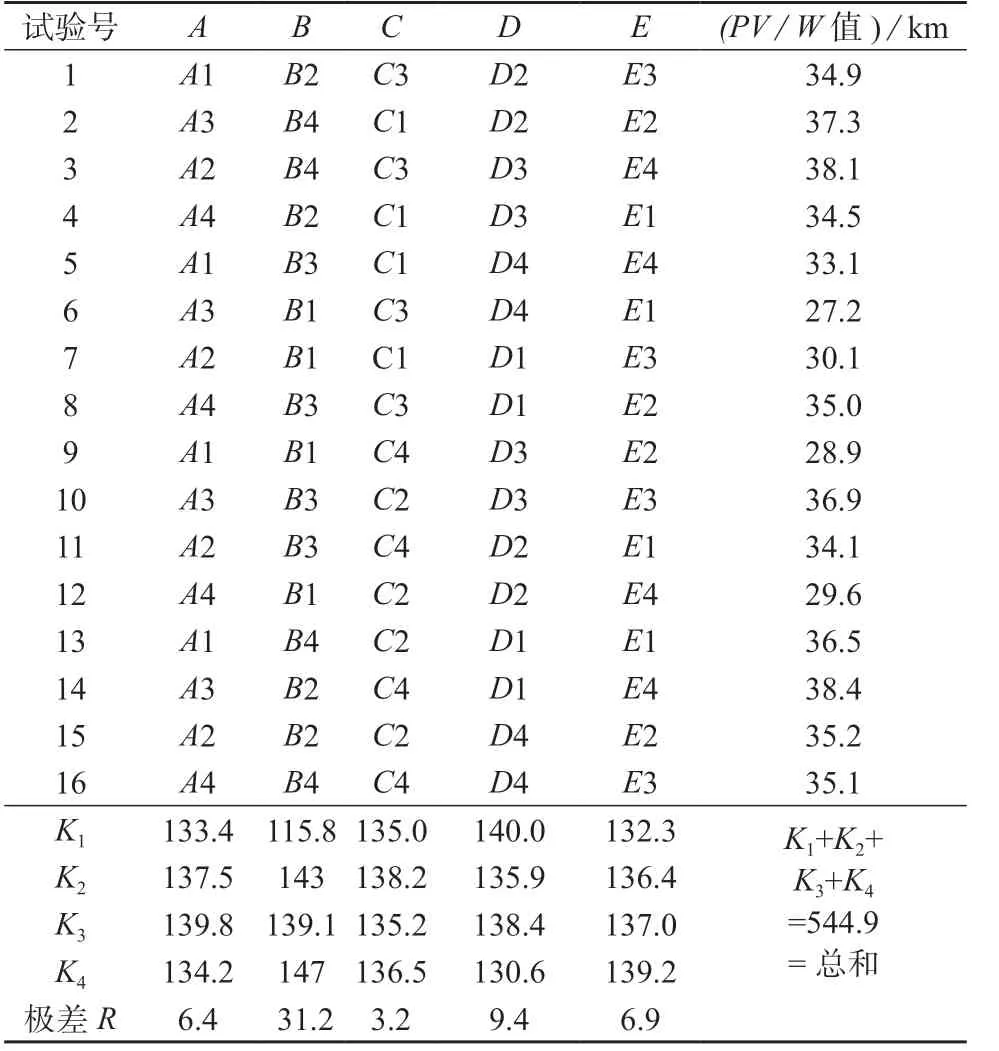

先设计正交实验,复合材料发动机壳体缠绕所受各种工艺因素影响较多,只对影响复合材料发动机壳体性能(PV/W 值)主要工艺因素进行考察,包括缠绕张力(A)、补强封头方法(B)、应力平衡系数(C)、挤胶辊间隙(D)、缠绕纱片带宽(E)。

正交实验的因素及水平列于表2。

表2 实验因素与水平

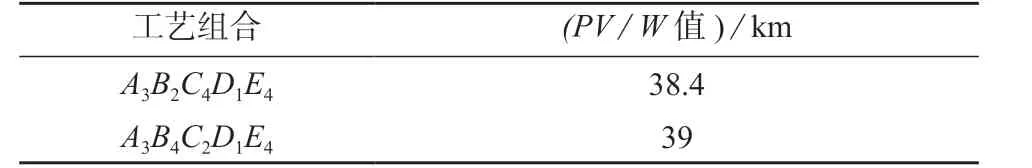

正交实验结果见表3。由表3 可以看出,比较各因素、水平4 次PV/W 值之和得到最优工艺组合为A3B4C2D1E4,由正交实验得到PV/W 值最大的工艺组合为A3B2C4D1E4,确定为最终的最优工艺组合,按照A3B4C2D1E4工艺组合条件又成型了1 件壳体,表4 列出了实验的结果。

表3 L16(45)复合材料发动机壳体PV/W 值正交实验表

表4 复合材料壳体在不同工艺组合条件下成型后性能比较

由表4 可以看出,通过比较各因素各水平4 次PV/W 值之和得到的最佳工艺组合A3B4C2D1E4制作的壳体性能高于按正交实验得到的最佳工艺组合A3B2C4D1E4制作的壳体性能,由此,确定最佳工艺组合为:缠绕张力为30 N、补强封头方法为纤维织物补强、应力平衡系数为0.7、挤胶辊间隙0.20 mm、缠绕纱片带宽为3 mm。

图9 为复合材料壳体破坏样貌图。其成型工艺组合为A3B4C2D1E4。从图9 可以看出,由国产T700S 碳纤维成型复合材料发动机壳体破坏位置在筒身处,此时纵、环向纤维同时发生破坏,纤维强度发挥较好[12]。

图9 复合材料发动机壳体破坏样貌图

2.4 正交实验各因素对PV/W 值的影响分析

(1)补强封头方法对PV/W 值的影响。

由表3 可以看出,补强封头方法这一项因素的极差值为31.2,是影响PV/W 值的主要因素。因碳纤维是一种脆性材料,加之界面性能优良,因此在壳体受到内压作用时,封头部位处于拉、弯、剪共同作用下的复杂应力状态,容易在封头处发生低压破坏现象[14]。因此,对复合材料发动机壳体进行封头补强是保证其性能最优发挥的有效措施。由表3 可知,不采取补强措施的工艺组合其PV/W 值都较低。各水平4 次PV/W 值之和由115.8 km 先升后降,最后又升至147 km,水平3 的四次PV/W 值之和降低的原因可能是选用该补强方式造成复合材料质量增加过多,进而导致PV/W 值较低。

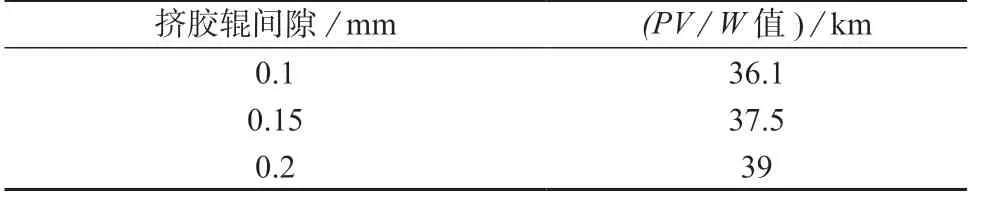

(2)挤胶辊间隙对PV/W 值的影响。

由表3 可以看出,挤胶辊间隙这一因素的极差值为9.4,是影响PV/W 值的第二重要因素,该因素的4 次PV/W 值之和从水平1 到水平4 大体呈下降的趋势,由140 km 大体降至130.6 km,说明较小的挤胶辊间隙能够减少复合材料壳体缠绕过程中表面的浮胶,从而减少复合材料的消极质量,有利于PV/W 值的提高。然而,并不是挤胶辊间隙越小越好,当小到一定程度时,会造成复合材料壳体贫胶,使树脂不能有效充满复合材料中的孔隙,以致出现缺陷,通过表5 的实验(其它工艺水平同上述确定的最佳水平),可证明挤胶辊间隙小于0.2 mm 时,PV/W 值出现降低。

表5 不同水平挤胶辊间隙成型复合材料发动机壳体性能比较

(3)缠绕纱片带宽对PV/W 值的影响。

从表3 可知,缠绕纱片带宽这一因素的极差值为6.9,也是影响PV/W 值的第二重要因素,该因素的4 次PV/W 值之和由132.3 km 逐渐升高至139.2 km,推测该因素的前3 个水平设置的带宽过宽,而过宽的纤维设计带距,会导致相邻纤维在缠绕过程中缝隙出现,使局部纤维不均匀受力,纤维强度的发挥在一定程度上受到影响[15]。然而,并不是缠绕纱片带宽越小越好,当设计带距选取过小时,缠绕过程中局部纤维产生较多搭界,纤维在厚度方向上分布不均匀,存在内层纤维屈曲,易造成受内压作用时应力集中,致使断裂提前,同时也使壳体提前失效。通过表6 实验(其它工艺水平同上述确定的最佳水平),可证明缠绕纱片带宽小于3 mm 时,PV/W 值出现降低。

表6 不同水平缠绕纱片带宽成型壳体性能比较

(4)缠绕张力对PV/W 值的影响。

由表3 可以看出,缠绕张力这一因素的极差值为6.4,也是影响PV/W 值的第二重要因素,该因素的3 次PV/W 值之和先由133.4 km 增加至139.8 km,然后又降至134.2 km,复合材料的密实度可在施加一定的缠绕张力的作用下提高,纤维的取向性得到进一步提高,从而使碳纤维的拉伸性能充分发挥[16]。缠绕张力在一定范围内增加可使碳纤维复合材料的含胶量下降,纤维体积含量随之升高,复合材料的质量减小,PV/W 值也升高。由表3可以看出,当缠绕张力由10 N 增加至30 N 时,逐步提高了4 次PV/W 值之和,但过大的缠绕张力(增加至40 N 时),复合材料含胶量下降使得材料局部出现缺胶与孔隙等缺陷,过大的缠绕张力会使纤维在缠绕过程中发生磨损损伤,以上因素导致PV/W值降低(4 次PV/W 值之和降为134.2 km)。

(5)应力平衡系数对PV/W 值的影响。

由表3 可以看出,3.2 为应力平衡系数这一因素的极差值,是影响PV/W 值的次要因素,该因素的4 次PV/W 值之和没有呈现一定的规律性,说明该因素对PV/W 值的影响比较复杂,其值(ks)与壳体圆筒段的缠绕角(α)有关,当α ≥35.26°时,取ks=1,α <35.26°时,ks<1,笔者成型的复合材料壳体缠绕角α=30°,ks<1。应力平衡系数主要是因圆筒纵向层和环向层纤维发挥强度略有不同,为使封头具有足够的强度而使纵向层加厚所引入的一个系数,由于成型的复合材料壳体已经对封头进行了补强,因此,应力平衡系数对PV/W 值的影响较小,可忽略不计。

3 结论

研制了一种与国产T700S 碳纤维匹配性较好的环氧树脂体系,对其黏度–温度、黏度–时间特性进行分析,并通过视频光学接触角测量仪、纤维/树脂界面剪切强度仪对所选环氧树脂体系同纤维浸润性、界面性能进行了表征,发现所用环氧树脂体系具备较好的黏度–温度特性,在室温下的试用期大于40 h,能满足缠绕工艺的要求。对影响复合材料发动机壳体成型的主要因素,设置不同的水平进行正交实验,得到成型复合材料发动机壳体的下列最佳工艺条件组合:缠绕张力30 N、补强封头方法为纤维织物补强、应力平衡系数为0.7、挤胶辊间隙0.20 mm、缠绕纱片带宽为3 mm。

通过以上最佳工艺条件制作的复合材料发动机壳体容器特性指数为39 km,为国产T700S 碳纤维应用于复合材料发动机壳体成型提供了很好的借鉴。