基于CAD/CAE 汽车座椅储物盒热流道注塑模设计

周慧兰,韩耀鹏

(华东交通大学载运工具与装备教育部重点实验室,南昌 330013)

汽车座椅储物盒作为汽车常用内饰件,表面质量要求高,不允许有斑点、熔接痕、缩印以及毛边等缺陷,而针阀式热流道是应用于塑料成型的一种重要注塑结构[1–2],它通过针阀控制装置,控制浇口的开关,保证浇口质量更加光滑,从而提高塑件的表面质量,是当前塑料注射成型工艺的重要发展方向。但其结构和设计方法与普通流道注塑模有很大不同,需借助计算机辅助设计与分析(CAD/CAE)技术对塑件注射成型的浇口位置、注塑压力、锁模力等实现仿真试模[3–5],以完成热流道模具的优化设计。

1 塑料结构工艺性分析

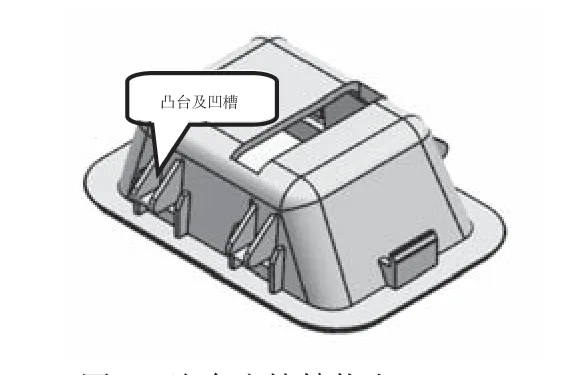

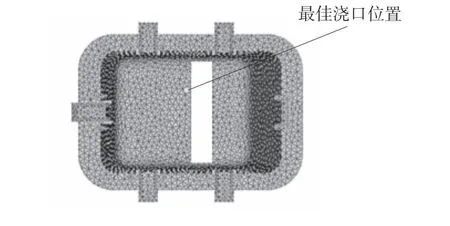

塑件为汽车座椅上的储物盒,其结构如图1 所示,放大后的凸台及凹槽如图2 所示。其最大外形轮廓尺寸约为100 mm×69 mm×32 mm,壁厚为2.5 mm,最小壁厚为1.5 mm,该塑件最小脱模斜度为5°,材料为丙烯腈–丁二烯–苯乙烯塑料(ABS),生产厂商GE 塑料(USA)公司,其牌号Cycolac T–1000。由于产品的三个方向有凸台及凹槽结构,需要在塑件脱模之前,通过侧向抽芯机构[6],将凸台及凹槽部分从塑件抽离。此外,塑件在三个侧面增设加强筋,以增强塑件的强度和刚度。

图1 汽车座椅储物盒

图2 放大凸台及凹槽

2 塑件CAD/CAE 辅助分析

2.1 CAD 分模设计

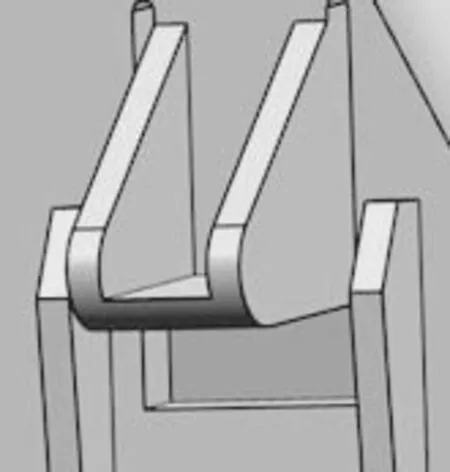

借助UG/Mold wizard 软件对塑件分型进行设计[7],经过定义区域、破孔填充、创建分型线等过程,再创建模具分型面[8],最后利用分型面对工件进行分割获得型芯与型腔,成型零件如图3 所示。

图3 成型零件

2.2 最佳浇口位置分析

笔者通过Moldflow 确定最佳浇口位置[9],先将塑件的模型文件导入CAD doctor 模块进行检测和修复,完成网格划分后,再进行浇口位置分析,最终的分析结果如图4 所示。

图4 最佳浇口位置

2.3 注塑机选择与校核

塑件总体积(V)应用UG 软件计算,结果为V=29.16 cm3,由于是一模两腔,注射成型时一次性注入的塑料体积V=2V=58.32 cm3。根据注塑机的选择原则[10],其公称注塑量V公=V/0.8=72.9 cm3。而模架的总高度为400 mm,根据塑件体积和模具闭合高度初步选择型号为XS–ZY–400 的注塑机[11],其主要参数列于表1。

表1 XS–ZY–400 注塑机主要参数

选择注塑机后,需要对注塑机的锁模力、注塑压力等重要工艺参数进行校核。由于采用热流道浇注系统,其锁模力和注塑压力的校核方式不能采用传统冷流道的经验公式和计算方法,而是借助CAE工具进行校核。根据CAE 模流分析,该塑件所需最大锁模力约为15 kN,小于注塑机最大锁模力2 540 kN,所需最大的注塑压力约为15 MPa,低于注塑机的注塑压力109 MPa,符合要求。

3 热流道结构设计

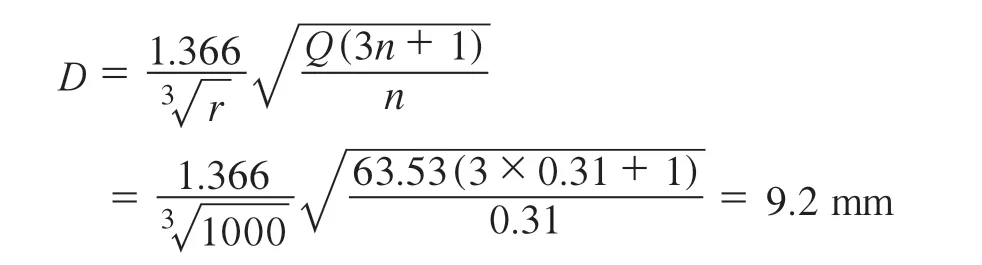

3.1 主喷嘴流道直径计算

前面已经计算塑件体积为29.16 cm3,但此数值为固态体积,而塑料液态密度比固态密度低,故通过密度修正系数进行换算,密度修正系数取值一般为0.85~0.95,ABS 为结晶性塑料,此处取0.85。因此熔体体积为V熔=V/0.85=34.306 cm3。本模具为一模两腔,熔体总注射体积V总=2V熔=68.612 cm3。根据注射体积和注射时间的关系,查找到注塑机螺杆推进的注射时间为1.08 s。

根据V总和注射时间t 计算注射流量Q=V总/t=63.530 cm3/s。根据主流道单喷嘴的通道直径D计算公式[12]:

式中:n——剪切速率在103~104s–1范围内塑料熔体的流动指数,根据材料选择n 值0.31;

r——塑料熔体流经单喷嘴流道的合理剪切速率(s–1),r=1 100~1 700 s–1,对应4~20 mm 的标准系列的直径;

经过计算,可得热流道主喷嘴流道直径为D=9.2 mm,结构如图5 所示。

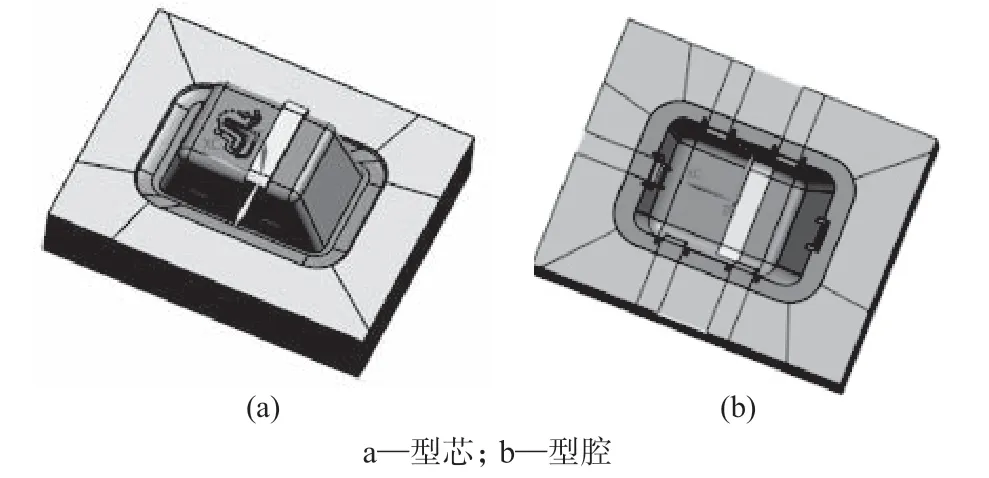

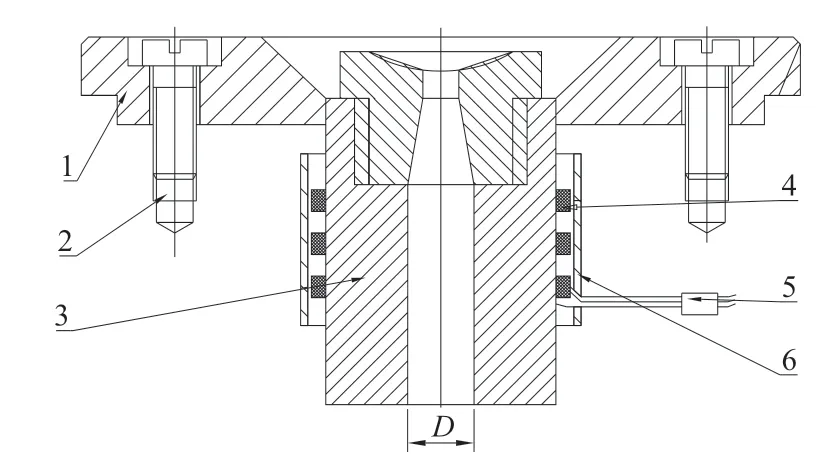

3.2 针阀式分喷嘴

图5 热流道主喷嘴结构

相比于一般热力闭合喷嘴[13–14],针阀式喷嘴结构更复杂,但这种分喷嘴在制品上无废料残留,浇口无拉丝,能满足高表面质量塑件要求。针阀式分喷嘴流道直径的计算方法和主喷嘴流道直径的计算方法相同,区别在于其V总只需计算一个塑件的体积,根据前面流道直径计算公式,分喷嘴流道直径计算结果为8 mm。而浇口直径可根据流道直径查表,查阅结果为1.6 mm。笔者采用气压控制针阀式分喷嘴[15],气压控制针阀式分喷嘴结构图如图6 所示。该结构通过注塑机的气压装置顺序控制阀针的开闭,可以自由设定浇口的开闭时间,能在注射之前预先关闭阀针,直到分流道中的熔融塑料压力达到塑件注塑压力,具有良好的可控性和可靠性。

图6 气压控制针阀式分喷嘴结构

3.3 侧向抽芯机构设计

由图1 和图2 可知,塑件在三个方向有凹槽和凸台结构,必须使用侧向抽芯机构才能保证塑件正常脱模,进而实现模具顺利开模。

根据塑件结构可知,所需抽芯距为11 mm,塑件整体高度为32 mm。抽芯机构的抽芯角度β,要保证动模运动32 mm 后,侧抽芯横向移动距离大于11 mm。

因此,tanβ=11/32=0.343 75。

经过初步计算β=18.97°,本抽芯机构主要参数为:侧抽芯角度20°;滑块长、宽、高60 mm×30 mm×22 mm;滑块导轨长100 mm。

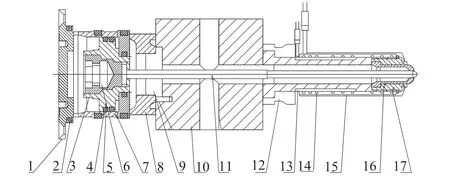

4 模具总体结构及工作过程

模具的总装配图如图7 所示。模具合模时,注塑机合模机构带动模具动模部分向定模方向移动,合模运动精度由导向机构即导套11 和导柱8 保证,合模完成后,型芯34 和型腔33 形成封闭模腔,注塑机喷嘴的熔融塑料通过热流道主喷嘴20 的流道,经由热流道板25 的分流道,进入分喷嘴31 的分流道,当分喷嘴的分流道压力达到熔体注塑压力时,阀针在气压装置控制作用下开启,熔融塑料进入模腔,充填完成后,阀针在气压装置控制下闭合,关闭浇口。再利用注塑机对模腔施加的锁模力,以防模腔由于熔融塑料的压力作用而胀开。经过填充、保压、冷却后成型,模具利用开模运动,通过定模的斜销32 带动动模的滑块实现滑块的外侧抽芯。动模继续运动,当运动到一定位置时,推出机构的顶杆垫板3 和顶杆固定板4 在注塑机推杆作用下带动顶杆6 将塑件从模腔中推出,至此一个注射成型周期结束,进入下一工作周期。

图7 模具的总装配图

5 结语

基于CAD/CAE 辅助设计工具实现了汽车座椅搁置架的热流道注塑模设计,模具含外侧抽芯,模具布局采用一模两腔。应用CAD 软件对塑件进行区域分析和分型面创建,并获得型芯、型腔,利用CAE 技术对热流道浇注系统进行辅助分析和仿真,采用气压控制针阀式分喷嘴进料,这种浇口几乎无残留痕迹,开闭可控性好,能保证塑件的外观质量。本模具热流道系统关键零部件的设计与计算原理,对同类模具设计具有一定的参考价值。