加压酸浸法从烟化炉冰铜中提取铜镍

柯兆华 许来平 路永锁 吴金宝 宁建平 王 平

(1.江西自立环保科技有限公司,江西 抚州,344100;2.江西省有色金属再生利用工程技术研究中心,江西 抚州,344100)

烟化炉冰铜主要是采用烟化炉处理低品位铜、锡、镍、锌等物料时产生的中间产物,含铁、锡、铅、锌、锑、镍和铜等有价金属[1],一般含铜10%~25%、镍3%~10%、铁25%~45%,具有较高价值。从烟化炉冰铜中提取铜和镍的传统方法有氧化焙烧—浸出[2-3]、硫酸化焙烧—浸出[4]、钙化焙烧—浸出[5],尽管这些方法都能实现烟化炉冰铜中有价金属元素的浸出,但他们都会产生SO2烟气,不环保。纯湿法工艺主要有高价铁盐浸出[6]和微生物浸出[7]等。其中,高价铁盐浸出工艺过程反应机理复杂、流程长,且高价铁盐的损耗大、再生困难;微生物浸出法虽工艺简单、环境友好、投资费用低,但其浸出周期较长。加压酸浸技术因具有金属回收率高、反应速度快及工艺流程短等特点,过程中硫以元素硫或硫酸根形式进入渣或溶液,可以避免SO2烟气的产出,减少烟气治理成本,因此在硫化物浸出过程中得到了广泛运用[8-11]。此外,探索实验发现,采用硫酸为浸出剂时,硫酸浓度在80~150 g/L时,硫酸溶液与烟化炉冰铜粉料(粒度<75 μm)接触时,均会产生大量气泡,逸出有毒有害气体H2S。而杂铜电解液含有30 g/L左右的Cu、Ni、Fe,烟化炉冰铜与电解废液中的酸发生反应产生的H2S可与杂铜电解废液中的Cu、Ni、Fe发生反应,生成Cu、Ni、Fe的硫化物,抑制H2S的大量产生。鉴于此,本文以烟化炉冰铜为原料、杂铜电解废液为浸出剂,采用加压酸浸技术从烟化炉冰铜中浸出铜镍,使冰铜中的铜和镍进入溶液,而铁尽量少浸出,并研究从烟化炉冰铜中浸出铜镍的适宜参数条件。

1 试验

1.1 原料与试剂

试验所用原料为某冶炼厂烟化炉熔炼过程中产生的冰铜,主要成分见表1。此外,物相分析结果表明,该冰铜主要含Cu2S、CuS、NiS、Ni3S2和FeS,存在少量PbS及ZnS等其他硫化物。

表1 烟化炉冰铜的化学成分 Table 1 Chemical compositions of cupric matte in fuming furnace /%

杂铜电解液的主要化学成分见表2。化学试剂硫酸和木质素磺酸钠均为分析纯,氧气为工业级,水为去离子水。

表2 杂铜电解废液化学成分 Table 2 Chemical compositions of miscellaneous copper electrolyte /(g·L-1)

1.2 试验原理

采用加压釜对冰铜进行选择性浸出Cu、Ni,Cu和Ni以硫酸盐的形式进入溶液,而Pb、Sn以及部分S、Fe则进入浸出渣[12-13]。在烟化炉冰铜加压酸浸的过程中,发生的主要反应见式(1)至式(4)。

2CuS+2H2SO4+O2=2CuSO4+2S0+2H2O

(1)

2NiS+2H2SO4+O2=2NiSO4+2S0+2H2O

(2)

4FeS+6H2SO4+3O2=2Fe2(SO4)3+4S0+6H2O

(3)

S0+H2O+1.5O2=H2SO4

(4)

由于反应过程中有单质硫的产生,所以试验中添加木质素磺酸钠作为分散剂,以解决“硫包裹”问题[14]。

此外,浸出体系中的H+浓度会决定Fe3+水解产物的类型[15-16],低酸浓度下的水解产物是赤铁矿Fe2O3,中等酸度环境下发生的反应见式(5),高酸度环境下发生的反应见式(6)。

3Fe2(SO4)3+14H2O=

2(H3O)Fe3(OH)6(SO4)2+5H2SO4

(5)

Fe2(SO4)3+2H2O=2FeOHSO4+H2SO4

(6)

1.3 试验方法

首先,将浸出剂与原料按一定液固比混合均匀,加入至 3 L 钛加压釜(ZCF3L型),加压釜加盖密封。然后,开启搅拌,升温至设定反应温度,通入工业氧。当温度达到反应温度时开始计时,持续搅拌并保持釜内压力和温度为设定值至规定浸出时间。反应结束后,通水冷却至 353~363 K,泄压同时停止搅拌,开启釜盖后抽取矿浆进行过滤。取滤液以及浸出渣分析 Cu、Ni、Fe含量。按式(7)计算Cu、Ni、Fe浸出率η。

η=[1-m1×c1/(m0×c0)]×100%

(7)

式中:m0—物料质量,g;m1—浸出渣质量,g;c0—物料Cu、Ni、Fe的质量分数,%;c1—浸出渣Cu、Ni、Fe的质量分数,%。

首先,按照正交表L9(34)安排开展正交试验[17],探索考察温度、氧分压、液固比、时间等因子对烟化炉冰铜中铜、镍、铁浸出率的影响,并经过极差分析得出各影响因子的主次顺序。然后,采用单因素试验法,固定试验条件,分别改变某一个因素,系统考察时间、温度、氧分压、液固比、粒度等因素对铜、镍、铁浸出率的影响,得出浸出最佳工艺参数条件。

采用ICP-OES 6300电感耦合等离子体质谱仪检测铜、镍、铁含量。

2 试验结果与讨论

2.1 正交试验

正交试验发现各因子影响Cu浸出率的大小顺序为:液固比>温度>时间>氧分压;影响Ni浸出率的大小顺序为:液固比>温度>氧分压>时间;影响Fe浸出率的大小顺序为:液固比>温度>氧分压>时间。较理想的试验条件是温度423 K、氧分压1.0 MPa、液固比6、浸出时间4 h,在此条件下,铜、镍可得到有效浸出,而铁较少浸出,铜、镍、铁的浸出率分别为97.65%、97.63%、25.76%。

2.2 单因素试验

2.2.1 时间对铜、镍、铁浸出率的影响

固定试验条件:烟化炉冰铜粒度-75 μm占95%以上、浸出温度433 K、氧分压0.6 MPa、液固比5、木质素磺酸钠用量2‰(木质素磺酸钠与烟化炉冰铜的质量比,下同),考察浸出时间对铜、镍、铁浸出率的影响,结果如图1所示。

图1 时间对铜、镍、铁浸出率的影响Fig.1 Effects of leaching time on the leaching rate of Cu,Ni and Fe

从图1可以看出,浸出时间为2 h时,铜、镍浸出率最小,分别为86.57%和95.6%,当时间超过3 h后,铜、镍浸出率随着时间的延长基本保持不变,铁的浸出率在30%~36%。从铜和镍的浸出率考虑,浸出时间以3 h为宜,此时,铜、镍的浸出率分别为97.8%、97.96%。

2.2.2 浸出温度对铜、镍、铁浸出率的影响

固定试验条件:烟化炉冰铜粒度-75 μm占95%以上、浸出时间3 h、氧分压0.6 MPa、液固比4、木质素磺酸钠用量2‰,考察浸出温度对铜、镍、铁浸出率的影响,结果如图2所示。

图2 浸出温度对铜、镍、铁浸出率的影响Fig.2 Effects of leaching temperature on the leaching rate of Cu,Ni and Fe

从图2可以看出,在温度低于433 K时,铜、镍的浸出率随着浸出温度的升高而增加,当温度高于433 K时,铜、镍的浸出率增加幅度变缓;铁的浸出率随着温度的升高有逐渐增加的趋势。综上,温度选择433 K为宜。

2.2.3 氧分压对铜、镍、铁浸出率的影响

固定试验条件:烟化炉冰铜粒度-75 μm占95%以上、浸出时间3 h、浸出温度433 K、液固比4、木质素磺酸钠用量2‰,考察浸出过程氧分压对铜、镍、铁浸出率的影响,结果如图3所示。

图3 氧分压对铜、镍、铁浸出率的影响Fig.3 Effects of oxygen pressure on the leaching rate of Cu,Ni and Fe

从图3可以看出,氧分压为0.2 MPa时,铜、镍的浸出率最小,分别为92.08%、93.6%;当氧分压大于0.6 MPa后,铜、镍的浸出率随着氧分压的变化基本保持不变;在试验范围的氧分压条件下,铁的浸出率在25%~30%。从铜、镍的浸出率考虑,氧分压以0.6 MPa为宜,此条件下的铜、镍浸出率分别为98.05%、98.6%。

2.2.4 液固比对铜、镍、铁浸出率的影响

固定试验条件:烟化炉冰铜粒度-75 μm占95%以上、浸出时间3 h、浸出温度433 K、氧分压0.6 MPa、木质素磺酸钠用量2‰,考察浸出过程液固比对铜、镍、铁浸出率的影响,结果如图4所示。

图4 液固比对铜、镍、铁浸出率的影响Fig.4 Effects of Liquid to solid ratio on the leaching rate of Cu,Ni and Fe

从图4可以看出,液固比为3时,铜、镍的浸出率最小,分别为92.31%、93.15%,当液固比大于4后,铜、镍的浸出率随着液固比的提高基本保持不变;铁的浸出率随着液固比的增大有增加的趋势,这是因为液固比增大,浸出时酸量多,终点酸度增加,铁的水解程度降低。综合考虑,液固比选择4为宜,相应条件下的铜、镍浸出率分别为98.12%、97.68%。

2.2.5 粒度对铜、镍、铁浸出率的影响

固定试验条件:浸出时间3 h、温度433 K、氧分压0.6 MPa、液固比4、木质素磺酸钠用量2‰,考察冰铜粒度对铜、镍、铁浸出率的影响,结果如图5所示。

图5 粒度对铜、镍、铁浸出率的影响Fig.5 Effects of granularity on the leaching rate of Cu,Ni and Fe

从图5可以看出,粒度为-120+96 μm时,铜、镍的浸出率最小,分别为87.57%、90.84%,当粒度小于75 μm后,铜、镍的浸出率随着粒度的减小基本保持不变;铁的浸出率随着粒度的减小有略微波动。综合考虑,烟化炉冰铜粒度以粒度小于75 μm为宜,相应条件下的铜、镍的浸出率分别是98.21%、98.54%。

2.2.6 综合条件试验

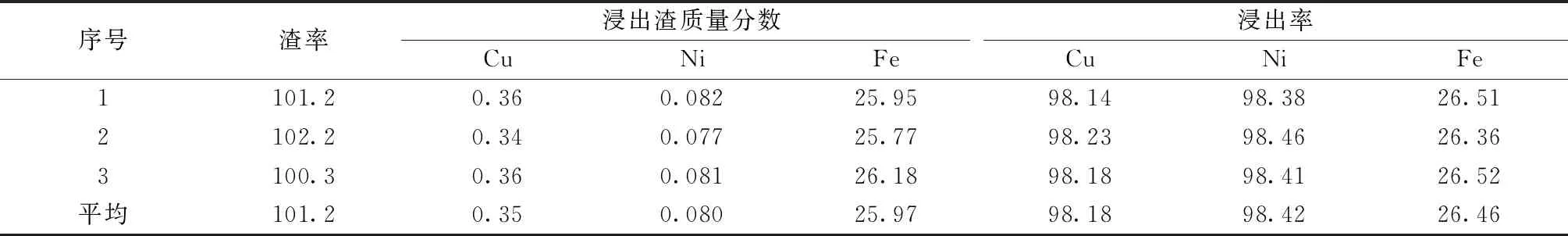

试验条件:烟化炉冰铜粒度小于75 μm、浸出温度433 K、浸出时间3 h、氧分压0.6 MPa、液固比4、木质素磺酸钠用量为2‰,试验结果见表3。

表3 综合试验结果Table 3 Results of comprehensive test /%

由表3可知,试验比较稳定,重复性好,铜、镍、铁的平均浸出率分别为98.18%、98.42%、26.46%。

3 结论

1)以烟化炉处理低品位铜、锡、镍、锌等物料时产生的中间产物为原料,采用杂铜电解液为浸出剂在加压条件下可以将铜、镍有效浸出。

2)推荐浸出条件为:球磨至粒度小于75 μm、浸出温度433 K、浸出时间3 h、氧分压0.6 MPa、液固比4、木质素磺酸钠用量为2‰。在此试验条件下,铜、镍、铁平均浸出率分别为98.18%、98.42%、26.46%。