整车怠速原地换挡冲击机理及控制方法

王健,杨思,田子龙,陈寒霜,任超

(广州汽车集团股份有限公司广汽研究院,广东 广州510640)

伴随汽车市场消费升级,汽车用户的选择标准由动力性和经济性逐渐向舒适性扩展和转移。由于汽车研发水平不断提升,整车动力及油耗差异逐年缩小,驾驶性和舒适性成为汽车市场的新型战场,原地换挡冲击作为驾驶常用工况,极易被感知,因此降低原地换挡冲击显得十分重要。国内外学者对整车舒适性研究逐年增多,主要包括怠速、匀速和加速几种工况,研究对象涉及座椅、车身、悬置等零部件。马佳等人[1]和Ning D 等人[2]分别从座椅舒适性评价指标和座椅主动隔振不同角度对座椅NVH(noise-vibration-harshness)性能进行了研究;梁善飞等人[3-5]分别从仿真和试验角度对整车怠速稳态工况噪声和振动性能优化进行了研究,提升了整车怠速稳态振动噪声水平;刘志恩等人[6-8]分别从进气噪声设计和传递路径等角度对整车加速和匀速工况NVH 性能开展了相关优化研究工作。整车怠速舒适性控制研究主要集中在怠速稳态工况领域,大多为解决怠速发动机振动导致的问题,而对于怠速挡位切换导致的冲击振动尚未进行研究。由于振动频率4~16 Hz 为人体振动敏感频段[9],原地换挡冲击响应为8~10 Hz,因此该工况很容易被用户感知,整车原地换挡冲击优化对整车怠速舒适性提升具有重要意义。

文中从整车原地换挡冲击源头入手,对整车换挡冲击机理进行分析,综合发动机扭矩、变速器涡轮转速和座椅导轨振动等信号数据,对冲击产生原因进行解析,进而确定原地换挡冲击优化方向和改善方案,通过座椅导轨冲击客观数据和主观评价得分对改善效果进行评价,最终提出整车原地换挡抖动控制方法,通过动力总成EMS(engine management system)和TCU(transmission control unit)标定、换挡执行机构标定和悬置优化设计,大幅降低整车怠速原地换挡冲击,优化后换挡冲击幅值降低57%,主观评价得分提升1.8分,为降低整车怠速换挡抖动提供了经验和指导。

1 试验设备及机理分析

1.1 试验设备

整车怠速原地换挡抖动测试数据主要包括发动机扭矩、涡轮转速以及座椅导轨振动,所需仪器为振动数据采集系统(LMS SCM205)、三向振动加速度计(B&K 4524B)和测试笔记本电脑(DELL)等。座椅导轨测点如图1所示。

图1 座椅导轨测点示意图

1.2 机理分析

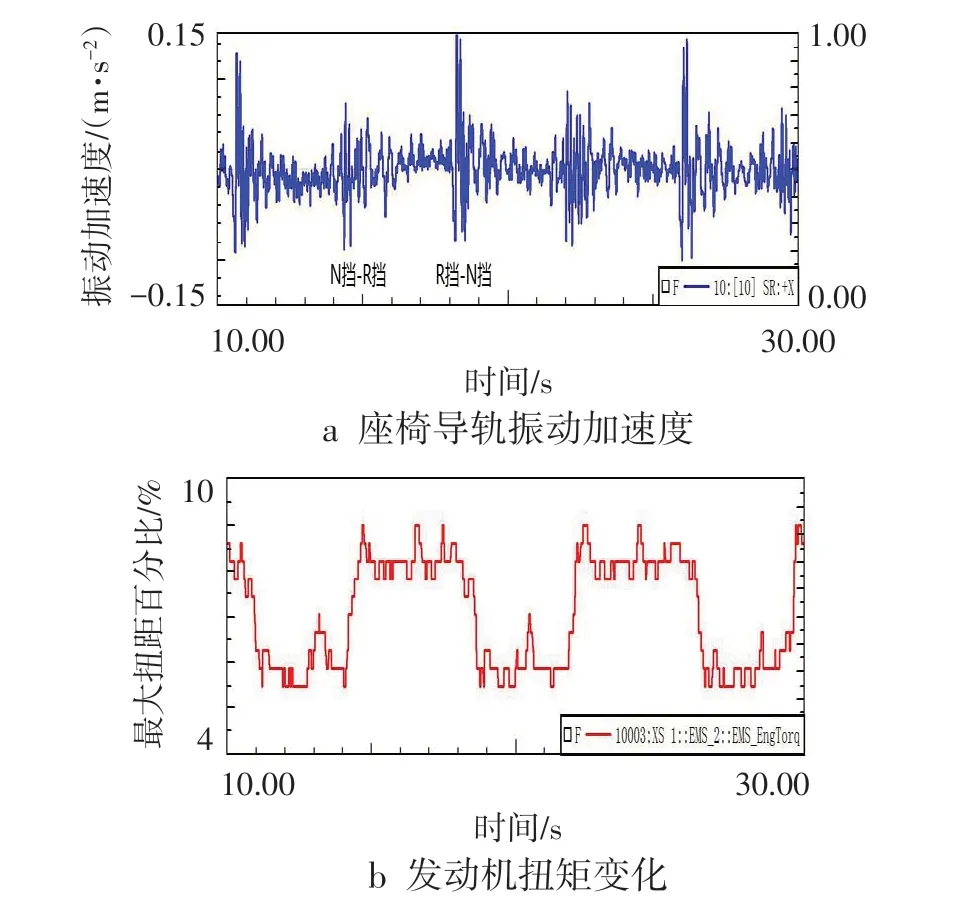

AT(automatic transmission)车型在原地不同挡位切换过程中存在扭矩突变,整车产生冲击振动,座椅振动和发动机扭矩测试结果见图2。

图2 原地怠速换挡冲击表现

基于用户使用情景对主观评价和测试方法进行工况划分,将客户笼统、模糊的评价转化为明确的工况和评价项目。将原地怠速换挡冲击问题细化为P-RP-DN-RN-DR-D 不同工况,每个工况又分为进挡和出挡以及AC/ON 和AC/OFF,组合起来共计20种工况,如图3所示。根据不同工况分别进行针对性评价和测试,选取不同工况中换挡冲击最大值作为主客观最终评价结果。

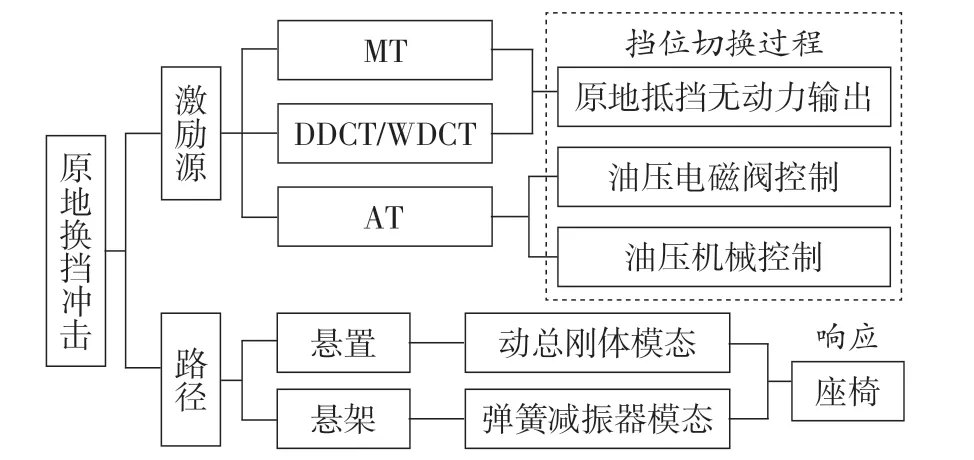

原地怠速换挡整车抖动机理如图4所示,可从激励源和传递路径2个方面进行分析,从源头和路径2个方面进行优化设计。

图3 主客观评价方法

图4 原地怠速换挡整车抖动机理分析

1)激励源 乘用车车型变速器主要分为MT、DDCT/WDCT、AT 变速箱3 个大类,从变速箱工作原理分析可知,MT 变速器原地换挡过程由于离合器未结合,发动机和变速器动力传输断开,挡位切换过程无冲击来源;DDCT/WDCT 变速器由于双离合变速器在原地换挡过程中存在预挂挡功能,也不存在冲击来源;只有AT 变速器由于液力变矩器的存在,在原地挡位切换过程中动力总成存在扭矩突变,成为换挡冲击的激励来源。部分AT 变速器由于不同挡位切换过程均通过电磁阀控制油压驱动,可通过调节电磁阀来控制油压的建立和释放速率,降低换挡冲击,成本较高;部分AT变速器为降低成本采用机械阀替代部分电磁阀控制,油压的建立和释放速率控制难度增大。

2)传递路径 通过测试原地怠速换挡过程中座椅导轨振动信号,对振动信号进行时频分析,发现冲击响应主要为2~3 Hz的悬架模态响应和9 Hz附近的动力总成刚体模态响应,通过对比不同车振动响应数据,发现不同车原地换挡过程中2~3 Hz 的悬架模态响应均存在,并且弹簧减振器参数与路振性能强相关,可调空间很小,换挡冲击表现较好的车在9 Hz 附近的动力总成刚体模态响应较小,因此可以通过优化动力总成悬置刚度来降低动总刚体模态响应,从而改善原地换挡冲击感。

3)优化方向 从激励源和传递路径2个方面进行优化,激励源可通过TCU 标定对变速器油压建立和释放速率进行优化控制;延长换挡执行器(线控换挡)换挡执行时间,减缓油压建立和释放速率;EMS 优化换挡挡过程扭矩补偿,减缓换挡过程扭矩上升和减低速率。路径可通过动力总成悬置刚度值优化,降低换挡冲击动力总成刚体模态响应,进而降低换挡冲击感。后续以R-N换挡过程为例进行优化改善。

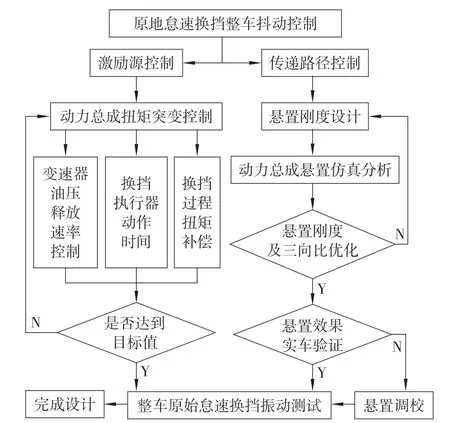

图5 降低原地怠速换挡整车抖动总体路线

4)总体路线 如图5 所示,原地怠速换挡抖动控制主要从激励源和传递路径2 个方面入手。通过控制变速器油压释放速率、换挡执行器动作时间和换挡过程扭矩补偿来实现换挡激励源的控制,通过动力总成悬置刚度合理优化设计来优化传递路径,最后通过实车测试验证优化效果。

2 优化设计及评价结果

2.1 激励源控制

1)TCU 优化油压释放速率 通过AT 变速器TCU 标定优化后,出R 挡过程油压释放速率变缓,从图6a 可看出,R-N 挡切换过程涡轮转速上升速率显著降低,从而动力总成扭矩突变得到显著改善,优化前后换挡冲击座椅导轨振动对比结果见图6b,冲击幅值降低38%。

2)延长线控换挡R-N 执行时间 通过修改换挡执行器(线控换挡)软件中换挡执行时间,将RN 挡换挡执行时间从250 ms 延长到350 ms 后,使机械阀开启速率和油压释放速率变缓,优化前后座椅换挡冲击振动数据对比如图7所示,换挡冲击振动幅值降低15%。

图8 EMS优化前后发动机扭矩变化和换挡振动

3)EMS 优化R-N 挡扭矩补偿控制策略 发动机扭矩补偿策略优化前后换挡过程发动机扭矩变化趋势对比如图8a 所示,通过调整EMS 标定数据实现2 处优化:出挡过程进行扭矩补偿;扭矩下降到底之前增加扭矩平滑过渡。通过EMS标定数据优化对R-N 出挡过程实现扭矩补偿策略,防止出挡过程扭矩衰减过快,且在换挡结束时通过扭矩平滑处理降低动总回位冲击,优化前后座椅换挡冲击数据对比如图8b 所示,EMS 标定优化后换挡冲击振动幅值减低36%。

2.2 路径控制

通过悬置改进设计来进行路径优化。采用ADAMS仿真软件对动力总成—悬置系统单位扭矩激励下动总振动响应进行计算,仿真模型见图9,通过分析不同悬置刚度参数下的动总振动响应,确定悬置刚度对换挡冲击响应的影响和悬置刚度改进方向。悬置X向刚度增大,Z向刚度减小,可降低动力总成换挡冲击响应。根据动力总线—悬置仿真结果,后拉杆悬置X向刚度由200 N·mm-1提高到230 N·mm-1,左右悬置Z向刚度由170 N·mm-1提高到210 N·mm-1。装车后,实车进行测试,优化前后座椅换挡冲击振动数据对比如图10 所示,悬置改进后换挡冲击振动幅值降低了26%。

图9 ADAMS悬置冲击仿真

图10 悬置优化前后换挡振动

2.3 综合方案优化效果

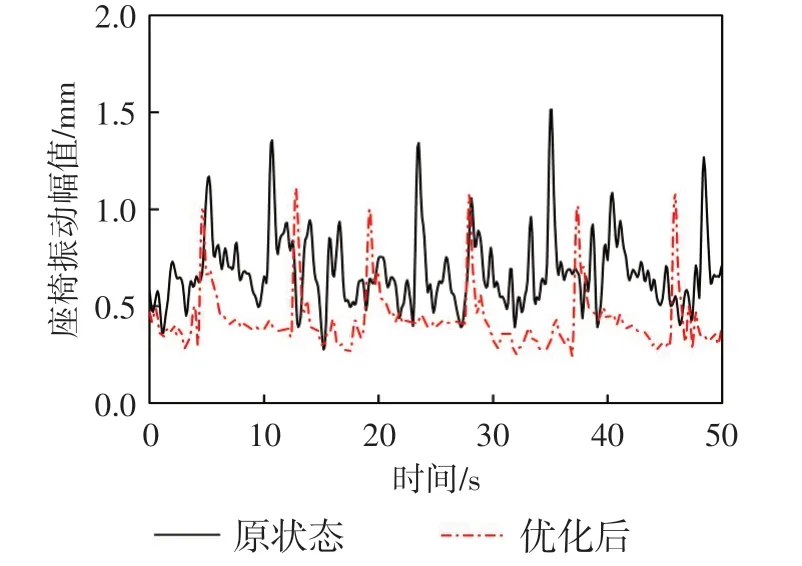

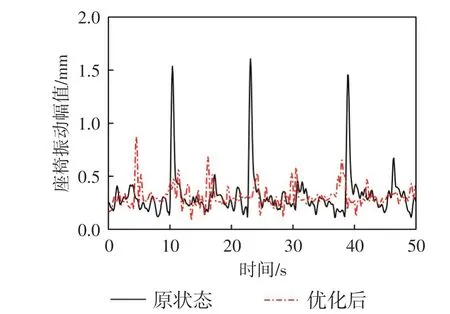

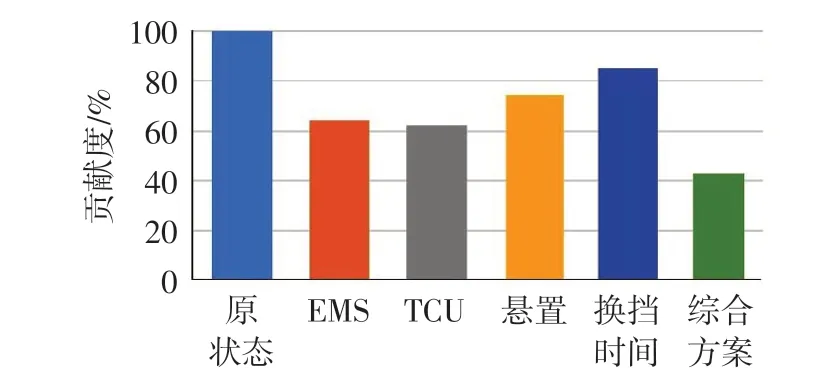

将降低变速器油压释放速率、换挡过程发动机扭矩补偿、延长换挡执行时间和悬置改进的综合叠加方案在实车进行优化效果确认,优化前后座椅换挡冲击振动数据对比如图11 所示,综合方案实施后座椅导轨冲击振动幅值由最初1.54 mm 减小至0.66 mm,幅值降低57%,不同优化方案贡献度分析结果如图12 所示,降低变速器油压释放速率方案和换挡过程发动机扭矩补偿方案对换挡冲击改善效果相当,可降低40%左右;悬置改进方案和延长换挡执行时间方案分别可降低约30%和20%。

图11 综合方案优化前后换挡振动

图12 不同方案贡献度分析

2.4 改进方案主观评价结果

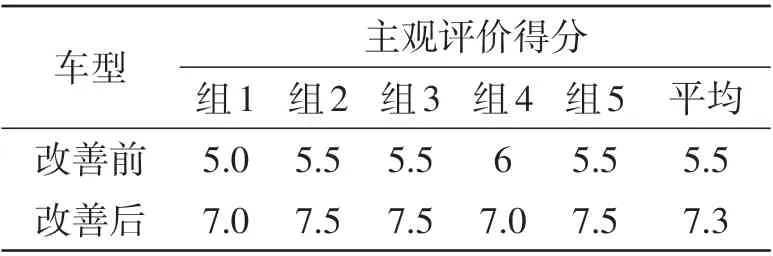

为验证客观测试数据和用户体验改善的一致性,组织进行了整车原地怠速换挡舒适性评价工作,对R-N挡位切换过程中换挡冲击感进行评价,主观评价人员主要由行业专家和NVH性能工程师构成,总共7人,去除最低和最高分后,对剩余中间5组评分进行统计,改善前后车辆主观评价打分结果如表1 所示,改善前评价得分5.5 分,改善后为7.3分,提升1.8分。

表1 改善效果主观评价结果

3 结论

通过整车原地换挡振动测试试验,发现原地怠速换挡整车抖动由动力总成扭矩突变导致,明确了原地怠速换挡整车抖动机理;根据机理分析结果,从激励源控制和传递路径控制2 个方向开展了整车原地换挡抖动控制优化,确定了换挡冲击优化开发流程;通过激励源和传递路径优化设计,座椅导轨换挡冲击幅值降低了57%,主观评价得分提升1.8分,整车原地怠速换挡冲击降低显著,整车怠速舒适性大幅提升。

——次级调压阀