多头小直径搅拌桩在某闸站工程防渗围护结构中的应用

支铭伟,卢 林

(1.江苏为行环境科技有限公司,江苏 靖江 214500;2.江苏神禹建设有限公司,江苏 靖江 214500)

1 概 述

水闸作为水利工程的枢纽型建筑物,其安全稳定的运行直接影响着水利工程安全性与使用效果[1]。基坑开挖与支护直接决定了基础工程的稳定性,针对基坑开挖与支护过程,国内外专家进行了大量的研究[2-5]。基坑支护常面临围护结构强度过低及监测不及时而导致变形量过大的基坑坍塌事故[6]和围护结构抗渗性不足的基坑渗水等工程地质问题[7],对基坑安全施工与工程质量造成了较大的威胁。多头小直径搅拌桩因为其施工方便、材料经济和处理效果良好,被广泛的应用于地基处理与基坑支护工程[8-9]。如何有效评价多头小直径的应用效果,成为众多研究人员关注的问题。本文在分析多头小直径搅拌桩工艺流程的基础上,以现场水泥土搅拌桩为例,对多头小直径搅拌桩在防渗围护结构中的应用进行研究。

2 施工工艺

2.1 工艺原理与工艺流程

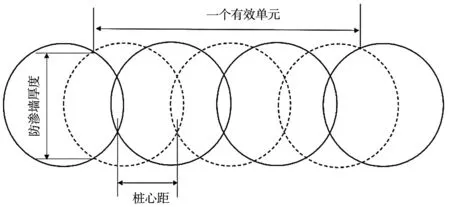

多头小直径搅拌桩是指以水泥作为固化剂,借助特定的搅拌机械,边钻进边往软土中喷射浆体或者雾状粉末,通过钻头旋转搅拌,使喷射出来的固化剂与软土充分搅拌结合,此过程中固化剂与软土发生一定的物理化学反应而生成特有的水化物,水化物胶结并与周边的土壤颗粒发生交换,因为粒化与凝结硬化作用而形成具有一定强度的桩柱体。通过一定的工艺手段,将这些具有一定强度的桩柱体相互咬合排成一列,形成一个条状整体,以此达到提高地基防渗能力和地基承载力的效果。

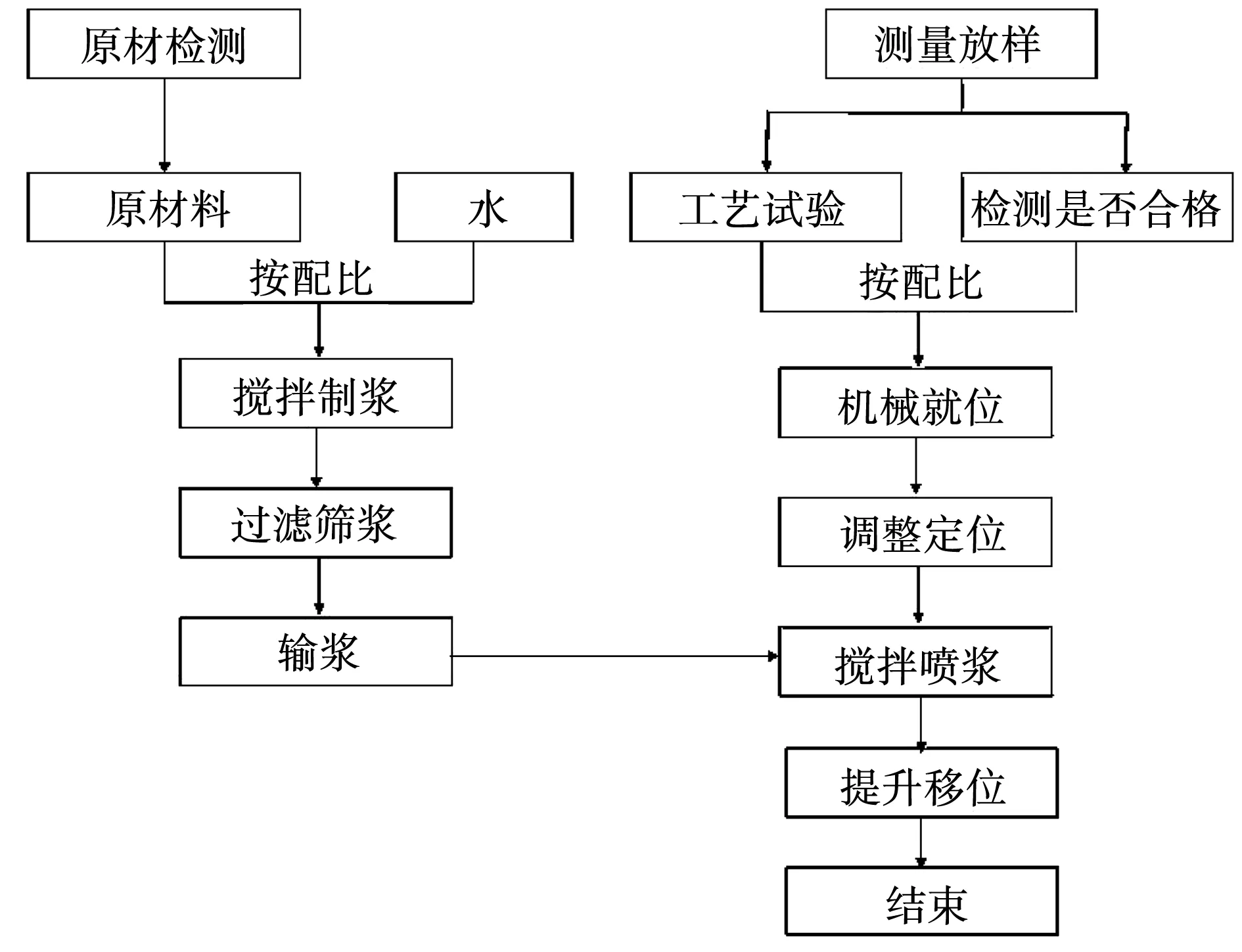

多头小直径搅拌桩具体的施工工艺流程见图1。

图1 多头小直径搅拌桩工艺流程图

2.2 具体工艺与注意事项

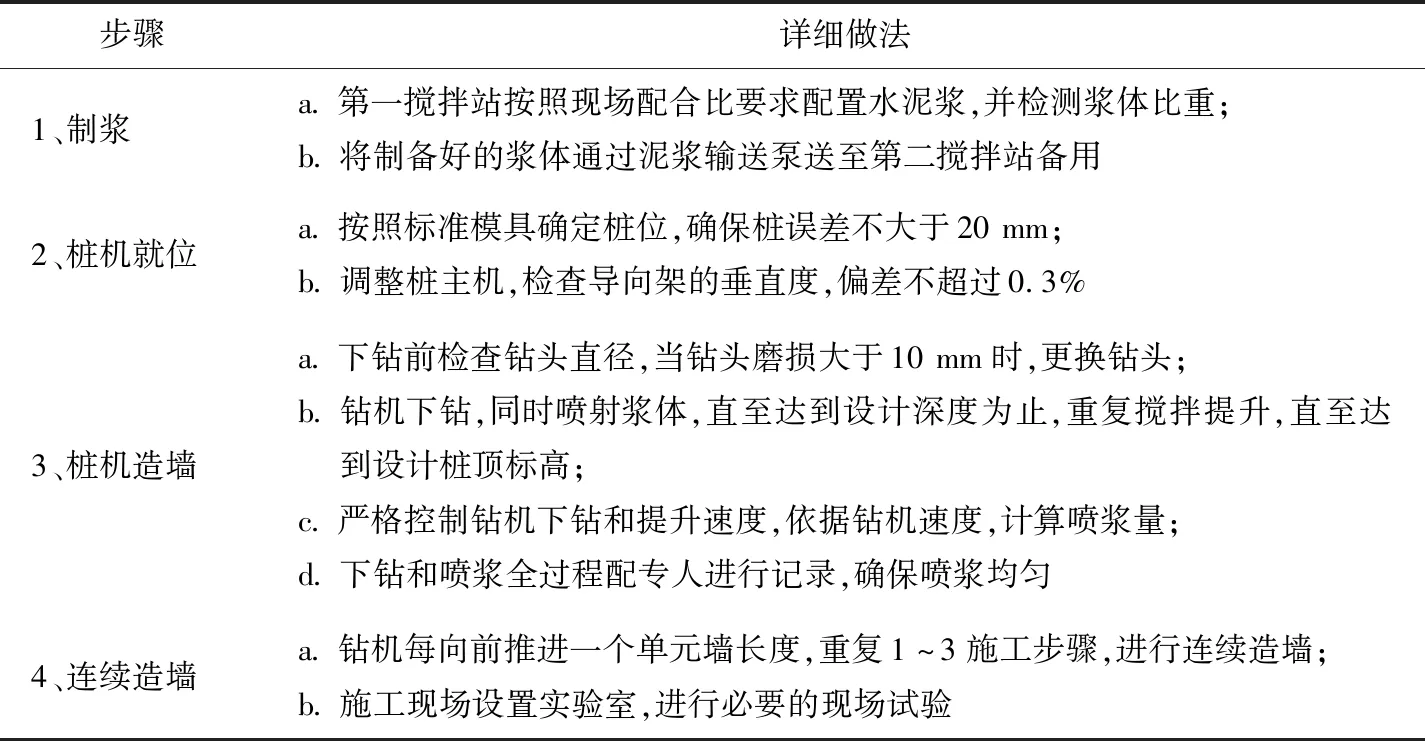

根据多头小直径搅拌桩的成桩原理与施工工艺,可以将多头小直径搅拌的施工步骤分为如下几步,详见表1,多头小直径搅拌桩造墙工艺见图2。

表1 多头小直径搅拌施工步骤

图2 多头小直径搅拌桩造墙过程

现场实施多头小直径搅拌桩造墙工艺时,需要从原材料生产到具体实施全过程进行管控,注意事项如下:①施工前试桩:多头小直径搅拌桩受地质条件影响大,应该在现场施工前通过对施工区进行试桩以确定合理的浆液配合比及单桩水泥浆用量。②浆体制作过程:此过程需要严格按照设计要求,将满足质量要求的原材料放入搅拌机制浆,此阶段浆体搅拌时间不小于3 min,以确保浆体的均匀性,浆体制作完成后放入专门的浆体储存罐,存放时间不大于4 h,存放过程中要定时对浆体的稠度进行检查,确保浆体质量满足要求。③水泥浆搅拌过程:伴随钻机下钻,水泥浆喷射搅拌过程尽量避免加水,如现场土层孔隙过大,水泥浆扩散太远,影响桩体质量和水泥浆用量时候,可以适当加水助拌,多头小直径搅拌桩施工过程中注浆压力不可太大,一般控制小于0.3 MPa。④桩身控制:桩机钻杆垂直度直接决定墙体的垂直度,因此设备安装完成之后要采用经纬仪对钻杆导向滑轨的垂直度进行校核,确保墙体垂直度达标。⑤桩径控制:多头小直径搅拌桩施工过程中,每个单元施工过程中要至少测量2次钻杆直径,确保钻杆直接变化在规范允许范围之内,保证多头小直径搅拌桩造墙厚度均匀。

3 工程实例

3.1 工程概况

靖江市新小桥港南起长江,北至横港,通过盐靖河相连接。新小桥港闸站的建设可以充分发挥横港的调度作用,与下六圩等其他通江河道及口门控制工程联合运行,增加盐靖河南段区域外排入江能力,提高沿江工业园区的防洪除涝标准,同时改善区域水环境。

项目拟建闸站位于新小桥港入江口,采用闸站结合方式,分为节制闸和泵站工程,节制闸为单孔,闸孔净宽5.0 m,胸墙底高程3.00 m,闸顶高程7.2 m,底板面高程-1.0 m,闸门采用直升式平面钢闸门配卷扬机。泵站共3孔,单宽为4.0 m,泵站设计流程为20 m3/s。控制闸门采用4.0×2.0 m直升式平面钢闸门。拟建岸墙工程北起闸站工程下游侧翼墙,共9节岸墙,均采用无锚板桩结构,东侧墙长180.22 m,西侧墙长173.46 m,岸墙前沿设计顶高程为3.5 m,岸墙与堤顶道路采用1∶2.5混凝土护坡衔接堤顶道路,路面高程7.0 m。

现场地质勘探结果显示,拟建工程地基土分布依次为素填土、淤泥质粉质黏土和粉土夹粉砂,平均厚度达9.95 m,土体工程性质差,不适合作为建筑物持力层。因此,决定将基础范围内土层开挖,采用多头小直径搅拌桩对地基进行加固,并采用直径40 cm的水泥土搅拌桩作为防护结构进行防护,桩底标高-9.0 m,间距0.225 m,现场实施过程中对搅拌桩进行全过程监测。

3.2 应用效果分析

水泥土搅拌桩防护结构实施完成后,分别对桩身变形量、渗透系数及桩体抗压强度进行检测,并对检测结果进行分析。

通过在水泥土搅拌桩桩顶设置的多个位移监测点,对开挖过程中桩顶水平位移进行监测,监测结果见表2。

表2 基坑开挖过程中水泥土搅拌桩桩顶水平位移检测值

由表2得到基坑开挖与回填期间围护结构水平位移变化关系,见图3。

图3 基坑开挖与回填期围护结构顶部水平位移变化图

由图3可以得到,水泥土搅拌桩围护结构施工完成以后,基坑开挖过程中及基坑开挖完成之后一段时间内,水泥土搅拌桩桩顶位移随着基坑开挖深度逐渐增大,桩顶水平位移逐渐增大;当基坑开挖完成后,水泥土搅拌桩围护结构桩顶水平位移处于稳定阶段;当基坑开始回填时,水泥土搅拌桩桩顶水平位移出现小幅度收缩,整个基坑开挖过程中水泥土搅拌桩围护结构桩顶水平位移最大偏移量为25.8 mm。出现这一现象的原因为,基坑开挖过程中围护结构受单侧土压力越来越大,导致水泥土搅拌桩围护结构出现水平位移,当基坑开挖至设计深度后,水平土压力也逐渐趋于稳定,水泥土搅拌桩处于应力平衡状态,水平位移不再继续增大,基坑回填状态,水泥土搅拌桩处于动态应力平衡状态,两侧土压力差值逐渐减小,使得水泥土搅拌桩水平位移减小。

水泥土搅拌桩渗透测试实验在抗渗仪上进行,渗透系数计算公式如下:

式中:k为渗透系数,cm/s;ηγ为温度修正系数;Q为断面流量检测值,cm3/s;A为试块断面面积,cm2;L为渗流路径;△H为压力水头,cm。

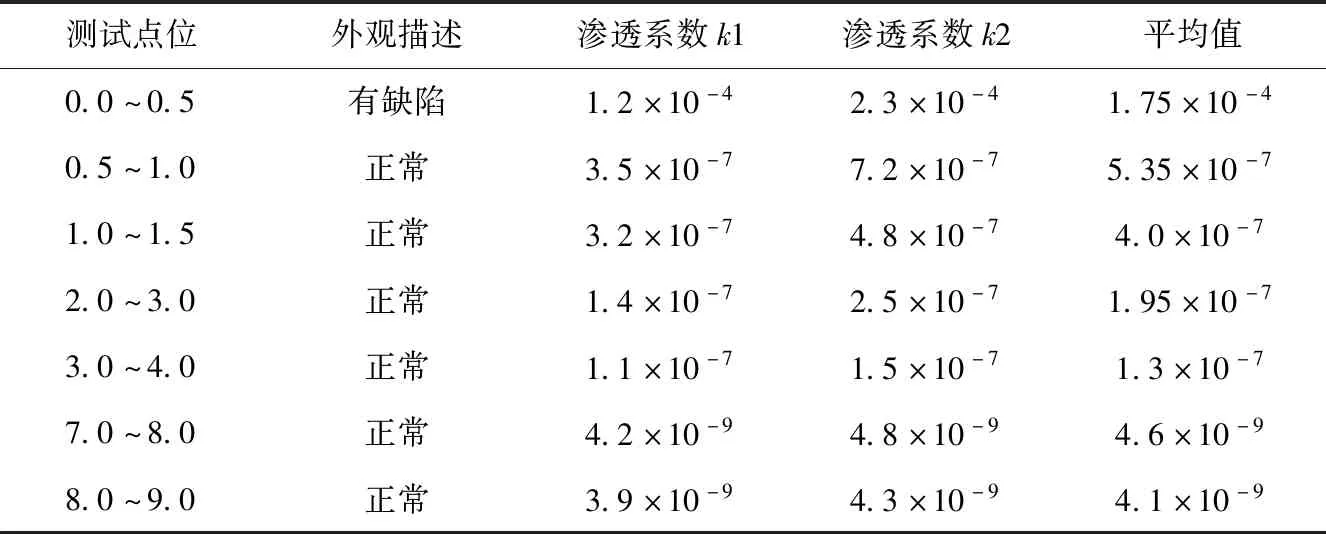

现场测试结果见表3。

表3 搅拌桩渗透系数

由现场渗透仪测试结果可以看出,水泥土搅拌桩上部渗透系数大于下部渗透系数,其中桩顶0.5 m范围内有桩身完整性较差,导致测量的渗透系数达到1.75×10-4。随着水泥土搅拌桩深度增加,下部桩体密实度和养护条件较上部桩体有较为明显的上升,表现为下部桩体渗透系数出现明显下降,在桩身8.0~9.0 m处,水泥土搅拌桩渗透系数平均值为4.1×10-9cm/s。

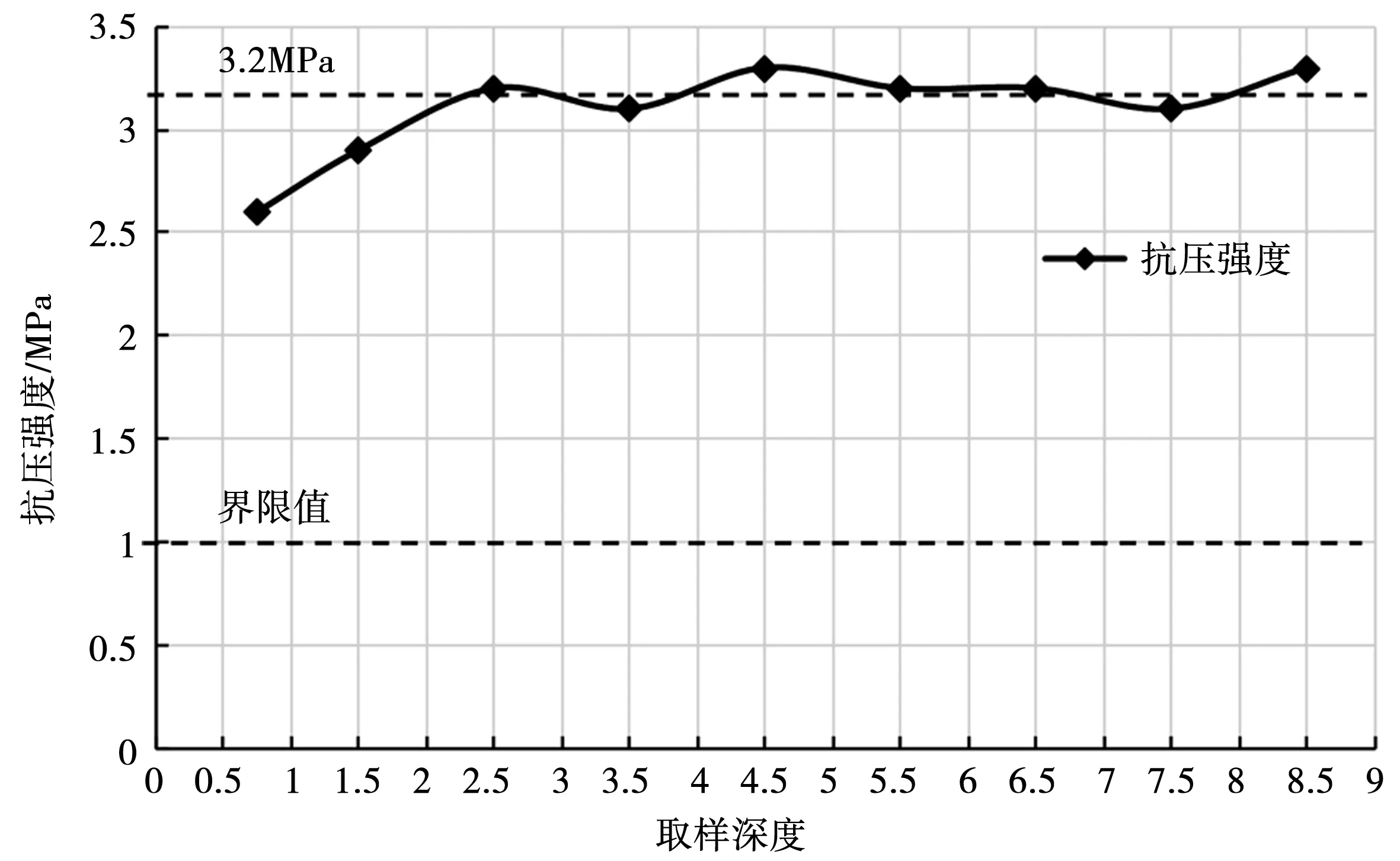

水泥土搅拌桩支护结构施工完成养护一段时间后,现场取样进行强度测试,分别在搅拌桩不同深度取样进行试验,得到水泥土搅拌桩抗压强度,见图4。

图4 搅拌桩强度与深度之间关系

由图4可以得到,水泥土搅拌桩整体强度随取样深度的增大,呈现先增加后稳定的趋势。当取样深度为0.5~1.0 m时,水泥土搅拌桩强度为2.54 MPa,当取样深度大于等于2.5 m时,水泥土搅拌桩强度稳定在3.2 MPa左右。出现这一现象的原因为桩体下部密实度与养护条件较上部桩体更好,这一点验证了水泥土搅拌桩渗透系数的变化规律。

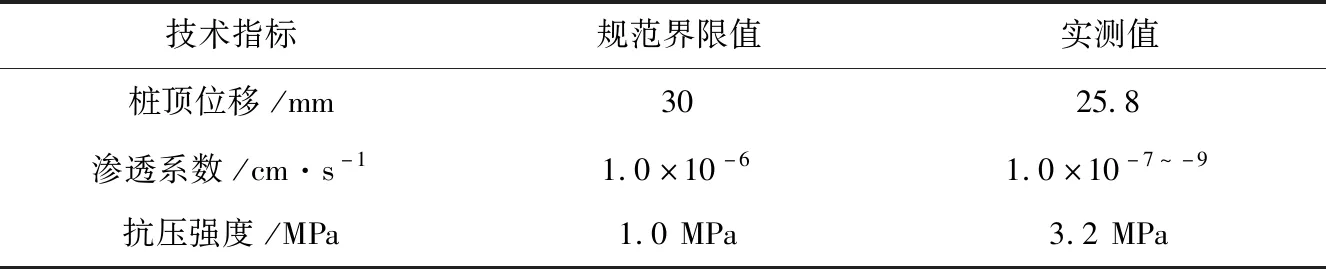

综合水泥土搅拌桩围护结构桩顶水平位移变形、桩体渗透系数及桩体强度变化,依据《建筑基桩检测技术规范》(JGJ 106-2014)中对支护结构检测规范,对现场测试结果与规范要求进行对比,对比结果见表4。

表4 水泥土搅拌桩应用效果对比

由表4可以得出,水泥土搅拌桩围护结构桩顶位移最大为25.8 mm,小于规范要求30 mm;水泥土搅拌桩围护结构渗透系数范围为1.0×10-7~-9,小于规范要求1.0×10-6;水泥土搅拌桩围护结构抗压强度为3.2 MPa,大于规范要求1.0 MPa,由此说明现场多头小直径水泥土搅拌桩应用效果较好。本文针对多头小直径水泥土搅拌围护结构技术参数的研究可为类似工程开展提供参考。

4 结 论

多头小直径搅拌桩作为基坑处理和基坑支护常用的桩机类型,具备经济成本低、适用性广和处理效果明显等特点,以靖江市新小桥港新建闸站为基础,对多头小直径搅拌桩的施工工艺及现场应用效果进行了研究,结论如下:

1) 分析了多头小直径搅拌桩施工工艺流程,得到了多头小直径搅拌桩施工过程中各道施工工艺的详细做法,总结了多头小直径搅拌桩实施过程中工艺流程控制手段。

2) 水泥土搅拌桩围护结构桩顶水平位移在基坑开挖、稳定与回填阶段中,表现为先增加、后稳定、再小幅度收缩现象;水泥土搅拌桩上部渗透系数大于下部渗透系数,抗压强度规律与渗透系数相反,这与桩体密实度与养护条件直接相关。

3) 依据《建筑基桩检测技术规范》(JGJ 106-2014)要求,水泥土搅拌桩围护结构桩顶位移最大值、渗透系数与抗压强度均满足规范要求,说明多头小直径水泥土搅拌桩应用效果较好,可为类似工程开展提供参考。