冷轧双相钢扩孔性能研究

供稿|张秀香,韩丹,王亚东

内容导读

文章以汽车工业广泛使用的不同强度等级冷轧双相钢为研究对象,采用力学性能、硬度及扩孔率测试,并结合显微组织分析研究剪切边缘可成形性的影响因素,为提高冷轧双相钢扩孔性能及优化产品质量提供指导。结果表明:冷轧双相钢DP590和DP780剪切边缘影响区及硬化程度明显高于DP980和DP1180,影响局部可成形性进而影响扩孔性能;添加微合金元素细化组织使马氏体呈岛状弥散分布有利于应变的均匀分配以降低在局部范围造成较高的应变强化,有利于扩孔性能的提高;对于超高强冷轧双相钢DP980和DP1180增大屈强比可明显提高扩孔性能。

能源危机和环境恶化的日益加剧使得安全、节能和环保成为汽车制造业的发展潮流,在保证使用安全的前提下,车身轻量化是汽车节能减排有效的方法之一。高强钢及超高强钢主要有铁素体、贝氏体、残余奥氏体和马氏体等形态,且组织呈现多相、亚稳、多尺度等特征,通过对组织进行调控可实现良好的强塑性匹配,因而在车身设计中占用的比例呈逐渐上升趋势[1]。高强钢板材在剪切过程中材料剪切边缘发生剧烈的塑性变形,局部性能发生明显变化,非均匀硬化更加显著,在后续的成形过程中剪切边缘更加容易发生开裂[2]。传统的成形极限图可作为一般可成形性的指导,但是在预测先进高强钢的剪切边缘成形性时具有局限性,边缘开裂问题无法单纯依据材料的屈服强度、抗拉强度和延伸率等整体成形性能指标进行准确预测,必须结合剪切工艺后材料边缘局部成形性能对其进行综合研究[3]。影响剪切边缘可成形性的因素包括材料的组织特征、剪切面微观形貌、剪切影响区硬化规律及冲压成形参数等。如何正确理解和评估剪切边缘可成形性是当前先进高强钢零部件制造行业面临的主要挑战之一[4]。

本文将不同强度级别的冷轧双相钢作为研究对象,以减少剪切钢板冲压复杂零件过早开裂和提高扩孔性能为目标,分析了剪切边缘成形性的影响因素,为冷轧双相钢产品组织性能调整及优化提供指导和依据。

实验材料与方法

实验材料

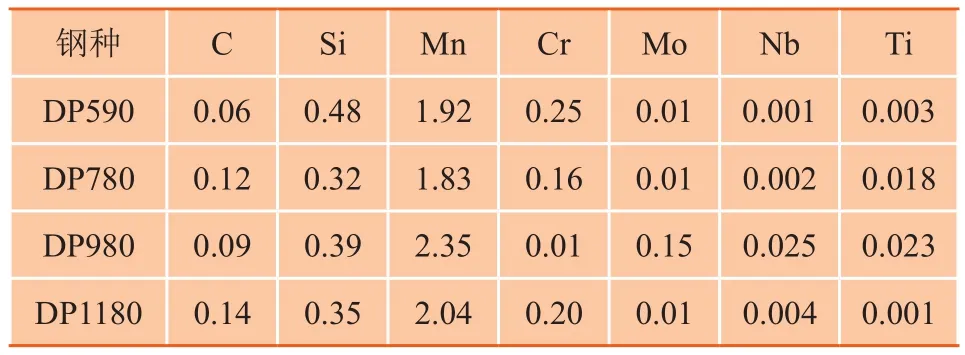

实验材料选择目前汽车制造业主要应用的590~1180 MPa强度级别冷轧双相钢高强钢。材料均采用C-Si-Mn合金体系进行设计,根据强度级别、合金成本、生产工艺控制、焊接性能及成形性能等要求适当添加合金元素,化学成分见表1。

表1 实验材料的化学成分(质量分数,%)

实验方法

实验材料的拉伸试样均沿横向方向取样,采用线切割方式制备标距为A80的试样,依据相关标准测试力学性能。利用光学显微镜分析显微组织的形态、尺寸、分布并测定马氏体体积分数,进行扩孔实验试样的制备和扩孔率测试,并进行剪切断面显微硬度随剪切边缘距离变化的测试,以量化不同强度级别冷轧双相钢的剪切影响区深度。为避免因实验材料厚度不同而造成的对扩孔率的差异等影响,材料均选择1.2 mm厚,剪切间隙设置为0.15 mm。

结果与讨论

表2为实验材料的力学性能。冷轧双相钢其组织主要由铁素体和马氏体组成,软相铁素体提供较高的延伸率,硬相马氏体使得双相钢具有较高的强度,且马氏体在铁素体基体内弥散分布为双相钢提供了良好的强度和塑性组合。在相变过程中马氏体的体积膨胀使得铁素体中形成了高密度可动位错,降低屈服强度。在拉伸过程中双相钢表现出连续屈服行为和较高的初始加工硬化率,但是拉伸变形过程中应力分布均匀,均匀延伸率较高,因此更适用于高成形要求的零件制造。从表2可知,所采用的实验材料均具备良好的力学性能。

表2 实验材料的力学性能

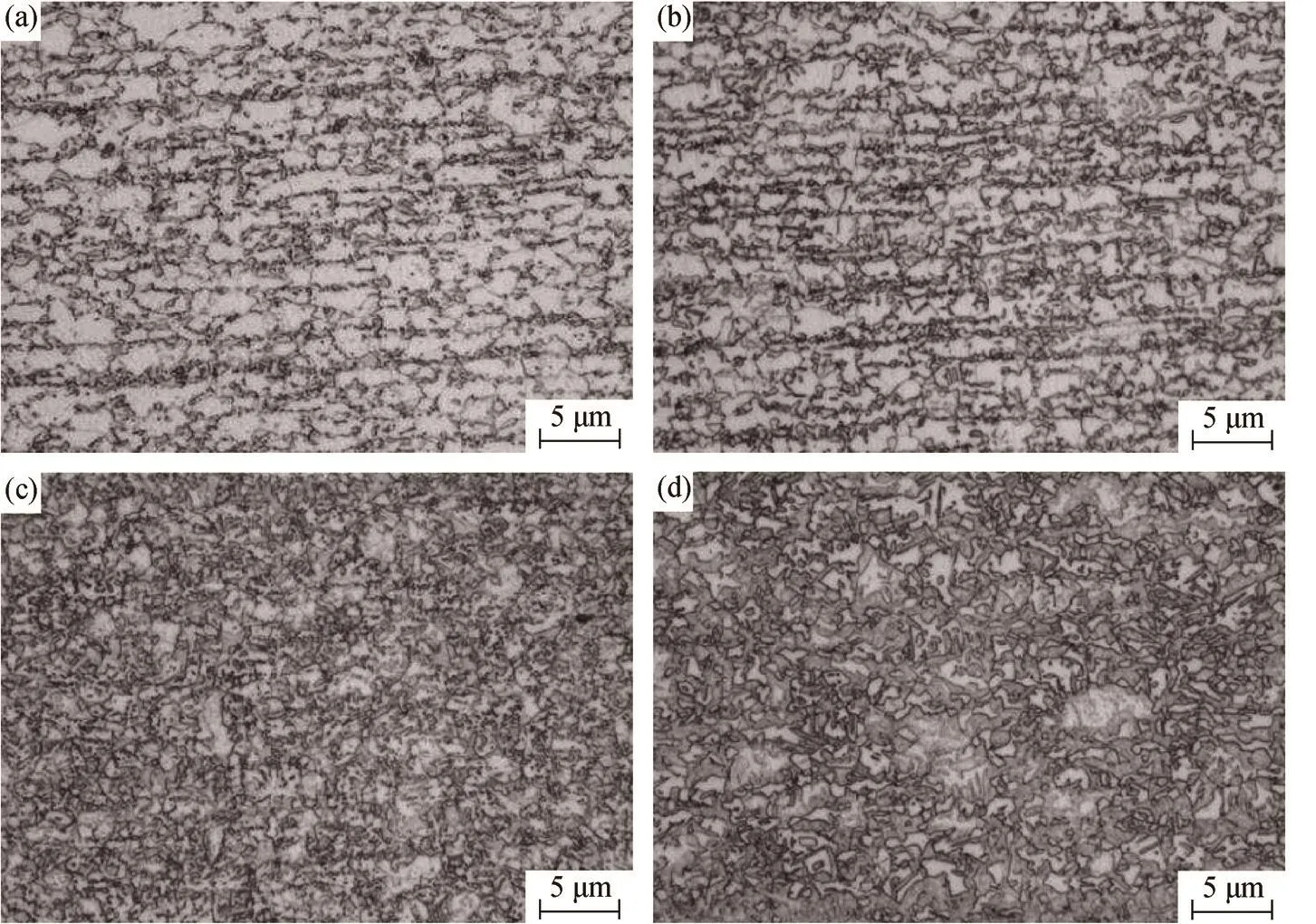

图1为不同强度的双相钢在光学显微镜下的组织形貌。从图中可以看出,双相钢的组织均由浅色的铁素体基体和弥散分布的深色马氏体岛组成,且马氏体体积分数随双相钢强度级别的升高而升高。DP980中微合金元素Nb、Ti复合添加显示出更细小的组织结构及更高马氏体弥散度[5],DP590和DP780合金成分设计中仅添加较少或微合金元素,成品组织明显遗传热轧组织,呈现较明显的带状特征。

马氏体的体积分数、形态、分布及其碳含量对双相钢的力学性能有重要的影响[6]。马氏体岛有针状、颗粒状和等轴状等多种形态,在马氏体体积分数相近或者相同情况下,马氏体岛的形态对双相钢强度和塑性的影响尤为显著,如马氏体岛长、短轴之比的降低会提高塑性能力,但同时导致强度的降低;由铁素体隔开的长条状马氏体带在轧制方向上强度的优化以牺牲塑性为代价;等轴状马氏体岛的均匀分布通常会使得双相钢的强塑性达到最佳组合[7]。因此从组织分析的角度来看,在DP590和DP780中适当的添加微合金元素有利于等轴状马氏体岛力学性能的提高,而DP980和DP1180以马氏体为主,可以通过调控原始组织的均匀性及降低带状特征达到改善力学性能的目的。

钢板剪切边缘的可成形性通常指将钢板冲压成特定零件而不会引起剪切边缘颈缩或断裂。钢板经数控剪板机切割后产生剪切面,在剪切面的正后方会形成一个变形区,该变形区称为剪切影响区,剪切面边缘附近的材料会经历明显的加工硬化。图2分别是不同强度双相钢剪切断面显微硬度随剪切边缘距离变化的测试结果。从图中可以看出DP590和DP780的剪切影响区较大,约700 μm左右;DP980和DP1180的剪切影响区则较小,约300 μm左右。由于高强钢在成形过程中的开裂发生在边缘位置,因此剪切边缘的硬度是影响其边缘开裂的关键。剪切断面的显微硬度分布作为剪切断面局部性能的评价指标,可以直观地反映剪切断面材料的局部成形性能及断面各区域材料在剪切过程中的局部硬化行为。较低的加工硬化效果可最大程度地减少在剪切过程中施加在剪切边缘上的损坏[8],但加工硬化程度很高的区域会限制局部可成形性[9]。

图1 不同强度的双相钢在光学显微镜下的组织形貌:(a) DP590;(b) DP780;(c) DP980;(d) DP1180

双相钢变形过程中,硬相通常最初会开始弹性变形,而软相则开始塑性变形。随着变形程度的增大,硬相才进一步发生塑性变形,但是在软相中发生应变分配,由此造成软相的应变硬化,等轴状马氏体岛有利于应变的均匀分配,而条状马氏体岛的存在和带状组织不利于双相钢的扩孔率的提高[10]。改善双相钢中马氏体岛的形态对提高双相钢扩孔率有明显的作用,组织细小,马氏体呈岛状弥散分布的双相钢组织有利于应变的均匀分配以降低在局部范围造成较高的应变强化,从而可以提高成形性能,因此在DP590和DP780中适当添加微合金元素通过控轧控冷减轻甚至消除带状组织并细化热轧原料晶粒有利于提高成形性能。

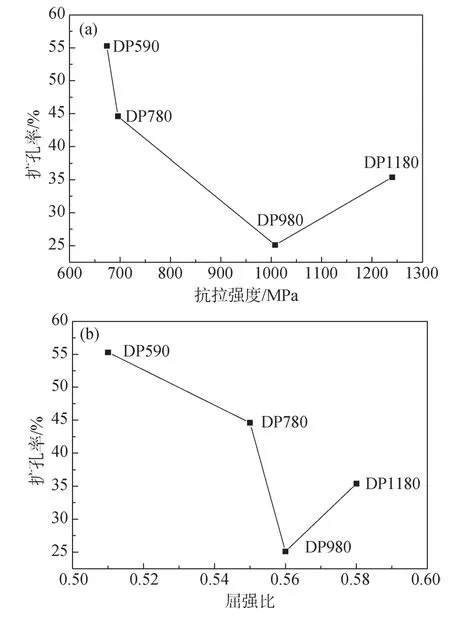

图3分别为抗拉强度和屈强比与扩孔率关系的曲线。从图中可以看出扩孔率与抗拉强度和屈强比并不呈线形变化。屈强比是钢的加工硬化的粗略度量,较高的屈强比值适用于加工硬化能力较低的钢[11]。DP980的组织弥散程度明显好于DP1180,且n值略高于DP1180,成形性能较好,但屈强比较低导致扩孔率低于DP1180,因此双相钢DP980和DP1180在改善组织形态及分布的前提下,增大屈强比有利于扩孔性能的提高。

图3 抗拉强度和屈强比与扩孔率的关系:(a) 抗拉强度;(b) 屈强比

结束语

(1) 冷轧双相钢DP590和DP780的剪切影响区较大,硬化程度明显高于DP980和DP1180,影响局部可成形性进而影响扩孔性能。

(2) 马氏体成岛状弥散分布的双相钢组织有利于应变的均匀分配以降低在局部范围造成较高的应变强化,添加微合金元素细化组织有利于扩孔性能的提高。

(3) 提高超高强度级别的冷轧双相钢DP980和DP1180的屈强比有利于扩孔性能的改善。