燃气锅炉低水位运行后的检测与评价

(浙江镇洋发展股份有限公司 宁波 315204)

某公司一台燃气蒸汽锅炉(型号LHS10-1.25-Q,额定蒸发量10t/h,工作压力1.25MPa,额定蒸汽温度194℃,锅炉水容积34.8m3),在生产运行中由于违规操作,导致燃气锅炉发生了长时间的低水位运行操作事故。本文介绍了该起操作事故发生后,企业对该燃气锅炉本体进行的检测内容、评价和运行建议。

1 锅炉本体简介

事故锅炉本体采用立式布置,辐射受热面由布置于炉膛内四周的水冷壁组成,为水、烟管相结合结构,内侧水冷壁管与外侧下降管形成一个自然循环回路,水冷壁管及下降管下部与φ273×8mm的环形集箱相连,上部与锅壳下管板连接,本体对流受热面由布置于锅壳筒体内的烟管组成。

锅炉本体材料主要由Q345R和20钢组成,见表1。

表1 锅炉本体技术参数

2 低水位运行发生的过程

低水位运行发生开始时间是凌晨2:21,当时锅炉液位计发出低液位报警后,当班司炉工错误认为除氧器低液位报警刚刚处理正常不久,锅炉低液位报警是误报,听到报警声音响后没有到现场确认,而是手动按掉冲洗液位计按钮,退出锅炉水位联锁控制系统,直至5:45才由班长发现液位计无液位,手动紧急停炉。事后通过DCS调阅分析和计算,在锅炉液位首次报警到停炉的3h多内,锅炉虽呈进水状态,锅炉进水三通阀开度为30%,但其实已卡死并未进水,期间产出蒸汽28t,计消耗锅炉水28t(2:14时锅炉为满液位,内有锅炉水约34.8t),炉内还剩约6.8t锅炉水,锅筒内实际液位高度为0.82m。事后调查时,从人孔检查发现锅筒内有约1.34m高的水位,通过DCS进水趋势图,发现该名司炉工在停炉后的6:13-6:31间,又擅自对锅炉进水三通阀手动进行了调试,导致约3.5t锅炉水充入锅筒。

3 检查和检测

由于锅炉本体在低水位非正常运行了3h多,且在已停炉但未完全冷却时又突然进水,故需要对其进行全面的检查、检测,以便查清事故对炉内材质的损伤情况。

3.1 宏观检查

在对锅炉通风降温冷却并置换合格后,按文献[1]对锅炉可能造成的损伤进行了认真检查。

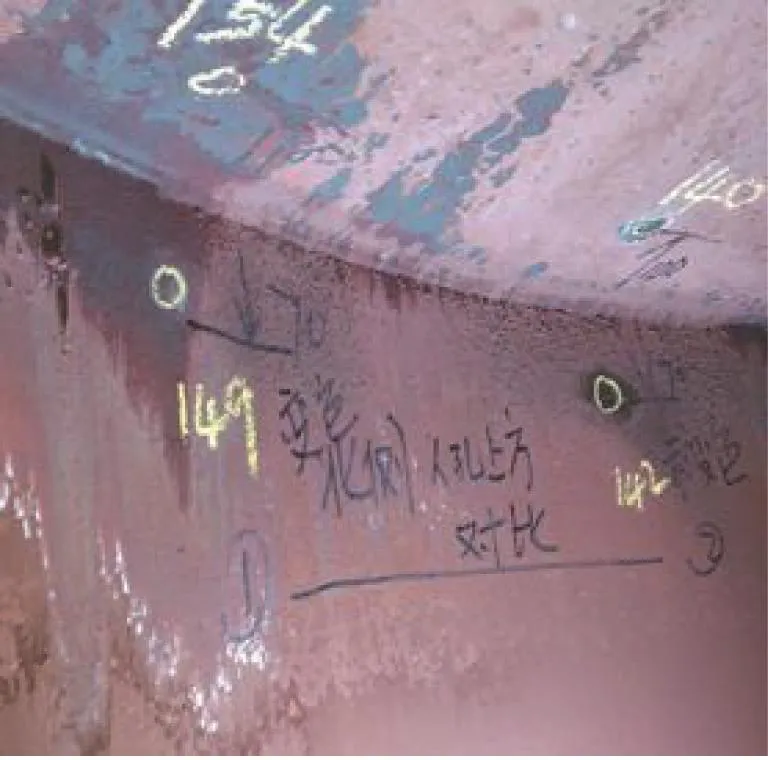

炉膛内部除部分炉墙呈陈旧性开裂外,未发现锅炉本体钢材存在裂纹、起槽、变形、泄漏、腐蚀等影响安全的缺陷;烟管外径没有出现明显胀粗现象,但下部约1m内的部分水垢剥落;上封板靠近其与锅筒的环焊缝交接处表面有较大面积变色而呈蓝色,见图1。

3.2 检测

●3.2.1 壁厚及烟管外径检测

1)锅筒壁厚。在距锅筒顶部沿圆周方向隔开分别取6个检测点(距顶部:70mm有3个,50mm、400mm、700mm各1个),距锅筒底部600mm沿圆周方向隔开分别取3个检测点。锅筒名义厚度为18mm,检测结果为17.3~17.7mm,满足制造厂给出的成品最小需要厚度14.9mm的要求。

图1 上封板与锅筒变色处检测点

2)烟管厚度。选取2根烟管距其顶部120mm处和距其底部400mm处检测点各1个,另外选取2根烟管距其底部400mm处检测点各1个。烟管名义厚度为4mm,检测结果为3.4~3.5mm,满足制造厂给出的成品最小需要厚度2.97mm的要求。

3)水壁管厚度。选取10个检测点,其中6个检测点位于水壁管顶部100mm处、4个检测点位于水壁管底部1500mm处。水壁管名义厚度为3mm,检测结果为2.4~2.7mm,满足制造厂给出的成品最小需要厚度0.791mm的要求。

4)上封板厚度。选取5个检测点,其中4个检测点位于径向距边缘70mm处、1个检测点位于径向距边缘100mm处。上封板名义厚度为20mm,检测结果为19.5~19.8mm,满足制造厂给出的成品最小需要厚度19.0mm的要求。

5) 烟管公称外径为76mm,实测外径处为77mm,胀粗率为1.32%,符合文献[1]2.6.3.2中规定的碳钢受热面管胀粗量不超过公称直径的3.5%的要求。

●3.2.2 着色检查

对锅筒焊缝、上封板与外侧一圈水壁管焊缝、下管板与外侧一圈水壁管焊缝等进行着色检查,未发现异常现象。

●3.2.3 硬度和金相检测

硬度检测取点位置与壁厚检查点位置一致。

1)上封板与锅筒的环焊缝交接处。共选取9个硬度检测点,其中上封板5个检测点(含蓝色处2点)、锅筒(距上封板70mm内)4个检测点(蓝色处2点),测得硬度HB135-154,根据文献[2]表格换算得到其抗拉强度σь=506~534MPa,符合文献[3]中规定的σь=500~630MPa范围,并接近于制造厂出厂质保书的σь=505MPa。

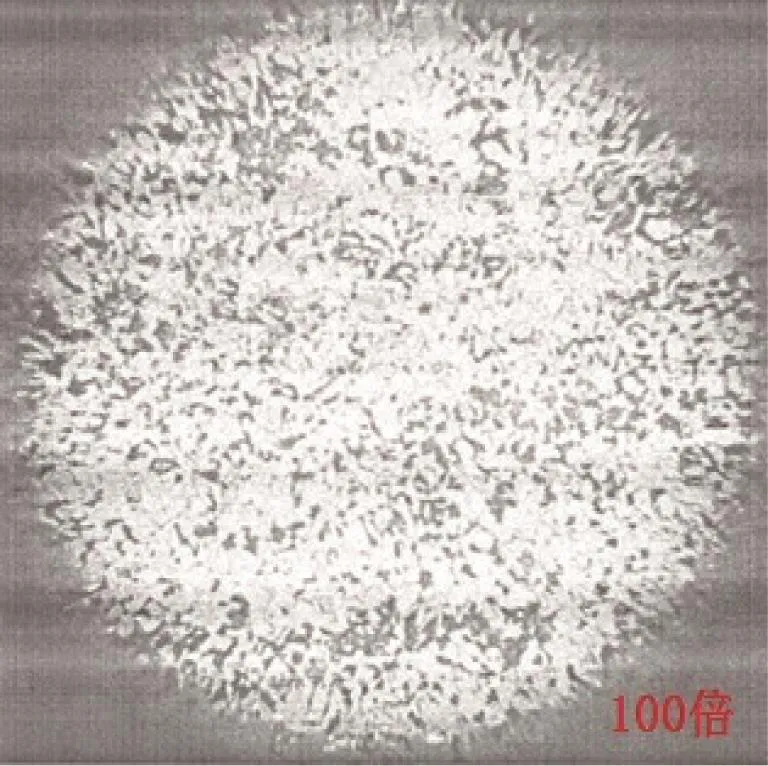

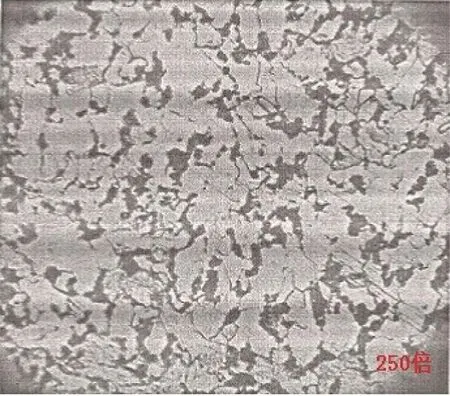

对上封板南侧径向离锅筒壁200mm处作为金相组织检测点进行了检测,其金相组织为珠光体-铁素体结构,珠光体区域中的碳化物未分散,珠光体形态明显,未见球化现象,未见石墨化和过烧现象,见图2。

图2 上封板金相组织

2)锅筒上部和下部。选取锅筒上部及下部共5个检测点进行检测,测得硬度值为HB116-142,根据文献[2]表格换算得到其抗拉强度σь=433~524MPa,比文献[3]中规定的σь=500~630MPa,也比锅炉厂出厂质保书的σь=560MPa低。

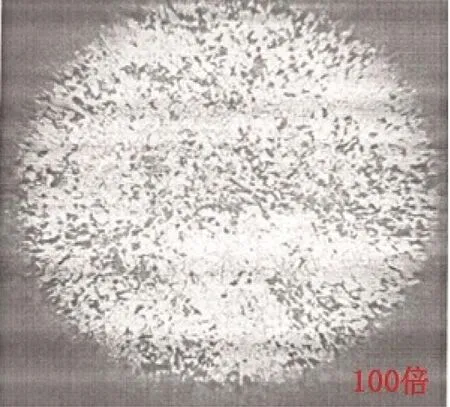

对锅筒上部南侧离顶700mm处和下部东侧离底1500处各选取1个检测点,对其金相组织进行了检测,如图3、图4所示,结论同上。

3)烟管。锅筒在停炉未进水前约有820mm水位,选取烟管底400mm处2点和距上管板120mm、400mm处各2点,共计6个硬度检测点。测量出烟管硬度HB83-97,根据文献[2]表格换算得到其抗拉强度σь≈305~356MPa,低于文献[5]中要求的σь=410~550MPa和锅炉厂质保书中的σь=455 ~ 460MPa。

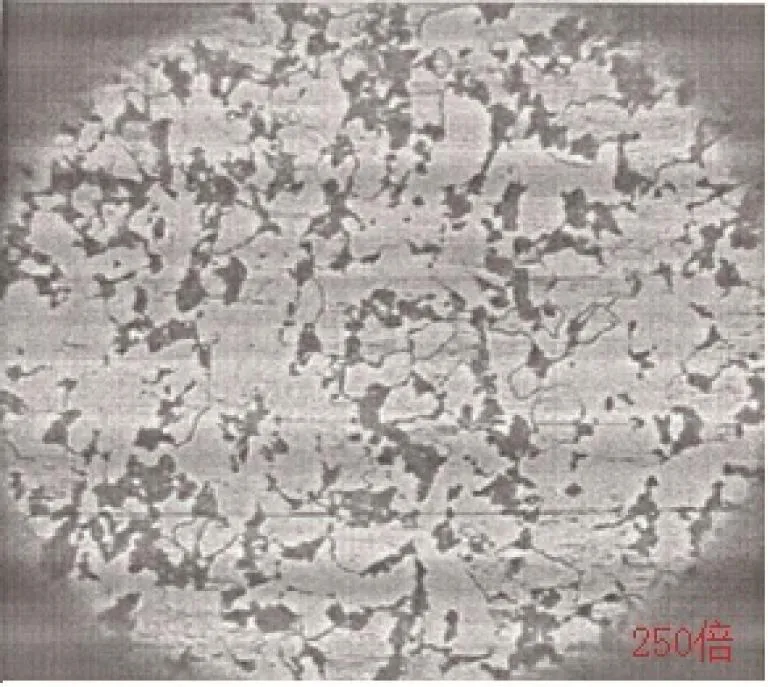

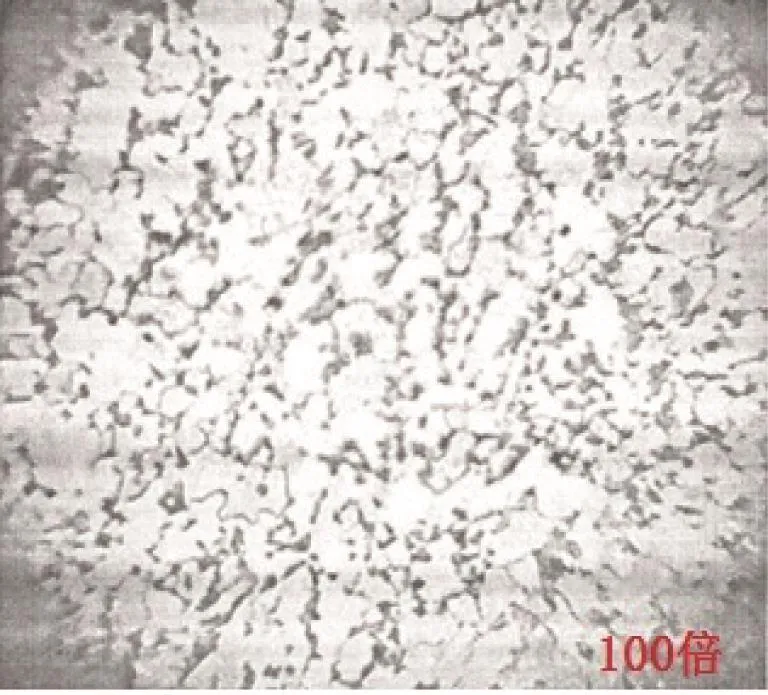

选取2根东侧烟管在其距锅筒底部1500mm处,2根南侧烟管在其距上管板400mm处分别确定1个检测点,共计4点进行金相检测,金相为铁素体-珠光体组织,均未见石墨化和过烧现象。距上管板400mm的1个检测点,其珠光体区域中的碳化物已分散,并向晶界聚集,珠光体形态尚保留,属于3级轻度球化,见图5;其余3个检测点,其珠光体区域中的碳化物已明显分散,并逐渐向晶界扩散,珠光体形态尚明显,属于4级中度球化,图6为烟管上部检测点2的金相组织形态,烟管下部2个检测点的金相组织形态类似图6。根据文献[6]附录E按4级球化查得σь=382MPa,低于文献[5]中要求的σь=410~550MPa和锅炉厂质保书中的σь=455~460MPa,球化已造成烟管的机械能力的下降。

图3 锅筒上部金相组织

图4 锅筒下部金相组织

4)水壁管。选取炉膛水壁管上的6个点进行硬度检测,测量出水壁管硬度为HB91-110,根据文献[2]表格换算得到其抗拉强度σь≈335~407MPa,低于文献[5]中要求的σь=410~550MPa和锅炉厂质保书中的σь=455MPa。

对东侧1根水壁管在其底部1300mm高处选取金相检测点进行检测,其金相为珠光体—铁素体组织,珠光体区域中的碳化物未分散,珠光体形态明显,未见球化现象,未见石墨化和过烧现象,见图7。

图5 烟管上部检测点1的金相组织

图6 烟管上部检测点2的金相组织

4 水压试验

按文献[1]中的表4—表1确定水压试验压力为1.65MPa,在水压试验初期,对下集箱排放管处和部分法兰垫片的泄漏进行了消漏处理,最终在1.65MPa下保压20min不泄漏,压降为0.04MPa,低于文献[1]中的规定的压降值;在受压元件金属壁和焊缝上没有水珠和水雾,胀口处不滴水珠;水压试验后没有发现明显残余变形,符合文献[1]中锅炉水压试验合格要求。

图7 水壁管金相组织

5 评价和建议

1)通过对燃气锅炉本体进行的宏观检查、几何尺寸测定,没有发现明显的壁厚减薄、形状和几何尺寸改变。测定的烟管外径最大胀粗率为1.32%,符合文献[1]2.6.3.2中规定的碳钢受热面管胀粗量不超过公称直径的3.5%的要求。

2)对燃气锅炉本体钢材、焊缝抽样进行了着色检查,没有发现裂纹和其他表观缺陷。

3)对燃气锅炉锅筒、水壁管、烟管等部件进行了硬度、金相检测,未发现裂纹、起槽、过热、变形、泄漏、腐蚀、磨损、结垢、积碳等影响安全的缺陷,受压部件的材质未检出过烧和石墨化组织。

4)按文献[1]中规定的水压试验压力进行了强度试验,符合规范要求,试验合格。

5)经核算,锅筒上封板处烟道理论计算温度约为340℃,未达到Q345R淬火临界温度730℃[4],且上封板与锅筒的环焊缝交接处的外部相应位置为保温层,不在烟道内,不受烟道气直接影响。宏观检查发现的上封板有较大面积为蓝色,与黑色金属在320℃左右呈现的颜色改变为蓝色相吻合,也接近于理论计算温度。由此,可排除上封板与锅筒的环焊缝交接处一周淬火的可能,判断该处变色是由于上封板与锅筒因受突然进水热胀冷缩,导致水垢脱落,露出了金属颜色。

6)锅筒和水壁管的检测结果显示,硬度有所降低,相对应的力学性能有一定的下降,这是其长期工作在较高工作温度环境下的结果,需要在下轮定期检验中加以关注。

7)对烟管进行的检测发现,其硬度下降明显,而且部分金相组织中珠光体产生了4级球化现象,相对应的常温力学性能下降较多。文献[1]仅规定了电站锅炉部件存在碳钢、钼钢的石墨化程度达到4级以上缺陷时,应当对相关部件及时安排进行更换,在缺陷处理中未列出珠光体球化,而对电站锅炉以外的锅炉缺陷处理中未列出珠光体球化和石墨化的要求。为兼顾安全和经济运行,参考文献[7]和文献[8],需要高度重视烟管的球化趋势,要求一年内复查球化情况,如球化加剧达5级以上或有其它超标缺陷产生时,则限期更换。

8)考虑到锅筒上部受压部件因缺水而在低液位高温运行长达3h以上,基于上述检查结果,建议对炉墙等其它存在的缺陷进行全面消缺后,先低负荷运行一段时间,等稳定运行后再提至满负荷运行;同时要求岗位精心操作,避免负荷急升急降,防止燃烧器火焰偏烧,杜绝出现缺水运行和低水位运行等事故的发生。