冶金企业工业机器人高精度自动避障技术设计

(甘肃畜牧工程职业技术学院,甘肃 武威 733006)

随着微电子技术,信息技术,计算机技术和材料技术科学的飞速发展,工业机器人的应用变得越来越成熟,制造业开始使用工业机器人代替大量的人工生产。在实质冶金工业电气自动化控制系统中,是指由若干个避障系统原件组合,用于控制工业机器人运行,从而实现机器人安全、平稳、可靠地运行,机器人高精度自动化避障系统需要具备自动控制、监测、测量、保护等功能。随着冶金企业生产规模的不断扩大,其对工业机器人控制需求也逐渐提高,需要对冶金企业生产流程进行全线跟踪,并能针对不合理的生产程序及时调整和控制,然而目前还有一些的机械设备控制系统在实际运行过程中经常出现死机、停运现象,鲁棒值较低,致使其具有较低的可靠性,已经无法满足冶金企业的工业化需求,为此提出冶金工业机器人高精度避障系统的可靠性研究。

1 系统硬件设计

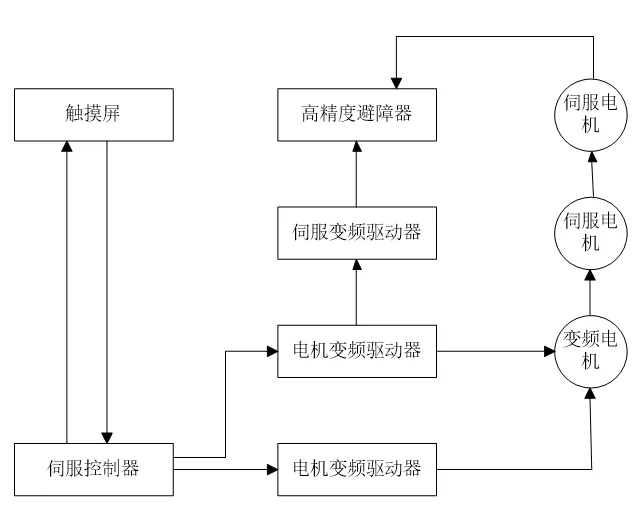

此次根据冶金工业机器人高精度避障需求,在机器人硬件方面设计了触摸屏、变频驱动器、伺服控制器以及其他辅件,利用串行接口将各个硬件设备连接,通过触摸屏发出控制指令,利用变频驱动器和伺服控制器完成操作指令,保证整个系统协调运转,下图为冶金企业工业机器人系统硬件结构图。

(1)触摸屏设计。由于系统需要具备工业机器人实时监视功能,因此根据该设计需求,设计了触摸屏硬件设备,该设备的作用主要是显示冶金企业电气运行状态,以及控制系统的控制程序,可以通过触摸屏完成对机器人自动化控制指令的自定义设置,将其作为控制系统的人机界面实现对冶金企业机器人工况的监控[1]。选取SHIG的T-1613型号触摸屏,该触摸屏具有超高清显示优点,内部搭载I9处理器,可以通过内部参数设定实现对冶金工业机器人设备转速、转向以及形成的监控,将触摸屏作为控制系统的上位机。

图1 冶金企业工业机器人避障系统硬件结构图

(2)变频驱动器设计。变频驱动器的作用主要负责控制调节机器人运行的对外输出动力,将变频驱动器作为控制系统的运动执行单元[2]。根据冶金工业机器人自动化控制需求,设计了伺服变频和电机变频两种变频驱动器,其中伺服变频驱动器选用Lent GB6642型号,采用CIN模式模拟曲线,搭配电子齿轮来保证在对机器人变频驱动过程中的平稳,使工业机器人可以按照控制程序正反转的顺利实现;电机变频驱动器选取青岛志达公司生产的GUHI2640三相异步变频驱动器,该驱动器可以通过接口与触摸屏相连接,设定多档运行速度,可以机器人运行过程中的变速时间,内部搭载S156编码器,通过编码器返回机器人避障标定运行位置。

(3)高精度避障器设计。工业机器人的高精度避障系统是根据声波定位进行控制,超声波传感器选用的是压电式收发分体T/R40-16,它的中心频率是40Hz,感应角为15℃。超声波发射器电路用于产生40 kHz超声波。它通过激励电路驱动方波发生器产生的40 Hz方波,并使用超声发射器的换能器将其发射出去。伺服控制器主要是由基于ARM内核的32位微控制装置、微处理装置组成的78B41单片机,以及LED数码管、键盘、4个发光二极管等相关元件组成。同时端口还复用输出资源,输出为DO,3A,可直接驱动伺服电机,还具备12路PWM及2路H桥功能。超声波接收换能器接收的超声波回波是失真的正弦波。为了使单片机准确,及时地检测到回声,必须将信号发送到检测电路,以将失真的正弦波转换为方波。

(4)电路设计。为了保证系统的电源电压稳定,冶金企业工业机器人系统在运行时采用4.5V电压供电,并且分别在系统输入端口和输出端口安装经线性稳压电源LMIII9GT-3.0V和LMIII9GT-1.5V,将系统的供电电压降低到3.0V和1.5V。

2 系统软件设计

2.1 基于三级通信模式的机器人高精度避障数据传输

为了保证避障声波系统的传输质量,对于系统上位机和下位机的数据传输采用三级通信模式。触摸屏和变频驱动器的通讯视作为一级传输模式,在该级通信中以触摸屏为核心的系统监视单元作为上位机,包含变频驱动器的系统驱动单元作为下位机,上位机与下位机采用H264网络协议进行串口通信,通过该网络协议,系统的监视单元接收外界的控制指令和参数,并且操控系统驱动单元的工作模式并且向驱动单元录入基本工作参数;将变频驱动器和伺服控制器的数据通信作为二级通信,在该级通信中,系统的驱动单元作为上位机,即数据输出端,以伺服控制器为核心的系统控制单元为下位机,即数据接收端,上位机与下位机同样采用H264网络协议进行串口数据传输,系统驱动单元通过广播模式向系统控制单元传输数据;将伺服控制器和触摸屏之间的数据传输视作为三级通信,在该级通信中系统的控制单元作为上位机,系统的监视单元为下位机,上位机与下位机的通信采用Lenze数频接口通讯,通过各自的数字频率输入端口和输出端口实现数据传输。各级依靠各自的通信方式,实现系统监视、驱动、控制单元之间的数据传输。

2.2 基于PID算法的机器人高精度避障

在上述基础上,引入PID算法实现对机器人高精度避障控制。在对PID算法进行设计时,主要是设计出符合系统控制要求的目标函数,首先要根据冶金企业避障需求,选择主控制标量和状态变量。在操作过程中,状态变量应描述系统的关键特性,然后必须使用目标函数输出和计算控制标量和状态变量,并且必须由伺服控制器为计算出的控制变量分配指令,设备执行控制命令。PID算法实现步骤如下:

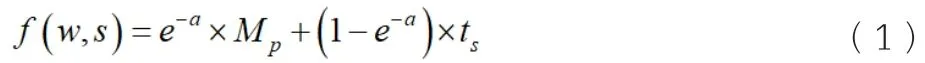

将冶金企业机器人运行速度和运行周期作为目标,建立目标函数其函数公式如下:

公式(1)中,w为电气平均运行速度;s为电气运行周期;Mp为系统的超调量,ts为系统的调节时间,e-a为系统控制误差。利用该函数计算出电气运行曲线,将其与控制目标相对比,判断目前机器人运行是否正常和稳定,如果二者不相符,通过调节比例度、积分时间和微分时间,控制高精度避障运行参数,使机器人运行恢复正常。

机器人高精度避障的具体步骤为:首先确定冶金企业机器人运行时间和运行周期等参数的大致范围和编码长度,对其进行编码。然后将公式(1)所有计算出的单个参数组成一组参数,最后通过误差调整所有参数值,达到机器人运行预定指标,以此完成冶金企业工业机器人高精度避障系统设计。

3 实验

(1)实验设计。实验以某冶金企业为实验对象,利用此次设计系统与传统系统对该企业机器人避障系统进行实验。系统硬件设备参数设置如下:将变频驱动器驱动周期设置为40s,驱动频率设置为15.46Hz,驱动指令响应时间设置为0.55s,伺服控制器控制频率设置为12.45Hz,控制周期为10min,状态显示设置为仅显示状态信号。实验时间为240min,记录两个系统在控制过程中控制指令停止次数,和停止时长,将其作为实验数据。根据实验数据计算出两个系统的鲁棒值,鲁棒值取值范围为0-1,数值越大则说明系统的鲁棒性越好,将其作为实验结果。

(2)实验结果分析。实验以两个系统的鲁棒值作为实验结果,对两个系统对比,实验结果如下表所示。

表1 两个系统鲁棒值对比

从上表可以看出,此次设计的系统鲁棒值平均为0.97,而传统系统为0.69,说明此次设计系统具有良好的可靠性,可以满足冶金企业机器人避障的基本需求。

4 结束语

此次结合冶金企业机器人避障需求,开发设计了一个新的高精度避障系统,并通过实验分析,验证了此次设计系统具有较高的可靠性。此次研究内容为冶金企业机器人高精度避障系统开发及优化提供了理论依据,为冶金企业生产提供了保证,有利于提高冶金企业生产效率和生产质量。此次仅对冶金企业机器人高精度避障系统的可靠性进行了研究,研究内容存在不足之处,今后将重点对系统的鲁棒性进行深入研究。