0.655PMN-0.345PT 压电陶瓷流延成型工艺研究

王 会,李 冉,高 亮,赵 毅,徐姗姗

(北方通用电子集团有限公司 微电子部,江苏 苏州 215163)

PMN-PT 压电陶瓷制备工艺很多,较为常见的工艺如固相烧结法、熔盐法、半化学法及氧化物混合法等[1-4]。其中,传统压电陶瓷的制备多采用固相反应法合成,但利用此方法制备的PMN 基陶瓷材料粉体经常存在着一定的焦绿石相,而焦绿石相的存在会严重弱化压电陶瓷材料的介电性能[5-7]。随着压电陶瓷在多层陶瓷电容器、电光学器件、微位移驱动器等精密领域的应用,其对陶瓷性能提出了更高的要求。因此近年来出现了一些新工艺新方法应用在压电陶瓷的制备上[8-9]。

本文通过前驱体法外加流延成型法制备了高纯钙钛矿相 0.655Pb(Mg1/3Nb2/3)O3-0.345PbTiO3压电陶瓷。通过对试样物相、密度、微观形貌、压电、介电及铁电性能的测试,研究了烧结温度对样品性能的影响规律,得到最优的烧结温度。与传统的固相烧结法相比,流延成型法制备的陶瓷性能更优。

1 实验

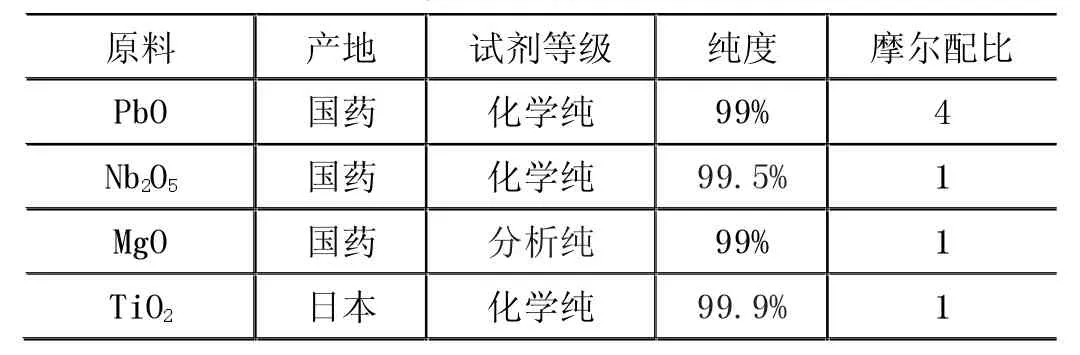

本文通过流延成型法制备了PMN-PT 压电陶瓷,原材料包括 PbO、Nb2O5、MgO 和 TiO2,具体如表 1 所示。

0.655PMN-0.345PT 压电陶瓷制备过程主要分为两步:第一步为前驱体法合成MgNb2O6(烧结温度分别设置为1020℃,1050℃,1080℃);第二步为流延成型法制备0.655Pb(Mg1/3Nb2/3)O3-0.345PbTiO3压电陶瓷。

表1 原材料具体指标及配比

0.655PMN-0.345PT 压力陶瓷制备完成后,通过X 射线衍射仪测定和分析试样的物相;利用扫描电镜分析陶瓷微观形貌;利用准静态测试仪测试陶瓷压电常数;利用精密阻抗分析仪测试陶瓷机电耦合系数、介电常数;利用铁电分析仪测量陶瓷电滞回线。

2 结果与分析

2.1 物相分析

实验采用二次合成法制备铌镁酸铅PMN,为促进Pb(Mg1/3Nb2/3)O3(PMN)的形成,将MgO 设置为过量0.3%,因为MgO 的微过量可以促进化学反应。

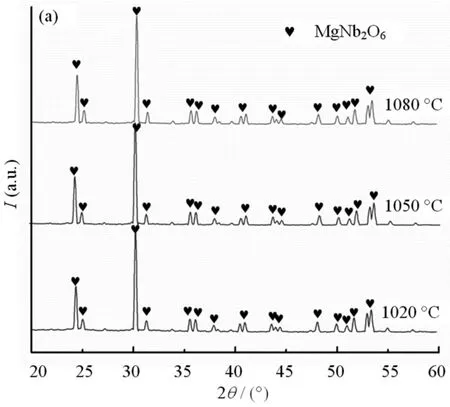

分别在1020℃,1050℃,1080℃三个温度下率先制备前驱体MgNb2O6,前驱体可以避免焦绿石相的生成。对制备的陶瓷进行XRD 测试,实验结果如图1 所示。三个温度下合成的MgNb2O6均具有纯铌铁矿相结构。本实验最终确定1050℃作为前驱体的合成温度。

图1 不同烧结温度下MgNb2O6 前驱体XRD 图谱

2.2 显微结构分析

利用扫描电子显微镜观察了不同烧结温度下样品的微观形貌,如图2 所示。结果表明,陶瓷晶粒之间结合紧密,横截面并无明显的分层现象,说明流延成型制备的压电陶瓷晶粒生长状况良好。此外,随着烧结温度的升高,陶瓷晶粒逐渐长大。

由于当烧结温度较低时,晶粒生长没有完全发育并伴有气孔,如图2(a)。烧结温度升高时,晶粒生长发育逐渐完全,晶粒与晶粒之间结合也更加紧密,此时已几乎观察不到气孔,晶粒尺寸比较均匀,约为3~4m,如图2(c)。而当温度继续升高到1225℃时,陶瓷晶粒异常长大,晶粒尺寸约为9~11μm,如图 2(d)。这是因为烧结温度较高,晶界处缺陷减少,晶粒易于生长。

2.3 电性能

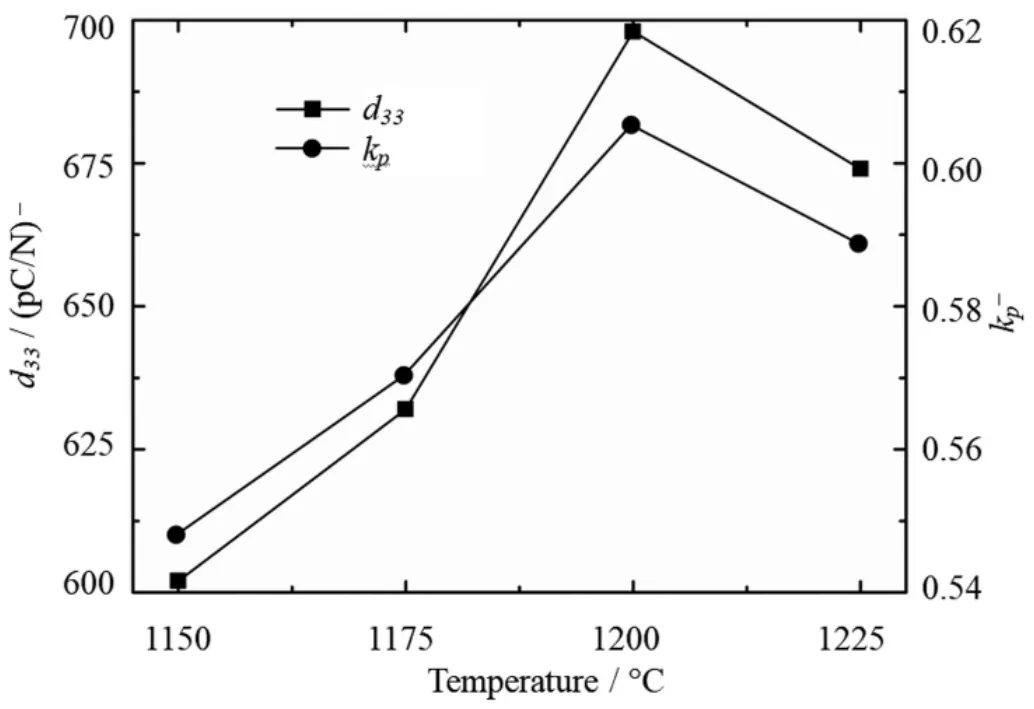

图3 所示为0.655PMN-0.345PT 压电陶瓷的d33和kp随烧结温度的变化关系。从图中可以看出,当烧结温度从1150℃升高到1200℃时,d33值从 610pC/N 快速增加至700pC/N,kp值同样从0.549 增加至0.605。这是由于随着烧结温度升高,陶瓷晶粒逐渐长大,气孔率减小,致密度增大,使得压电性能提高,表现为d33和kp值均增加。当烧结温度进一步升高至1225℃时,致密度下降,晶粒尺寸异常长大,一定程度上影响了性能,d33和kp值都开始下降,结果表明压电陶瓷在1200℃烧结时压电性能最好。

图4 所示为0.655PMN-0.345PT 压电陶瓷的介电常数εr和介电损耗tanδ 与烧结温度的关系。结果表明,介电常数εr和介电损耗tanδ 随着烧结温度的变化趋势与压电性能随烧结温度的变化趋势相似,即先增加后减小,在1200℃达到最大值,介电常数εr为4.77×103,介电损耗tanδ 为0.016。其原因可以解释为,在温度升高的这一过程中,晶粒不断增大,导致单位体积内晶界的数量减少,而晶界属于非铁电相,其介电常数与晶粒的介电常数相比要小得多,所以晶界数量的减少,在一定程度上导致了陶瓷介电常数的增大。在1200℃以后,介电常数和介电损耗皆呈下降趋势,这是由于晶粒异常长大,致密度降低,晶界的体积分数增大,导致介电性能下降。

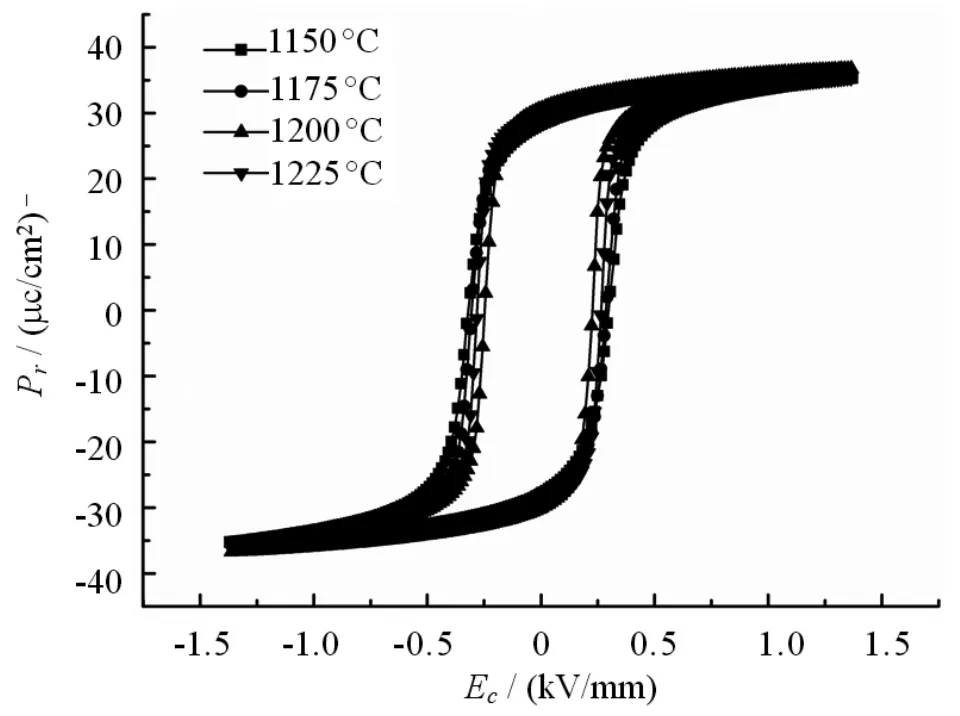

0.655PMN-0.345PT 压电陶瓷同样具有铁电性,电滞回线是铁电材料的重要物理特性。图5 所示为不同烧结温度下压电陶瓷的电滞回线,剩余极化强度和矫顽场在1200℃分别出现极大值30.68μC/cm2和极小值0.35kV/mm,剩余极化强度变大和矫顽场变小说明畴壁容易活动,所以极化效率和压电性能提高。

图3 不同烧结温度下0.655PMN-0.345PT 压电陶瓷的压电常数d33 和机电耦合系数kp

图4 不同烧结温度下0.655PMN-0.345PT 压电陶瓷的介电常数εr 和介电损耗tanδ

图5 不同烧结温度下0.655PMN-0.345PT 压电陶瓷的电滞回线

3 结论

本文利用前驱体法外加流延成型法制备了0.655PMN-0.345PT 压电陶瓷,根据显微分析结果,样品横截面的晶粒之间结合紧密,无明显分层现象,说明该方法成功制备了0.655PMN-0.345PT 压电陶瓷。烧结温度为1200℃时陶瓷性能最好,此时陶瓷性能最好:压电常数d33=700pC/N,介电常数εr=4.77×103,机电耦合系数kp=0.605,介电损耗tanδ=0.016,剩余极化强度 Pr=30.68μC/cm2。