焊后退火对转向架SMA490BW/Q345E异种钢T型接头组织和性能的影响

张政军,丁阳喜,刘德佳,朱 亮

(1.中车四方车辆有限公司,青岛 266111;2.华东交通大学交通运输与物流学院,南昌 330013)

0 引 言

高速列车转向架的主要作用是保证列车在较高运行速度下的安全性和平稳性。在转向架构架上一般焊接有各种安装座以悬挂设备并安装传感器。安装座材料通常为低合金高强钢(主要为Q345E钢),构架材料通常为耐候钢(主要为S355J2W、SMA490BW钢)[1-2],二者大多采用T型接头方式连接。中车四方车辆有限公司(简称中车四方公司)采用退火工艺来消除转向架构架中的焊接残余应力;庞巴迪公司则通过严格控制焊接工艺来减少同速度级耐候钢转向架构架焊接接头中残余应力的产生,后续不再进行退火处理。据此,中车四方公司在实际生产中提出了取消退火工艺、降低生产成本的技术方案。但是在实施该技术方案之前,需要研究透退火工艺对接头力学性能和耐腐蚀性能的影响;而目前,有关退火对异种钢焊接接头性能影响的数据不够充分[3-4]。因此,作者对SMA490BW/Q345E异种钢T型焊接接头进行了焊后退火处理,研究了退火处理对接头显微组织、力学性能和耐腐蚀性能的影响,拟为实际生产技术方案的确定提供参考。

1 试样制备与试验方法

1.1 试样制备

试验母材为SMA490BW钢和Q345E钢,均由中车四方车辆有限公司提供,化学成分分别见表1和表2。焊接材料为CHW-55CNH焊丝,直径为1.2 mm,化学成分见表3,由天津大西洋焊接材料有限责任公司提供。

表1 SMA490BW钢的化学成分(质量分数)

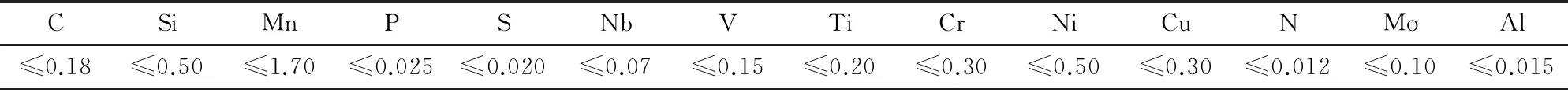

表2 Q345E钢的化学成分(质量分数)Table 2 Chemical composition of Q345E steel (mass fraction) %

表3 CHW-55CNH焊丝的化学成分(质量分数)Table 3 Chemical composition of CHW-55CNH welding wire (mass fraction) %

图1 焊接接头尺寸及熔敷顺序Fig.1 Size and build up sequence of welded joint

在SMA490BW钢和Q345E钢上分别截取尺寸为350 mm×350 mm×12 mm和350 mm×150 mm×45 mm的试样,采用KempArc Pulse450型肯倍弧焊脉冲设备进行直流正接二氧化碳气体保护焊(MAG),采用T型接头形式,开K形(带钝边)坡口,接头尺寸及熔敷顺序见图1,根部间隙在01 mm,焊接工艺参数见表4。将图1中由5,6焊道形成的焊层称为焊层1,由3,4焊道形成的焊层称为焊层2,由2焊道形成的焊层称为焊层3,由1焊道形成的焊层称为焊层4。焊前将坡口及坡口边缘20~30 mm范围内打磨光亮,去除油污、水、铁锈等杂质。焊接完成后,将接头置于RT3-280-9型加热炉中进行退火处理,升温速率为(150±25) ℃·h-1,退火温度控制在(590±20) ℃,保温时间3 h,随炉冷却1 h后取出,空冷至室温。

表4 焊接工艺参数Table 4 Process parameters in welding

1.2 试验方法

在焊接接头上截取包含完整焊缝的小尺寸接头试样,垂直于焊接方向剖开,打磨、抛光后观察接头剖面宏观形貌。在接头不同位置处取样,用P-2T型金相试样抛光机进行磨抛处理,用体积分数为4%的硝酸酒精溶液腐蚀约15 s后,在蔡司AxioVert.A1型光学显微镜下观察显微组织。采用HV-1000IS型维氏硬度计进行硬度测试,载荷为1.961 N,保载时间为8 s,测试位置如图2所示,母材取点间隔为1.0 mm,焊缝及热影响区取点间隔为0.5 mm。参考文献[5],采用CS150H型电化学工作站测试焊接接头的耐腐蚀性能,采用三电极体系,对电极为铂电极,参比电极为饱和甘汞电极(SCE),工作电极为焊缝试样(用绝缘胶密封试样,保留尺寸为6 mm×6 mm),试验介质为质量分数3.5%的NaCl溶液。参考文献[6]中的方法绘制极化曲线,利用直线外推法确定自腐蚀电流。垂直于焊接方向截取接头试样,按照TB/T 2375-1993进行周期浸润腐蚀试验,试样先在空气中暴露50 min,再在质量分数3.5%的NaCl溶液中浸泡10 min,如此循环;分别在腐蚀1,10,25,60,100 h后将试样取出,使用70 ℃的柠檬酸铵溶液(柠檬酸铵150 g加蒸馏水至1 000 mL)清除表面腐蚀产物[7],称取质量,计算腐蚀质量损失和浸泡腐蚀速率。采用Nova Nano SEM450型场发射扫描电子显微镜(SEM)观察试样在腐蚀前期(12 h)和后期(100 h)的表面形貌。

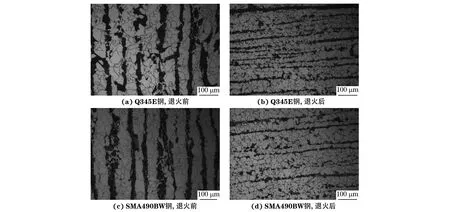

图4 退火前后2种母材的显微组织Fig.4 Microstructures of two base metals before (a, c) and after (b, d) annealing: (a-b) Q345E steel and (c-d) SMA490BW steel

图2 硬度测试位置示意Fig.2 Diagram of hardness test location

2 试验结果与讨论

2.1 宏观形貌

图3 退火前后接头剖面宏观形貌Fig.3 Section macromorphology of joint before (a) and after (b) annealing

由图3可以看出:接头焊缝宏观成形良好,呈V形,没有出现咬边、裂纹、气孔、夹渣等明显缺陷;退火前后焊缝宏观形貌没有明显差异。

2.2 显微组织

由图4可以看出:退火前后2种母材的组织均由铁素体(白色)和珠光体(黑色)组成,铁素体组织呈带状;退火后2种母材的晶粒均发生一定程度的细化,晶粒尺寸比退火前的均匀。

由图5可以看出:退火前后接头均存在明显的熔合线,表明熔合情况良好;退火前熔合区组织主要为粒状贝氏体,同时还存在少量呈小块状分布的贝氏体和呈带状分布的铁素体;退火后,近熔合线焊缝区的晶粒更加细小,尺寸分布更加均匀,近熔合线母材区的柱状晶组织消失,形成了分布均匀、晶粒细小的块状铁素体和珠光体等轴晶。

图5 退火前后接头熔合线处的显微组织Fig.5 Microstructures at weld interface of joint before (a,b) and after (c,d) annealing: (a,c) Q345E steel side and (b,d) SMA490BW steel side

图6 退火前后接头不同焊层的显微组织Fig.6 Microstructures of different layers of joint before (a-d) and after (e-h) annealing: (a,e) layer 1; (b, f) layer 2; (c, g) layer 3 and (d, h) layer 4

由图6可以看出,退火前后不同焊层(远离熔合线)的显微组织基本相同:原奥氏体晶界处分布着白色先共析条状铁素体,晶内为珠光体和粒状贝氏体。由于采用了多层多道焊,每焊一道相当于对先焊焊道进行一次热处理,因此焊接过程中焊缝组织不断发生变化。退火前,焊层1的组织主要呈柱状,晶粒较粗大,而焊层2、焊层3和焊层4中,柱状晶和等轴晶交替出现,并且焊层3和焊层4中的先共析铁素体含量增加;退火后各焊层组织均匀。

2.3 硬 度

图7中HAZ为热影响区,WZ为焊缝区。由图7可以看出:退火前后焊缝区的硬度均高于母材的;退火前后焊缝区的硬度分别在200~250 HV和180~230 HV,可见退火处理会在一定程度上降低焊缝的硬度。结合图6分析还可知:退火前焊缝区不同焊层的组织差异较大,因此近表面、中部、近根部焊缝区的硬度差异较大;退火后焊缝区组织均匀,不同部位的硬度也变得均匀。

图7 退火前后接头不同位置的硬度分布Fig.7 Hardness distribution in different locations of joint before (a,c,e) and after (b,d,f) annealing: (a, b) near surface; (c, d) in middle and (e, f) near root

2.4 耐腐蚀性能

2.4.1 耐电化学腐蚀性能

由图8和表5可以看出:退火后焊缝的自腐蚀电位高于退火前的,自腐蚀电流小于退火前的,说明退火后的腐蚀倾向降低,腐蚀速率减小,耐电化学腐蚀性能提高。焊后退火处理可以降低焊缝的残余应力,从而提高耐腐蚀性能[8]。

图8 退火前后接头焊缝的极化曲线Fig.8 Polarization curves of weld seam in joint before and after annealing

表5 退火前后接头焊缝的电化学测试结果Table 5 Electrochemical test results of weld seam injoint before and after annealing

2.4.2 耐周期浸润腐蚀性能

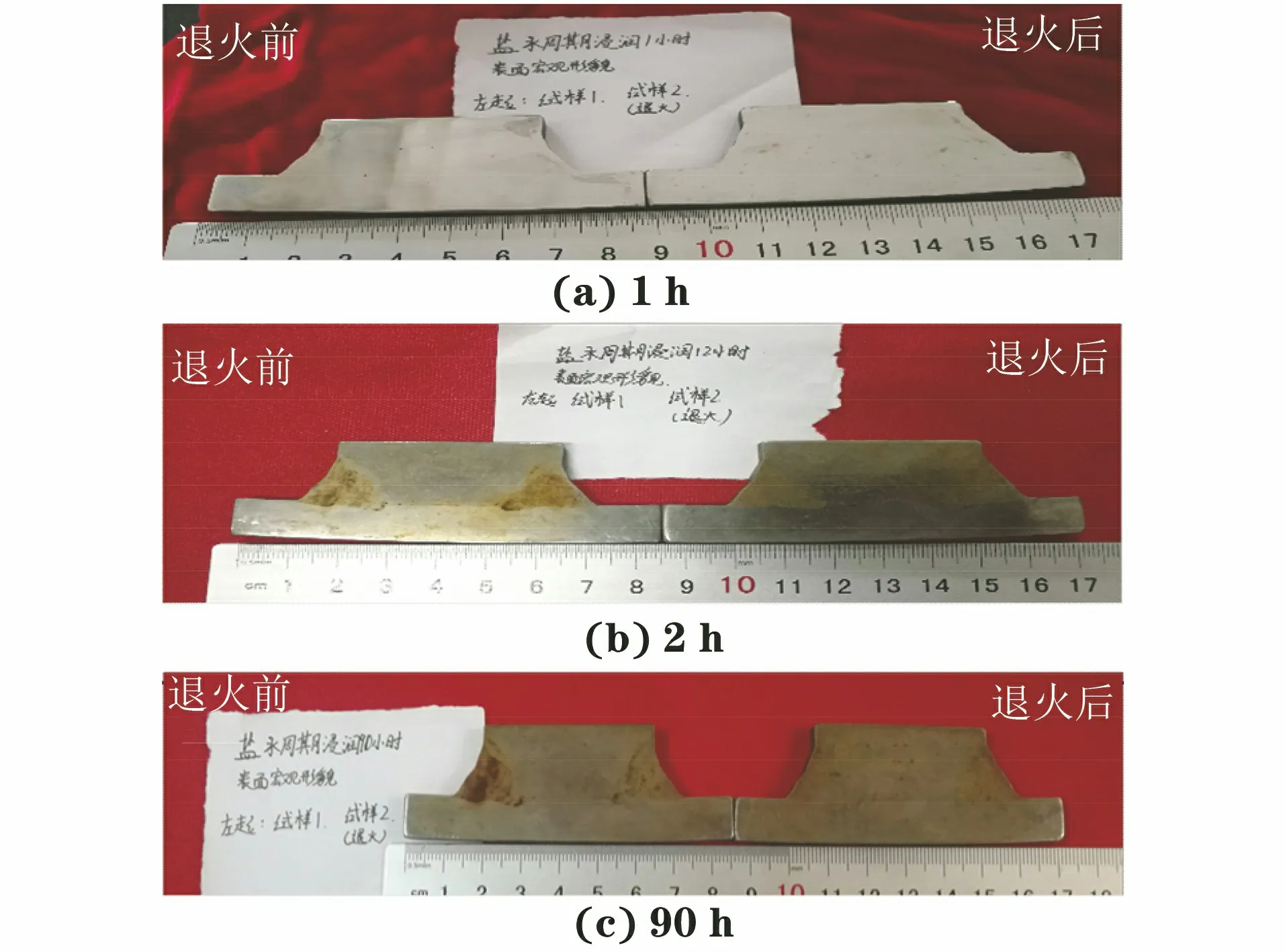

图9 周期浸润腐蚀不同时间后退火前后接头试样的截面宏观形貌Fig.9 Section macromorphology of non-annealed and annealed joint samples after wet/dry cyclic exposure for different times

由图9可以看出:周期浸润腐蚀1 h后,退火前后接头试样的表面均出现少量点状锈蚀;周期浸润腐蚀12 h后,退火前接头试样表面出现了一层明显的浅色锈蚀,退火后的浅色锈蚀较退火前的少;周期浸润腐蚀90 h后,退火前接头试样表面的浅色锈蚀层颜色变深,退火后的仍为不明显的浅色。

图10 周期浸润腐蚀12,100 h后退火前后焊缝试样的微观形貌Fig.10 Micromorphology of non-annealed (a, c) and annealed (b, d) weld samples after wet/dry cyclic exposure for 12, 100 h

从图10可以看出:周期浸润腐蚀12 h后,退火前后焊缝试样都发生了点蚀,退火后的腐蚀产物相比退火前的明显减少;周期浸润腐蚀100 h后,退火前后焊缝试样的表面均出现了点蚀及锈层龟裂现象,与退火前的相比,退火后的锈层表面更致密。焊后退火处理可以降低残余应力[8],从而增强耐腐蚀性能;同时退火后试样表面致密锈层(主要成分有Fe3O4、α-FeOOH、β-FeOOH等[9])的形成可在腐蚀后期阻止腐蚀性介质与基材发生化学反应,从而减缓腐蚀速率,提高耐腐蚀性能。

由图11可以看出:退火前后接头试样的腐蚀质量损失和腐蚀速率的整体变化趋势相同,并且退火后试样的腐蚀质量损失和腐蚀速率总体上均小于退火前的,说明在相同腐蚀环境下退火后接头的耐腐蚀性能更好。

图11 退火前后接头试样的腐蚀质量损失和腐蚀速率随周期 浸润腐蚀时间的变化曲线Fig.11 Curves of corrosion mass loss (a) and corrosion rate (b) vs wet/dry cyclic exposure time of non-annealed and annealed joint samples

3 结 论

(1) 退火前后,SMA490BW/Q345E异种钢T型接头均存在明显的熔合线,焊缝区组织均由先共析条状铁素体、珠光体和粒状贝氏体组成;退火前焊缝区从表面向内部由粗大柱状组织变为交替出现的柱状晶和等轴晶组组织,不同焊层的组织差异较大;退火后,焊缝区不同焊层组织无明显差异,近熔合线焊缝区的晶粒更加细小,尺寸分布更加均匀。

(2) 退火前焊缝区不同部位硬度差异较大,退火后焊缝区硬度略微降低,硬度分布变得均匀。

(3) 与未退火接头焊缝相比,退火后焊缝试样的自腐蚀电位正移,腐蚀倾向减小;在NaCl溶液中周期浸润腐蚀时,退火前后焊缝表面均发生点蚀,在腐蚀后期(100 h)焊缝表面出现锈层龟裂现象,退火后的锈层更加致密;退火前后焊缝的腐蚀速率变化趋势相同,退火后焊缝的腐蚀速率小于未退火焊缝的,腐蚀性能较优。