基于流量数据控制的输送带节能技术分析

于 程

(秦皇岛港股份有限公司第二港务分公司,河北秦皇岛 066001)

0 引言

秦皇岛港煤二期预留工程采用翻车机、输送带、门式堆取料机进行煤炭装卸作业,翻车机、门式堆取料机出于节能需要均采用变频启动控制方式。输送带因设备初始设计年限早、煤种复杂等条件限制,流量难以长期恒定运行,重载停机所需启动力矩倍增,故而采用直接启动控制方式。输送带采用多级接力的形式进行煤炭运输,传统启动方式为顺向启动,即先启动下游受料设备(门式堆取料机、输送带)直到启动至上游给料设备(输送带、翻车机),该启动方式能有效避免物料堵塞问题,但会造成输送带长时间空载运行,浪费大量电能。新型逆向启动方式,因输送带启动时间衔接问题所引发的故障停机,制约了其节能效果。

本文提出一种基于流量数据和位置数据控制的输送带节能新技术,该技术以安装在输送带上的高精度电子皮带秤和堆场沿线的格雷母线为载体,通过编写PLC 控制程序,利用容错方式,规避原有输送带原有逆启动的缺陷,实现稳定范围内重载减电机运行。经实验验证,该技术能有效节约电能,降低原有运行方式缺陷所致的设备故障。

1 卸车流程及设备简介

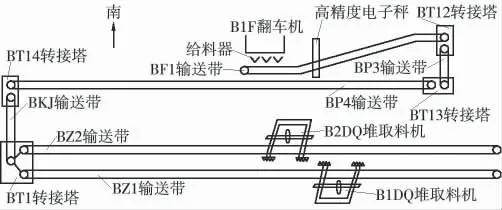

如图1 所示,秦皇岛港煤二期预留工程卸车系统,采用B1F翻车机接卸C80 类型车皮,通过翻车机下方的给料器,经输送带和堆取料机将煤炭输送至堆场,流程共计两条:①流程1:B1F翻车机—BF1 输送带—BP3 输送带—BP4 输送带—BKJ 输送带—BZ1 输送带—B1DQ 堆取料机;②流程2:B1F 翻车机—BF1输送带—BP3 输送带—BP4 输送带—BKJ 输送带—BZ2 输送带—B2DQ 堆取料机。输送带的额定运行速度为4.3 m/s,每条输送带启动至额定运行速度所需时间为5 s,额定输送能力为3000 t/h。BF1 输送带长度为400 m,由2 台315 kW 电机驱动;BP3 输送带长度为80 m,由1 台160 kW 电机驱动;BP4 输送带长度为700 m,由2 台250 kW 电机驱动;BKJ 输送带的长度为100 m,由1 台315 kW 电机驱动;BZ1 和BZ2 输送带的长度为710 m,分别由2 台315 kW 电机驱动。高精度电子秤安装在距离BT12 机房300 m 处的正程输送带下方,用于采集煤炭输送瞬时流量,格雷母线系统装在BZ1 输送带北侧坝基沿线和BZ2 输送带南侧坝基沿线及对应的B1DQ/B2DQ 堆取料机上,用于采集堆取料机的位置变量,因设备较大,结构复杂,这里未在图中示意。

图1 卸车设备分布

2 数据控制的输送带节能启动方式

2.1 变量数据引入方式

利用以太网通信技术,将BF1 输送带高精度电子秤采集的流量数据和B1DQ/B2DQ 堆取料机格雷母线解码器采集到位置数据,传输到输送带PLC 系统。

2.2 输送带的衔接时间计算

煤炭从高精度电子秤到BT12 转接塔的时间:t1=300/4.3=69 s,BT12 转接塔到BT13 转接塔的时间t2=80/4.3=18 s,BT13 转接塔到BT14 转接塔的时间t3=700/4.3=162 s,BT14 转接塔到BT1 转接塔的时间t4=100/4.3=23 s,BT1 转接塔到B1DQ/B2DQ 堆取料机的时间t5=S/4.3,其中S 为B1DQ/B2DQ 堆取料机的位置数据变量,由东向西逐渐变大,与输送带运行方向相同。

2.3 输送带的逆启动逻辑关系

输送带启动至额定速度的加速时间为5 s,考虑到其他因素,设定2 s 的冗余时间,输送带的衔接时间减去加速时间和冗余时间,即为上下游输送带之间的启动间隔时间。当高精度电子秤检测到瞬时煤炭流量>10 t,即认为是重载运行,即可逆向逐次启动下游输送带。以B1F-B1DQ 流程为例,正常空载启动情况下,选中流程后,PLC 控制程序先启动BF1 输送带,连锁信号传输给B1F 翻车机,B1F 翻车机启动,高精度电子秤检测到瞬时煤炭流量>10 t,t1-5-2(62 s)后BP3 输送带启动,t2-5-2(11 s)后BP4 输送带启动,t3-5-2(151 s)后BKJ 输送带启动,t4-5-2(16 s)后BZ1 输送带启动,t5-5-2后B1DQ 堆取料机输送带启动。故障情况下,如输送带突然出现堵煤、跑偏等故障导致重载停机,为了避免煤炭堵塞漏斗及撒漏,应恢复原有输送带顺向启动流程。为了区分正常空载启动和重载故障启动,采用输送带故障信号作为钳制条件,即B1F-BZ1 流程内任何一条输送出现故障,都会输出一个重载故障启动信号,该信号只有在本作业流程取消后才会消失,此时重载启动输送带会自动选顺向启动流程,避免重载情况下逆向启动的误动作。

2.4 输送带的减电机运行逻辑关系

在实际运行中,通过观测输送带驱动电机的电流数据,发现输送带在额定输送能力运行时,电流数值在额定的电流的45%~48%,空载运行时,电流数值为额定电流的20%左右。这不是因为电机功率选择过大,而是考虑煤炭在输送过程中会出现瞬间过载的现象,以及故障重载启动需要更大的扭矩。

BF1 输送带因靠近翻车机并安装了高精度电子秤,作为检测性质的输送带,BP3 和BKJ 输送带属于单驱电机,故而三条输送带不考虑减少电机运行。为了实现BP4、BZ1、BZ2 输送带重载平滑减电机运行,在各自B 驱动电机与驱动滚筒之间加装超越离合器,A 驱动电机与驱动滚筒之间维持现状。

当高精度电子秤检测到瞬时煤炭流量达到3000~3300 t时,即认为是重载稳定运行,重载运行时间T>t1+t2+t3时,BP4 输送带重载稳定运行,重载运行时间T>t1+t2+t3+t4+t5时,BZ1/BZ2输送带重载稳定运行,此时PLC 控制程序输出各自输送带B 电机停止运行信号,超越离合器脱开,实现A 电机单独驱动;当高精度电子秤检测到瞬时煤炭流量超过3300 t,即认为是重载瞬时过载运行,此时应按计算好的时间投入B 电机运行,即T1>t1+t2-5-2时,BP4 输送带B 电机启动,超越离合器闭合,进入双电机驱动模式,T2>t1+t2+t3+t4-5-2时,BZ1/BZ2 输送带B 电机启动,超越离合器闭合,进入双电机驱动模式。

3 结语

基于高精度电子秤载体的流量数据和高精度格雷母线位置数据控制变量的输送带节能新技术,实现了数据采集的高精度化,确保了作业流程每条输送带的启动时间计算的精准化,规避原有输送带原有逆启动的缺陷,辅之以超越离合器,实现稳定范围内重载减电机运行,避免瞬间重载流量过大所致的单机运行驱动力不足。经实验验证,该技术能有效节约电能,降低原有运行方式中缺陷所致的设备故障。