凤凰矶石厂大跨度溶洞顶部爆破拆除

李 勇

(中煤科工集团淮北爆破技术研究院有限公司,安徽 淮北 235000)

1 溶洞地质概况

凤凰矶石厂大跨度溶洞区大地构造背景属于扬子准地台沿江拱断褶带的安庆凹断褶皱区。溶洞外貌及断面结构如图1、图2 所示。溶洞区位于桃冲向斜构造的西端之核部,呈单斜构造,总体走向310°,倾向南西,倾角为45°~60°。区内断裂构造不甚发育,在南侧仅有一条断层(下山铺—阴边徐断层),长约5 km,工区内长度小于1 km,呈弧形分布,断层面向南倾斜,断层破碎带变化较大。近断层处节理裂隙较发育,主要由近东西向(270°~290°)及北东向(30°~50°)两组节理。节理多呈锯齿状,常有方解石、泥质充填。工区内未见岩浆岩及岩脉分布。溶洞位于山丘上部,顶部覆盖层厚度为17~48 m。

图1 溶洞外貌

图2 溶洞跨度最大的断面结构

2 溶洞整体稳定性分析

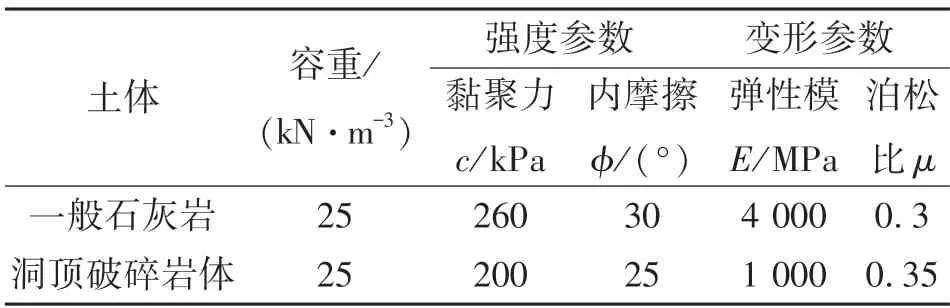

根据GB 50218—1994《工程岩体分级标准》,石灰岩单轴抗压强度为30 MPa,岩体内发育3 组节理,石灰岩岩体质量等级为Ⅳ级,洞顶破碎岩体为Ⅴ级。岩土体物理力学参数见表1。

表1 岩土体物理力学参数取值

计算采用美国Itasca 咨询集团公司开发的快速拉格朗日分析软件(FLAC)进行地下洞室稳定性的数值模拟分析,计算时岩体采用Mohr-Column 屈服准则。根据岩土体物理力学参数对跨度为40 m,厚度为25 m 进行数值模拟计算,结果如图3所示。

图3 洞顶岩体厚25 m 时岩体垂直位移等值线图(左图为加载,右图为无外部荷载)

由图3 可得,洞室内部岩体发生坍塌,地表岩体垂直沉降考虑外力时为20~30 cm,不考虑外力时为15~20 cm,表明外部荷载对地表岩体稳定性影响不大,地表岩体基本稳定;洞顶岩体的位移值从中间向两边递减,表明中部岩体容易破坏。

3 方案设计

3.1 设计原则

根据溶洞地形地质条件,最稳妥的处置方案,是将溶洞顶部一次性爆破拆除,但是,一次性爆破的炸药用量达到48 t,远远超过当地一次性炸药供应不超过3 t 的药量限制且塌落振动的危害难以控制[1-3]。因此,在综合考虑后确定总体方案。

根据溶洞穹顶的地质结构,溶洞最危险的部分是溶洞顶部中间部分的“穹顶区”,考虑一定的安全余量,不是沿着整个溶洞的范围划分爆区,而是沿着厚度为30 m 的一线进行划分,将溶洞顶部岩体分为两大部分。中部薄弱的“穹顶区”(图4 中蓝色实线与洞口边线所包围的区域)和周边厚度较大、比较坚实的部分,溶洞排险主要处理溶洞顶部中部“穹顶破碎区”。从洞口方向沿CD 轴线由外向内分段进行爆破,按照一次爆破消耗炸药3 t、单耗0.4 kg/m3进行设计,一次爆破的方量约为7 500 m3,只需要进行6 次爆破就可以将洞顶薄弱的部分爆破排除,这样溶洞的险情也能基本解除。按照平行于洞口边线的方式向内部推进,采用这种方式保证了爆破有上、前、下3 个自由面,也方便了人员施工操作。图4 中蓝色虚线表示爆区的划分,第一个爆区的岩体平均厚度较小,可推进9 m 左右。第二个爆区推进8 m 左右,第三、四、五、六爆区每次推进6 m 左右。

图4 溶洞结构划分

3.2 爆破参数

爆破时采用垂直钻孔、矩形布孔、耦合连续装药,填塞长度原则上不小于前排最小抵抗线[4-7]。采用密度为1 050 kg/m3、爆速为5 000 m/s 的乳化炸药,岩石介质的密度为2.5 g/m3,应力波波速为6 000 m/s,泊松比为0.225,岩石抗拉强度为15 MPa。

①孔径:D=90 mm;

②炮孔深度l:根据溶洞地形测量成果和药孔下部最小抵抗线确定l=h-W底;

③孔距:a=3 m;

④前排抵抗线:W=2.5 m;

⑤孔底部最小抵抗线:W底=2.0~2.5 m;

⑥排距:b=4.0 m;

⑦单耗药量:q=0.35~0.40 kg/m3;

⑧单孔药量:单排孔或多排孔爆破的第一排孔每孔药量按Q=qaWh计算;多排孔爆破时,从第二排孔起以后各排孔的每孔药量按Q=Kqabh计算,其中,K为前面各排孔岩石阻力作用系数,一般取1.1~1.2;

⑨填塞长度:LT=2.5~3.5 m。

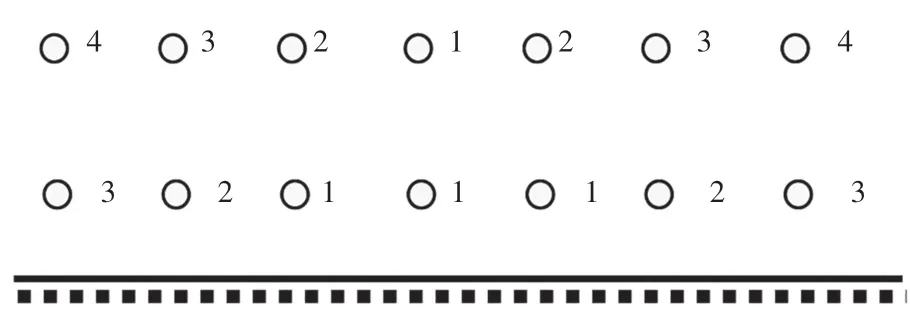

3.3 爆破网路

为有效地控制飞石和塌落振动,采用孔间微差起爆的方法进行控制,每排中间部分的炮孔最先起爆,然后向两侧推进,采取毫秒延期雷管进行延期控制,如图5 所示,孔间微差时间为25 ms。为了保证可靠起爆,每个炮孔在孔底和装药上部同时起爆。同时为了减少外界杂散电流、感应电流、射频电流等可能引起的早爆或误爆事故,采用非电复式导爆管起爆网络,导爆管与导爆管之间用四通连接件相连[8-10]。

图5 炮孔起爆顺序

4 多孔延时起爆数值模拟

主要计算两排孔爆破时的破岩过程,分析前排孔能否完全破坏前面的岩体及后排孔对下一个爆区岩体的影响。

4.1 计算模型

模拟时不再考虑装药端部的影响,主要模拟装药主体部分的爆破效果。根据评审方案,孔间距取3 m,排距取4 m,孔径取9 cm,前排孔距边线的距离为2.5 m,后排孔和每排孔的边缘孔各向后延展5 m。

4.2 破坏范围计算结果

图6 至图8 为两排孔同时起爆开始到爆破空腔形成及裂隙范围稳定的计算结果。

图6 第一段装药起爆

图7 第三段装药起爆

图8 最终破坏状况

由图可得,直径为90 mm 的炮孔采用乳化炸药,在不考虑端部效应的前提下,采用设计的延时方案,对后部岩体的有效破坏范围在3.2 m 左右,微裂隙的扩散范围可以达到4.2 m 以上,对自由面附近的岩体的破坏范围可以达到4.6 m,微裂隙的范围可以达到5 m 以上,孔间和两排炮孔之间的岩体能够充分破碎。

5 爆破效果

通过对整个起爆倒塌过程录像的慢放,可以明显地看到起爆后中间岩体先下沉,然后两侧随之坍塌。图9 为溶洞爆破后的效果。从图中白色竖线可以看出岩体基本是沿着炮眼爆破塌落,对后续爆破的岩体扰动很小。整个爆破振动小,空气冲击波强度弱,几乎无飞石,四周的建筑物和构筑物未受到破坏。爆破倒塌的位置、方向、范围、高度、破碎的块度及爆破的安全性等,都达到了预期的效果,与模拟结果基本符合。

图9 溶洞爆破后的效果

6 结语

1)大跨度洞室地质情况复杂,存在一定的危险性,在设计方案之前先进行稳定性分析和爆破数值模拟,科学地优化施工设计方案,可以保证爆破方案的经济性、安全性和实效性。

2)通过爆破数值模拟和爆破效果分析,大跨度溶洞爆破拆除采用孔间微差爆破方法,既可以按照预定目标完成爆破,又降低了对洞顶岩体的扰动,大大减少了岩体应力场重分布及岩体稳定时间,确保后续施工安全,加快施工进度。