体外预应力束转向器安装精度的控制研究

□ 徐瑞丰 费汉兵 赵 军

1 引言

现代化建设给桥梁建设带来了良好的发展机遇,桥梁设计和施工的各种新方法也不断地被应用。其中,节段箱梁预制拼装技术是近50年内发展起来的一种施工技术,它是将桥梁上部结构箱梁分段预制,然后通过体外束将各预制节段连接并施加压力,使节段间的接触面紧密结合,从而使节段整合成一体来承担桥梁荷载。

节段箱梁预制拼装技术中,体外束一般布置为折线,在两端锚固块处通过锚具进行锚固,在中间转向块处通过转向器使体外束转向,自由段采用减振限位装置进行约束。体外束中的锚垫板、导管、转向器、减振限位装置底板等构件,需要在节段箱梁预制过程中进行预埋。其中,锚垫板、减振限位装置底板等,因其结构形状简单,安装精度较易控制。而转向器结构相对复杂,一般为空间结构,如安装误差超出许可范围,将使体外束产生较大的预应力损失,影响体外束的受力状态;严重情况下,可能会因体外束中心与转向器中心严重偏离而导致体外束无法张拉,或导致转向块混凝土受力过大而开裂[1]。因此,有必要对节段箱梁内体外预应力转向器的安装精度进行控制。

本文以江苏五峰山过江通道南北公路接线工程为分析对象,在对体外预应力转向器安装精度的影响因素充分分析基础上,通过对转向器安装坐标的计算、安装工艺控制和人员管理等措施,提高转向器的安装精度,确保体外束安装并张拉后的线形和受力状态符合施工图设计要求。

2 工程概况

五峰山过江通道南北公路接线工程是江苏省“五纵九横五联”高速公路规划网“纵三”组成部分,路线全长约33.005km。公路南北上部结构左右幅布置,主要采用短线法预制节段拼装的30m、50m梁,采用架桥机逐跨拼装架设,纵向预应力采用“体外+体内”相结合的方式。其中,体外束占全桥预应力束总数的70%,采用填充型环氧涂层钢绞线体外预应力体系,规格分别为15-25、15-27、15-31和15-35。体外束有两种布置形式:单跨束和双跨束。单跨束和双跨束分别各有4个和7个转向点,并分别位于边跨墩顶、跨中转向块和中墩墩顶,在各转向点处通过转向器实现体外束的转向。

3 节段箱梁预制施工工艺流程

节段箱梁的预制,目前一般采用两种方法:长线法和短线法(也称短线匹配法)。其中,短线法特别适用于有纵向和横向曲线的桥梁。

短线法节段箱梁预制,是按照主梁纵断面的变化,将整联主梁划分为多个彼此匹配关联又相对独立的若干节段,考虑混凝土收缩、徐变、预拱度等因素,将成桥整体坐标转换为预制工厂局部坐标后,在预制台座上以固定端模为基准,调整已生产相邻梁段(匹配梁段)的平面位置及标高,在预制台座的固定模板系统内逐榀匹配、流水预制的一种施工工艺[2]。短线法预制的施工工艺流程见图1所示。

由图1可见,短线法节段箱梁预制过程中,影响转向器安装精度的主要工序为钢筋骨架绑扎、吊装和入模等工序,因此,需对这些工序进行管理和控制。

图1 短线法预制施工工艺流程

4 影响转向器安装精度的因素

节段梁预制过程中,转向器的安装坐标计算和安装工艺、施工人员的责任意识等都将对其安装精度产生影响,具体分析如下。

4.1 设计计算的影响

桥梁施工图设计时,一般只给出成桥坐标系基础上的体外束线形参数。节段梁预制前,需要对该线形参数进行转换,确定转向器在箱梁各节段中的具体坐标,以指导转向器的定位安装。如坐标转换过程中出现计算失误,则将对转向器的后续安装精度造成严重影响。

4.2 安装工艺的影响[3]

节段梁预制过程中,钢筋骨架绑扎、吊装和入模、合模以及混凝土浇筑等工序均可能影响到转向器的安装精度。

4.2.1 钢筋骨架绑扎工序

在钢筋绑扎台座上进行钢筋骨架绑扎和转向器的初定位。

(1)如转向器定位不准、检验不严,则安装精度不高。

(2)如转向器固定不牢,则后续吊装、入模、合模过程中可能存在的冲击将使其产生偏移或转动。

(3)如钢筋骨架扭曲,则其中线将偏移模板中线,造成转向器的实际位置整体横向偏移理论位置。

4.2.2 钢筋骨架吊装工序

钢筋骨架吊装时,如吊点设置不合理,钢筋骨架将产生扭曲变形,导致转向器的实际位置偏移理论位置。

4.2.3 钢筋骨架入模工序

钢筋骨架入模时,须注意入模后的偏差问题。

(1)如骨架中心与模板中心不对应,则入模后转向器的实际位置整体横向偏移理论位置。

(2)如骨架上安装的保护层垫块尺寸不合格,则入模后转向器的竖向位置将产生偏差。

(3)如在合模前未对转向器的安装尺寸进行检查、终定位并焊接牢固,则后续混凝土振捣等将导致转向器偏位。

4.2.4 合模工序

合模过程中,如操作不当,则可能导致钢筋骨架扭曲,使转向器偏离原安装位置。

4.2.5 混凝土浇筑工序

如转向器固定不牢固,则混凝土浇筑过程中振捣时,转向器将偏离其原安装位置。

4.3 施工人员责任意识的影响[3]

(1)对图纸理解不透彻,导致安装时选用了非设计编号的转向器。

(2)转向器定位时,未注意其端部的孔位垂直标记,且复检时未采用铅垂线等工具测量其垂直度,导致转向器孔位偏转;未考虑在纵桥向控制转向器两端的位置,导致节段梁预制完成后,转向器两端不在同一水平面上。

(3)钢筋骨架入模后,未考虑钢筋骨架中心线与模板中心线不一致而造成转向器的安装尺寸偏差;未对所有转向器进行全检验收,导致部分转向器安装位置不符合设计要求。

5 转向器安装精度的控制措施

根据上述影响因素的分析,在五峰山过江通道南北公路接线工程的节段箱梁预制过程中,针对性地采取控制措施,以提高转向器的安装精度。

5.1 转向器安装坐标的精确计算

节段梁预制过程中,转向器根据其两端中心坐标进行定位安装。而施工图中的体外束参数有时不能直接使用,需根据施工图设计中体外束的线形或关键点的尺寸,通过计算确定转向器在节段梁中的理论安装坐标。

以五峰山过江通道南北公路接线工程北引桥30m箱梁首跨体外束终点侧的跨中转向器为例,对转向器定位安装坐标的计算进行说明。

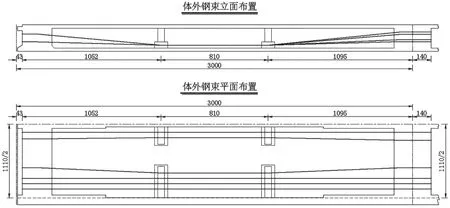

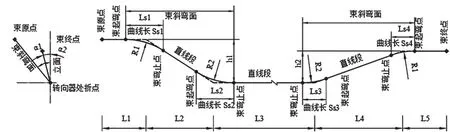

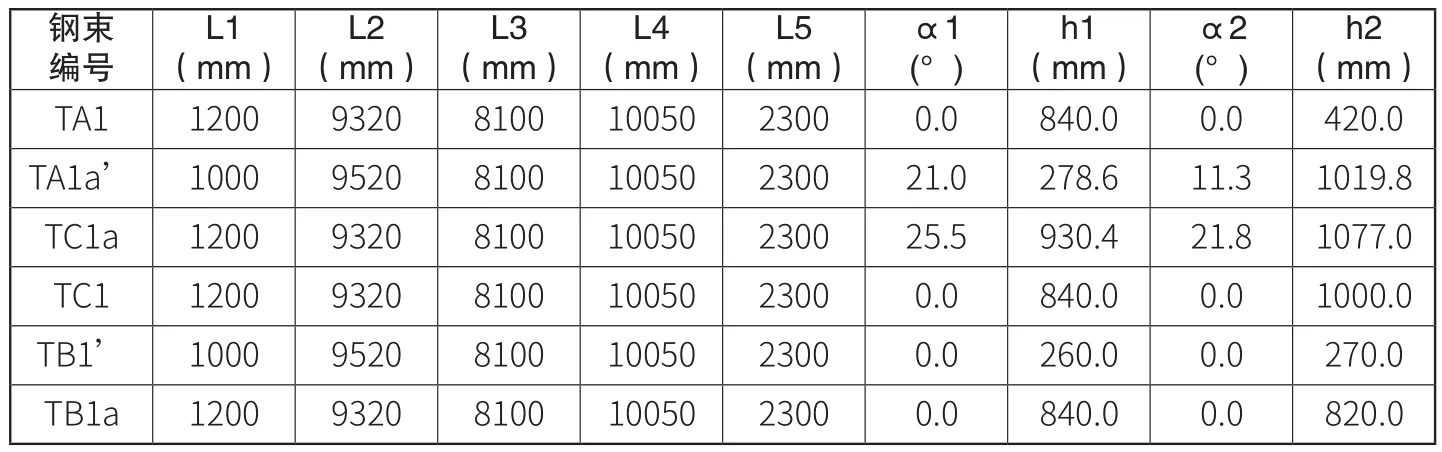

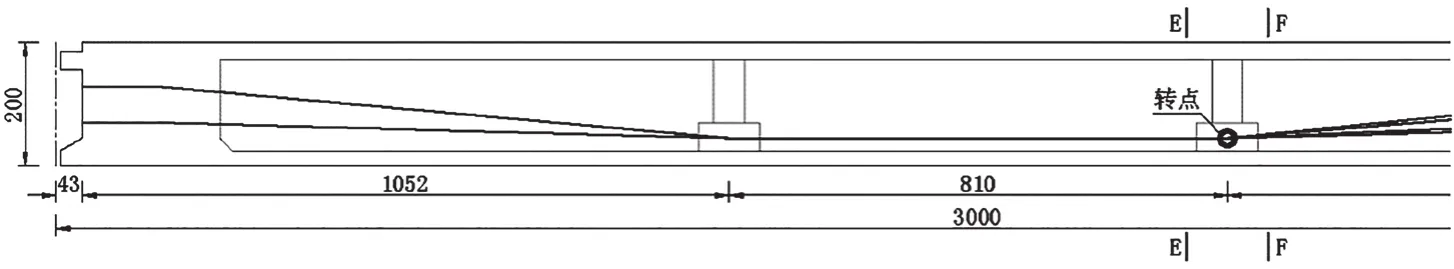

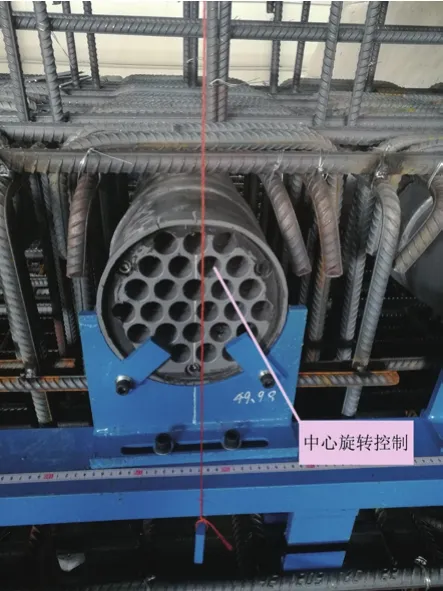

北引桥30m箱梁首跨中,每束体外束均为单跨束,有4个转点(即4个转向器),分别位于边墩墩顶,跨中转向块,中墩墩顶,见图2示意。体外束斜弯面大样见图3,几何参数见表1。

图2 体外束布置示意图

图3 体外束斜弯面大样

表1 30m箱梁首跨体外束几何参数表

图4 转向器结构示意图

根据体外束大样图、几何参数表,并结合箱梁构造图,体外束跨中转点位于转向块中点,转向块处体外束线形由水平段与倾斜段组成。转向块内预埋分丝散束式转向器,其结构如图4所示。

5.1.1 转向器两端中心的X向坐标

北引桥30m箱梁首跨体外束终点侧的转向器位置见图5,转向器两端分别位于体外束的直线段和倾斜段上。以其位于体外束直线段侧的一端截面(即E-E截面)为基准,建立图6所示的计算坐标系。

图5中,转向块两端的E-E与F-F截面即为转向器的定位安装面。转向器两端在X向(纵桥向)的坐标,可直接根据图5所示的箱梁纵向尺寸和转向块厚度得出。

图5 体外束立面布置

图6 计算坐标系示意图

5.1.2 E-E截面处转向器中心的Y/Z向坐标

E-E截面位于体外束线形水平段,转向器中心在该处的Y坐标(YE)和Z坐标(ZE)可直接从施工图给出的相关截面图得出。

5.1.3 F-F截面处转向器中心的Y/Z向坐标

F-F截面位于体外束线形倾斜段,转向器中心在该处的Y坐标(YF)和Z坐标(ZF)和需根据体外束斜弯面大样、转向块长度等参数,利用投影关系推导得出,见公式1和公式2。

式中,

YF—F-F截面处,转向器中心至箱梁中心线的距离;

ZF—F-F截面处,转向器中心至箱梁底面的距离;

L块—转向块顺桥向的长度;

h2—体外束斜弯面矢高;

α2—体外束立面投影角度;

YE—E-E截面处,C转向器中心至箱梁中心线的距离;

ZE—E-E截面处,转向器中心至箱梁底面的距离。

采用上述公式,即可计算出北引桥30m箱梁首跨体外束终点侧的转向器两端中心Y向和Z向的定位坐标,见表2。同理,其余转向器的定位坐标均可按此方式精确计算得出。

5.2 转向器安装工艺控制

针对节段梁预制过程中可能对转向器安装精度造成影响的各工序,采取以下措施进行控制:

5.2.1 钢筋骨架绑扎工序

(1)以钢筋胎膜架的中点吊铅垂线,并以此为基准进行钢筋的绑扎施工。

表2 30m箱梁首跨体外束终点侧跨中转向器定位坐标计算结果

(2)所有钢筋均需绑扎并焊接牢固,确保钢筋骨架整体不发生扭曲、变形,在钢筋骨架上做中心线标识,并确保其与钢筋胎膜架的中心线严格对应一致。

(3)转向器安装时,其各向定位安装控制方式如下。

竖向定位控制:根据计算出的Z向坐标和转向器外径,设置临时支撑,转向器安置于临时支撑上,见图7。

横向定位控制:以钢筋胎膜架的中心线为基准,根据计算出的Y向坐标,利用定位标尺进行定位,见图8。

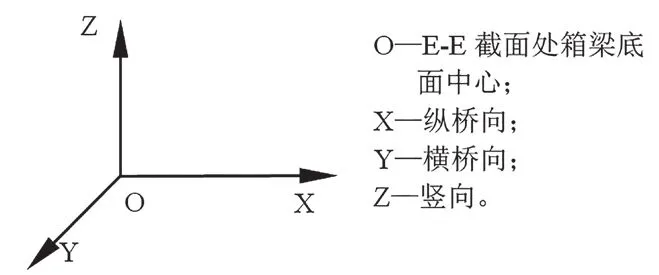

纵向定位控制:在竖向临时支撑上安装辅助限位板,使同一截面上的所有转向器端面均紧贴限位板,见图9。

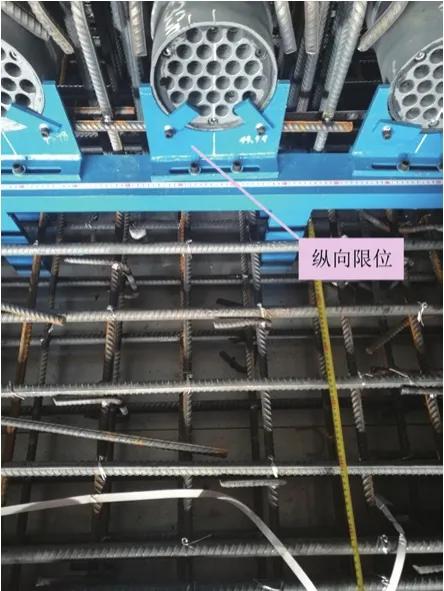

中心旋转控制:严格按转向器端部的垂直标记对转向器进行定位,并利用铅垂线进行复检,确保转向器分丝孔的孔位不产生旋转,见图10。

(4)严格控制保护层垫块的质量,垫块安装后对其进行抽检,一旦发现不合格即对所有垫块即进行全面检查并替换掉不合格垫块,确保节段梁的保护层质量和转向器的位置精度。

5.2.2 钢筋骨架吊装工序

(1)钢筋骨架绑扎时,吊环钢筋与底、顶板底层钢筋焊接牢固,吊环周围60×60cm范围内钢筋点焊加固,以防钢筋骨架吊装时变形。

(2)钢筋骨架起吊前,仔细调整各吊点吊绳长度,使其松紧程度基本一致。钢筋骨架吊离胎膜架10cm时,再次检查并调整吊绳松紧程度,使各点受力均匀。

图7 转向器竖向支撑定位

图8 转向器横向标尺定位

图9 转向器纵向限位

图10 转向器中心旋转控制

5.2.3 钢筋骨架入模工序

(1)钢筋骨架入模时,检查钢筋骨架的中心线与模板中心线,确保其严格对应后再匀速下落钢筋骨架。

(2)钢筋骨架下放到其底面距底模10cm左右时,检查各处保护层是否与设计相符,调整到位后再将钢筋骨架下放到位。

(3)钢筋骨架入模后,再次检查各处保护层垫块情况并调整或更换。按照模板中心线为基准检查所有转向器的安装位置,确认无误后,对转向器进行终定位,并利用辅助钢筋、采用CO2气体保护焊将转向器牢固焊接在钢筋骨架上。

5.3 加强对施工作业人员的管理

(1)技术人员深入研究施工图,对与转向器位置相关的计算和图纸进行多人复核,确认无误后下发给施工人员。

(2)图纸下发后,对钢筋、管件、吊装和模板班组进行技术交底,剖析各班组在转向器安装精度控制过程中可能存在的问题,提高施工人员的质量和责任意识,明确相应的奖惩措施。

(3)在转向器的安装过程中,施工管理人员须进行严格管理和检查,对出现的问题及时进行反馈和解决。

(4)技术人员在进行工序验收时,严格按照规定的基准线对所有转向器的安装位置进行检查复核。

6 应用效果

在对体外预应力转向器安装精度的影响因素进行充分分析的基础上,对节段梁预制过程中各工序针对性地采取控制措施,达到以下有利效果。

(1)施工质量提升:减小了施工误差,提高了转向器的各向坐标控制的准确性,体外束线形流畅、受力均匀,总体质量显著提升。

(2)施工工效提升、施工成本降低:与传统方法相比,采用上述控制措施后,转向器安装精度提高,减少了返工的工期和成本损失,提升了施工工效,提高钢筋骨架胎膜架的利用率,总体上降低了施工成本。

7 结语

通过对体外预应力转向器安装精度的控制研究,可以得到以下结论:

(1)节段箱梁预制过程中,设计计算、安装工艺和施工人员的责任意识等对体外束转向器的安装精度有重要影响。

(2)转向器安装前,应根据施工图中体外束的线形或关键点尺寸,通过计算确定其在节段梁中的理论安装位置。

(3)在节段梁预制的钢筋骨架绑扎、吊装和入模工序中,采取合适的工艺措施和检验措施,可提高转向器的安装精度。

(4)提高施工技术人员的责任意识和加强检查等管理举措,以进一步确保转向器的安装精度。