聚甲醛齿轮强度形成机理及工艺优化

武亚坤,曹 伟,沈亚强,张 杨

(1.郑州大学 橡塑模具国家工程研究中心,河南 郑州 450002;2.深圳市兆威机电股份有限公司,广东 深圳 518105)

0 引 言

塑料齿轮具有质量轻、成型周期短、摩擦因数小、自润滑性能好、噪音小、耐腐蚀等优点,越来越多地代替金属齿轮被使用。目前对塑料齿轮的要求已经从尺寸精度延伸至力学性能,高精度高强度的齿轮在行业内备受青睐。聚甲醛是塑料齿轮的常用材料,具有较好的力学性能,又称为“赛钢”。但聚甲醛材料的高结晶度特性导致其成型的制品收缩较大,容易出现质量缺陷,影响制品强度[1]。

王汝海等[2]对聚甲醛齿轮进行了模拟分析,得出模具温度是成型过程中较重要的因素,且齿顶最容易出现缺陷。P POSTAWA 等[3]认为注射成型过程中熔体温度和保压压力对聚甲醛制品的质量和收缩有较大影响。沈亚强等[4]通过MoldFlow 软件进行模拟,并与实际情况进行对比,分析了塑料齿轮产生缩腰缺陷的原因,并提出了解决方法。潘多英[5]认为注射压力和注射速度对聚甲醛制品的表面质量有较大影响,适当提高注射压力和注射速度可提高熔体的流动性,改善成型制品的表面质量。汪晓蔓[6]通过模拟和试验相结合的方法探讨了模具温度、熔体温度、注射速度、保压压力、保压时间对聚合物结晶的影响。M R KAMAL等[7]对聚甲醛的微注射制品进行分析,同样得出注射速度、模具温度和冷却时间都会对聚甲醛制品的结晶产生影响。成型制品质量缺陷和结晶行为都会影响齿轮的力学性能,良好的工艺组合能避免缺陷对聚甲醛齿轮强度的影响。

当前国内外研究人员对聚甲醛材料的成型工艺进行了研究,提出了较多解决制品成型质量缺陷的方法,但对聚甲醛齿轮强度的研究较少,对影响聚甲醛齿轮强度的机理缺乏科学分析。实际生产中对聚甲醛制品强度的调控一般采用“试凑法”,依赖于工程师经验。现基于正交试验法对聚甲醛注射成型齿轮力学性能与工艺参数之间的关系进行研究,采用齿根弯曲强度表征力学性能,优化了齿轮强度计算方法,分析了模具温度、熔体温度、保压压力、冷却时间、保压速度对齿轮力学性能的影响规律及显著程度,通过采用差式扫描量热仪(differential scanning calorimeter,DSC)进行试验,探索了影响齿轮强度的机理,以最优的工艺参数注射成型的齿轮,其强度和结晶度都有提高。

1 试 验

1.1 试验样品

齿轮结构如图1 所示,齿数z 为33,模数m 为1.48 mm,压力角α为29°,变位系数x为-0.971,齿顶圆尺寸da=48.6mm,齿根圆尺寸df=42.6mm。采用Delrin 100 NC010 牌号聚甲醛作为试验材料,使用注塑机对熔体进行注射成型。每次改变注射工艺参数后,放弃模具成型的前3个样品,待工艺稳定后选取5个样品作为试验试样。

图1 齿轮结构

1.2 试验方法

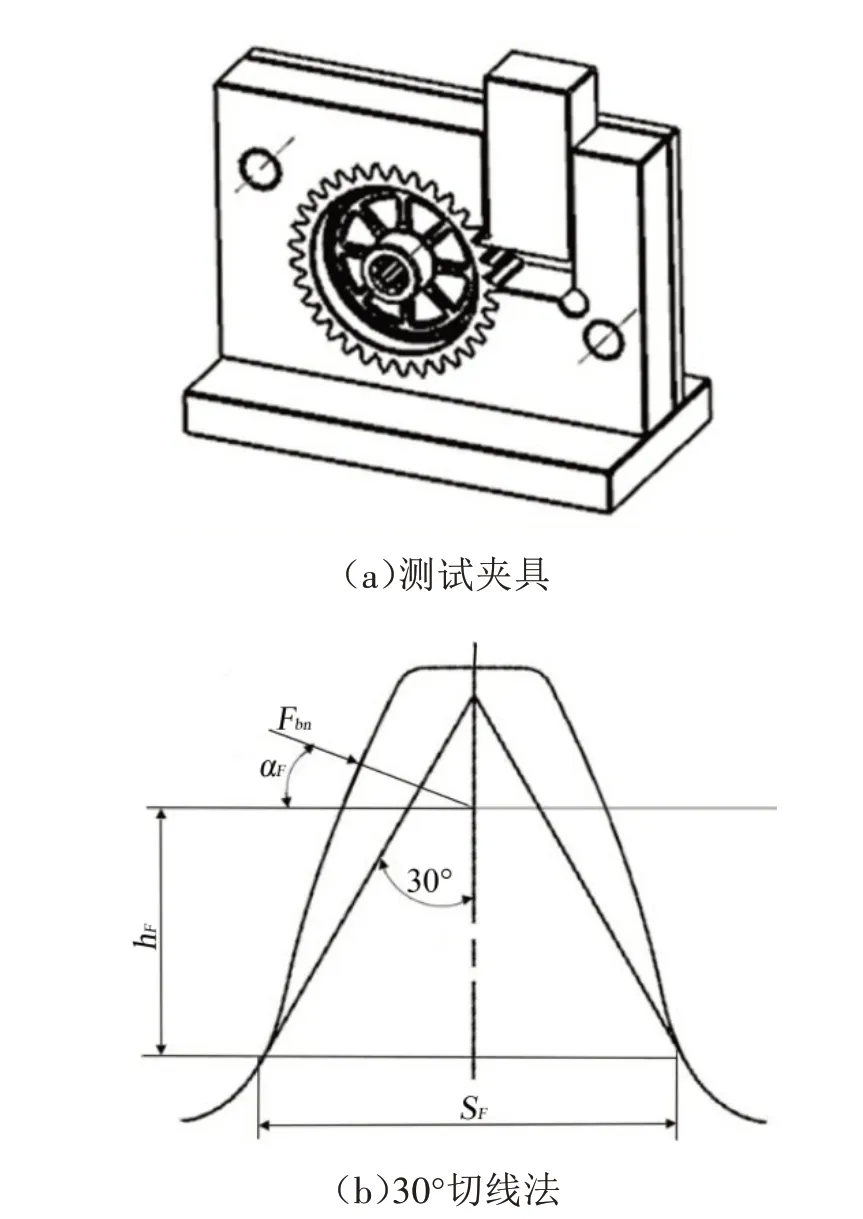

图2 齿轮测试夹具及30°切线法示意图

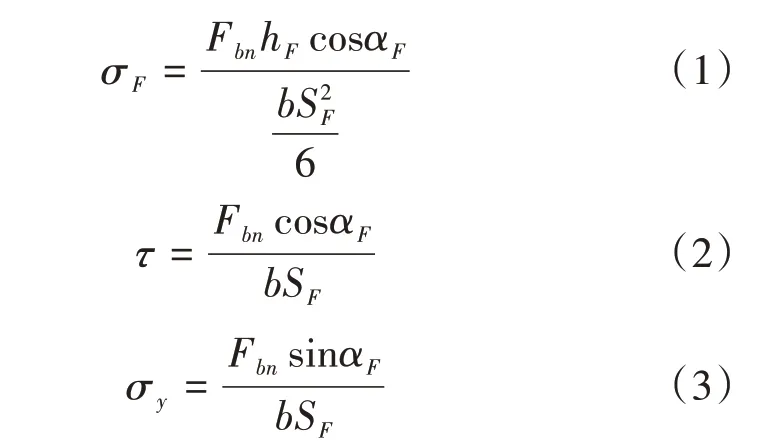

齿根弯曲时受到的弯曲应力、切应力和压应力分别为[8,9]:

式中:b——齿宽,mm。

第三强度理论断裂截面的最大应力:

其中,断裂截面齿厚SF一般采用“30°切线法”计算[10],但试验发现实测的SF和hF与计算值有较大差异,影响断裂强度的准确性。为此测量每组样品实际齿顶圆、齿根圆、跨齿厚等尺寸及断裂位置,使用齿形设计软件生成齿形图,测量得到SF和hF值,代替“30°切线法”计算值,提高了齿轮弯曲强度的可靠性。

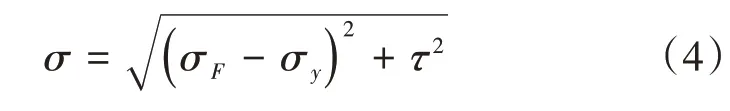

2 工艺优化

选取模具温度、熔体温度、保压压力、注射速度、冷却时间、保压速度6个因素探讨工艺参数对聚甲醛齿轮制品力学性能的影响,每个因素选取3 个水平因子,加一列误差项,采用7 因素3 水平正交表进行正交试验,因素水平设置如表1所示。

表1 因素水平表

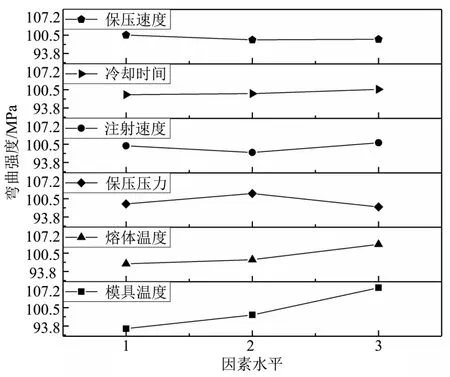

基于试验结果,对齿根弯曲强度进行方差分析,如表2所示,得到工艺参数对齿根弯曲强度的影响程度。对正交试验结果进行直观分析,得到各工艺参数对成型齿轮弯曲强度的影响趋势,如图3所示。

表2 工艺参数对齿根弯曲强度的影响程度

由表2 结果可知,模具温度对齿根弯曲强度的影响最为显著,占比69.2%,其次是熔体温度,占比16.7%,其他参数对齿根弯曲强度的影响不大。齿根弯曲强度随着模具温度和熔体温度的升高而增大,随着保压压力的增大先增大后减小。

通过图3 所示的趋势可知:选取最优工艺参数组合为模具温度120 ℃、熔体温度230 ℃、保压压力100 MPa、注射速度108 mm/s、冷却时间40 s、保压速度18 mm/s,按此工艺参数注射成型得到试验样品。

图3 工艺参数对齿根弯曲强度的影响趋势

3 机理分析及优化结果验证

3.1 机理分析

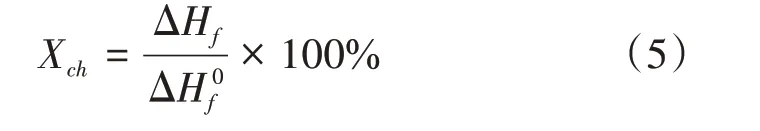

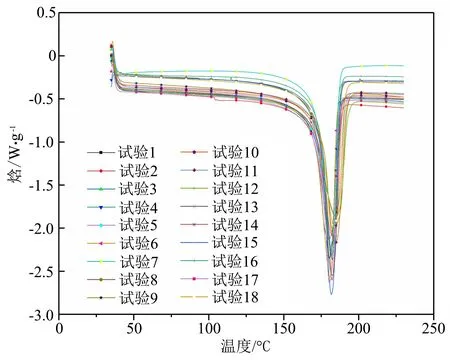

使用DSC3 仪器对每组工艺成型齿轮的相同位置进行DSC 测试,起始温度25 ℃,氩气流量50 ml/min,升温速率10 ℃/min,升至230 ℃。对DSC 曲线取相同区间进行分析,采用公式(5)计算得到样品的结晶度。

(1)各级党委要认识到位,坚持把关心下一代工作作为一项战略任务,纳入学校和院系日常管理工作,站在确保党和国家事业后继有人的高度,全面认识做好关心下一代工作的重要性、必要性。

式中:ΔHf——聚合物焓,W/g;ΔH0f——聚合物100%结晶时的焓,W/g。

DSC曲线如图4所示。

图4 DSC曲线

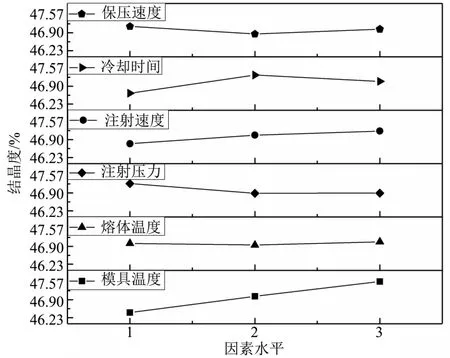

基于DSC 测试结果进行方差分析,得到表3 所示工艺参数对结晶度的影响程度,对正交试验结果进行直观分析得到各工艺参数对结晶度的影响趋势,如图5所示。

表3 工艺参数对结晶度的影响程度

图5 工艺参数对结晶度的影响趋势

由表3 可知,模具温度对结晶度的影响程度最大,占比58.1%,其次是冷却时间和注射速度,分别占比20.4%和10.0%,其他工艺参数影响不大。

由图3 和图5 可知结晶度随着模具温度、注射速度的升高而增大,随着冷却时间的延长先升高后稳定。因为较高的模具温度使熔体在结晶温度区间停留时间延长,结晶度提高,进而提高成型齿轮的强度。同样较长的冷却时间,也可以使制品的结晶时间延长,但温度降到结晶温度以下后结晶停止,后续的冷却时间对结晶没有作用,因此结晶度随冷却时间的延长趋于稳定。高速注射会在待成型制品表面冷凝层附近产生较大的剪切热,使冷凝层厚度减小,有利于提高结晶度[11]。此外较高的熔体温度并不能扩大结晶温度范围,因此对结晶度没有影响,但可以提高熔体的流动性,得到更好的充填效果,进而提高成型制品的强度。增大保压压力使型腔内填入更多的熔体,提高了制品的密度和强度,但过高的保压压力会使高分子链运动受阻,不利于结晶,同时会导致制品内残余应力增大,反而降低了其强度,因此随着保压压力的升高,结晶度降低,但制品强度先升高再降低。

3.2 最优工艺参数组合验证

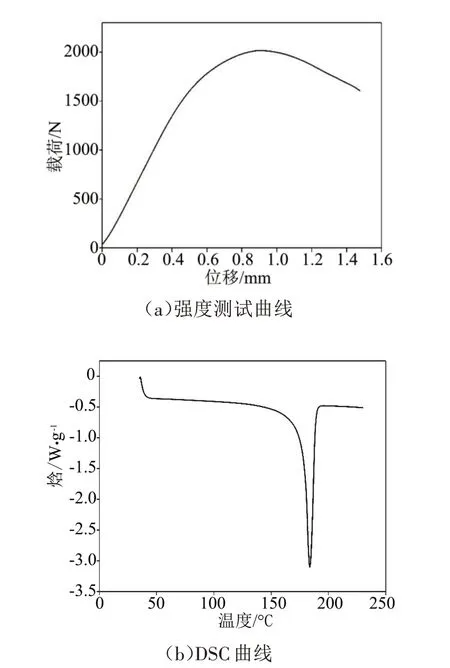

用最优工艺参数组合进行注射成型试验,对样品进行弯曲强度测试和DSC 测试,结果如图6所示。

由图6(a)得到压力Fbn(曲线中最大载荷值),将其代入公式(1)、(2)、(3)得到断裂截面上的最大应力为112.36 MPa,高于图3 中所有工艺参数条件下得到的最大弯曲强度。对DSC 曲线峰值区间进行积分得到焓值ΔHf,再由公式(5)得到最优工艺参数制品结晶度为48.5%,达到了图5 所示其他工艺参数的最高结晶度水平,因此最优工艺参数组合提高了成型齿轮的强度和结晶度。

4 结束语

对聚甲醛注射成型齿轮进行了齿根弯曲强度试验,优化了齿根弯曲强度测试方法,得到了准确的齿根弯曲强度结果,并对齿轮进行DSC 试验,研究齿轮强度的影响机理,探讨了工艺参数与力学性能的关系。试验结果表明:模具温度和熔体温度对聚甲醛齿轮的强度影响较大,其中模具温度的影响最为显著;模具温度和冷却时间的增加会使聚甲醛结晶度提高,进而提高成型齿轮的强度;而较高的熔体温度和注射速度会改善熔体的流动,避免成型齿轮产生缺陷,也提高了成型齿轮的强度。

图6 最优工艺参数成型制品的强度与DSC测试