半轴齿轮的ABAQUS有限元模拟实验

徐 滨

(合肥职业技术学院 机电工程学院, 安徽 合肥 238000)

差速器的精度和可靠性是国内研究的难点。其中,半轴齿轮是提高差速器性能与消除汽车在转弯时阻力差的关键[1]。汽车在运行过程中经常出现齿轮失效的情况,例如齿轮折断、疲劳点蚀、齿面磨损、齿面胶合、齿面塑性变形等[2-4]。李维国等[5]运用ABAQUS模拟分析,在利用软件参数化生成差速器模型的基础上,把ABAQUS作为求解器对差速器齿轮进行强度校核,为进一步进行齿轮疲劳寿命计算及轻量化设计提供了依据。本研究针对半轴齿轮的断裂问题,采用理化检验与模拟仿真相结合的方式,分析其断裂机制,建立半轴齿轮模型,运用仿真软件对啮合作用进行模拟,以期为齿轮断裂分析提供理论依据。

图1 半轴齿轮零件Fig.1 Part drawing of half shaft gear

1 材料与方法

1.1 实验材料

本课题研究的是差速器半轴齿轮的断裂部分(见图1),其构成材料为20CrMnTi(抗拉强度为1 080 MPa,屈服强度为885 MPa)。该材料是一种常见的渗碳钢,具有较好的淬透性,其化学成分如表1所示。

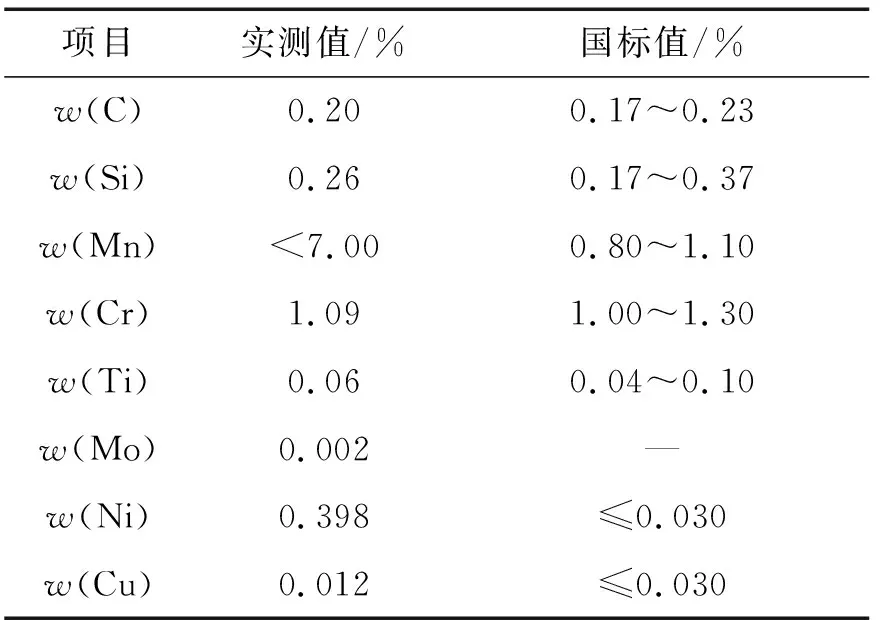

表1 实验材料化学成分Tab.1 Chemical composition of experimental materials

1.2 实验方法

1.2.1取样

实验样品取自修车厂换下的断裂齿轮,其表面油污较多。鉴于断裂齿轮已经出现止转失效,为了更直观地描述齿轮断裂的原因,将样品带回实验室,使用去污剂对齿轮表面进行清洗,并采用DK7725型电火花线切割机对半轴齿轮的断裂部分进行线切割取样。

1.2.2金相测试

首先分别使用型号为400P、600P、800P、1000P和1500P的砂纸对样品进行打磨,然后采用型号为W0.5的抛光膏结合抛光布对样品进行抛光,使用质量分数为4%的硝酸溶液进行样品腐蚀,最后将样品的抛光面置于Olympus Gx51型光学显微镜下进行金相组织观察和图像采集。

1.2.3SEM测试

将腐蚀后的金相样品用FEI Inspect S50型扫描电子显微镜进行微观形貌扫描,主要在金相显微组织齿顶部分的渗碳层、过渡层、基体组织处,分别用50、200倍率进行拍照,在分度圆、齿根的相同位置用200倍率进行拍照,最后初步进行断裂机制分析。

1.2.4硬度测试

微观形貌观察完毕后使用HV-1000型显微维氏硬度计对样品进行打硬度实验。首先对半轴齿轮试样件表层3个位置(齿顶、分度和圆齿根)的边缘部分每隔0.2 mm向心部打点进行打硬度测试,分析半轴齿轮试样渗碳后从表层到心部的硬度变化情况,最终测出硬度值并利用相应软件绘制出硬度变化曲线。

1.2.5数值模拟与有限元分析

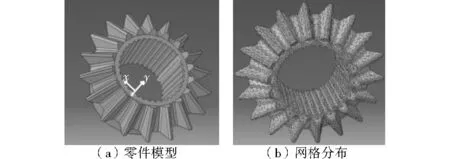

(1)半轴齿轮建模。采用间接建模方法,先在Proe 5.0软件中建立行星齿轮模型(齿数为18,模数为5 mm,压力角为22.5°,齿顶高为5 mm,齿根高为6.25 mm,全齿高为11.25 mm),模型如图2所示。

图2 半轴齿轮零件模型与网格分布Fig.2 Model of half shaft gear parts and grid distribution

(2)载荷和边界条件。将模型导入有限元ABAQUS中的Load模块,选择半轴齿轮的底座作为约束,在载荷界面中施加6.8 kN的压力。

(3)网格划分。模型导入有限元ABAQUS中进行分析。首先,使用Module模块进行网格划分,参数如下:Approximate global size为5.3,Element Shape为Tet(四面体),Curvature control选择“打开”,其余参数选择默认值。网格划分完毕后如图2(b)所示。然后,将网格划分好的模型提交给Job模块运行,实现有限元分析。

2 结果及讨论

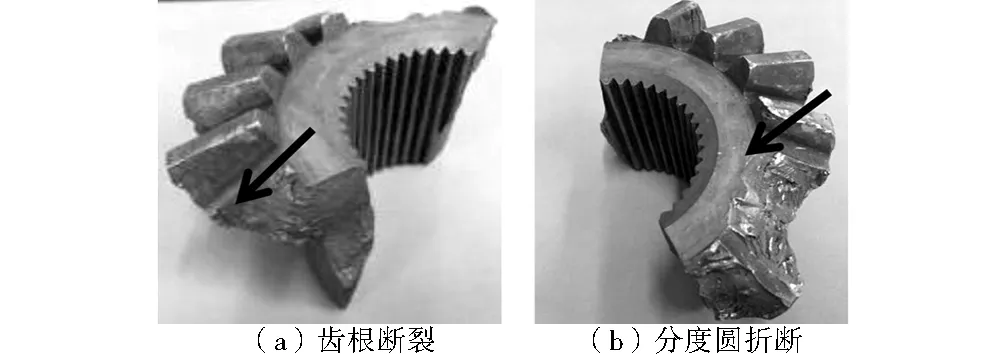

2.1 失效齿轮的宏观分析

半轴齿轮的齿根断裂与分度圆折断情况如图3所示。图3(a)中箭头指向的是齿根断裂的位置,齿根啮合处因为循环应力过载,缩短了半轴齿轮的疲劳寿命,在齿轮啮合面表层产生了微小的裂纹。由于该齿轮在继续工作,裂纹开始扩展最终导致齿轮断裂。半轴齿轮的整个面全部断开,断面比较平滑且没有挤压痕迹,存在比较明显的脆断痕迹[6]。半轴齿轮分度圆断裂的位置虽然也是齿轮的折断,但在断裂面及其附近有严重的磨损现象,见图3(b)。这是因为齿轮啮合时两齿轮相互挤压,齿面发生了严重的塑性变形,齿轮表面的金属粒剥落,造成齿轮断裂表面出现各种坑状[7]。

图3 半轴齿轮齿根断裂与分度圆折断Fig.3 Root fracture of half shaft gear and division circle fracture

2.2 显微组织分析

齿轮渗碳层的好坏直接影响零件的抗疲劳强度和耐磨性,故对样品进行金相显微组织分析,具体如图4所示。其中,图4(a)至图4(d)分别对应图4(e)中4个拍摄位置的金相显微组织。

图4 金相显微组织Fig.4 Metallographic microstructure

图4中,(a)、(b)、(c)分别是齿顶、分度圆、齿根渗碳层的微观组织,渗碳层含有针状马氏体和一部分残留奥氏体。如果残留奥氏体过多,会导致齿轮表面硬度下降,也会使耐磨性下降。心部位置有回火索氏体的存在,图中白色点为游离的铁素体,见图4(d)。

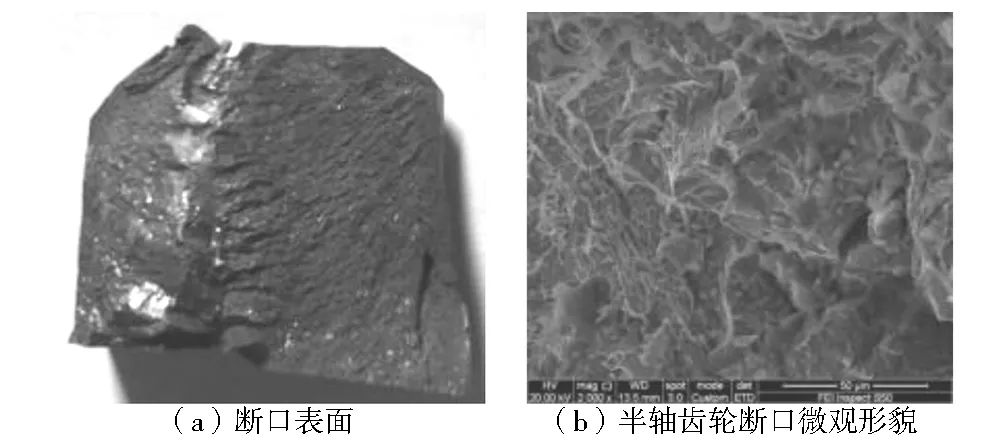

图5 SEM微观形貌Fig.5 Scanning results of SEM microstructure

将截取的样品断口位置放在扫描电子显微镜下进行观察,结果见图5。断口较平整,断裂方向由一个点开始向外扩散,断口表面无明显的塑性变形,该样品断裂的形式为解理断裂,如图5(a)所示。同时,存在小部分的韧窝,韧窝的尺寸比较小,容易发生断裂,而显微空洞的数目不多,所以韧窝的数量不是很多,如图5(b)所示。此外,在显微组织中冰糖花样、河流花样短,支流少。脆性断裂很危险,毫无征兆,不能及时预防。由断裂表面可知,该齿轮没有发生明显的塑性变形。

2.3 样品硬度检验

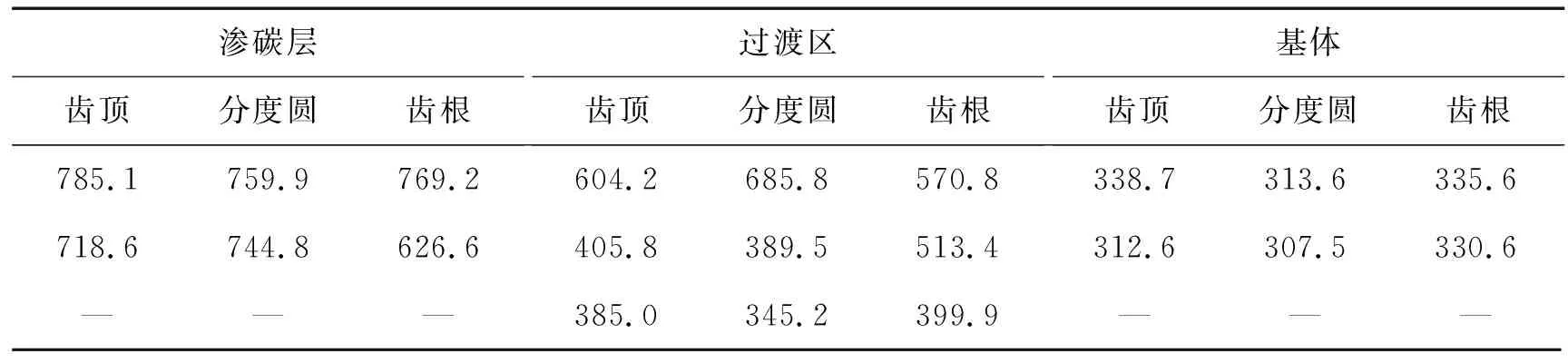

对失效半轴齿轮取样进行硬度测试,结果如表2所示。

表2 半轴齿轮表面硬度值Tab.2 Surface hardness of half shaft gear N/mm2

由表2可知,硬度最大值出现在渗碳层边缘部位,过渡区和基体的硬度值变化在合理范围。由图4(e)可知,3个位置渗碳层的厚度在0.8 mm左右,稍低于20CrMnTi渗碳层的工艺标准,过渡区厚度为0.3 mm左右。在3个位置的半轴齿轮齿顶部分,渗碳层比较紧密,所以测出来的硬度值也就较高。远离渗碳层齿顶部分,硬度也逐渐变小,心部的硬度值普遍较低。综上所述,实验所测得的硬度值在合理范围,渗碳处理稍低于国家的工艺标准,表面硬化处理基本符合工况条件。

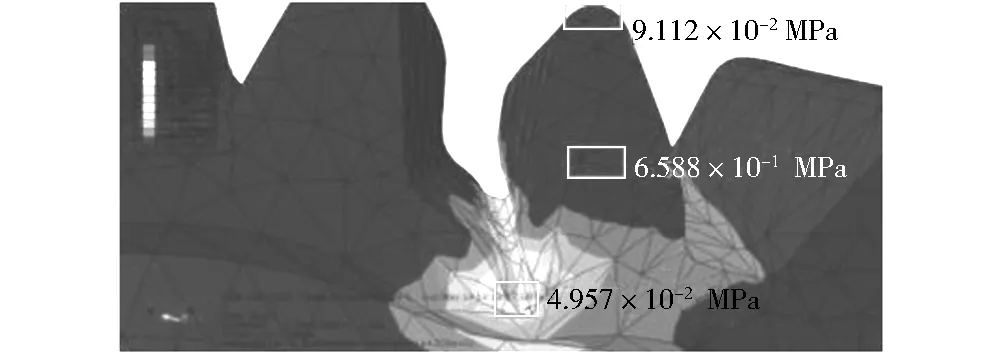

图6 半轴齿轮应力云图Fig.6 Stress nephogram of half shaft gear

2.4 可视化模块分析

通过有限元分析软件ABAQUS得到齿轮弯曲强度分析的应力云图,如图6所示。半轴齿轮应力最大的地方位于齿根啮合面最靠近边角的位置(达到4.957×10-2MPa),而分度圆部位的应力值为6.588×10-1MPa,受应力影响最小的地方是齿轮顶部,为9.112×10-2MPa,说明半轴齿轮断裂的原因是应力集中或者齿轮的啮合过程挤压力过大,超过了齿轮的屈服强度。

3 结论

(1)由金相和显微组织分析发现半轴齿轮心部位置存在较多的铁素体,从而导致表面硬度、耐磨性和尺寸稳定性均下降。

(2)通过硬度测试可知,硬度值从大到小的排列为齿根处、齿顶处、分度圆处,所以在分度圆部位比较容易发生齿轮断裂,与实际工况相符。

(3)通过有限元模拟分析,由得到的应力分布图可知,齿根啮合面最靠近边角的部位应力最大,最容易发生断裂。