稳定化处理对铝硅合金力学及热膨胀性能的影响*

刘梦鸽,马志军,刘建国,杨 伟,杨 忠

(1.西安工业大学 材料与化工学院,西安 710021;2.山西柴油机工业有限责任公司,大同 037036)

Al-Si-Cu-Ni-Mg多元合金是一种新型铝基活塞材料,其Cu含量与Ni含量比一般的铝硅活塞材料高[1-5]。Cu含量和Ni含量的提高使合金具有较好的强度、抗疲劳强度、高温强度和抗腐蚀性能。Al-Si-Cu-Ni-Mg多元合金也是一种共晶型铸造铝合金,拥有密度小、比强度高、尺寸稳定性好、热膨胀系数小等优点,可以降低活塞重量,减轻惯性作用所引起的振动效果对活塞造成的危害[6-10]。活塞需要在高温高压下长时间使用,这必然会引起合金的组织和性能发生变化,这对合金的安全应用至关重要,而活塞上较大的温差会产生热应力,热应力引起的变形过大直接影响活塞与缸套之间的配合间隙,影响活塞的润滑,从而加大活塞运动阻力,加速各零部件的磨损[11-12]。降低热膨胀系数可以一定程度上改善由温差产生的热应力变形情况。因此,降低活塞在服役工况之下由于热膨胀及高温热应力产生的变形,是提高材料整体性能和使用寿命的关键[13-15]。深入研究材料的热膨胀特性,研究材料在不同温度下的热膨胀系数,提升材料的稳定性,增加活塞的服役寿命,可为铝活塞合金的研制提供理论指导和依据[16-18]。

稳定化处理[19-21]是一种为使工件在长期服役的条件下形状和尺寸变化能够保持在规定范围内的热处理工艺,成分和热处理工艺均会对材料性能产生一定的影响,而关于铝硅铸造活塞铝合金热膨胀系数变化这方面的研究非常少。本文通过对两种Cu、Ni含量不同的Al-Si-Cu-Ni-Mg铝基活塞材料进行稳定化处理,研究成分和热处理工艺对铝合金的热膨胀系数的影响和变化规律,为新型铝基活塞材料研制提供一定的理论和技术支持。

1 试验材料与试验方法

本试验制备了两种不同成分的Al-Si-Cu-Ni-Mg合金,两种合金主要是Cu含量和Ni含量不同,其他成分完全一样,合金具体成分(质量分数w/%)见表1。

表1 合金成分Tab.1 Alloy composition 单位:%

采用MF系列中频感应炉熔炼合金,原料使用纯度为99.85%的工业纯铝,98.5%工业纯结晶硅、99.8%纯镁锭、Al-50Cu中间合金和Al-10Ni中间合金。熔炼时首先加入纯Al,待纯Al熔化后加入Al-10Ni,Al-50Cu中间合金。中间合金融化后升温至800 ℃,加入纯Si,迅速用铝液包裹住,因为Si遇高温易氧化为SiO2,会造成Si含量的下降。当Si熔化后,降温至740 ℃,加入纯Ti和纯Zr,待纯Ti和纯Zr熔化后加入稀土和磷盐复合变质剂,在720~730 ℃温度下静置10 min后,用热电偶测温度,温度降到700 ℃时,加入纯Mg和C2Cl6除气剂。由于Mg容易氧化烧损,因此在最后加入,加入时,应将其压入金属液面以下,防止与空气接触后,氧化烧损。由于除气剂量比较大,应分3次加入,防止发生危险。待铝合金全部熔化后,用热电偶测温度,待温度达到740~760 ℃静置20 min后,扒渣,在720 ℃温度下进行浇注。浇注完成后对切好的试样分别进行温度为425 ℃,500 ℃,时间为20 h,30 h,40 h,50 h的稳定化处理,再加工成∅6 mm×24 mm的拉伸试棒和∅5 mm×10 mm的热膨胀试样,端面平行度为0.02 mm,最后对试样进行性能测试。

采用CMT5105A型电子万能材料试验机进行时效前后的拉伸性能测试 (拉伸速度为5 r·min-1)。合金的显微组织分别用Nicon300型光学显微镜、FEI Quanta400F扫描电镜和JEM-2010高分辨率透射电子显微镜进行观察分析,采用XRD-6000型X射线衍射仪(XRD)分析合金组织中的相组成。热膨胀系数由美国生产的DIL822垂直热膨胀仪测试。

2 实验结果与分析

2.1 显微组织分析

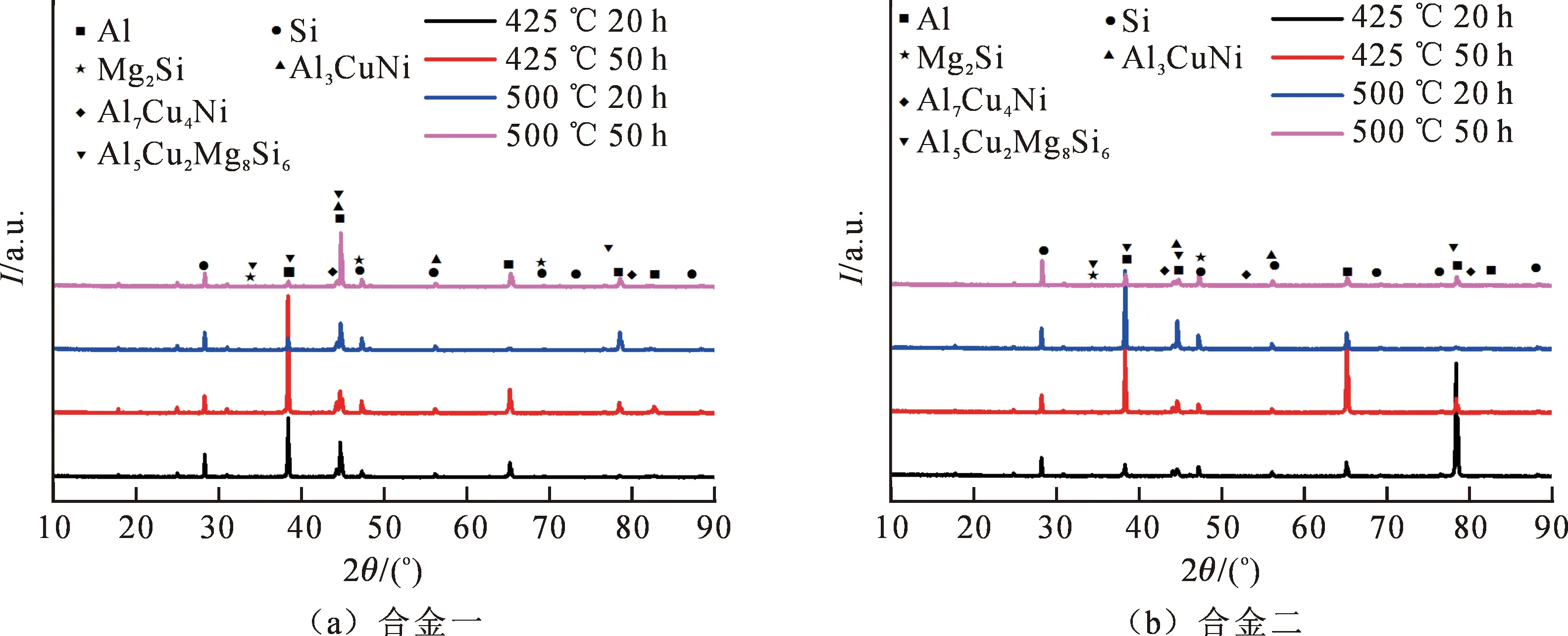

图1为不同成分和稳定化热处理工艺条件下活塞合金的XRD分析结果。

图1 不同稳定化处理的合金XRD分析Fig.1 XRD analysis of alloys treated with different stabilization

由图1可以看出,在现有的成分改变和稳定化热处理条件下,合金的主要相结构未发生改变,也无明显新相出现,基本上均含有ɑ-Al,Si,M-Mg2Si,δ-Al3CuNi,γ-Al7Cu4Ni,Q-Al5Cu2Mg8Si6相,只是相的相对含量略有差异,随着稳定化处理温度和时间的延长,δ、γ及Q等析出相的相对含量会略有增多。

图2为两种合金未经过稳定化处理的铸态组织。

图2 两种合金铸态组织Fig.2 As cast structure of two alloys

由图2可以看出,两种铸态试样组织中有较为完整的网状组织和长条状组织,亮白色的γ-Al7Cu4Ni相和白色的δ-Al3CuNi相伴随生长,还有黑色网状的M-Mg2Si组织和灰色的Q相,而合金二中的铜镍相比合金一中的多。

图3为合金一稳定化处理前后微观组织形貌的变化,由图3(a)可以看出,白色的δ-Al3CuNi相部分开始粒化,伴随γ-Al7Cu4Ni相共生,基体中出现一些小白点组织,Si相周围也均匀的分布着小白点组织,而硅相的棱角出现钝化现象,可知白色组织是一种富硅组织;图3(b)中δ-Al3CuNi相和γ-Al7Cu4Ni相粒化的程度变大,小白点较图(a)而言相对较少,这是由于保温时间延长,导致白色组织重新固溶到基体当中;而图3(c)和图3(d)中基体中小白点较少,几乎没有,铜镍相有粒化现象;随着保温时间变长,共晶硅变少,初生硅变多。

图3 合金一不同工艺下的微观组织形貌Fig.3 Microstructure morphology of alloy 1 under different processes

图4为合金二合金稳定化处理前后微观组织形貌的变化,结果表明,相比于合金一, 合金二中长条状的组织较多,网状的组织较少,图4(a)和图4(b)中基体和Si相附近有一些小白点,Si相边缘钝化,还出现一些网状的Q相;图4(c)和图4(d)中基体中白点较少。

图4 合金二不同工艺下的微观组织形貌Fig.4 Microstructure morphology under different processes of alloy 2

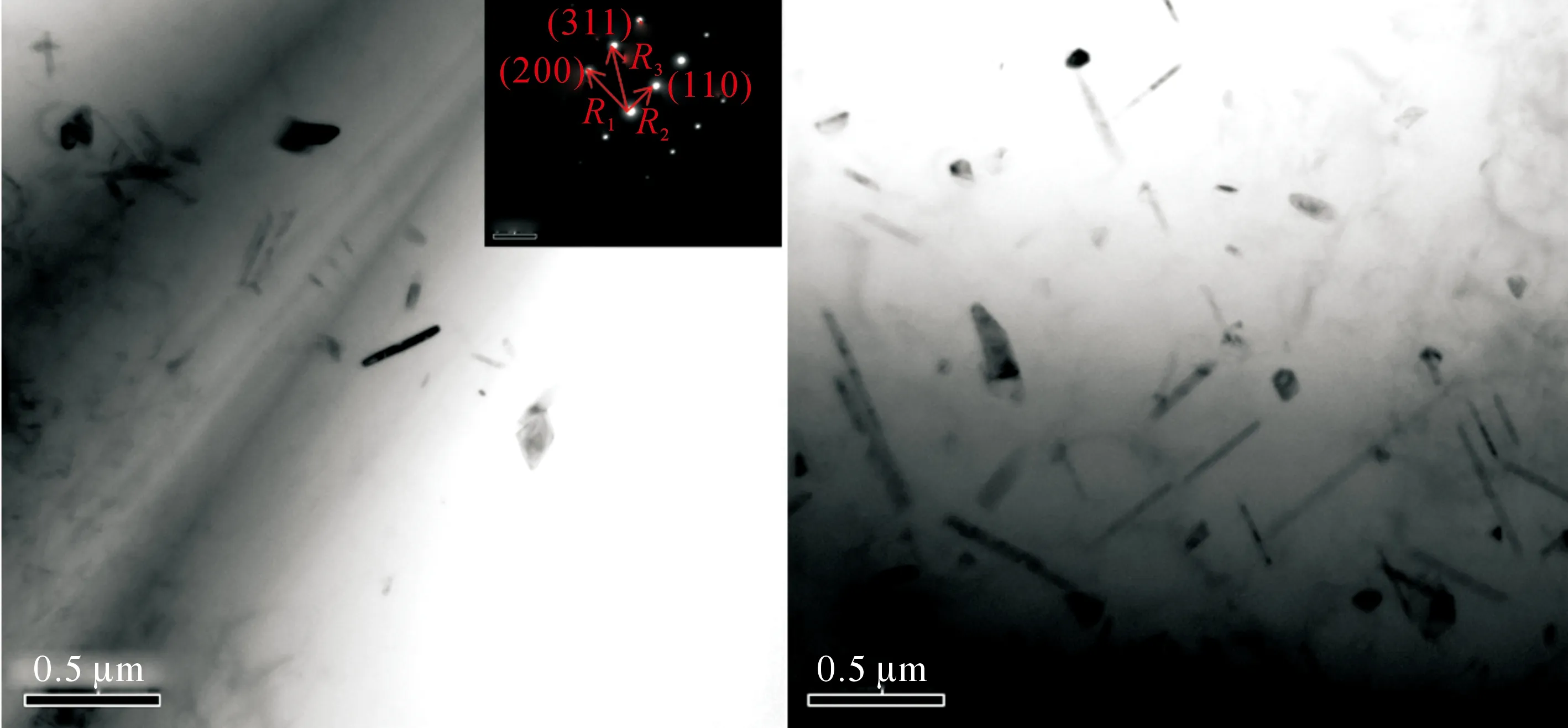

选取两种材料中经500 ℃/50 h稳定化处理工艺下的合金做透射,如图5所示。

图5 不同合金的TEM形貌图Fig.5 TEM morphologies of different alloys

对图5(a)衍射花样进行标定,已知晶面间距计算公式d=1l0/l1标尺,其中,d为晶面间距,l0和l1为图5中量出的实际长度,标尺就是图5中的5 1/nm。由公式可分别计算出d1=1.460 Å、d2=2.233 Å、d3=1.232 Å、并计算得R1和R3的夹角φ1为57.52°,R2和R3的夹角φ2为32°,R1和R2的夹角φ为89.6°,φ1+φ2=89.52°,与φ相近。计算出来的d值对比了合金中所有可能析出相PDF卡片上的面间距及夹角,结果表明,d(220)=1.431 0 Å,d(111)=2.338 0 Å、d(311)=1.221 0 Å、(220)面与(111)面夹角为90°,确定图5(a)中衍射花样为α-Al基体。图5(a)中的析出相很少,大部分是α-Al基体,由于析出相过少,无明显的衍射斑点,只能看到Al的衍射斑点,根据经验判定,析出相是稳定粗大的θ相,而图5(b)中析出相比图5(a)中多,分布也更为均匀。由图5可以看出,经过稳定化处理之后,析出相是稳定粗大的θ相,相对于GP区,θ″和θ′相,θ相尺寸更大,强化效果减弱,但相较于铸态,力学性能会有一定程度提高。由于保温时间较长,析出稳定粗大的θ相,运动位错穿过或绕过较多的细小θ相需要更高的能量,细小弥散析出相θ相会阻碍位错线的运动形成,从而在一定程度上阻碍了位错的运动,从而使材料的力学性能提高。

2.2 力学性能分析

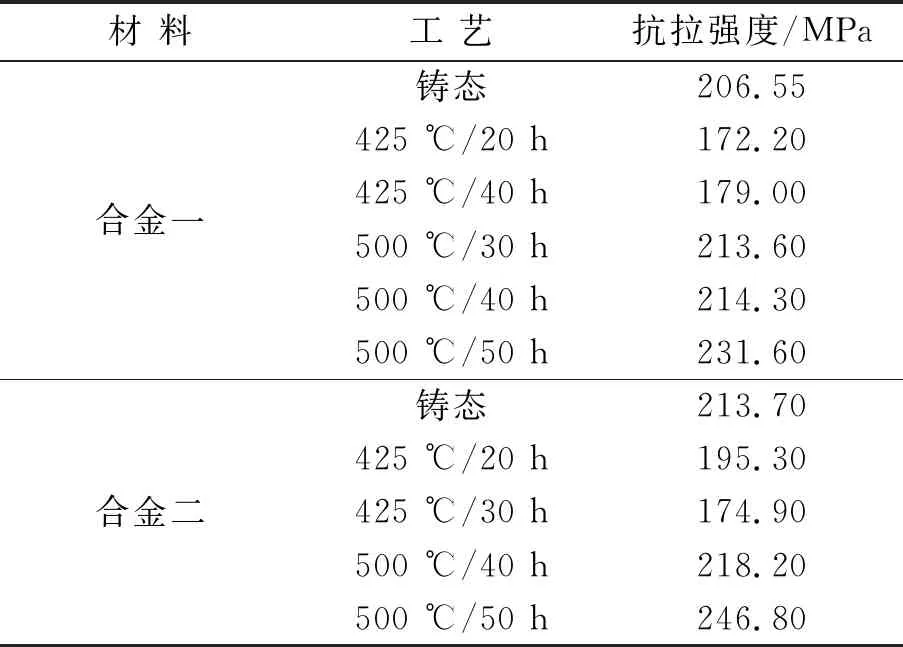

两种合金不同稳定化处理工艺的抗拉强度测试结果见表2。

表2 两种合金不同稳定化处理工艺的抗拉强度测试结果Tab.2 Test results of tensile strength of two alloys with different stabilization processes

试验拉伸速率为5 r·min-1。由表2可知,与铸态相比,425 ℃条件下降低或差别不大,500 ℃条件下升高,其中,500 ℃/50 h工艺下抗拉强度提高较多,分别提高了12%和15%;425 ℃稳定化处理后的抗拉强度相比铸态降低,500 ℃稳定化处理后的抗拉强度比425 ℃条件下高;相同稳定化处理工艺条件下,合金二的抗拉强度比合金一大。根据微观组织分析,由于合金一中的铜θ相相对较少,而θ相可以提高材料的力学性能,所以合金二的抗拉强度比合金一的抗拉强度高。

2.3 热膨胀性能分析

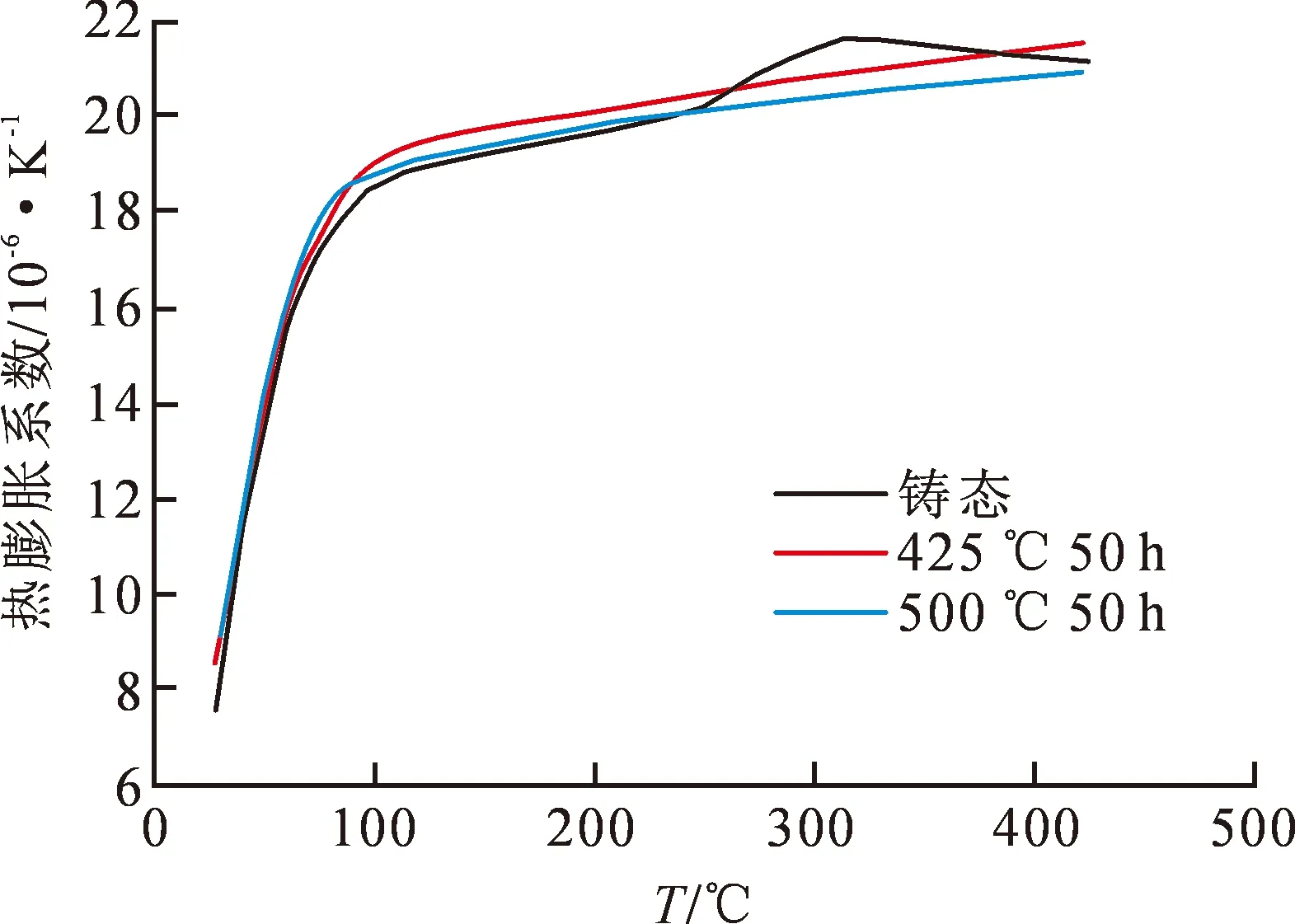

图6为合金二在不同工艺下的热膨胀系数测试曲线。由图6可以看出,300 ℃左右时,铸态合金的热膨胀系数最高,500 ℃/50 h和425 ℃/50 h条件下比铸态的热膨胀系数低,其中500 ℃/50 h条件下热膨胀系数最低;整体来看,铸态合金热膨胀系数没有经过稳定化处理的合金稳定。

图6 合金二不同工艺下的热膨胀系数Fig.6 Thermal expansion coefficients of alloy 2under different processes

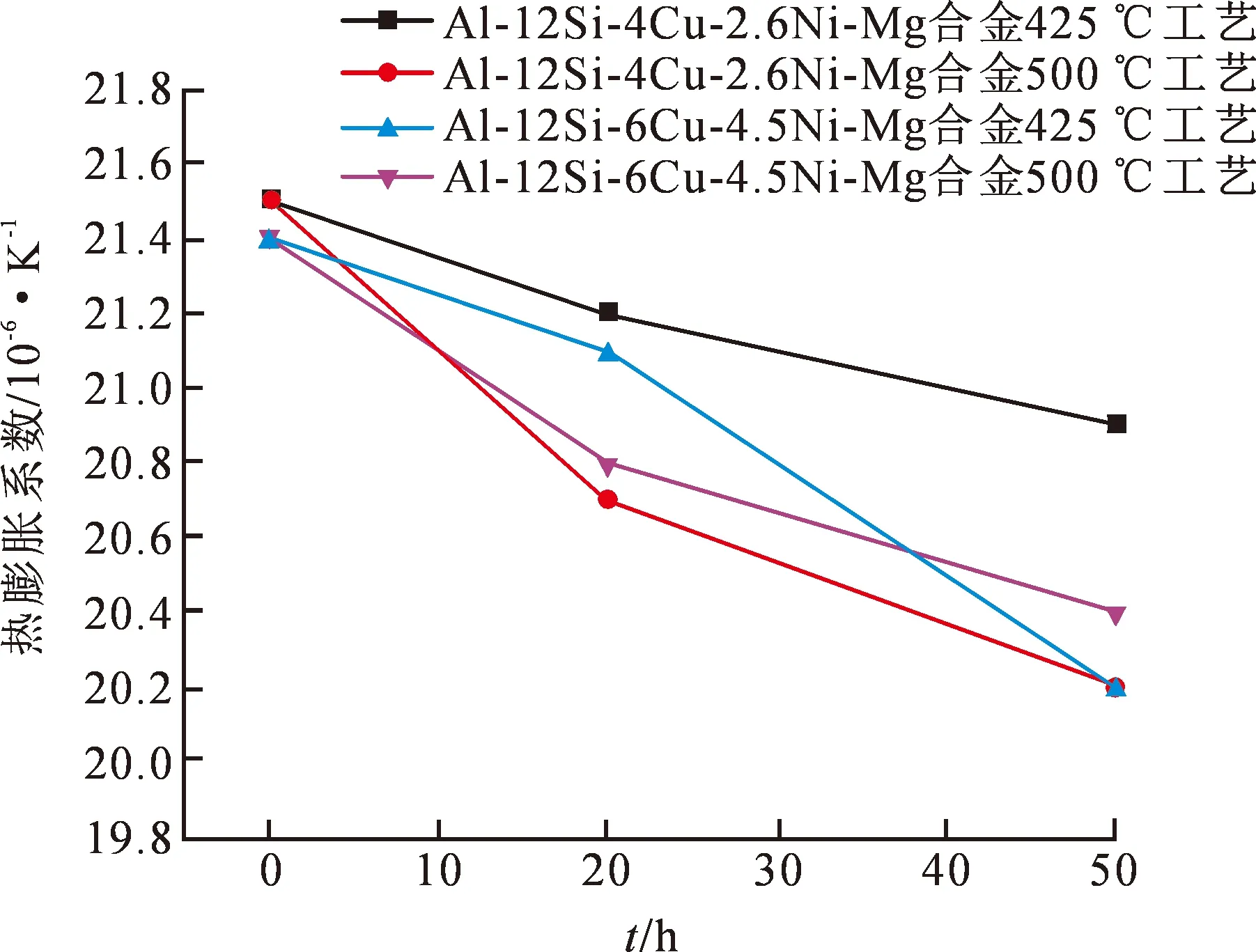

两种合金的热膨胀系数测试结果见表3,图7为不同合金300 ℃条件下热膨胀变化。

表3 两种合金热膨胀系数的测试结果Tab.3 Test results of thermal expansion coefficients of two alloys

图7 不同合金300 ℃条件下热膨胀变化Fig.7 Change of thermal expansion coefficient of different alloys at 300 ℃

通过对比可以发现,两种不同成分的铝活塞合金热膨胀系数完全不同,合金一的热膨胀系数整体上大于合金二;不同工艺下的测试结果相差较小,在300 ℃条件下保温时间越长,热膨胀系数越小; 500 ℃稳定化处理的合金比425 ℃稳定化处理的合金热膨胀系数小;合金一中,500 ℃条件下的热膨胀系数比铸态和425 ℃条件下小且更稳定。 这是由于合金二中γ-Al7Cu4Ni相和Q-Al5Cu2Mg8Si6相明显比合金一多,而γ-Al7Cu4Ni相的热稳定性更好,这很可能是合金二热膨胀系数较低且更稳定的原因。

3 结 论

本文主要研究了成分变化以及长时间稳定化处理对合金微观结构组织、力学性能和热膨胀系数的影响,得出以下结论:

1) 相比于合金一, 合金二中长条状的组织较多,网状的组织较少,两种材料基体和Si相附近有一些小白点,Si相边缘钝化,还出现一些网状的Q相;合金二中γ-Al7Cu4Ni相、Q-Al5Cu2Mg8Si6相和θ相明显比合金一多。

2) 经过500 ℃稳定化处理后,合金的力学性能有一定提高,时效后抗拉强度增加明显,合金一与合金二分别提高了12%和15%;长时间保温加速Cu原子在基体中的扩散,使得基体中弥散析出大量的θ相,提高了合金的力学性能;

3) 长时间稳定化处理可以降低合金热膨胀系数,并使合金的热膨胀系数更稳定,稳定的θ相析出可能是改变热膨胀系数的原因之一;在经过500 ℃/50 h的稳定化处理后,两种材料相比铸态下的热膨胀系数分别降低了6.4%和10.6%;Cu、Ni含量提高,热稳定性更好的γ-Al7Cu4Ni相变多,进一步使热膨胀系数降低。