激光选区熔化技术在航空航天领域的发展现状及典型应用

杨胶溪, 吴文亮*, 王长亮, 刘晨光, 王树志, 阳代军, 周 正, 徐宏超

(1.北京工业大学 材料及制造学部激光工程研究院,北京 100124;2.中国航发北京航空材料研究院,北京 100095;3.首都航天机械有限公司,北京 100076;4.高速铁路轨道技术国家重点实验室,北京 100081)

航空航天先进制造技术的发展水平是国家科技实力的重要体现,在科技发展版图中具有至关重要的地位。传统制造技术制备航空航天复杂结构零部件存在加工难、制造周期长、成本高等问题。激光选区熔化(selective laser melting,SLM)是增材制造(AM)技术的关键工艺之一,为航空航天复杂结构件的制造开辟了全新的发展方向和途径,SLM制造复杂结构零件拥有传统制造技术无法比拟的优势而受到广泛关注与研究,因此在航空航天、生物医疗、模具制造等领域有比较广泛的开发和应用。常用于SLM的材料体系主要有镍基合金、钛合金、铝合金、铁基合金、铜合金等。金属间化合物、高性能高温合金、高熔点难熔金属等新材料是SLM成形难度较高的材料,相关工艺及性能研究是该领域的热点方向之一[1-3]。

SLM技术在航空航天领域主要用于中小型复杂结构件的制造,被视为重点发展技术和前沿方向,其主要优势是:(1)SLM技术具有极高的设计自由度,理论上可以打印出任何复杂形状的零件,使零件的结构设计实现自由化;(2)SLM技术生产周期短,可实现对复杂零件的快速成形,能大大缩短新型航空航天装备的研发周期;(3)SLM技术材料利用率相对较高,通过拓扑优化等方法可实现轻量化设计,不仅降低制造成本,还促进航空航天装备飞行距离及载重量的显著提升;(4)SLM技术成形精度高、表面质量好、材料强度高,可实现航空航天复杂构件的高精制造。在SLM技术快速发展的同时,也存在较多需要解决的问题,例如内部微缺陷导致冶金质量难控多变、高性能材料的变形大及开裂倾向高、粉末材料兼容性低、标准体系的欠缺等制约SLM技术的深层次发展。目前对于SLM技术的研究主要集中于大型高效装备、新型粉材研制及其成形工艺、智能化软件系统等方面[4-6]。本文重点介绍SLM制备新材料体系的工艺、组织及性能,分析SLM技术在航空航天领域的典型应用,阐述SLM技术存在的问题和瓶颈,并对发展方向进行总结和展望。

1 SLM成形材料组织及性能研究

1.1 镍基合金

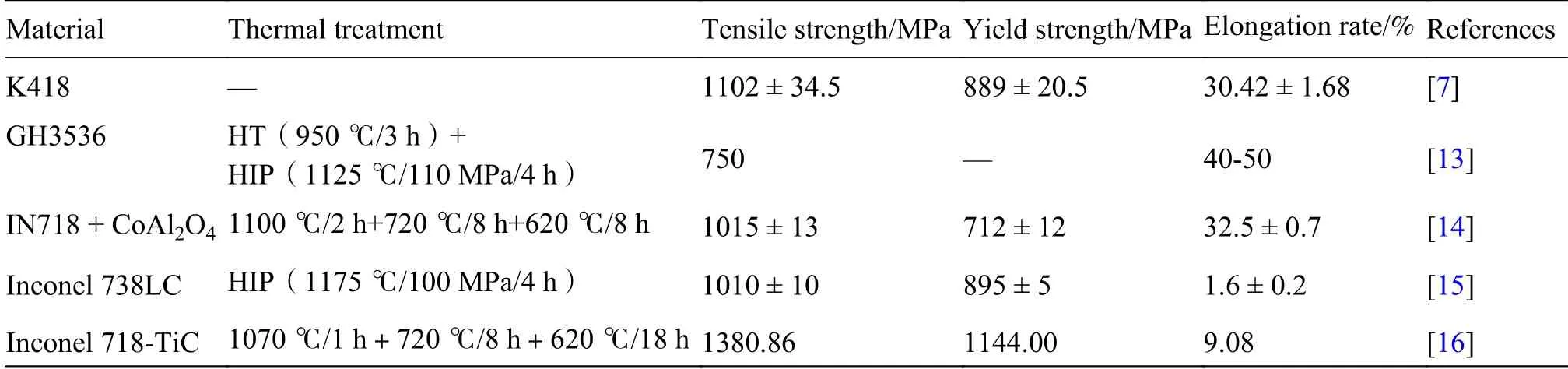

镍基合金因出色的高温性能在航空航天领域应用非常广泛,主要用于制备航空航天发动机、燃气轮机等关键零部件。目前SLM成形工艺比较成熟的镍基高温合金以IN718、IN625、GH3536等为代表,而耐温性能更高的镍基高温合金因Al、Ti含量比较高而具有较高的热裂纹敏感性,如IN939、CM247、K418、K424、K438等。如何通过成分调整等措施改善该类高性能材料的成形性是目前研究的热点方向,变形、裂纹问题的解决将极大拓展SLM镍基高温材料的应用。Chen等[7]通过激光粉末床熔化(L-PBF)制备石墨烯纳米片(GNPs)增强K418镍基高温合金,发现GNPs均匀分布于γ基体晶粒内部并获得近似等轴晶粒,提高GNPs/K418材料延展性并降低裂纹敏感性,L-PBF制备K418材料的抗拉强度和屈服强度分别为1200 MPa和1018.10 MPa,且拉伸应变从7.13%增加到10.3%。Mu等[8]利用SLM制备WC颗粒(平均粒径10 μm)增强Inconel 718合金材料,随着激光扫描速率提高到700 mm/s,显微硬度和抗拉强度明显提高而伸长率略有降低,这主要归因于Ni2W4C枝晶和粒状(Nb,M)碳化物的多相复合细晶强化(图1)。

图1 WC/Inconel 718材料SLM过程随扫描速率的微观结构演化机理[8] (a)轻微表面熔化过程C和W原子在WC颗粒周围的扩散行为;(b)原子扩散区放大;(c)随扫描速率提高,凝固过程初生枝晶和(Nb,M)C碳化物在熔池中的发展Fig. 1 Schematics illustrating the evolution mechanism of microstructure of WC/Inconel 718 composite with variable scanning speed during SLM[8] (a)diffusion behavior of carbon and tungsten atoms surrounding the incorporating WC particles during the slight surface melting;(b)large magnification of diffusion regions of atoms;(c)development of primary dendrite and(Nb,M)C carbides within molten pool as increasing the laser scanning speed during solidification

热等静压(HIP)是一种可消除裂纹、降低孔隙率进而提高成形件力学性能的后处理技术。为研究热等静压对SLM制件的微观组织与力学性能的影响,Khomutov等[9]对SLM金属间化合物NiAl合金进行HIP处理,材料裂纹消除且孔隙减少,测试温度从700 ℃升高到1100 ℃,其屈服强度从750 MPa降低到260 MPa,虽然HIP改善了组织结构,但其屈服强度比铸造和粉末烧结材料低25%和15%。石磊等[10]系统研究热等静压/热处理工艺对SLM成形GH4169合金微观组织及拉伸性能的影响并探讨其作用机制(图2),为提高合金致密度、减少有害相、优化合金性能提供理论参考依据。Tomus等[11]利用SLM制备Hastelloy-X材料,基于微观结构的演变分析阐明屈服强度(YS)、极限抗拉强度(UTS)和断裂伸长率(εf)的变化规律,研究表明,枝晶和熔池边界是成形态材料在水平和垂直方向观察到εf各向异性的主要原因,HIP和HIP+HT处理后孔隙的消除对εf有积极影响,因为位错密度降低和位错在亚晶界重排等回复过程,使HIP和HT处理后屈服强度变低,而HIP处理后MxCy型碳化物在晶界偏析使εf降低。Deng等[12]通过SLM制备的IN718材料具有非常细的胞状枝晶结构,存在相对较弱的织构且枝晶间析出细小Laves相,垂直方向抗拉强度比水平方向低而塑性更高,其机理是结晶特征、残余应力、位错积累量存在差异,热处理显著提高材料强度但降低其塑性。表1是SLM制备典型镍基合金后续热处理之后的室温力学性能。

图2 热等静压/热处理试样YOZ面的SEM组织和EDS能谱[10] (a),(b)HIP处理后样品组织;(c)HIP+HT处理后样品组织 ;(d) 图(b)方框中析出相的EDS能谱Fig. 2 SEM microstructures on the YOZ plane of the HIP/HT sample and EDS spectrum[10] (a),(b) microstructures of HIP sample;(c) microstructures of samples after HIP and HT;(d) EDS result of the precipitated phase marked by square frame in Fig.(b)

表1 SLM制备典型镍基合金的室温力学性能Table 1 Room temperature mechanical properties of typical nickel-based alloys prepared by SLM

1.2 钛合金及钛基复合材料

钛合金具有密度低、比强度高、抗腐蚀性能好、工艺性能好等优点,是较为理想的航空航天结构材料,SLM成形工艺比较成熟的钛系合金材料主要有TA15、TC4、TC11等。TiAl合金、NiTi形状记忆合金等是SLM材料研发的热门方向,TiAl合金因其高比弹性模量及良好的抗蠕变、高温强度、抗氧化性能等,应用前景非常好,而NiTi形状记忆合金因其独特的超弹性和形状记忆特性,目前得到广泛关注和研究。

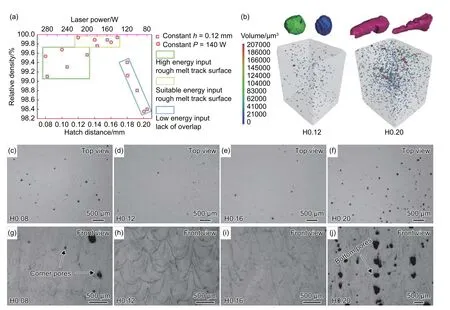

Ma等[17]使用Ti、Al、TiC粉末SLM制备TiC颗粒增强TiAl基复合材料,并研究TiC在复合材料中的冶金行为。Zhou等[18]以扫描间距为变量SLM成形多组金属间化合物Ti-22Al-25Nb试样(图3),其物相构成主要是无序β相与O相,微观结构随扫描间距的增加而变化,在0.16 mm扫描间距时获得最高的力学性能(极限抗拉强度1144.2 MPa,伸长率24.25%),这归因于高密度位错、良好的相特征、高相对密度等因素。Li等[19]研究SLM制备Ti-48Al-2Cr-2Nb/RGO(氧化还原石墨烯)激光扫描间距对材料组织结构、相演变及纳米硬度的影响,SLM成形的组织主要由大角度(>15°)晶界(HAGBs)和α2(Ti3Al)相构成,随着激光扫描线间距由80 μm增大到140 μm,平均晶粒尺寸由10.13 μm减小到8.12 μm,HAGBs和α2也同时减少,而纳米硬度呈增加趋势。Cao等[20]SLM制备高弹性热效应的Ni-Ti形状记忆合金,发现沉淀硬化导致高熵变和高屈服强度,通过改变SLM工艺参数和后处理来调控其相变温度,可获得可调节的高弹性效应。西北工业大学王硕等[21]研究SLM工艺参数对沉积态块状Ni50.8Ti49.2组织及性能的影响,结果表明随能量输入的升高,组织缺陷逐渐降低,沿沉积方向显微组织由短粗的柱状晶演变为细长的柱状晶。

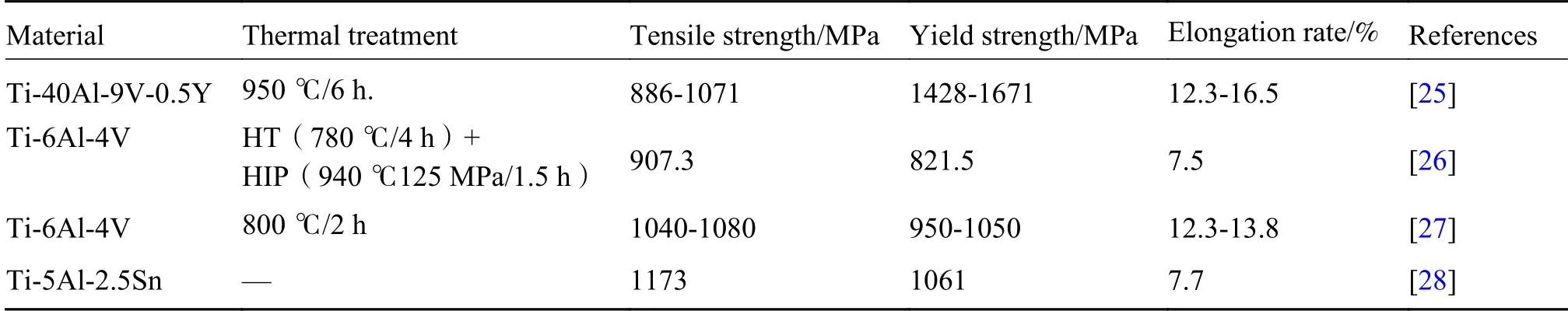

图3 工艺参数对成形件致密化行为的影响[18] (a)扫描间距和激光功率对不同样品相对密度的影响;(b)扫描间距为0.12 mm和0.20mm样品的微CT结果;(c)~(f)为俯视图观察得到的图像;(g)~(j)为从正视图观察的熔池中的孔洞Fig. 3 Effect of processing parameters on densification behavior of as-printed samples[18] (a)relative densities of the as-fabricated samples with varied hatch distance and laser power;(b)micro-CT results of the samples processed at a hatch distance of 0.12 mm and 0.20 mm,respectively;(c)-(f)observation of pores from top view;(g)-(j)observation of pores within melt pools from front view

SLM材料存在明显的各向异性,Sun等[22]研究打印方向对SLM制备Ti6Al4V材料拉伸和疲劳性能的影响,制备三种不同构建方向(0°、45°、90°)的Ti-6Al-4V样品并测试应力应变曲线、S-N曲线和裂纹扩展速率曲线,结果表明成形方向对疲劳性能有影响,但对疲劳裂纹扩展速率影响不大,45°试样具有最好的拉伸性能和疲劳性能。柯林达等[23]建立SLM热-结构耦合瞬时动态有限元模型,探究激光扫描速率和铺粉层厚度对成形钛合金薄壁件应力演变的影响,结果表明,在热循环作用下SLM成形钛合金薄壁件的应力演变呈周期性变化,热应力极大值在加热阶段先增加后减小,最后在冷却阶段趋于稳定并接近残余应力值。在动载荷条件下,SLM成形件缺陷对疲劳性能的影响是当前研究热点,Zhang等[24]研究高载荷状态下SLM Ti-6Al-4V材料的低周疲劳(LCF)性能。在低应变幅值下,打印态Ti-6Al-4V的LCF性能优于锻造Ti-6Al-4V,在高应变幅值下,SLM材料的孔隙率对材料有更大的影响,锻造Ti-6Al-4V的LCF性能优于打印态材料,退火使得晶粒粗大造成SLM材料LCF性能降低。表2是典型SLM钛合金材料在热处理条件下的力学性能。

表2 SLM制备典型钛合金的力学性能Table 2 Mechanical properties of typical titanium alloys prepared by SLM

1.3 铝合金及铝基复合材料

铝系合金具有质量轻、热传导性能高等优点,在航空航天领域应用也比较广泛。对于SLM工艺而言,铝系合金对激光的反射率大、热导率高,其成形性因成分不同而差异较大。目前采用SLM制备铝系合金材料主要有Al-Si、Al-Cu、Al-Mg-Si、Al-Zn等[29-31],其中Al-Si系具有较好的成形性能。随着航空航天构件对材料性能要求的不断提高,开发新型高性能铝系复合材料是当前发展的趋势。

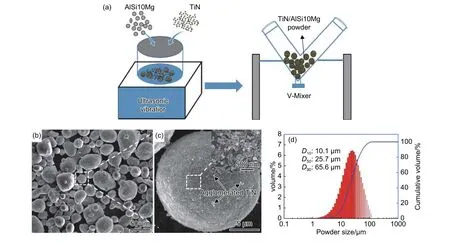

在SLM成形高性能铝基复合材料的研究方面,Lin等[32]研制纳米TiC增强铝基复合粉体并采用SLM工艺制备铝基复合材料,成形件的屈服强度高达1000 MPa、塑性超过10%、杨氏模量约为200 GPa。Gao等[33]进行TiN/AlSi10Mg复合粉体制备,并研究扫描速度对TiN纳米颗粒增强AlSi10Mg复合材料的微观结构、颗粒分布状态和摩擦性能的影响(图4),由于激光吸收能力的显著提高,复合粉末具有更好的成形性,通过提高扫描速度可显著减小复合材料的平均晶粒尺寸,TiN颗粒均匀分布并与基体形成良好的结合。对现有铝系材料进行合金化也是提高材料性能的途径,Jiang等[34]设计了一种微量合金元素(0.4%Sc和0.25%Zr)的新型钪锆改性裂纹敏感性较强的7075铝合金,系统分析工艺参数对激光选区熔化试样组织和力学性能的影响。SLM成形高性能材料,裂纹及变形的存在严重影响零部件的成品率,研究裂纹的形成机理和扩展机制对于抑制SLM打印件裂纹具有重要的意义,采取优化SLM工艺参数、路径规划设计、合理添加支撑等措施是抑制裂纹、减少变形的有效途径。

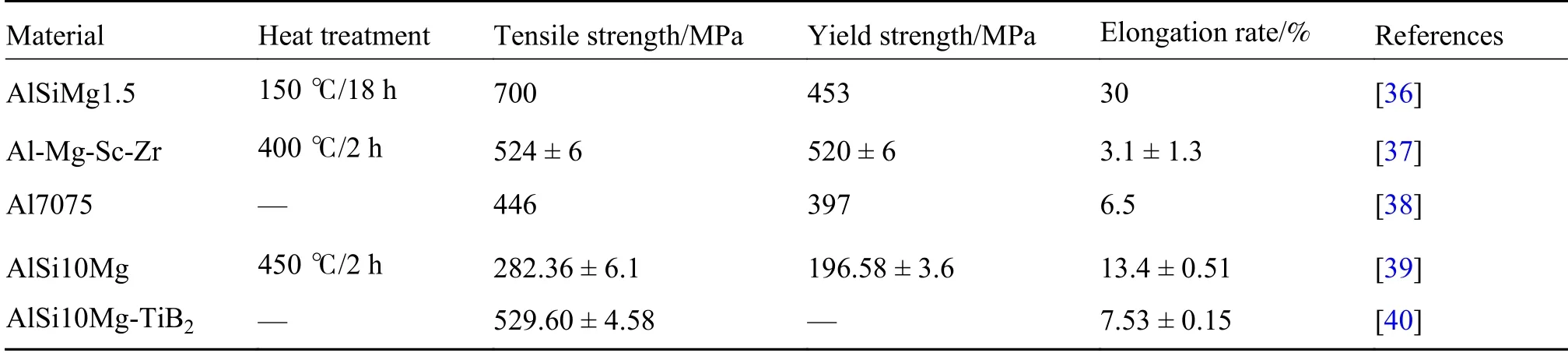

成形后进行后续热处理也是提高铝系材料性能的重要途径,邹田春等[35]研究SLM制备AlSi7Mg合金沉积态、不同退火态及不同固溶/时效态的微观组织和显微硬度。沉积态微观组织主要由网状Si相和α-Al基体组成,随着退火温度的升高,网状微观组织逐渐消失且显微硬度降低。固溶/时效态网状微观组织消失,颗粒状Si析出相分布在Al基体中。随着固溶温度的升高,微观组织中Si颗粒的尺寸变大,显微硬度增加。随着退火温度固溶温度的升高,热处理态微观组织比沉积态更加均匀,显微硬度值离散程度降低。表3是SLM典型铝系材料的力学性能,可以看出AlSi10Mg-TiB2增强复合材料的力学性能明显高于AlSi10Mg合金,体现出颗粒增强铝系复合材料在材料强韧化方面的优势。

1.4 铁基合金

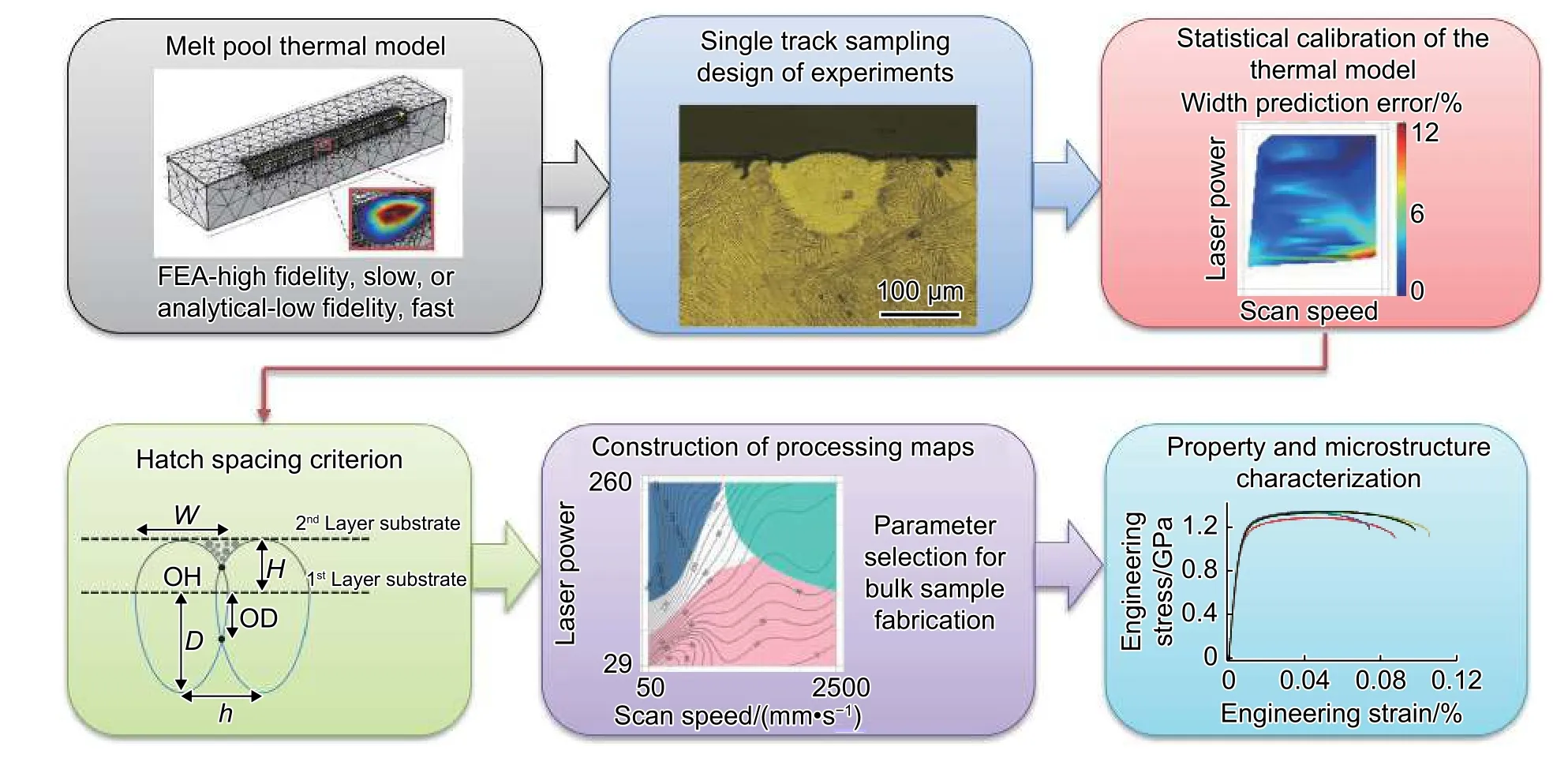

SLM成形铁基合金领域涉及材料牌号较多,目前比较重视对高强钢的研究。美国德州A&M大学[41]采用SLM工艺成形低合金超高强度马氏体钢AF9628,建立零件制造过程参数优化框架,利用Eagar-Tsai模型预测熔池几何形状并构建SLM AF9628的工艺图(图5),获得抗拉强度1.4 GPa、伸长率11%的高强钢材料。因SLM成形过程具有快速加热、快速凝固的热循环特点,材料内应力较高且存在组织不均匀现象,通过粉末床预热实现热梯度调控可显著降低内应力,预热温度的高低将影响材料组织结构及力学性能,目前SLM设备的极限预热温度最高可达500 ℃。Mertens等[42]分析预热温度对SLM H13钢的组织、力学性能和残余应力的影响,发现预热温度达到400 ℃时SLM成形的H13钢抗拉强度达到1.9 GPa。

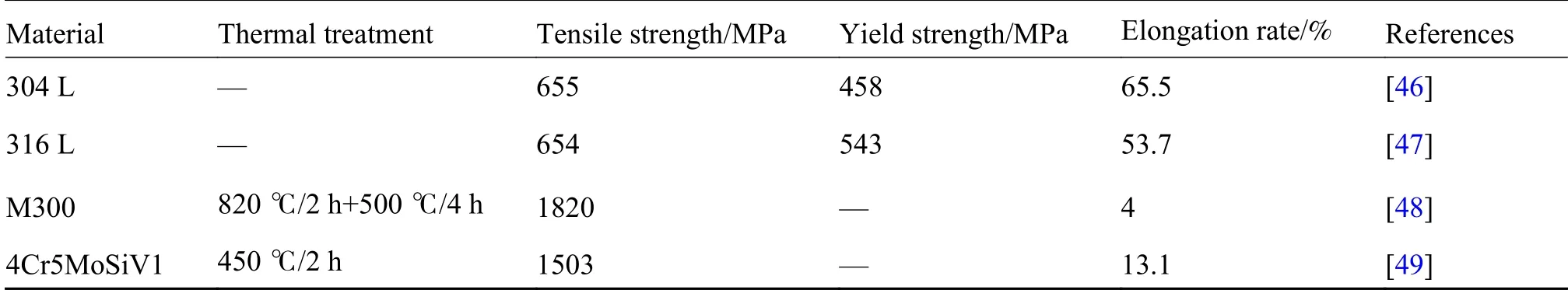

成形态材料的后续热处理可显著改善材料的强韧性匹配,表4中是几种典型铁基合金的力学性能,另外铁基材料成形过程易产生氧化物夹杂并显著影响材料性能,如何将氧化物夹杂无害化是目前研究的热点。Nong等[43]采用SLM成形沉淀硬化不锈钢15-5PH,热处理(1040 ℃/0.5 h固溶处理+482 ℃/1 h时效处理)后其抗拉强度达到1.496 GPa且伸长率为14.4%,获得高强韧性的原因在于SLM材料热处理之后实现细晶强化且拉伸过程部分残余奥氏体转变为马氏体,且氧化物夹杂实现纳米化,近球形纳米尺度氧化物阻碍位错运动。Polatidis等[44]在低功率条件下SLM制备Fe-Cr-Ni钢得到近乎随机的晶体织构,但经原位拉伸和中子衍射发现,尽管材料存在较多孔隙,但仍具有高延展性和显著的应变诱发马氏体相变。Li等[45]通过SLM制备具有高强韧性的Fe-Co-Cr-Ni-Mn高熵合金,随着铁基金属中非晶相含量的增加,材料具有更高的强度和优异的断裂韧性。高熵合金具有潜在的工程应用价值,材料的成形性、组织均匀性及冶金质量的控制需要深入研究。

图4 超声振动和V型混合装置的示意图(a),TiN/AlSi10Mg复合粉末的SEM图像(b),(c)和2%TiN/AlSi10Mg复合粉末的粒度分布(d)[33]Fig. 4 Schematic diagram of ultrasonic vibration and V-type mixing devices(a),SEM images of TiN/AlSi10Mg composite powder(b),(c)and particle size distribution of the 2 % TiN/AlSi10Mg composite powder(d)[33]

表3 SLM制造典型铝系合金的力学性能Table 3 Mechanical properties of typical aluminum alloys manufactured by SLM

航空航天领域涉及的材料体系比较多,限于篇幅不能全面介绍该领域新材料、新工艺的研究。航空航天领域的材料要求极其严格,现有粉末材料的兼容性(适应性)不甚理想,主要体现在:(1)SLM打印态材料与原始设计同种材料的性能差异显著;(2)采用一种粉末材料适应或匹配原始设计同体系多种材料的能力不太突出;(3)粉末材料与不同SLM设备之间的兼容性需要提高。目前,有关粉末材料兼容性方面研究的报道较少。材料的种类不同而导致其物理性能、成形性有较大差异,SLM成形过程中的裂纹控制、减少缺陷及形性调控等对材料工作者任重道远,需要突破瓶颈拓宽更广阔的应用空间。

图5 SLM成形AF9628钢的研究流程图[41]Fig. 5 Research flow chart of SLM formed AF9628 steel[41]

表4 SLM制造典型铁基材料的力学性能Table 4 Mechanical properties of typical iron-based materials manufactured by SLM

2 SLM技术在航空航天领域的典型应用

2.1 一体化复杂内流道结构

一体化复杂内流道结构的制造是SLM技术应用较多的层面。GE公司采用颠覆性的SLM技术实现LEAP发动机燃油喷嘴的一体化设计与制造(图6(a)),将原有20个组件集成为具有复杂内流道整体结构的燃油喷嘴[50],零件耐用度提高5倍,质量减轻25%且经济效益提高30%,产量达到3.5~4.0万件/年。航天Launcher公司与合作伙伴3T、EOS开发3D打印铜合金(CuCrZr)小型火箭发动机复杂冷却通道集成部件并完成点火测试,3D打印的E1发动机铜合金部件可承受实际工作环境,发动机冷却效率显著提升。NASA工程人员通过SLM技术打印首个全尺寸铜合金火箭发动机,完成3D打印燃料薄膜冷却燃烧室的开发,制造速率提高10倍而成本降低50%以上,燃烧室高强度GRCop-42铜合金内衬(前身为GRCop-84[51])由200多个复杂通道建立在内外衬套壁之间(图6(b))。美国Aerojet Rocketdyne公司成功完成全尺寸增材制造RL10火箭发动机铜合金推力室组件的热实验(图6(c)),验证3D打印铜合金推力室和镍基高温合金主喷射器的性能,提高零件的性能和可靠性,大幅降低元件生产成本并缩短制造周期。

2.2 小型燃气涡轮发动机

无人机、小型飞行器等对发动机的小型化提出重要需求。2015年,澳大利亚莫纳什大学的研究团队采用SLM技术制造了世界上第一台燃气涡轮发动机(GTE)(图7(a)),为国防公司赛峰(Safran)和阿迈罗(Amaero)打印涡轮发动机部件。GE公司航空增材制造开发中心采用SLM工艺制造30 cm长、20 cm高的燃气涡轮发动机(图7(b)),燃气轮机发动机测试时转速可达到33000 r/min。2017年,GE公司采用增材制造技术生产了第一台商业化3D打印涡轮螺旋桨发动机(ATP),零件数量从855个减少到12个,质量减少5%且燃油消耗降低20%,发动机整体性能提高10%。俄罗斯航空材料研究所用镍铝基合金粉末采用SLM技术制造并测试无人机小型燃气涡轮发动机[52]。

图6 一体化复杂内流道结构件的SLM制造[50-51] (a)燃油喷嘴;(b)燃烧室铜合金内衬;(c)火箭推力室热实验Fig. 6 SLM manufacturing of integrated complex internal runner structure[50-51] (a)fuel nozzle;(b)copper alloy lining of combustion chamber;(c)thermal test of rocket thrust chamber

服役环境下高温合金叶片的热力耦合将影响发动机的耐久性。在SLM高温合金导向叶片中设置内冷结构是提高材料抗高温性能的方式之一。SLM制造复杂冷却内腔结构的航空发动机涡轮叶片,在材料力学性能、表面粗糙度、位置及型面公差、气膜孔收缩率及机械加工定位点等方面依然存在挑战,需要突破SLM制造涡轮叶片制备过程的难点问题[53]。西门子公司采用创新的内部几何设计和尾部扩散扰流结构,并采用SLM制备多晶镍基高温合金涡轮叶片(图8),复杂的内部通道、交错肋和孔结构可最大限度提高热传递和冲击冷却效果,叶片已通过1250 ℃极端温度、13000 r/min旋转速度条件下的满负荷考核[54]。发动机叶片在高速旋转状态下内部微缺陷和力学性能的演变需要深入研究,对于提高内部质量控制并促进SLM制造镍基高温合金叶片的应用有重要意义。

2.3 轻量化结构

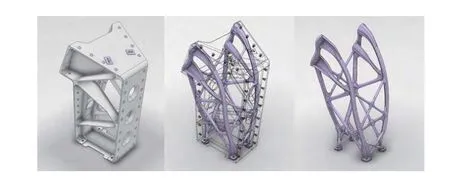

轻量化结构对航空航天的装备制造至关重要,采用拓扑优化和点阵结构设计是实现零部件轻量化的主要方法,拓扑优化与SLM技术在航空航天高性能零部件的轻量化方面相辅相成。Shi等[55]针对重载航空航天支架(图9),充分考虑机械力和温度负荷,通过热弹拓扑优化进而SLM增材制造零件的质量减少18%以上。Tomlin等[56]采用Ti6Al4V材料制造拓扑优化的A320机舱铰链支架,零件质量仅为326 g且减重64%,在应力310 MPa、40万次循环条件下的疲劳测试满足强度要求。空客防务公司通过拓扑优化设计铝合金支架,去掉44个铆钉形成一体化结构(图10),减重35%的同时结构刚度提高了40%,该支架安装在Eurostar E3000通讯卫星上[57]。

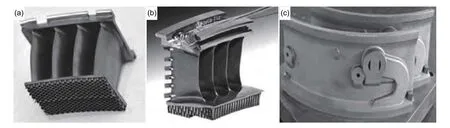

点阵结构设计同样是零部件实现减重的重要途径,点阵结构设计与拓扑优化密不可分,点阵结构可进一步拓扑优化[58]。Tancogne等[59]通过SLM技术制造相对密度约为0.3的八角形桁架晶格结构,并进行静态和动态载荷条件下的压缩实验,应变速率高达1000 s–1时仍具有出色的能量吸收材料特性。西北工业大学朱继宏等[60]针对卫星天线支架结构,进行宏观结构拓扑构型和点阵填充样式的匹配设计,动响应和质量比原有结构分别降低25%和17%。德国MTU公司SLM制造PW1100GJM发动机涡轮机匣的内窥镜轮毂,在叶片磨损和损伤的指定间隙使用内窥镜进行检查,MTU公司SLM制造密封托架,其整体蜂窝结构的内环安装在高压压气机内(图11)[61]。

图8 西门子公司SLM制备的多晶镍基高温合金叶片[54] (a)装配打印的叶片;(b)单个叶片Fig. 8 Polycrystalline nickel-based superalloy blade prepared by SLM of Siemens[54] (a)assembling of printed blades;(b)single blade

图9 通过拓扑优化设计和SLM技术制造的重载航空航天支架[55]Fig. 9 Heavy-duty aerospace support manufactured by topology optimization design and SLM technology[55]

图10 Eurostar E3000通讯卫星铝合金支架拓扑优化[57]Fig. 10 Topology optimization of aluminum alloy bracket for Eurostar E3000 communication satellite[57]

图11 MTU公司SLM制造带有蜂窝点阵结构内环的发动机部件[61] (a),(b)蜂窝结构的内环;(c)密封托架Fig. 11 MTU SLM manufactures engine parts with an inner ring in a honeycomb lattice structure[61] (a),(b)inner ring of honeycomb structure;(c)seal bracket

2.4 仿生结构

航空航天对高性能材料及功能结构的迫切需求促使研究人员关注天然或生物材料,许多高强度和轻量化的设计灵感来源于自然界。研究者通过研究生物的微观组织并开发性能优异的仿生结构,仿生结构和增材制造相结合是目前研究的热点方向之一[62-64]。由精细骨状多孔结构的启发,空客公司采用SLM技术制造经过仿生轻量化设计的A350 XWB Ti合金托架部件,该部件比常规锻造件或铣削件减重幅度大于30%,经微喷砂表面处理及后续热处理可达到轧制材料的疲劳强度值。另外,由黏菌(silme mold)自适应网络结构的启发并基于模拟细胞结构生长的算法,空客和Autodesk公司采用SLM制造复杂格子结构(图12),材料选用新研发的高强Al-Mg-Sc合金(scalmalloy),成形零件具备高强度、低质量的特点并用于机舱隔离结构,零件质量仅为27.2 kg,比原构件减轻45%[65]。美国NASA将仿生蟹爪结构(BCCS)应用到凤凰号火星探测器的软起落架系统,该系统最关键的部分是可展开和可锁定的着陆腿机构,主要包含嵌入缓冲铝蜂窝材料的支柱和多功能二级撑杆,具有非常出色的强韧性。因此,基于仿生结构设计,使得SLM工艺不断获取新的优异功能结构,在航空航天领域发挥着提高力学性能、减重等重要作用。

图12 空客公司采用SLM技术制造仿生设计的机舱隔板结构[63] (a)仿生隔板结构图;(b),(c)仿生隔板实物图Fig. 12 Airbus uses SLM technology to manufacture the bionic designed of the cabin partition isolation structure[63] (a)bionic partition structure diagram;(b),(c)bionic partition physical diagram

3 SLM技术面临的挑战及发展趋势

SLM技术突破零件结构形态的约束并可制造任意复杂结构,通过优化结构设计减轻质量、提高力学性能,在航空航天领域获得较多应用但远未达到预期,深层次的高端应用存在急需解决的关键瓶颈问题,在科学和技术领域面临诸多挑战。

(1)SLM高性能材料内部存在弥散、随机分布且形状不规则的微介观冶金缺陷,成为制约SLM技术航空航天高端应用的瓶颈问题。微介观缺陷主要包括微裂纹、气孔、未熔合孔隙、氧化物夹杂等,其形成原因涉及粉末质量、成形工艺、路径规划、舱体氧含量等多种因素,冶金缺陷的存在显著影响材料的使役性能,特别是高温高速旋转部件、长期承受交变载荷结构件等的疲劳性能。因此,提高SLM材料的冶金质量及致密度非常重要。高性能粉体材料的设计及高纯制备、SLM成形工艺优化、成形过程在线监测、HIP处理等是解决该问题的有效途径,SLM成形高性能材料的裂纹和变形问题,采取优化SLM工艺参数、路径规划设计、合理添加支撑等措施是抑制裂纹、减少变形的有效途径。材料内部氧化物的无害化处理原理、HIP过程裂纹孔洞愈合机理、服役过程热力耦合分析及微缺陷演变机理等将是研究的重要方向。

(2)SLM材料存在各向异性的冶金特征、非均匀组织结构以及介稳相转变等对材料的性能产生显著影响。各向异性的冶金特征取决于激光熔池的凝固特性、构建方向与扫描方向的介观结构差异以及成形过程的热梯度分布等因素。SLM材料是由微小熔池多道搭接而成,因此在微观上为非均匀组织结构。另外,SLM材料是典型的快速凝固组织,内部存在的介稳相在外部条件诱导下将进一步产生相变。SLM过程的温度梯度、凝固参数的调控以及后续热处理(HIP、固溶处理、退火等)等是解决材料各向异性的重要手段,可促进组织均匀性以及介稳相转变,减小变形、开裂倾向并增加尺寸稳定性。原位合金化可促进非自发形核实现晶粒等轴化和晶粒尺寸变化,有望成为材料组织结构及性能精准调控的有效方法。

(3)SLM技术成形尺寸的限制及成形零件的经济性,是SLM技术应用的重要制约因素。由于成形尺寸的限制,SLM技术在制造大尺寸航空航天零件方面受到限制,因此,大尺寸、高效率的SLM设备的研制目前是该领域需要实现的突破,同时发展SLM分体打印+激光焊接(或电子束焊接)的复合制造技术也是突破尺寸限制的有效途径。目前,高端粉体材料较多依赖进口,SLM制件的价格普遍昂贵,诸多用户难以接受,今后应在低成本粉体材料的制备、粉体材料循环利用等方面实现突破。

(4)SLM标准体系相对欠缺,是限制SLM技术实现批量化产品工业应用的重要因素。任何技术的大范围工业化应用,皆离不开标准体系的保驾护航。SLM属于颠覆性技术,需要从设计端做开创性的工作,同时在制造端进行大量的工艺可靠性测试、考核验证等,并逐步形成标准体系。目前虽然已经制定一定数量的国家标准及行业标准,但需要继续补充和完善,通过大量的细致工作实现关键标准由点到面的串联并形成标准体系。

(5)SLM粉末材料存在兼容性,适用性较低的问题。提高粉末材料兼容性的意义在于减少粉体制备的种类、繁重的激光3D打印工艺开发及复杂的后续热处理工艺。随着SLM技术的发展,国内的制粉装备及制粉工艺得到了急速扩展和开发,但制粉质量仍需要大幅度提升。粉末质量与材料的冶炼工艺水平、杂质含量控制、雾化工艺等密不可分,材料冶炼过程的控制极其关键,通过夹杂物、微量元素成分的调控而制备高纯粉体材料是目前发展的方向,将进一步缩小与国外制粉质量的差距,从而在粉末材料的兼容性方面获得显著提升。