基于ProCAST的高Nb-TiAl合金叶轮熔模铸造

刘金虎, 纪志军, 李 峰, 冯 新, 余 稳, 丁贤飞, 南 海

(1.中国航发北京航空材料研究院 铸造钛合金技术中心,北京 100095;2.北京百慕航材高科技股份有限公司,北京100094;3.北京市先进钛合金精密成型工程技术中心,北京 100095)

γ-TiAl合金轻质高强、高温强度与抗氧化抗蠕变性能较好,是一种极具潜力的高温结构材料,近年来已经成功应用于汽车发动机叶轮与飞机发动机涡轮叶片等构件[1-4]。通过在γ-TiAl合金中加入5%~10%(原子分数)的Nb可以使室温塑性与蠕变和抗氧化性能有较好的匹配,近年来得到了较多的研究与发展,此类合金称为高Nb-TiAl合金[5-11]。汽车发动机叶轮的服役环境要求合金具有优异的高温强度和耐腐蚀性,同时较低的比重可有效提升发动机起动速度与瞬态响应性能,减少废气排放。高Nb-TiAl合金的密度(3.9~4.2 g/cm3)约为镍基高温合金的一半[12],适合应用在叶轮上。

美国、日本、德国、瑞典等国都已经成功研制使用了TiAl叶轮,三菱重工将TiAl叶轮在三菱赛车上装机使用[13]。由于叶轮结构复杂,曲面加工难度较大,现有的研究多采用熔模精密铸造,但高Nb-TiAl合金的熔点高、黏度大、活性高等问题[14-15],使得熔模铸造的难度较高,高Nb-TiAl合金的流动性随着Nb含量的增高而降低,叶轮最薄处仅为2.5 mm,完整充型的难度较高;高Nb-TiAl熔点高、收缩率大,精铸件容易形成缩孔缩松等缺陷。用传统的试错法成本高时间长,采用数值模拟的方法可以有效提升研发效率。目前TiAl精铸数值模拟研究发展较快[16-20],但高Nb-TiAl的研究较少,缺乏薄壁件在实际生产条件下的精铸研究。

本工作采用ProCAST软件对叶轮熔模铸造方案进行数值模拟,通过对叶轮浇注方式的仿真计算,得到优化的方案,进行熔模精密铸造,并对铸件进行解剖分析与力学性能检测。

1 实验材料及方法

1.1 三维模型设计

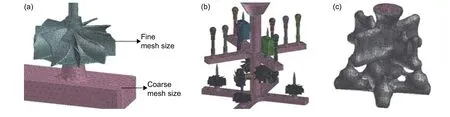

图1为三维建模软件UG建立浇注系统的三维模型。浇注系统由浇口杯、中心浇道、横浇道、浇口、冒口等组成。由于叶轮最薄处仅有1.5 mm,是典型的薄壁结构件,为了保证完整充型,设计了300 mm高的中心浇道与50 mm高的浇口杯,提供充足的充型压力。为保证力学性能与铸件的一致性,在上层横浇道设置了附注试样,包括标准拉伸试棒与断裂韧度试块。为了提缩与出气,在铸件与试棒上方都设置了出气针与冒口。将三维模型导入Meshcast软件中进行网格划分,为保证模拟计算的精度与速度,铸件网格划分尺寸较小,如图1(a)所示;而浇道划分尺寸较大,划分完成后共有节点1106890个,体网格6878965个,如图1(b)所示;最后设置了10层共10 mm厚的氧化钇型壳,如图1(c)所示。

图1 浇注系统三维模型与网格划分 (a)铸件网格划分;(b)铸件与浇道设计;(c)铸件外多层氧化钇陶瓷型壳Fig. 1 3D model of pouring system and meshing result (a)casting mesh division;(b)casting and runner design;(c)multi-layer yttrium oxide ceramic shell outside the casting

1.2 边界条件与热物性参数选择

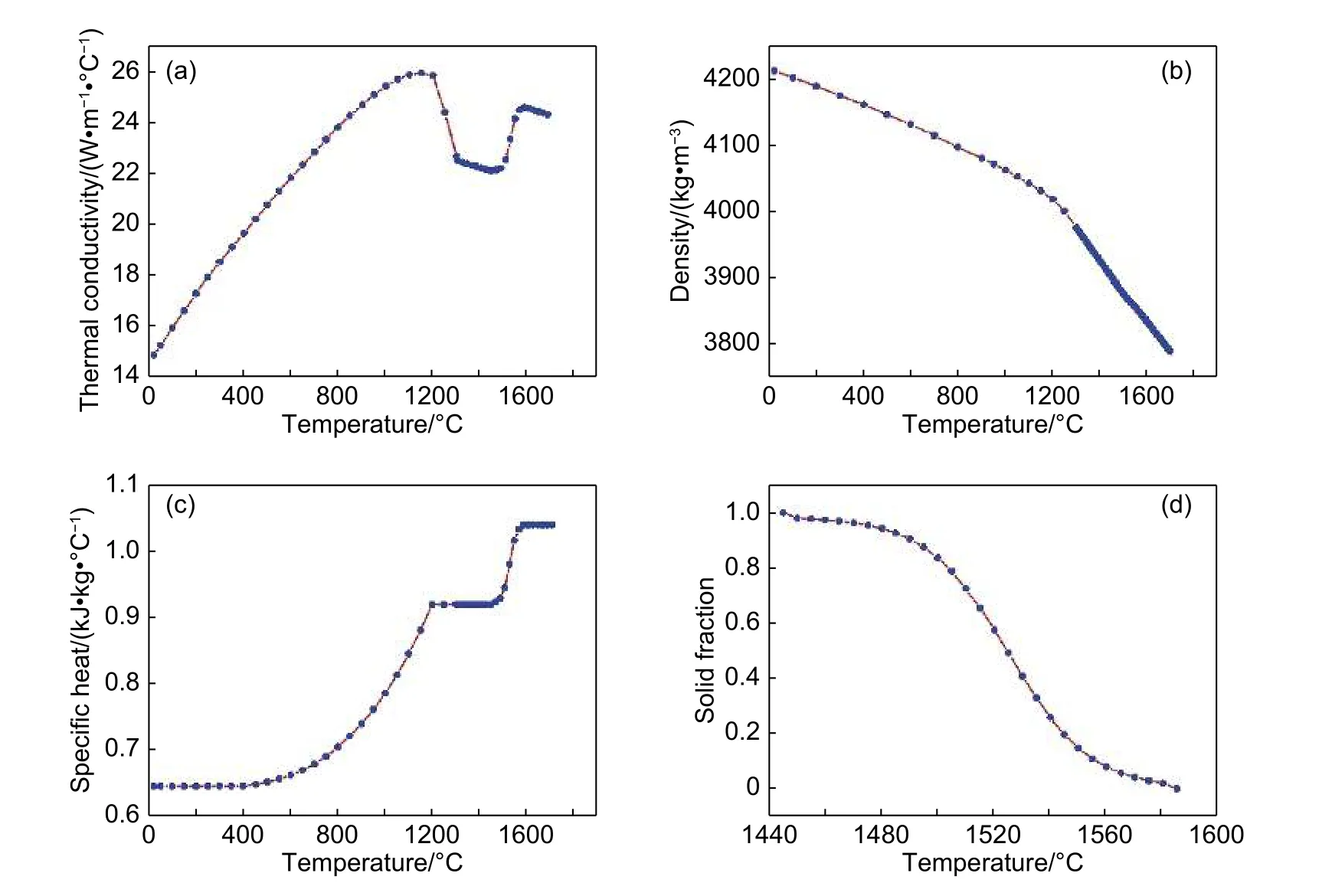

铸件母合金材料为Ti-45Al-8Nb-0.7Cr-0.5Si-0.2B;图2为热物性参数,由ProCAST软件内置数据库得来。合金的液相线温度1585 ℃,固相线温度1445 ℃。型壳采用氧化钇陶瓷型壳,其热物性参数由商用数据库得来。

图2 合金热物性参数 (a)热导率λ;(b)密度ρ;(c)比热容c;(d)固相率Fig. 2 Properties of the alloy (a)thermal conductivity λ;(b)density ρ;(c)specific heat c;(d)solid fraction

1.3 熔炼浇注、试样解剖与力学性能分析检测

实验所用合金材料采用0级海绵钛、铝豆和中间合金,压制电极后,采用真空感应凝壳炉与真空自耗电极电弧熔炼炉进行三次熔炼,获得ϕ120 mm ×240 mm的铸锭。在20 kg水冷铜坩埚真空感应熔炼炉中进行重力浇注,熔炼功率约为 450 kW。使用氧化物陶瓷型壳,型壳预热温度800 ℃。浇注温度1600 ℃,冷却至200~300 ℃时取出。

图3为叶轮叶片的解剖图。在叶轮轴心部位进行沿轴向的剖面解剖,取样后进行金相观察与分析,并对叶轮与试棒进行X射线检测。使用Bruker D8 Advance X-ray diffractometer进行XRD测试。使用Zeiss SUPRA 55进行SEM测试。

叶轮与附注试棒进行1260 ℃/170 MPa/4 h热等静压后,将附注试棒加工成拉伸试棒使用,进行室温和高温拉伸实验。室温温度为23 ℃,高温温度选取800 ℃、850 ℃、900 ℃,每个温度点测试三根试棒取平均值,采用INSTRON 5982型拉伸试验机测试拉伸性能。

图3 叶轮解剖方法 (a)沿中心解剖,于轴心处取样;(b)沿横截面解剖,于叶片处取样;(c)沿纵截面解剖,于叶片处取样Fig. 3 Impeller dissection method (a)dissection along longitude,sampling at the axis;(b)dissection along the cross section,sampling at the blade;(c)dissection along the longitudinal section,sampling at the blade

2 结果与分析

2.1 模拟仿真优化

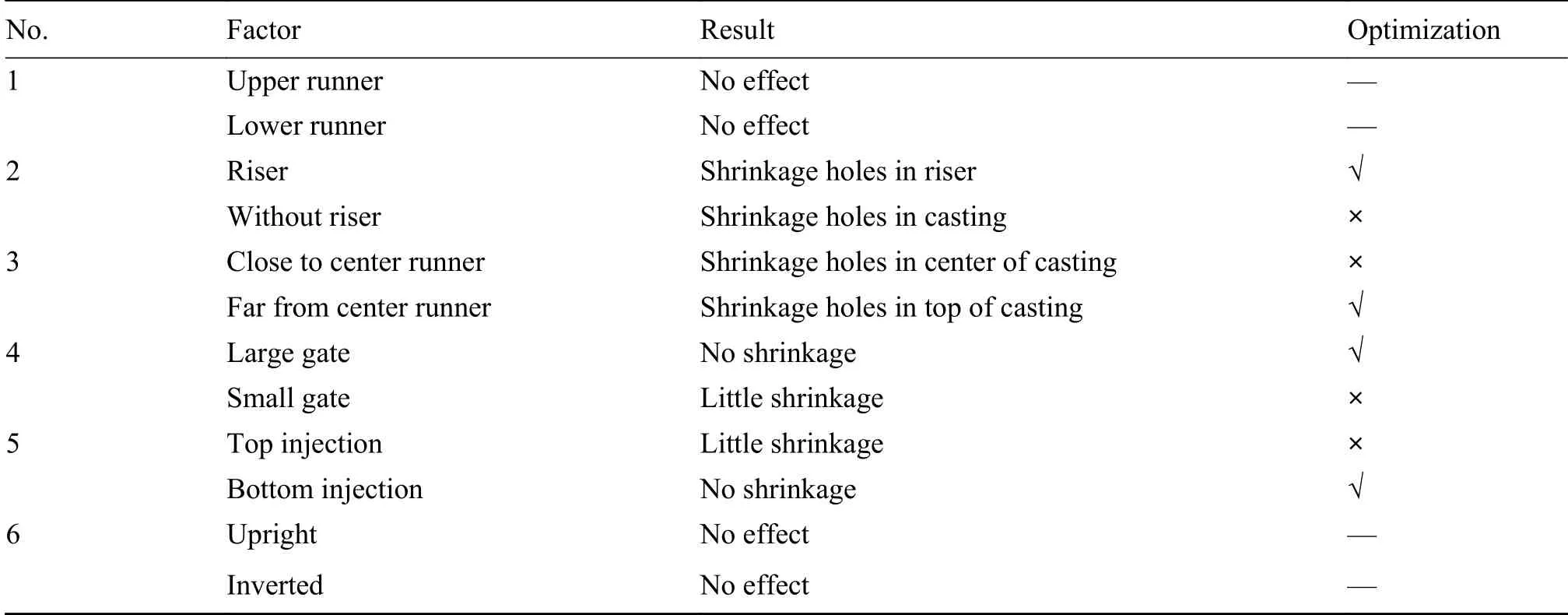

表1为原方案因素设置及计算结果,叶轮设置了6种因素:(1)上层与下层;(2)有冒口与无冒口;(3)靠近中心浇道与远离中心浇道;(4)大浇口与小浇口;(5)顶注式与底注式;(6)正置与倒置。

表1 原方案因素设置及计算结果Table 1 Factor setting and calculation result of the original scheme

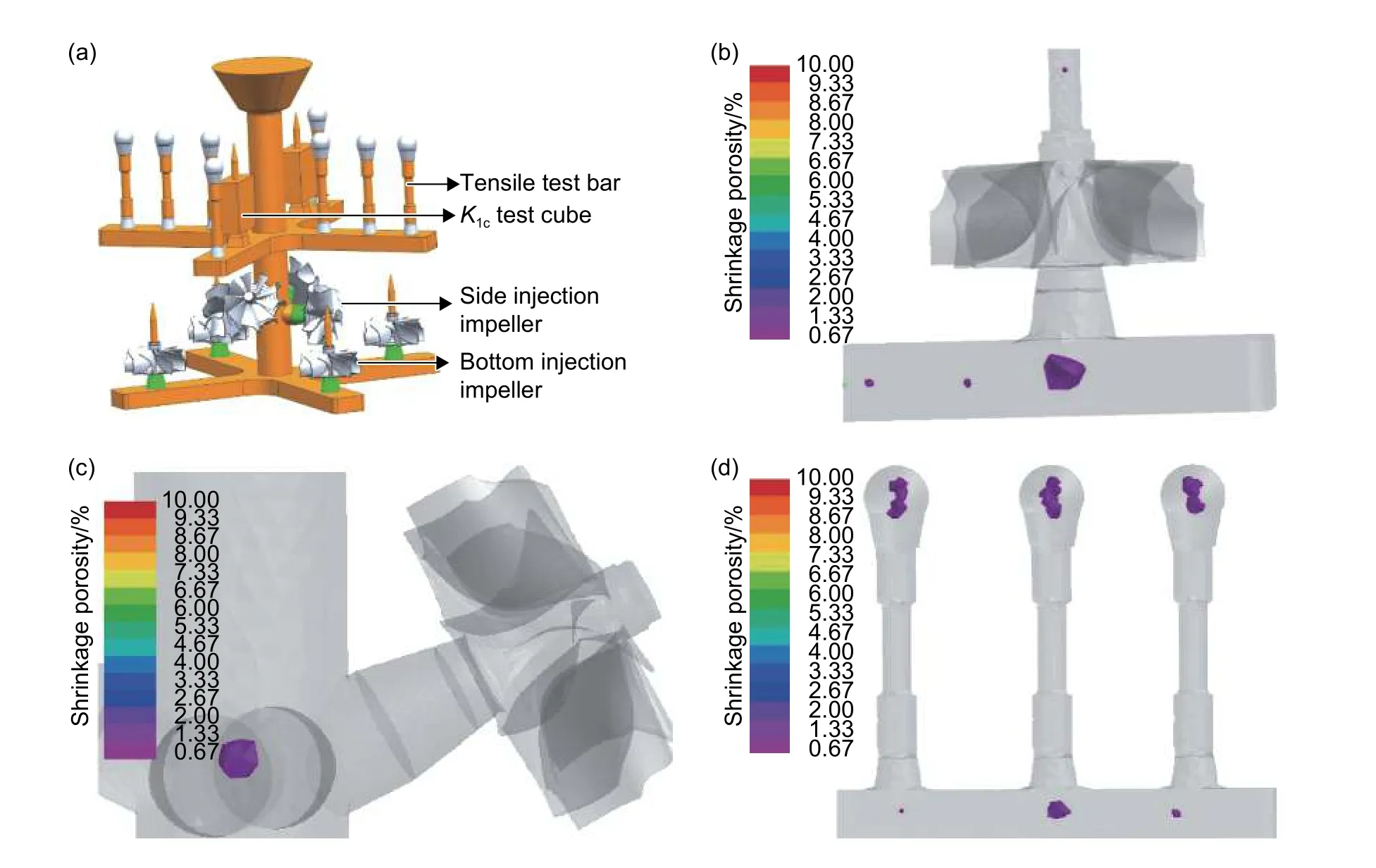

图4为各种因素下浇注系统中缩孔缩松分布计算结果。图4(a)为原方案三维模型,原方案计算结果表明:1、6两因素对叶轮的充型凝固过程影响不大;图4(b)为5因素的计算结果,顶注式叶轮轴心部会形成缩孔缩松,由于重力作用,即使在顶注式叶轮底部加上冒口,最后凝固区依然会在叶轮轴心部中上方,所以顶注式叶轮不适合该浇注系统;图4(c)为3因素的计算结果,靠近中心浇道的叶轮缩孔缩松形成位置靠上,说明越靠近中心浇道温度越高,浇道对叶轮的补缩效果更明显;图4(d)为2因素的计算结果,加上冒口后缩孔从铸件中转移到了冒口里,保证了铸件本体的质量。综上所述,应选用大浇口、有冒口、底注式、靠近中心浇道的方案。

图4 原方案各种因素下浇注系统中缩孔缩松分布计算结果 (a)原方案三维模型;(b)顶注式与底注式计算结果;(c)靠近中心浇道与远离中心浇道计算结果;(d)最优组合:靠近浇道、大浇口、有冒口、底注式Fig. 4 Calculation results of shrinkage cavity and porosity distribution in gating system under various factors in original scheme(a)three-dimensional model of original scheme;(b)calculation results of top injection and bottom injection;(c)calculation results of close to center runner and far from center runner;(d)optimal combination:close to runner,large gate,riser,bottom injection

图5 优化后方案及模拟仿真计算结果 (a)优化后三维模型;(b)优化后叶轮中无缩孔分布;(c)优化后侧注式叶轮中无缩孔分布;(d)优化后拉伸试棒缩孔存在于冒口与浇道中Fig. 5 Optimized scheme and simulation results (a)three-dimensional model after optimization;(b)no shrinkage cavity distribution in impeller after optimization;(c)no shrinkage cavity distribution in optimized side injection impeller;(d)after optimization,shrinkage cavities of tensile test bar existed in riser and runner

图5为优化后的浇注方案及计算结果。图5(a)为优化后的三维模型,与原方案相比取消了远离中心浇道的叶轮,在全部采用大浇口的条件下使用出气针代替冒口进行补缩,为了提升空间利用率,在中心浇道上增加了侧注式叶轮。为了衡量叶轮的力学性能,在上方浇道设置了拉伸性能试样与断裂韧度试块。如图5(b)所示,缩孔缩松都存在于浇道中,叶轮本体内无缩孔缩松,图5(c)中的侧注式叶轮中同样不存在缩孔缩松。图5(d)中的拉伸性能试棒由于冒口的存在将缩孔缩松提到了顶端,测试段与夹持段无缩孔缩松存在。整个浇注系统的缩孔缩松占3.8%,存在于浇杯与浇道中,铸件中无明显缩孔缩松。

2.2 充型过程分析

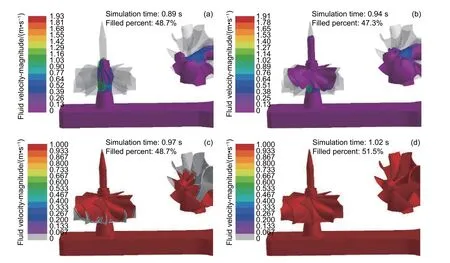

图6为整个型壳中高温金属熔体充型过程模拟。金属液沿中心浇道进入浇注系统底部,由图6(a)可知,在0.9 s时金属液已经开始填充底部浇道,同时有少量金属液进入中心浇道上的侧注式叶轮。图6(b)中,在1.16 s时,底部浇道上的叶轮由中心到四周完成充型,而侧注式叶轮自下而上也完整充型。侧注式与底注式的充型过程不同,二者的可能出现的缺陷分布也不同。底注式叶轮的压头较大,有利于完整充型,但补缩能力有限,侧注式叶轮的缺点则是靠近中心浇道,金属液流动速度较快,对型壳的冲刷较为剧烈,容易产生夹渣等问题。由图6(c)可知,在1.68 s时底部浇道上的底注式叶轮和中心浇道上的侧注式叶轮都已经实现完整充型,金属液开始进入上部浇道,最终在1.88 s时整个浇注系统完成充型(图6(d))。整个充型过程时间较短,金属液流动稳定,得到了较为理想的结果。

图6 充型过程模拟Fig. 6 Simulation of filling process (a)0.90 s;(b)1.16 s;(c)1.68 s;(d)1.88 s

图7为单个叶轮充型过程。如图7(a)所示,0.89 s时底注式叶轮开始充型,同时侧注式叶轮已经充型接近一半,底注式叶轮从中心开始充型,各个方向上金属液较为均匀,侧注式叶轮从底部开始充型。如图7(b)所示,底注式叶轮中金属液流速较快,在沿叶轮叶片上缘流动充型时也同时进入了出气针中,金属液首先充满叶轮叶片上缘,上缘充满后开始流向下缘。如图7(c)所示,0.97 s时叶片边缘最后充型,尖角处尚未完全填充。图7(d)所示1.02 s时,底注式叶轮完全成型,整个过程中金属液流速较快,在叶轮下部充型时有部分紊流,但最终都能全部填充铸型,此时金属液逐渐冷却,叶片最外缘已经低于液相线30 ℃,而轴心部仍在液相线之上。由凝固理论可知,当固相率超过30%时金属液便很难流动,此时枝晶已经形成且互相搭接阻塞金属液流动,当枝晶骨架形成后如果后续金属液没有很好补缩便会形成缩孔缩松。底注式叶轮与侧注式叶轮中心温度较高,可以对叶片进行补缩,防止缩孔缩松的形成,侧注式叶轮因为离中心浇道较近,温度更高可以更好地补缩。

2.3 缩孔缩松的预测

图7 叶轮充型过程模拟Fig. 7 Simulation of impeller filling process (a)0.89 s;(b)0.94 s;(c)0.97 s;(d)1.02 s

图8 缩孔缩松形成倾向计算结果 (a)缩孔缩松位置模拟;(b)Niyama判据计算结果;(c)1.98 s温度分布;(d)63 s温度分布Fig. 8 Calculation result of shrinkage cavity and porosity formation tendency (a)simulation of shrinkage cavity and porosity position;(b)niyama criterion calculation result;(c)temperature distribution at 1.98 s;(d)temperature distribution at 63 s

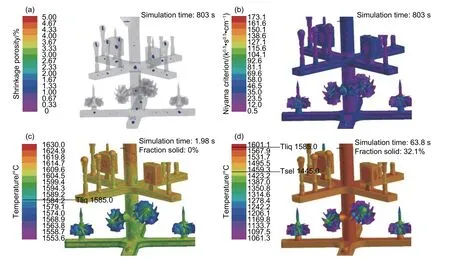

图8为缩孔缩松形成倾向计算结果。铸件整体缩孔缩松数量较少,图8(a)中,缩孔缩松存在于中心浇道、横浇道、试棒上方冒口中,对铸件及试棒本身无影响,只有K1c方块由于壁厚过大,中心存在缩孔缩松的倾向。观察其凝固时固相分数分布图可知,如图8(b)所示,K1c方块中心有非常严重的缩孔缩松形成倾向。如图8(c)所示,在1.98 s时,叶轮由于壁厚薄体积小,已经完全凝固,试棒上部冒口还未完全凝固,所以在后来的冷却过程中形成缩孔缩松,这进一步证明冒口提缩的作用得以实现,防止试棒中出现缩孔缩松。而K1c方块由于厚度过大,得不到有效补缩,内部形成了缩孔缩松。图8(d)中可见,直至63 s时,K1c方块仍未凝固。

2.4 铸件检测与分析

2.4.1 X射线检测缩孔

使用优化后方案的工艺参数进行熔模精密铸造,获得叶轮铸件与试棒,进行检测分析。缩孔缩松是在铸件凝固后期由于体积收缩导致的,往往引发服役过程中的裂纹萌生扩展,进而产生断裂失效,因此必须控制缩孔缩松的数量。图9为叶轮铸件的X射线检验图。由图9(a)可见,底注式叶轮叶片下方存在一个尺寸较小的缩孔,而图9(b)中侧注式叶轮都无明显缩孔缩松,结合模拟仿真结果可知:底注式叶轮最先完成充型,整个充型过程仅0.1 s就已经结束,且远离中心浇道冷却速度较快,在凝固过程中得到的补缩较少。侧注式叶轮的充型时间更长,金属液进入型壳后可以得到较好的补缩,因此侧注式叶轮的缩孔缩松较少。在模拟仿真实验中,拉伸试棒的缩孔部位集中在冒口,在拉伸试棒的上端冒口切除后,X射线检测结果可见夹持端与拉伸试棒无明显缩孔缩松,只有在夹持端最下部有一处缩孔如图9(d)所示,在机加工后不影响试棒的正常使用。而9(c)中断裂韧度试块中部和底部则可见明显的缩孔缩松,这与模拟的结果一致,在经过热等静压后,整个试块的变形量达到2 mm以上,已经无法正常使用。对于K1c方块这种厚壁铸件,需要重新选用浇注系统,使用更大的冒口以消除缺陷。对比图5中优化后的缩孔缩松预测结果可知,叶轮内已基本没有较大的缩孔缩松,8个叶轮中只有一个叶轮存在一处较小的缩孔,与模拟仿真结果相符,而试棒中的缩孔缩松被转移到了浇道中,8根试棒中仅有一处夹持段的微小缩孔,且不影响使用,可见模拟仿真结果较为准确。

图9 铸件X光透射检验 (a)底注式叶轮;(b)侧注式叶轮;(c)K1c方块;(d)拉伸试棒Fig. 9 X-ray transmission inspection photographes of impeller castings and samples (a)bottom-injected impeller;(b)side-filled turbine;(c)K1c samples;(d)tensile test samples

2.4.2 叶轮解剖分析

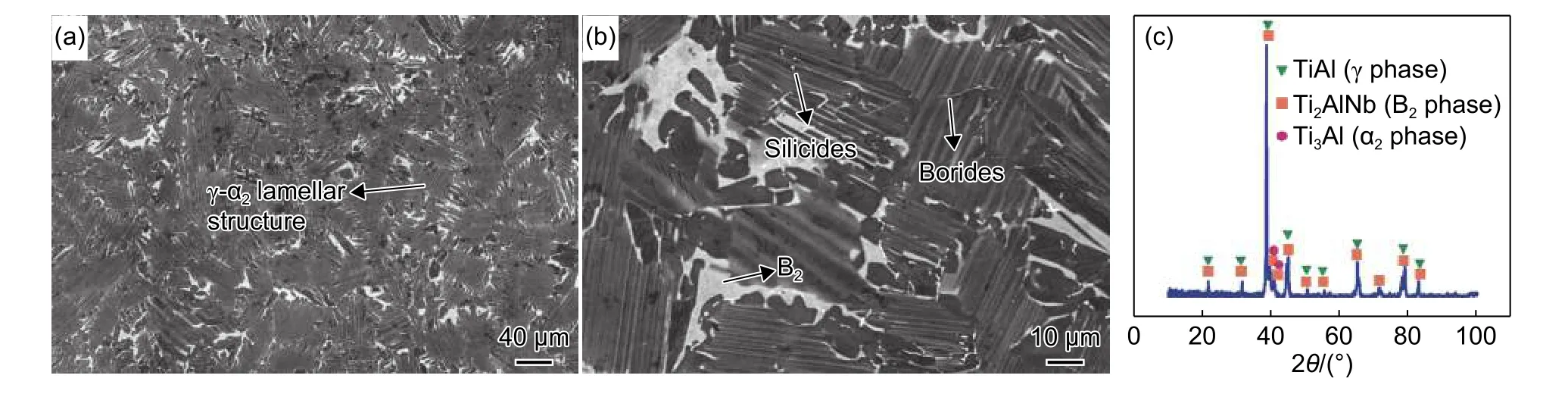

图10为叶轮显微组织分析。对底注式叶轮轴心部位取样进行金相分析可知,叶轮基体为全片层(full-lamellar)γ-TiAl,如图10(a)所示,基体主要由全片层结构的等轴晶构成,晶界间存在少量白色衬度的B2相,晶粒平均尺寸约为40 μm,由Hall-Petch关系可知,细小的晶粒有利于提升强度与韧度。由图10(b)可知,基体中弥散分布着较多的细线状硼化物与点状的硅化物。由于加入了硼、硅元素,析出相的存在起到形核与钉扎晶界的作用,实现了晶粒的细化,晶粒尺寸远小于其他铸造钛铝合金。图10(c)所示XRD结果表明,合金主要由γ相(TiAl)、α2相(Ti3Al)、B2相(Ti2AlNb)构成。由γ相与α2相构成的γ-α2片层结构具有较好的强度与稳定性,因此高温强度与抗蠕变性能较好。B2相是一种硬脆相,但高温下可以增强合金的变形能力。由显微组织的组成可以看出,合金的强度较高,但室温塑性会稍差。

图10 叶轮显微组织分析 (a)低倍SEM图;(b)高倍SEM图;(c)XRD分析Fig. 10 Microstructure image of impeller as-cast microstructure in BSE mode (a)low magnification SEM image;(b)high magnification SEM image;(c)XRD analysis

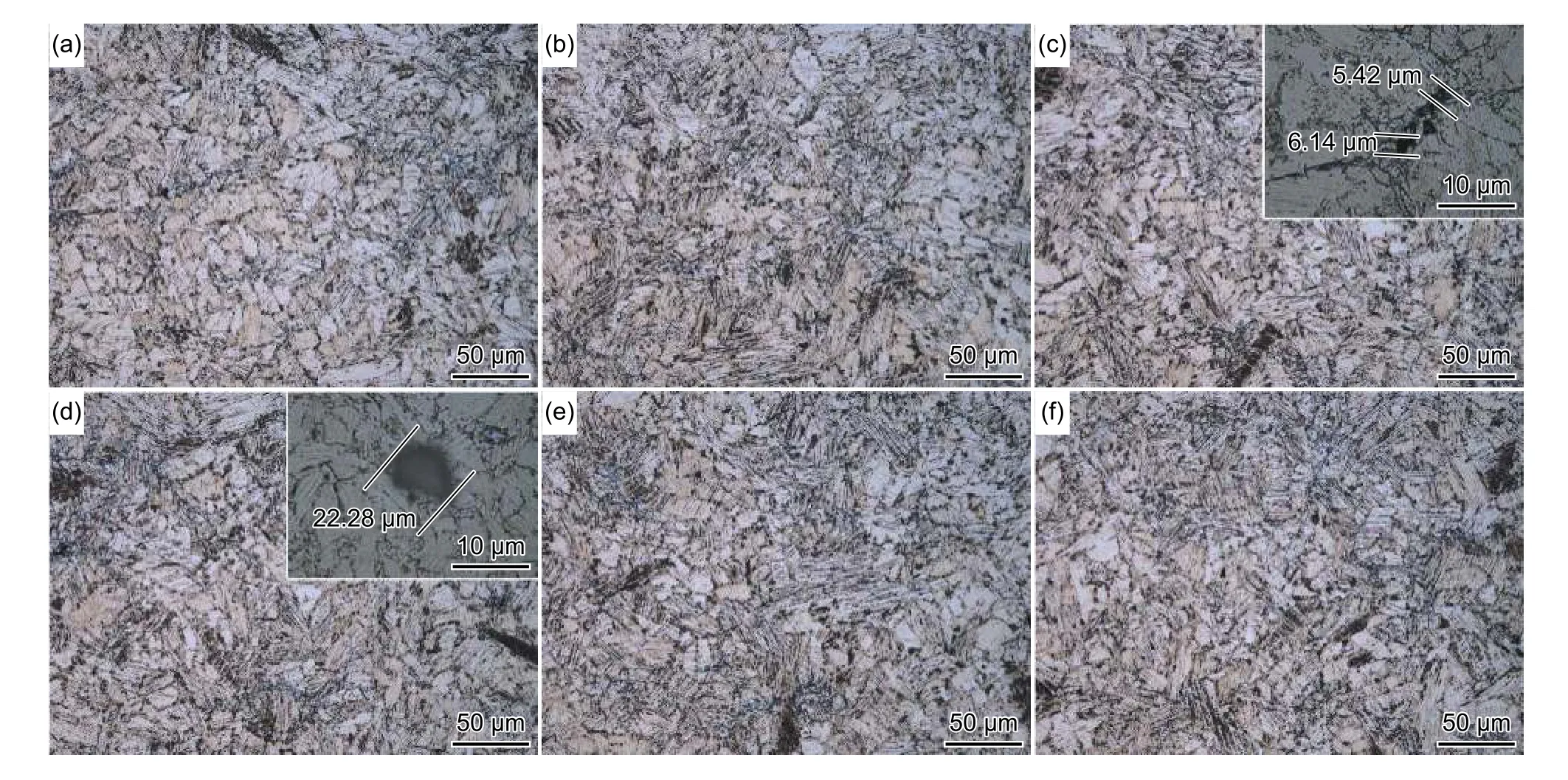

图11为叶轮解剖组织光学显微图。由图11可知,在底注式叶轮中,无论是在轴心部还是叶片,组织都高度相似,没有发现明显的缩孔缩松。这说明整个叶轮在充型后在较短的时间内就实现了充型和凝固,在高倍金相观察中发现铸造组织只存在一些显微缩孔,如图11(c)中右上角插图所示,这些缩孔的尺寸大多集中5~6 μm,在整个纵剖面的金相检查中发现了约20处,最大的显微缩孔如图11(d)中所示,尺寸达到了22 μm。在热等静压后这些显微缩孔都已经被消除。铸件中的显微组织较为均匀,缩孔缩松尺寸较小可消除,满足使用标准。在侧注式叶轮的解剖中,也有相同的结果。

图11 叶轮解剖组织光学显微图 (a)叶轮轴心上部;(b)叶轮轴心下部;(c)叶轮纵剖面上部;(d)叶轮纵剖面下部;(e)叶轮横剖面上部;(f)叶轮横剖面下部Fig. 11 Optical micrograph of impeller anatomy (a)upper zone of impeller axial center;(b)lower zone of impeller axial center;(c)upper longitudinal section of impeller;(d)lower longitudinal section of impeller;(e)upper cross section of impeller;(f)lower cross section of impeller

2.4.3 力学性能

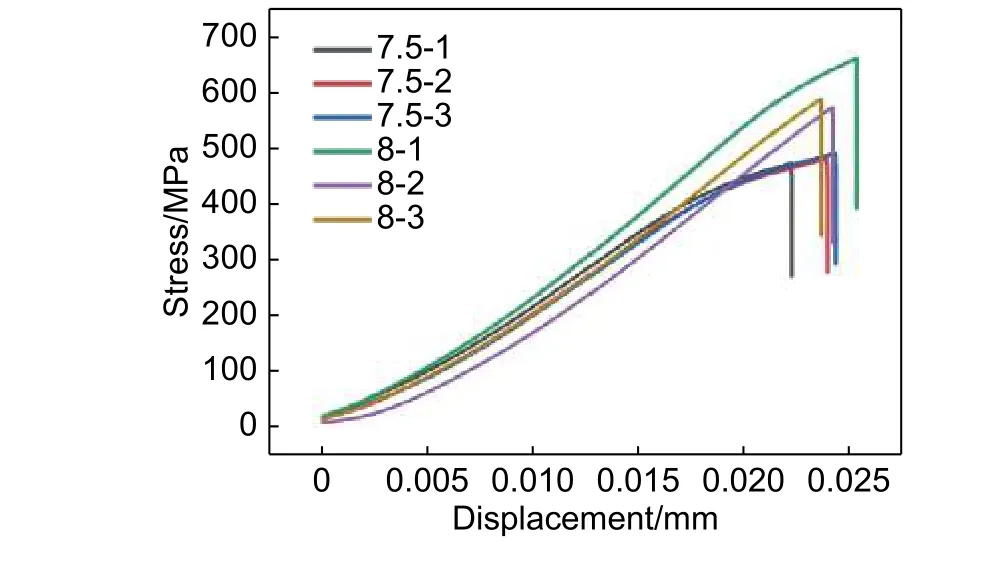

为了衡量叶轮的力学性能,在相同的实验条件下进行了已经成熟应用的Ti-48Al-7.5Nb-2.5V-1.0Cr合金的室温拉伸实验。图12为两者的拉伸曲线,其中Ti-48Al-7.5Nb-2.5V-1.0Cr合金记为7.5,Ti-45Al-8Nb-0.7Cr-0.5Si-0.2B合金记为8。具体数值如表2所示,附注试棒的室温拉伸性能方面,合金8的室温抗拉强度高出合金7.5近100 MPa,但塑性较差,试样8-1几乎没有塑性变形就直接断裂,这也是TiAl合金的一贯问题,极大地增加了机加工的难度,阻碍了钛铝合金的应用。通常钛铝合金的室温塑性达到0.5%以上,其可应用性就会大大提高,因此后续需要针对合金成分及其组织进行优化,来进一步提高室温塑性。

图12 热等静压附注试棒室温拉伸曲线(Ti-48Al-7.5Nb-2.5V-1.0Cr合金记为7.5,Ti-45Al-8Nb-0.7Cr-0.5Si-0.2B合金记为8)Fig. 12 Tensile curves of the attached samples after HIP at room temperature(Ti-48Al-7.5Nb-2.5V-1.0Cr alloy is recorded as 7.5,Ti-45Al-8Nb-0.7Cr-0.5Si-0.2B alloy is recorded as 8)

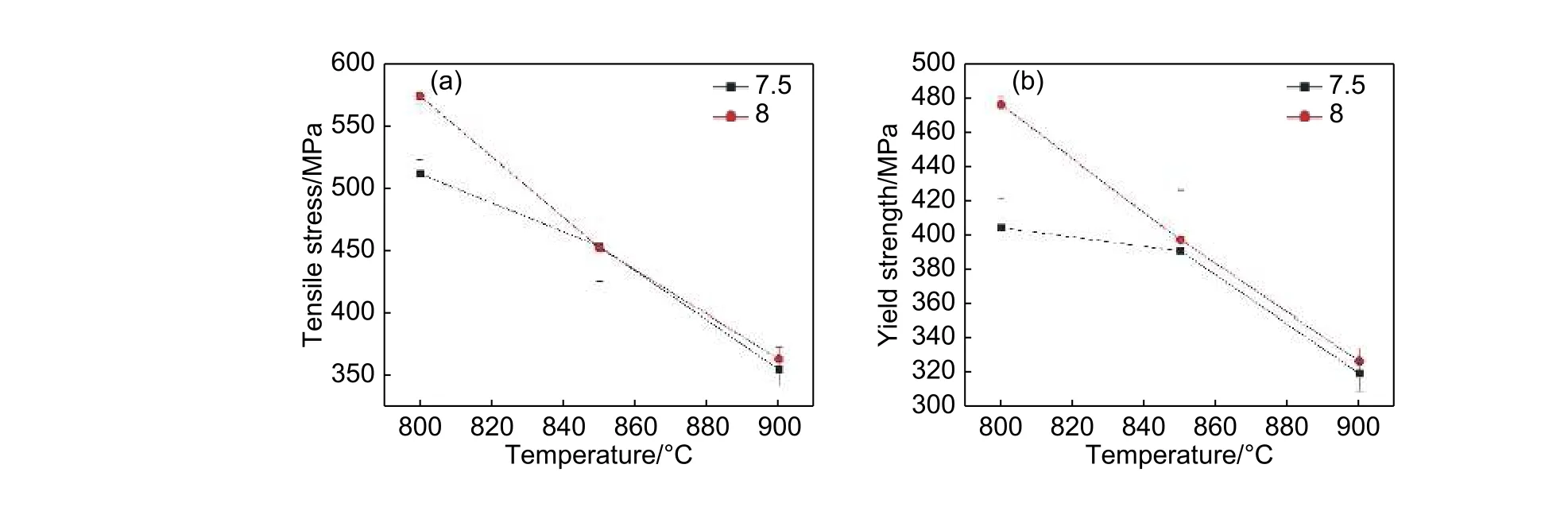

图13为高温拉伸力学性能,同样进行了两种合金的高温拉伸实验,每个点数据由三根拉伸试棒数据取平均值与标准差得来。两种合金在800 ℃到900 ℃时的抗拉强度和屈服强度都是随温度下降的。合金8的抗拉强度始终高于合金7.5,在800 ℃时高出120 MPa,在850 ℃与900 ℃时二者抗拉强度接近;800 ℃时合金8 的屈服强度高于合金7.5约70 MPa,在850 ℃与900 ℃时二者屈服强度接近。高温拉伸结果表明,合金8的高温力学性能普遍接近或高于目前已经成熟应用的合金7.5,满足服役要求。

表2 热等静压后附注试棒的室温拉伸性能Table 2 Table 1 Tensile properties of attached samples after HIP at room temperature

图13 两种合金高温拉伸性能 (a)抗拉强度;(b)屈服强度Fig. 13 High temperature tensile properties of the two alloys (a)tensile strength;(b)yield strength

3 结论

(1)模拟仿真计算优化了浇注工艺,优化后整个浇注系统的缩孔缩松占3.8%,主要存在于浇杯与浇道中,铸件本体中无明显缩孔缩松。

(2)检测与解剖结果表明,叶轮可以完整充型且内部无明显缩孔缩松,8个叶轮中仅有一个叶轮存在一处较小的缩孔。金相检测表明叶轮组织中只存在尺寸小于23 μm的显微缩松与气孔,与模拟仿真计算结果吻合较好。

(3)热等静压后铸件室温抗拉强度约580 MPa,850 ℃高温拉伸强度约450 MPa,均优于同类型已经应用的合金,性能满足要求。