4032铝合金圆锭DC半连铸过程中冷却速率对共晶硅变质的影响

吴永福, 张保存, 王 柠, 余康才, 朱光磊

(1.中铝材料应用研究院有限公司,北京 102209;2.苏州有色金属研究院有限公司,江苏 苏州 215026;3.中铝山东有限公司,山东 淄博 255052)

4032铝合金是一种共晶型Al-Si合金,具有高强度、高耐磨性、良好的耐热性、优良的体积稳定性等优点,在机械、汽车、航空航天等领域的应用十分广泛。4032铝合金的铸造性能优异,通常采用DC(direct chill,DC)半连铸的工艺制备大规格的圆锭,再经过挤压、锻造等工序,制造活塞、活塞裙及其他在高温条件下工作的零件。

4032铝合金的典型组织包括初生α-Al、Al-Si共晶组织以及少量Mg2Si、CuAl2及其他含Fe和Ni的复杂合金相,一般不含有初晶硅。共晶硅的形态、大小和分布是影响合金力学性能尤其是伸长率的重要因素。未经变质的共晶硅呈粗大板条状或长针状,变质后的理想共晶硅组织为细小均匀的纤维状或颗粒状。对共晶硅的变质能显著改善4032铝合金的力学性能、耐磨性、电学性能和导热性能等。因此,在4032铝合金生产过程中变质处理是非常重要的一道工序。

目前工业生产中广泛采用的方法是在熔体中加入变质剂对4032铝合金进行变质处理[1]。这是因为加入变质剂的方法具有变质效果稳定、可操作性强、无需额外增加设备等优点,适合于工业化生产。常用的变质剂有钠(Na)[2-3]、锶(Sr)[3-5]、锑(Sb)[5-6]、钙(Ca)[7-8]、钡(Ba)[8]、稀土[8-9]等元素的单体、化合物或中间合金。

变质剂对共晶硅的变质效果,与凝固冷却速率密切相关[10-11]。在变质剂添加量相同的条件下,冷却速率越高,共晶硅组织越细小,变质效果越好[12],并且各变质元素对冷却速率的敏感性有明显差异[6]。由于冷却速率对共晶硅变质的影响,要获得变质效果良好、组织均匀的高质量4032铸锭,对铸锭在铸造时的冷却速率进行研究十分必要。尤其是在DC半连铸生产大规格铸锭时,在铸锭横截面不同位置的冷却速率相差较大[13]。但要获得DC半连铸生产过程中整个铸锭横截面的冷却速率分布,实测成本十分高昂,而通过数值模拟技术则具有成本低廉、数据全面等优势,并可以研究实际生产难以达到的铸造工艺条件下的冷却速率分布。因此,本研究采用数值模拟分析4032铝合金圆锭DC半连铸过程的冷却速率分布,研究不同冷却速率下的变质效果,并提出工艺改进建议。

1 数值模拟模型

获得铸锭从表面到中心的凝固冷却速率分布是研究冷却速率与变质关系的前提条件。本研究通过数值模拟的方法研究4032铝合金圆锭DC半连铸过程的冷却速率在铸锭横截面上的分布。

由于DC半连铸过程中流场与温度场之间的强耦合关系,本研究基于 Bennon 和 Vreeman等建立的连续介质模型[14-15],采用 Fluent 软件建立了DC半连铸非稳态流场温度场耦合模型[16-17]。该模型将两相区分为浆状区(slurry zone)和糊状区(mushy zone)两部分,在浆状区材料行为更接近于流体,在糊状区材料行为更接近于固体。Fluent软件采用多孔介质模型处理材料在糊状区的流动行为。本模型取固相率fs= 0.3作为区分浆状区和糊状区的分界点,此时的温度定义为凝固搭接温度Tcoh,此温度以上为浆状区,此温度以下为糊状区。

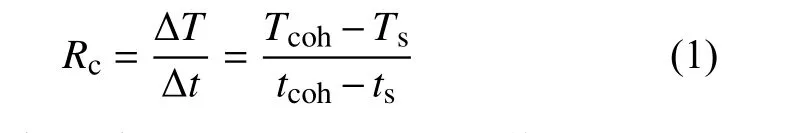

模拟计算铸造时间至2000 s时,温度场趋于稳定,然后根据温度场数据计算冷却速率。本研究定义的冷却速率为合金凝固搭接温度Tcoh至固相线温度Ts区间的平均冷却速率,见公式(1)。

式中:Rc为冷却速率,K/s;ΔT为温度差值,K;Δt为时间差值,s;Tcoh为凝固搭接温度,K;Ts为固相线温度,K;tcoh为温度降至凝固搭接温度的时间,s;ts为温度降至固相线温度的时间,s。

1.1 材料参数

数值模拟的铸锭材料为4032铝合金,其化学成分如表1所示[18]。

表1 4032铝合金化学成分(质量分数/%)Table 1 Chemical composition limits of 4032 alloy(mass fraction/%)

本研究采用Netzsch STA 449F5 同步热分析仪(DSC/DTA-TG),通过升温过程测定4032铝合金的液相线温度、固相线温度和结晶潜热;采用Mettler Toledo ME204E密度天平测定室温密度;采用Netzsch LFA457激光导热系数测量仪测定热导率和比热。

由于铝合金在固态和液态的密度变化不大,在本研究中建立的流场温度场耦合模型采用了Boussinesq模型,以加快计算速率。模型中的热浮力,即由于熔体温度差异引起的热对流而产生的力通过Boussinesq 模型计算,而在除了动量方程的浮力项外的其他方程中将密度处理为常数[19]。

在固相线温度以下、液相线温度以上,本研究假设材料热导率和比热随温度呈线性变化。

在两相区的固相率通过Lever模型计算,见式(2)。

式中:fs为固相率;T为温度,K;Tl为合金液相线温度,K;Tf为纯铝熔点,K;有效溶质分配系数k0根据固相线温度Ts时的固相率计算得出。

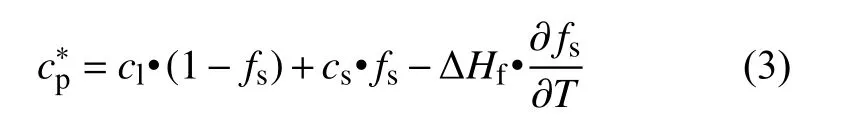

本研究采用等效比热的方法处理凝固潜热,两相区的等效比热通过公式(3)计算。

在两相区的热导率根据混合原理计算,见式(4)。

式中:λ为热导率,λl和λs分别为液相线温度和固相线温度下的热导率,W•(m•K)–1。

综上,本研究所采用的4032铝合金的凝固模型和主要热物理性能如表2所示。

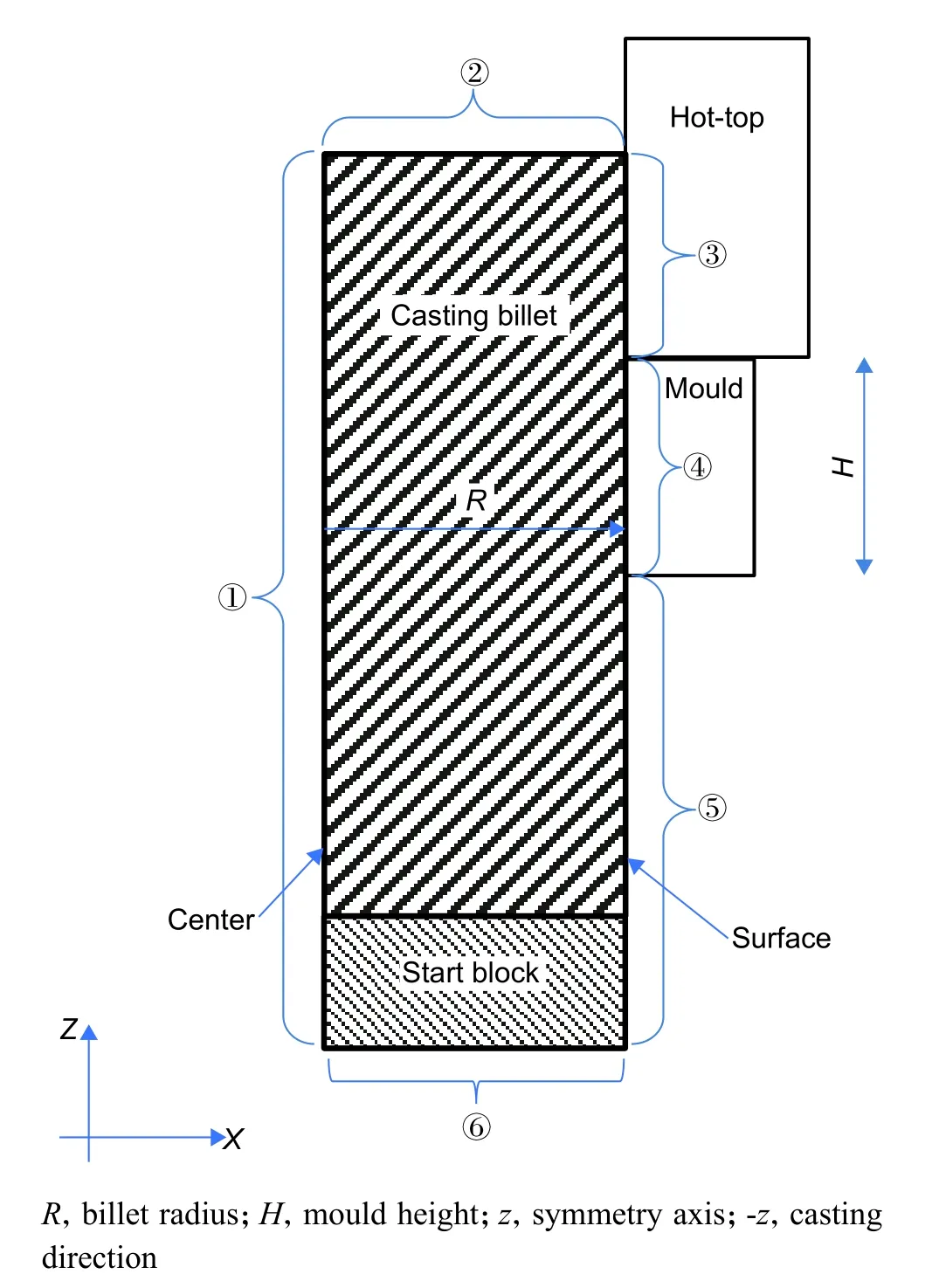

1.2 几何模型

数值模拟的几何模型在对称面的示意图如图1所示,几何模型对实际的模具和底座几何形状进行了一定的简化处理。参与计算的为铸锭(casting billet)和引锭底座(start block)部分,即图1中的阴影部分。由于4032圆锭的对称性,因此数值模拟时建立了1/4三维模型。数值模拟的模型采用六面体网格,网格尺寸 3~10 mm。

表2 4032铝合金的凝固模型和热物理性能Table 2 Solidification model and thermophysical properties of 4032 alloy

1.3 主要边界条件

图1中的主要边界条件如下:

图1 4032铝合金圆锭DC半连铸数值模拟模型对称面示意图Fig. 1 Symmetry schematic of DC semi-continuous casting process of 4032 aluminum alloy billet

①:对称边界;

②:入口边界,设置为铝液入口速度(单位:m/s)和浇注温度(单位:K);

③:热顶区,相对于水冷模具的换热量,热顶部分散热量较小,可忽略不计,设置为绝热边界;

④:一冷换热区,设置一次冷却水区模具与铸锭之间的界面换热系数h1,单位为W•(m2•K)–1。

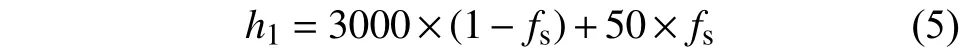

在一冷换热区,铸锭与模具之间的换热系数h1随着固相率fs的变化而变化[16,20-21],如式(5)所示。当fs为0时,液相与模具之间的接触良好,此时换热系数为最高值;当固相率fs达到100%即完全凝固时,铸锭与模具之间由于凝固收缩产生“气隙”,两者之间的换热系数降低至最低值。

⑤:二冷换热区,设置二次冷却水与铸件之间的喷水冷却换热系数h2,单位为W•(m2•K)–1。

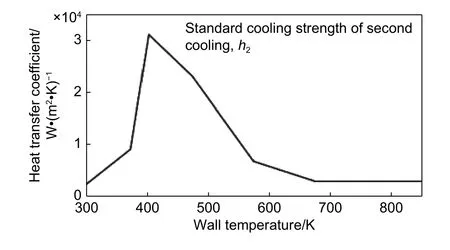

在二冷换热区,在不同的铸锭温度区间,二次冷却水与铸锭之间的换热机制不同,高温区间沸腾换热机制起作用,低温区间对流换热机制起作用[22]。本研究采用随着铸锭表面温度Tw的变化而变化的二冷换热系数h2[16-17,23-24],基础冷却强度模型中采用如图2所示的h2。

⑥:出口边界,设置底座的移动速度即铸造速度以及底座与环境的综合换热系数h3。本研究对该处边界的换热作简化处理,设定综合换热系数h3为恒定值500 W•(m2•K)–1。

图2 二次冷却水的换热系数设置Fig. 2 Heat transfer coefficient of second cooling

2 结果与分析

2.1 圆锭DC半连铸冷却速率分布

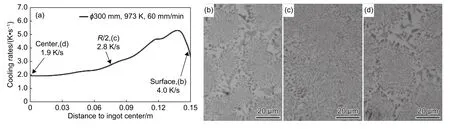

利用上述模型,计算获得ϕ120 mm、ϕ300 mm、ϕ500 mm的DC半连铸4032铝合金铸锭的液穴形貌以及在横截面上的冷却速率分布曲线如图3所示。各尺寸铸锭模拟的铸造工艺条件相同,均为:浇注温度973 K,铸造速度60 mm/min,冷却强度为如图2所示的基础冷却强度。

图3(a)中z= 0位置为热顶内的液面位置,用液相线温度Tl、搭接温度Tcoh、固相线温度Ts的等温线描述液穴形貌。由图3(a)的液穴形貌可知,随着铸锭直径增大,液穴逐渐变深,同时固相线温度Ts的等温线的斜率变大,液相线温度Tl、搭接温度Tcoh、固相线温度Ts的等温线之间的距离变大,表明凝固时间增大。

由图3(b)可知,ϕ120 mm铸锭尺寸相对较小,从铸锭表面至中心的冷却速率差异不大,从铸锭表面至铸锭中心处,冷却速率仅从4.7 K/s降至4.1 K/s。ϕ300 mm、ϕ500 mm铸锭的冷却速率在横截面上的分布规律一致。从铸锭表面至次表层冷却速率迅速增大,在次表层达到最大值,从次表层至心部冷却速率随着距表面距离的增大逐渐降低。这是因为铸锭表面至次表层的这部分金属是在模具区完成凝固形成坯壳(见图1中的位置④),由于冷却水通过模具间接作用,特别是表层凝固后由于凝固收缩坯壳与模具之间迅速形成“气隙”,冷却强度不大;而随着铸锭下移,二次冷却水直接作用于铸锭坯壳,此时冷却强度最大,对应的凝固前沿位置即冷却速率最高的铸锭次表层;从铸锭次表层至铸锭中心,随着铸锭直径的增大,铸锭内部热量需通过表层已凝固坯壳的热传导传输到表面,再通过表面冷却水散热,因而内部金属的冷却强度随着距离表面距离的增大而减小。

图3 各直径4032铝合金圆锭DC半连铸的液穴形貌(a)和冷却速率分布(b)Fig. 3 Sump profile(a)and cooling rates(b)of 4032 aluminum alloy billet during DC semi-continuous casting process

由图3可知,在相同的DC半连铸工艺条件下,随着铸锭直径的增大,在铸锭表面至距表面60 mm范围内,仍然能保持在4 K/s以上的高冷却速率,但铸锭心部的冷却速率显著降低。ϕ120 mm铸锭在铸锭中心处的最低冷却速率也高达4.1 K/s,ϕ300 mm铸锭则降低为1.9 K/s,而ϕ500 mm铸锭则进一步降低为1.0 K/s。由于铸锭直径越大,内部的热量通过已凝固金属传输至表面的传热热阻越大,因此铸锭内部的冷却速率越低。

2.2 冷却速率对Sr变质效果的影响

ϕ120 mm铸锭在整个横截面上均能获得较高的冷却速率( > 4.1 K/s),在如此高的冷却速率下,在较低的Sr添加量的条件下铸锭的表层和中心均易达到良好的变质,表层和中心的组织差异较小。而对于尺寸较大的铸锭,如ϕ300 mm和ϕ500 mm铸锭,由于铸锭表层和中心部分的冷却速率相差较大,特别是中心部分的冷却速率低至1 K/s以下时,铸锭表层和中心难以同时达到良好的变质效果,表层和中心的组织差异较大。因此本研究重点分析这两种规格铸锭的冷却速率对Sr变质效果的影响。

当铸锭中Sr含量均为 0.033%~0.036% 时,ϕ300 mm 的4032铝合金铸锭的冷却速率在横截面上的分布和显微组织如图4所示。由图4可知,ϕ300 mm铸锭的表层组织为完全变质组织,共晶呈现出细小的纤维状,并且共晶团比较细小,如图4(b)所示。而在铸锭内部,如R/2处和中心处,由于冷却速率降低(1.9~2.8 K/s),共晶硅仍然为变质组织,但共晶呈现出细小的片层状,变质效果不如表层组织,如图4(c)和(d)所示。

图4 冷却速率对Sr变质效果的影响(ϕ300 mm铸锭) (a)冷却速率在铸锭横截面上的分布;(b)表层显微组织;(c)R/2处显微组织;(d)中心显微组织Fig. 4 Effect of cooling rate on Sr modified eutectic silicon(ϕ300 mm billet) (a)cooling rate distribution on the cross section of the billet;(b)surface microstructure;(c)microstructure at R/2 ;(d)central microstructure

图5 冷却速率对Sr变质效果的影响(ϕ500 mm铸锭) (a)冷却速率在铸锭横截面上的分布;(b)表层显微组织;(c)R/3处显微组织;(d)2/3 R处显微组织;(e)中心显微组织Fig. 5 Effect of cooling rate on Sr modified eutectic silicon(ϕ500 mm billet) (a)cooling rate distribution on the cross section of the billet;(b)surface microstructure;(c)microstructure at R/3 ;(d)microstructure at R2/3 ;(e)central microstructure

当铸锭中Sr含量均为 0.033%~0.036% 时,ϕ500 mm 4032铝合金铸锭的冷却速率在横截面上的分布和显微组织如图5所示。由图5可知,ϕ500 mm铸锭表层的共晶硅呈现出细小的纤维状,说明变质效果良好,如图5(b)所示。在距离表层约90 mm的(c)位置,共晶硅仍然是典型的变质组织,见图5(c),此处的冷却速率为1.8 K/s。而在距离铸锭表面大于150 mm的铸锭内部,由于冷却速率降低至1 K/s以下,共晶硅的变质效果不佳,共晶片层明显较粗大,如图5(d)和(e)所示。对比图5(b)~(e)可知,从铸锭表面至中心,随着冷却速率的降低,图5(c)和图5(d)的共晶硅组织特征表现出明显的形态差异,共晶硅形貌由纤维状(图5(c))转变为层状(图5(d))。结合ϕ300 mm 和ϕ500 mm铸锭的冷却速率分布和共晶硅变质效果,可推断影响DC半连铸4032合金铸锭Sr变质的冷却速率阈值为 1.8 K/s。

综上,在冷却速率保持在1.8 K/s以上时,Sr含量为 0.033%~0.036% 可以实现良好的变质。而当冷却速率降低至1 K/s以下时,该Sr含量水平已不能获得理想的共晶硅变质组织。为了获得变质良好的组织,可通过DC半连铸工艺参数调整提高ϕ500 mm铸锭内部的冷却速率,或研究冷却速率在1 K/s以下时的变质技术。本研究重点研究半连铸工艺参数提高ϕ500 mm铸锭内部的冷却速率的方法。

2.3 DC半连铸工艺参数对冷却速率的影响

通过以上的分析可知,4032铝合金DC半连铸过程中,主要问题是大规格铸锭特别是ϕ500 mm铸锭的变质处理。考虑到冷却速率和Sr变质剂的双重作用,首先研究了DC半连铸工艺参数对冷却速率的影响,期望通过DC半连铸工艺参数的调整获得较高的冷却速率,改善铸锭内部组织的变质效果。

浇注温度和铸造速度对ϕ500 mm铸锭冷却速率的影响如图6所示。由图6可知,随着浇注温度和铸造速度的提高,可在一定程度上提升铸锭表层的冷却速率,但是对铸锭内部的冷却速率的提升作用不大,当距离铸锭表面距离大于R/2后,调整浇注温度和铸造速度后冷却速率的变化不大。对比浇注温度和铸造速度的影响程度,铸造速度对铸锭表层冷却速率的影响程度较大。

图6 DC半连铸工艺参数对ϕ500 mm (a)浇注温度;(b)铸造速度铸锭冷却速率的影响Fig. 6 Effect of DC semi-continuous casting parameters to the cooling rate of ϕ500 mm billet (a)pouring temperature;(b)casting speed

图7 二冷水强度对ϕ500 mm铸锭冷却速率的影响 (a)二冷水换热系数;(b)冷却速率分布Fig. 7 Effect of second cooling intense on the cooling rates of ϕ500 mm billet (a)heat transfer coefficient of second cooling;(b)cooling rates distribution

除了DC半连铸的浇注温度和铸造速度,冷却强度也是重要参数。以图2所示的二冷水强度为基础冷却强度,在模型中加载1倍至4倍的冷却强度,如图7(a)所示,计算得到的冷却速率分布如图7(b)所示。从图7可以看出,即使增大到基础冷却强度的4倍,铸锭凝固时的冷却速率分布变化也不大。通过比较图6和图7可以发现,当加载的二冷水强度为4倍基础冷却强度时,冷却速率改变的程度依然低于将浇注温度提高40 K或将铸造速度提高10 mm/min。

综上所述,DC半连铸工艺参数如浇注温度、铸造速度、冷却强度仅影响距离ϕ500 mm铸锭表面小于R/2以内的冷却速率,对距离表面大于R/2的铸锭内部的冷却速率的影响甚微。其中,铸造速度的影响程度最大。因此,建议实际生产时可在安全和工艺控制条件允许的范围内,适当提高铸造速度,同时注重研发低冷却速率条件下的变质剂和其他变质技术。

3 结论

(1)4032铝合金圆锭DC半连铸过程中,从铸锭表面至中心,冷却速率整体呈下降趋势。随着铸锭尺寸的增大,铸锭中心部分的冷却速率则显著降低。

(2)采用Sr作为共晶硅变质剂,冷却速率对变质效果的影响显著。在冷却速率高于1.8 K/s的条件下,Sr变质可获得较高的共晶硅变质效果。ϕ500 mm铸锭内部的冷却速率低于1 K/s,此时当前采用的变质剂添加量或变质剂种类已不能完全变质共晶硅。

(3)在本研究范围内,对ϕ500 mm铸锭的冷却速率分布的影响程度最大的工艺参数是铸造速度,浇注温度次之,冷却强度的影响最小。但铸造速度也仅影响距离铸锭表面小于R/2以内的冷却速率分布,而对铸锭内部的影响非常有限,无法显著提高铸锭心部的冷却速率。