非耦合韧性断裂准则及其在航空金属材料中的应用

马宏越, 肖纳敏, 钱 鹏, 罗 帅, 章海明*

(1.上海交通大学 塑性成形技术与装备研究院,上海 200030;2.中国航发北京航空材料研究院 航空及发动机材料应用评价中心,北京 100095;3.上海科学技术交流中心,上海 200003)

先进材料的研发和应用是航空航天技术发展的支撑和保障,其中金属材料如铝合金、钛合金、镁合金、超高强度钢和高温合金等是航空领域主要的结构材料[1-2]。随着航空航天工业的快速发展,轻质、高强、高韧金属材料的需求和应用日益增加,其加工成形性能、服役性能和安全可靠性的预测与评估至关重要。材料的损伤断裂预测一直是加工制造工艺设计的关键,国内外学者开展了大量关于金属材料损伤断裂的微观机理和断裂准则的研究,这对材料的选择、成形工艺的设计和优化等都具有重要的指导意义。

尽管金属材料断裂行为的研究已有近百年历史,但预测材料在复杂变形路径下的损伤断裂行为仍极具挑战。根据塑性变形和损伤断裂之间的相互作用关系,韧性断裂准则一般可分为耦合型和非耦合型两大类。耦合型损伤模型考虑损伤演化对材料力学性能和变形能力的退化作用;而非耦合断裂准则不考虑损伤对塑性变形的影响,通常以宏观物理量作为断裂发生的判据[3]。耦合型模型通常又可以分为以Gurson-Tvergaard-Needleman(GTN)模型[4-5]为代表的细观力学损伤模型和以Lemaitre模型为代表的连续损伤力学(continuous damage mechanics,CDM)模型[6-7]。经典的GTN模型适用于中高应力三轴度、拉伸型断裂为主的变形模式,而无法描述剪切型断裂行为。Nahshon等[8]和Xue[9]在GTN模型中引入剪应力对损伤演化的影响,以预测低应力三轴度下的断裂行为和应变集中软化效应。Lemaitre[6-7]在CDM理论框架下,引入了宏观损伤因子及其演化模型以描述损伤演化及其对材料性能恶化的影响。Cao等[10]对CDM模型进行拓展,考虑了Lode角参数的影响,使其更好地预测材料的剪切变形。

耦合型损伤断裂模型考虑了塑性变形和损伤演化的相互作用,塑性变形影响损伤状态变量的演化,损伤的发展则导致材料刚度和强度衰减,因此更符合材料变形和损伤发展的实际物理过程,但耦合“塑性-损伤”本构模型的建立、数值实现以及参数标定通常较复杂。相比之下,非耦合型断裂准则尽管忽略了损伤演化对材料力学性能的动态影响,但其模型参数少、实验标定容易,因此在工程中得到广泛应用,盛行于主流商业软件,如LS-DYNA和ABAQUS等。Dunand等[11]通过TRIP780板料比较了Gurson模型[4]和非耦合Mohr-Coulomb断裂准则[12]的预测能力,其结果表明这两种模型均能很好地预测不同应力状态下的裂缝位移;并建议将Mohr-Coulomb断裂模型用于工程应用,以提高计算稳定性并简化模型参数的识别。

本文首先介绍金属材料韧性断裂微观机理,然后回顾非耦合韧性断裂预测模型的研究进展,并重点评述几种典型的韧性断裂模型及其应用,最后展望非耦合韧性断裂模型的发展趋势。

1 金属材料的损伤断裂机理

1.1 韧性断裂的微观机制

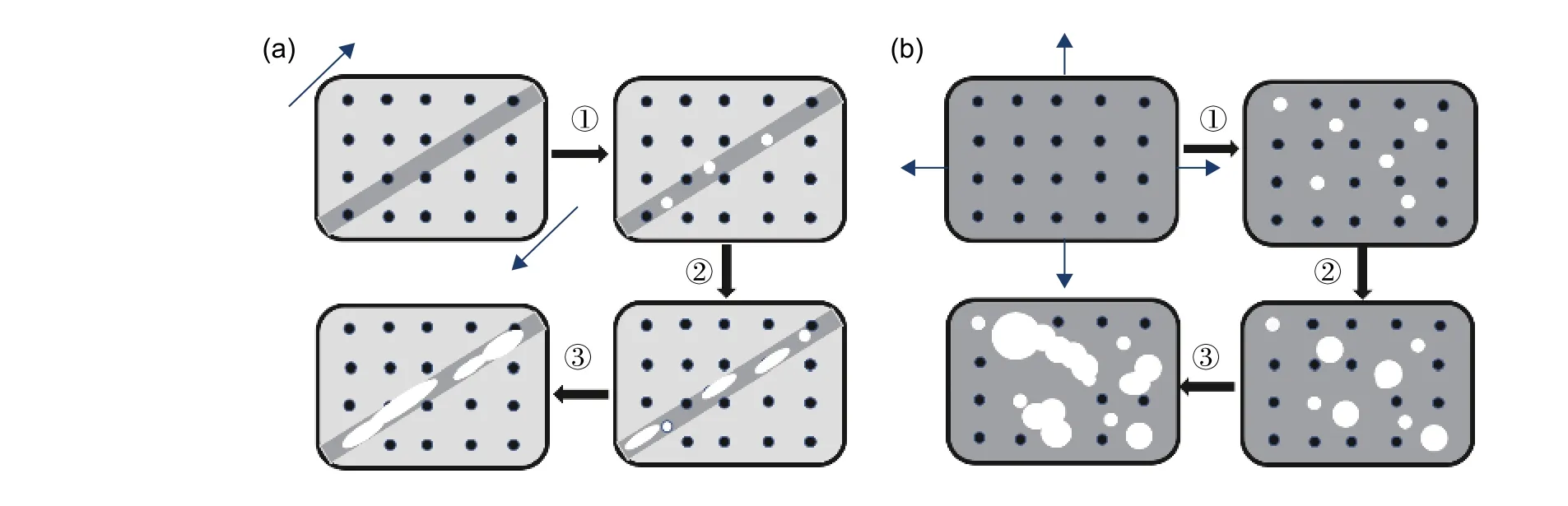

金属材料在发生较大塑性变形后一般会发生韧性断裂,在载荷和微观组织的联合作用下,材料内部形成剪切带、微空洞、微裂纹等微细观缺陷(损伤),损伤累积导致材料最终的失效断裂。金属材料韧性断裂的主要机制有:(1)剪切和压缩应力主导下的剪切型断裂[9,13-16],如图1(a)所示(①变形过程中空洞形核,②空洞沿剪应力方向长大,③沿剪应力方向空洞连接,材料发生断裂);(2)拉应力主导下的空洞的形核、长大与聚合[9,13-16],如图1(b)所示(①空洞形核,②空洞沿拉应力方向长大,③空洞相互连接导致材料断裂);(3)空洞-剪切复合型机制[14,17]。在外力作用下,夹杂物、第二相粒子与基体的界面处以及晶界、相界、孪晶界和位错塞积处容易出现高的应力集中,导致空洞形核和微裂纹萌生。剪切带上的空洞会降低滑移带的承载能力,导致应变集中,进一步导致空洞沿着剪切带长大拉长直至材料的分离。因此,金属材料的损伤断裂行为受材料的强度、微观组织和应力状态的共同影响。

图1 空洞的形核、长大与聚合示意图 (a)剪切型损伤;(b)拉伸型损伤Fig. 1 Schematic diagram of voids nucleation,growth and coalescence (a)shear fracture dominated mechanism;(b)tensile fracture dominated mechanism

宏观上,金属材料的损伤断裂行为受变形路径、应力状态和塑性各向异性的影响;微观上,金属多晶体材料的损伤断裂受其微观组织(如晶粒大小、形状、取向、织构、第二相的尺寸与分布等)和材料强度(如加工硬化)等的影响。当前的损伤断裂模型尚未实现对微观组织影响的量化,主要考虑宏观影响因素,特别是关于应力状态的作用规律,一直是韧性断裂准则研究的重点。

1.2 应力状态的影响

应力状态是影响材料损伤断裂行为的关键因素,各向同性材料的力学性能和坐标系无关,因此通常采用三个主应力 σ1、 σ2和 σ3表述材料的应力状态,如图2(a)所示。相应地也可以采用应力张量的三个不变量或它们之间的无量纲参数,如应力三轴度 η和Lode角参数[18]等来描述:

图2 各向同性材料 (a)主应力空间中的罗德角;(b)平面应力条件下的罗德角参数与应力三轴度之间的关系Fig. 2 Isotropic materials (a)Lode angle in the principal stress space;(b)relationship between Lode angle parameter and stress triaxiality for plane stress conditions

式中:I1为 应力张量的第一不变量;J2和J3为偏应力张量的第二和第三不变量;σm=(σ1+σ2+σ3)/3为平均应力,为等效应力;ξ为偏应力张量的正则第三不变量;θ为Lode角;为Lode角参数;L为Lode参数;θ、和L具有等效的物理意义,描述应力状态偏离纯剪切应力状态的程度,且−1表示纯剪切应力状态(η=0)或平面应变状态时对应轴对称拉伸( η=1/3)或等双轴压缩(η=−2/3);L为Lode参数;θ、=−1时对应轴对称压缩(η=−1/3)或等双轴拉伸(η=2/3)。理论上可以采用参数 (η,L为Lode参数;θ、)描述各向同性材料的任意应力状态,表1列举一些典型应力状态所对应的和η。

表1 一些典型应力状态所对应的Lode角参数和应力三轴度ηTable 1 Lode angle parameter and stress triaxiality η of some typical stress states

表1 一些典型应力状态所对应的Lode角参数和应力三轴度ηTable 1 Lode angle parameter and stress triaxiality η of some typical stress states

¯θ η Principal stress Stress state−1 −1/3 σ1=σ2=0,σ3=−¯σ Axial symmetry compression 2/3 σ1=σ2=¯σ,σ3=0 Equi-biaxial tension 0 −√3/3 σ1=0,σ2=−√3¯σ/3,σ2=−2√3¯σ/3 Plane strain compression 0 σ1=√3¯σ/3,σ2=0,σ2=−√3¯σ/3 Pure shear√3/3 σ1=2√3¯σ/3,σ2=√3¯σ/3,σ2=0 Plane strain tension 1 1/3 σ1=¯σ,σ2=σ3=0 Axial symmetry tension−2/3 σ1=0,σ2=σ3=−¯σ Equi-biaxial compression

1.2.1 应力三轴度

大量研究证明,应力三轴度 η是影响材料损伤断裂行为的关键因素。微观上,在高 η条件下,材料通常表现为拉伸型断裂,形核后的空洞在拉应力作用下发生明显长大并聚合;而在低 η条件下,主要表现为剪切型断裂,空洞沿最大剪应力方向被拉长,形状变化明显但体积变化较小[19-21]。宏观上,一般认为材料的延性和 η成反比,例如,Kao等[22]与Bridgman[23]的实验结果以及Rice等[18]、Mcclintock[24]的理论分析都表明等效断裂应变随着 η的增加而减少;但是近年来的研究发现并不是 η的单调递减函数,例如Al2024-T351铝合金[17]、1045钢[23]、4340钢[25]的实验结果表明纯剪切(η=0)变形时的ε¯f比单轴拉伸(η =1/3)时要低。Bao等[17]对Al2024-T351铝合金开展了一系列的断裂实验研究,构建了图3所示的二维断裂轨迹图,首次揭示了大 η范围内金属材料和η 的非单调关系;在拉应力起主导作用的变形模式下,存在一个 η≈0.4的不连续的极值点,当 0 <η<0.4, 随着 η的增大,例如从纯剪切变形过渡到单向拉伸变形,材料的明显增大;而当η<0 或 η >0.4时 ,随 η增大而单调下降。

此外,图3还表明,存在一个材料不发生断裂的应力三轴度截断值(=−1/3),当 η <,可认为材料不会断裂。Lou等[15]认为,当 η<0时,空洞在高的压应力作用下发生闭合,进而修复了变形过程中的损伤;当 η足够小时,空洞闭合可抵消了空洞的形核、长大和聚合所造成的损伤累积,从而使得材料不发生断裂。然而Khan等[26-27]对Al2024-T351铝合金的实验研究发现,在非比例双轴压缩变形条件(η=−0.496)下,该材料亦出现了破裂现象。因此,并不存在一个统一的,仅采用应力三轴度亦不能完全描述应力状态对材料断裂行为的影响。

图3 等效塑性断裂应变与平均应力三轴度的关系Fig. 3 Relationship between equivalent strain to fracture and average stress triaxiality

1.2.2 Lode角参数的影响

研究发现,偏应力状态和剪切效应同样显著影响金属的断裂行为,特别是在低η 的变形模式下,金属材料的断裂机制主要为局部剪切失效和剪切带的形成[14,17]。其中,Lode角是描述剪切效应的关键参数[9,28];在低 η条件下,Lode角参数对微空洞的变形有重要影响,特别是断口附近的空洞;在高η下,对于中等强度和加工硬化金属,Lode参数对断裂应变的影响不太明显[29-30]。

关于金属材料的韧性断裂行为,目前已基本达成共识,需同时考虑应力三轴度和Lode角参数的影响,以可靠描述材料在多轴复杂应力状态下的断裂行为。

2 非耦合韧性断裂准则

非耦合型断裂准则通常采用等效断裂应变描述材料的延性,并将其表示为应力状态的函数,结合具体塑性本构理论实现延性材料的断裂预测。

2.1 传统的非耦合型模型

传统的非耦合模型一般为经验模型,采用应力相关的权函数描述塑性变形累积导致的断裂行为,因此也称为基于应力的断裂准则,其统一的表达式如下:

式中:f(σ)为 应力状态相关的权函数;为临界断裂应变;Dc为无量纲的断裂损伤阈值。当左侧积分项达到Dc时,认为材料发生韧性断裂,此时对应的等效塑性应变即为。显然,具体的断裂准则取决f(σ)的形式,表2为典型非耦合断裂准则及其适用场合()。

表2 传统的非耦合韧性断裂准则及其应力三轴度截断值(�η)Table 2 Traditional uncoupled ductile fracture criteria and their cutoff of stress triaxiality

对金属材料断裂行为的预测可以追溯到20世纪50年代,Freudenthal[31]采用塑性功描述材料损伤断裂行为,提出了第一个韧性断裂准则。Cockcroft等[32]基于拉伸和扭转实验结果,提出了经典的Cockcroft-Latham(C-L)准则,认为最大主应力 σ1是导致材料破坏的主要因素,即最大拉应力加权修正后的累积等效应变达到时,材料发生断裂。1972年,Brozzo等[33]对C-L模型进行修正,引入了平均应力项影响,以预测金属板材的成形极限。1979年,Oh等[34]在C-L模型上引入等效应力项。C-L模型最初是针对体积成形而建立的,1968年,Tarigopula等[38]证明该模型亦适用于板料成形;该系列模型的共同特征取决于 σ1>0。

Mcclintock[24]通过对圆柱形空洞的长大行为研究提出η 是影响材料断裂的关键参数。1969年,Rice等[18]研究了理想材料中的单个球形空洞在远场正应力作用下的演化规律,并提出了考虑 η的空洞长大的Rice-Tracey(R-T)模型,给出了空洞长大的几何描述。1970年,Oyane等[35]基于孔隙材料的压缩塑性本构关系提出一种考虑平均应力影响的韧性断裂准则,该准则相当于在McClintock 模型上增加了一个常数项。1985年,Johnson等[36]在R-T 模型的基础上,提出考虑应变速率与温度影响的韧性断裂准则。这些模型的共同特征是认为平均应力是导致材料断裂的主要因素,因此断裂准则通常表示为 η的函数。1980年,Wilkins等[37]基于铝合金的扭转和拉伸实验结果,首次提出考虑平均应力和偏应力对材料断裂行为的影响,不过该模型并未得到广泛应用。

综上所述,传统断裂准则的权函数f(σ)通常为最大拉应力或平均应力的简单函数,忽略了偏应力张量对断裂行为的影响,所确定的断裂轨迹为二维的,并不适合于在低应力三轴度或复杂应力状态下的断裂行为预测,而且Wierzbick等[39]的研究也表明仅使用和 η的二维曲线来表征材料的韧性断裂性能是不充分的;但这些准则的模型参数较少,实验标定简单,因此广泛用于解决各类工程问题。虞松等[40]通过拉伸、剪切、压缩和扭转等实验分析比较了11种韧性断裂准则,指出C-L准则和Brozzo准则适用于预测材料在高 η下的成形极限,而R-T准则适用于预测材料在 η下的成形极限。Ben等[41]通过Erichsen 杯凸实验和有限元模拟,研究了R-T、Oh、Brozzo和Ayada四种断裂准则对304L不锈钢断裂行为的预测精度,其中R-T准则和Brozzo准则均具有较高的预测精度,误差分别低于4%和6%。总体上,这些传统断裂模型大多得到时间的充分证明,在各自适用的场合发挥积极的作用。

2.2 现代非耦合型模型

传统的非耦合型断裂准则在金属成形等 η较低的场合表现不佳。长期以来,有关J3对金属断裂行为影响的研究较少,直到Xue[42]、Xue等[28]启发式地指出Lode角参数也是影响材料断裂失效的重要参数。此后,Bai等[43]提出了同时考虑σm和Lode角参数的韧性断裂准则。Beissel等[44]在Johnson-Cook模型中引入J3的影响,考虑拉伸和压缩强度差异的影响。学界已基本达成共识,即同时与 η和Lode角参数有关。近年来所提出的韧性断裂准则的共同特征是在 空间内构建材料三维断裂曲面[43],而不再局限于高η 的场合。

2.2.1 Bao-Wierzbicki和Xue-Wierzbicki模型

Bao等[17]通过大量的实验研究发现铝合金的不是 η的 单调递减函数,而是高度非线性的。η对损伤断裂的影响可以分为三个区域:η较大时,断裂机理主要为空洞长大和聚合; η<0时,剪切型断裂起主导作用,截断值为 η=−1/3;η较小时,断裂由剪切和空洞演化共同决定。Xue等[28]在Bao-Wierzbicki模型的基础上引入J3的影响,提出了一个考虑Lode角参数的三维对称断裂准则,将表示为 (η,ξ)的函数,即:

该模型含有c1∼c4和m五 个材料参数,η为应力三轴度,ξ为归一化第三应力张量不变量。采用RT 模型分别描述下限(平面应变条件)和上限(单轴对称变形)情况下的断裂轨迹,并采用对称的非二次椭圆函数描述J3对中间变形状态的影响。Wierzbicki等[39]基于Al2024-T351的断裂实验数据,对比研究了七种韧性断裂准则的预测性能,指出该模型可以较好地预测材料在较大应力状态范围内的断裂应变。

2.2.2 改进的Mohr-Coulomb(MMC)断裂准则

经典的Mohr-Coulomb(M-C)准则同时考虑剪应力和正应力对材料失效的影响,广泛用于岩土的失效预测,其形式如下:

式中:τ和 σn分别为断裂面上的剪应力和正应力;摩擦系数c1描 述剪应力和正应力的相对权重;c2为剪切阻力。因此,M-C准则可视为最大剪应力准则的扩展,可同时描述正应力和剪应力导致的断裂行为。

Bai等[12]提出了改进的(Modified)M-C(MMC)准则,将式(7)变换成关于的函数,并提出了一种与Lode角和平均应力相关的材料硬化模型[43],基于该硬化模型,MMC准则可进一步表示为的函数,如下式所示:

因此,上述截断区域仅受参数c1的影响。

近年来,MMC准则在结构金属中的适用性和可靠性得到广泛的验证,用于预测了低碳钢[45]、先进高强钢[46]、铝合金[47-48]、镁合金[49]和高强低合金管材[50]等在不同变形路径下的断裂行为。Beese等[51]耦合MMC断裂准则和Hill48屈服函数研究塑性各向异性对Al6061-T6薄板断裂行为的影响,其结果表明考虑材料塑性各向异性可提高断裂预测精度。此外,Luo等[52]仍然以各向同性的MMC准则作为权函数,通过对塑性应变增量 dεp进行线性转变来得到各向异性断裂应变增量,从而考虑了塑性各向异性的影响。

Jia等[49]在MMC模型的基础上进一步建立平面应力条件下的全应变形式的MMC准则,即eMMC,将断裂应变表示为应变比 α或 φ角(断裂成形极限图中与 ε2轴的夹角,如图4所示)的函数。eMMC模型的优点是应变比 α和 φ角可以通过数字图像相关法(DIC)实验获得,因此在研究材料的断裂行为时可以排除塑性非线性行为的影响,特别是对于具有复杂塑性变形行为的材料具有明显优势。作者采用该准则预测了TRIP780钢板和AZ31BH24镁合金板在不同加载条件下的断裂行为,具有较好的准确性。

图4 比例加载条件下断裂成形极限图中的φ角示意图Fig. 4 Schematic FFLD describing the definition of φ under proportional loading condition

2.2.3 基于细观力学的Hosford-Coulomb 准则

Mohr等[53]采用Hosford等效应力和作用在最大剪切应力平面上的正应力构建了Hosford-Coulomb(H-C)断裂准则。其具体形式如下:

其中,

显然,当a=1时,H-C模型退化为Mohr-Coulomb 模型,因此该准则可视为扩展的Mohr-Coulomb准则。根据最大主应力与 η和Lode角参数之间的关系,可将式(10)转变至的空间,即:

H-C准则与MMC准则具有相似的理论背景;但在双轴拉伸变形条件下,由于M-C模型与第二主应力σ2无关,因此退化为最大主应力准则,而H-C模型同时考虑了三个主应力分量的影响,因此对双轴应力比 σ2/σ1敏感。此外,这两个准则采用不同的硬化模型将等效应力转换为等效应变;MMC采用的是Lode角参数和平均应力相关的本构模型,而H-C准则则使用了各向同性的硬化准则,前者称为非一致模型而后者称为一致模型[53]。在一致模型中,使用等效应力与等效应变预测的结果一致,而在不一致模型中,等效应力与等效应变的预测结果不一致。Pack等[54-55]的研究表明,Lode角参数和应力三轴度相关的H-C模型不仅能够预测试块实验中起裂的瞬间和位置,还能够预测复杂的结构问题。

2.2.4 Magnitude-Stress-Vector(MSV)准则

Khan等[27]发现,Al2024-T351铝合金在η<−1/3时也会发生韧性断裂;结合Wierzbicki等[39]的实验结果,提出了基于应力矢量的各向同性断裂准则,其定义为:

也可以表达成应力张量第一不变量的函数形式:

式中:a,b,d,e和Cm是需要标定的材料参数。

在随后的工作中,Khan等[26]将MSV准则进一步发展成为包含应变速率和温度的形式,修改后的MSV准则可以考虑应变速率和温度对韧性断裂的影响。

2.2.5 Lou-Huh系列韧性准则

Lou等[15]基于韧性断裂的微观机制,即空洞的形核、长大以及沿最大切应力方向的剪切合并,提出了形式简洁的韧性断裂判据DF2012,如下式所示:

该模型隐式地考虑了塑性变形对空洞形核的主导作用、η对空洞长大的主导作用和最大剪应力τmax对空洞聚合的主导作用。因此DF2012等Lou-Huh系列也被称作基于物理机理的非耦合韧性断裂准则。该模型经过DP780[15]、Al2024-T251[15]及DP980[56]等材料的验证,具有较高的预测精度。

其中:

经验参数C间接描述微观组织、温度和应变率等对� η的影响。Lou等[57]基于Al2024-T351的实验结果并与MSV、MMC准则比较,DF2014准则能够预测材料在较大范围变形条件内断裂行为,例如从双轴压缩(η =−0.5)到平面应变拉伸(η=0.6)。

Lou等[58]对DF2014准则进行进一步修正,引入参数C4以描述Lode角参数对空洞扭转的影响,以更准确描述剪切、单轴拉伸、平面应变拉伸和平衡双轴拉伸等四种临界加载条件下的板料断裂行为。该模型被称为DF2016,其表达式为:

当C4=1时,DF2016退化为DF2014;当C4=0,C=1/3时,DF2016进一步退化为DF2012。

近年来,这一系列的韧性断裂准则得到越来越多的关注,其准确性和可靠性得到多种金属材料的证明,包括 DP980的剪切变形和平面应变拉伸变形[59],DP780的胀形高度预测[60]等,Al2024-T351非比例加载下的断裂预测[61],DP780的边缘断裂预测[62],以及马氏体钢在轧制过程中的断裂行为[63]。

2.2.6 考虑各向异性行为的非耦合的断裂准则

金属板料在材料制备和热机械处理过程中通常会形成具有择优取向的微观组织,其力学性能具有方向性,因此其塑性变形和损伤断裂均存在各向异性。考虑各向异性行为的断裂准则可分为以下三种组合:(1)各向异性屈服函数与各向同性断裂准则;(2)各向同性屈服函数与各向异性断裂准则;(3)各向异性屈服函数与各向异性断裂准则。当前,关于第一种组合的研究成果相对较多。

非耦合断裂准则并非专门设计以预测材料的各向异性断裂行为,鉴于各向异性塑性行为对材料变形和损伤断裂的显著影响,近年来,许多研究工作者通过线性变换的方式将各向同性断裂准则扩展为各向异性[49,64-65]。例如Lou等[64]在DF2014断裂准则的基础上,通过线性变换将各向同性的塑性应变增量张量转变为各向异性的损伤等效应变增量得到适用于各向异性的韧性断裂准则,即:

该各向异性DF2014准则中共有13个材料参数,除了DF2014中的4个断裂参数,还包括额外的9个参数以构建与之间线性转化矩阵[64]。与实验数据对比表明,该模型能够预测沿着RD、DD和TD方向的剪切、单轴拉伸、平面应变拉伸和等双轴拉伸的韧性断裂行为[64]。此外,Lou等[65]还通过引入各向异性塑性行为到DF2016中来预测金属中的韧性断裂行为,如下式所示:

同样地,Gu等[67]通过应力张量的线性变换,得到了H-C断裂准则的各向异性的扩展形式。这些模型需要多达9个附加常数来考虑所有三个方向的加载条件。校准这些常数需要大量的实验数据,这是不切实际的。

总体上,有关非耦合型韧性断裂准则的研究方兴未艾,除了上述列举论文的断裂准则外,近年来国内外学者不断地研究出新的非耦合韧性断裂准则,包括纯经验的唯象模型[68-71]和基于损伤微观机制的模型[72]。

2.3 断裂参数的标定

断裂准则的可靠性还取决于材料参数标定的准确性。断裂实验是校准材料参数的主要方法,例如板材的缺口拉伸实验、双轴拉伸实验、含中心圆孔的单向拉伸实验、剪切实验;厚板的平面应变拉伸、弯曲实验;棒材的缺口拉伸实验、不同压缩比的压缩实验等[56,61,73-76]。对于唯象的损伤断裂准则,关键的断裂参数主要有临界等效断裂应变、应力三轴度 η和Lode角参数,采用实验手段直接测量上述参数仍存在较大的挑战性,DIC实验技术是目前测量临界断裂应变的主流方法,但目前仍很难直接测量 η和Lode角参数,对应力相关变量的测量主要还是借助实验、理论计算或与数值模拟相结合的方法[56,73]。

由于金属材料在发生韧性断裂前会经历明显的塑性变形,因此准确可靠的弹塑性本构模型是开展数值的关键。尽管von Mises屈服函数和Hill48屈服函数被广泛用于描述金属材料的塑性行为;但新的各向异性屈服函数亦逐渐用于描述先进金属材料的塑性行为。Ha等[73]对Al6111铝合金板在不同变形路径下的实验和模拟研究表明:Yld2004-18p对断裂区域的变形预测精度高于von Mises屈服函数,基于Yld2004-18p模型的断裂预测结果更接近于实验结果。最近,Habib等[74]采用考虑孪晶作用的晶体塑性有限元(CPFEM)模拟镁合金ZEK100颈缩区域和剪切区域的变形和应力状态,结果表明这些裂纹萌生区域具有很高的孪晶体积分数,耦合CPFEM和各向异性的H-C断裂准则能可靠地预测该材料的断裂行为。因此,尽管非耦合型断裂准则不考虑损伤对塑性变形的影响,但塑性本构模型的选择非常关键,所以对断裂模型的标定也包括对本构模型的参数标定。

3 非耦合韧性断裂准则在航空材料中的应用

近20年来,有关金属结构材料断裂行为的研究得到长足发展,相关理论成果和断裂准则不断涌现,本节仅论述非耦合型韧性断裂准则在上述航空材料中的典型应用。

3.1 铝合金

铝合金以其优异的成形性能和服役性能,广泛用于航空、航天和汽车等领域;铝合金断裂行为的研究也相对更充分,其中非耦合断裂准则在2000系、6000系和5000系等变形铝合金中均得到广泛应用和验证,并建立了较完备的断裂参数数据库。例如,以铝合金Al2024-T351为例,美国麻省理工的Bao团队[17,77]经过近十年系统研究该材料在各种应力状态下的断裂行为,原创性地设计了多种实验样品规范,研究应力三轴度 η和Lode角参数L的影响,构建了该材料在三维空间内的断裂面,并先后提出了多个具有代表性的非耦合韧性断裂准则,包括前述的Bao-Wierzbicki[17]、Xue-Wierzbickit[28]和MMC[12]等。值得一提的是,Wierzbicki等获得的Al2024-T351铝合金断裂实验数据常被研究人员用作基准实验数据以检验其所提出的断裂准则[17]。此后,Khan等[27]对Al2024-T351开展了包含纯扭转、拉扭及双轴压缩的补充实验,扩大了实验的应力三轴度范围。

传统的韧性断裂准则由于其参数较少而极其依赖于标定模型所使用实验的类型。Hossen等[78]分别采用Ayada、Rice-Tracey和Cockroft-Latham三种断裂准则预测Al6061铝合金板在U形弯曲工艺中的断裂行为,通过单轴拉伸、平面应变拉伸和缺口试样拉伸实验标定模型参数,其研究结果表明,断裂准则及所选择的标定实验显著影响临界损伤值、断裂轨迹及断裂预测精度,其断裂预测偏差如图5所示。Martins等[79]基于McClintock损伤模型,结合Hill48屈服函数,分别建立拉伸型断裂、面内剪切断裂和面外剪切断裂的解析模型,预测铝合金Al1050-H111板的断裂成形极限图,并指出在板料成形中的断裂是由拉伸型断裂与面内剪切断裂相互竞争的结果,而在体积成形中的断裂则是拉伸型断裂与面外剪切断裂相互竞争的结果。

Beese等[51]采用了Hill48屈服函数联合各向同性的MMC准则来描述Al6061-T6铝合金的各向异性与韧性断裂行为。Luo等[65]采用实验与数值模拟相结合的方法研究了Al6061-T6挤压过程中的各向异性韧性断裂行为,基于MMC准则通过对等效塑性应变增量进行线性变换来得到各向异性的应变增量,从而考虑了材料塑性各向异性对断裂的影响。Qian等[47]对承受剪切-压缩联合载荷作用下的Al6060-T6保险杠开展实验与数值模拟研究,结果表明,基于Yld2000-3D屈服函数[80]和MMC断裂准则的本构模型能准确预测全局载荷-位移响应以及多个的断裂起始点。Gorji[81]利用Yld2000-3D屈服函数[80]构建的本构模型和H-C韧性断裂准则来预测铝合金Al6016-T4盒形件在拉深过程中的断裂,模拟与实验结果证明了该本构与断裂模型的可靠性。Qian等[48]采用非关联本构模型与MMC韧性断裂准则预测铝合金Al5083-O的断裂行为,结果表明,该模型可同时预测该材料的拉伸型断裂和剪切型断裂。

图5 不同加载条件下,三种断裂准则预测的断裂位移的误差Fig. 5 Errors of the fracture displacements predicted by three uncoupled fracture criteria for different loading conditions.

3.2 镁合金

作为实际应用中最轻的金属结构材料,镁合金具有较高的比强度和广阔的应用前景,是传统合金钢和铝合金的重要替代材料[82-83]。因其密排六方(HCP)晶体结构,目前对镁合金塑性变形行为和断裂失效机制的研究远不及立方金属充分,有关断裂准则在镁合金中应用的研究也相对较少。镁合金的塑性成形通常需在200 ℃以上进行[84],其推广应用亟待解决的问题是其较差的室温成形性能。环境温度下,镁合金可开动的滑移系较少,主要为基面滑移(提供两个独立的滑移系),无法满足von Mises变形协调准则要求的5个独立滑移系。因此,孪晶是镁合金重要的变形机制,孪晶界作为特殊的大角度晶界为空洞提供额外的形核的位置,导致所谓的孪晶诱导断裂现象[85-86]。此外,镁合金表现出明显的各向异性和拉压不对称性,因此对镁合金断裂预测的前提是正确描述其塑性变形行为。多集中在AZ31镁合金和部分稀土镁合金[87]。Ray等[88]

当前对镁合金断裂行为的实验和理论研究大研究了AZ31和ZEK100板材在单轴拉伸载荷下的韧性断裂行为,其结果表明,ZEK100易受剪切局部化的影响,且在损伤演化过程中孪晶很活跃。Kondori等[87]研究了镁合金AZ31在不同下的断裂行为,其结果表明AZ31B的断裂应变随 η的增加而减少,并且随着η 增大,断裂机制由孪晶诱导断裂变为微空洞聚结型断裂。Kang等[89]通过拉伸实验和纹理扫描对厚度为2 mm的AZ31板材进行了研究,他们报道了早期分散性缩颈的发展以及材料在没有任何局部缩颈的情况下突然断裂的现象。Nguyen等[90]采用Oyane韧性断裂准则预测镁合金板在旋转渐进成形工艺中的韧性断裂行为,并同时考虑了材料的各向同性硬化和随动硬化行为。Feng等[91]采用Johnson-Cook断裂准则模拟AZ31B镁合金在电磁胀形过程中的断裂失效行为,考虑了应变速率和温度对材料塑性变形和断裂行为的影响。Lee等[92]利用不同的延性断裂准则,包括三种简单的各向同性断裂准则、MMC和eMMC来预测AZ31和ZE10两种镁合金的断裂极限,并且使用了一个新的塑性模型[93]用于分离位错滑移机械孪晶对断裂应变的贡献。在方管压缩实验中所有的韧性断裂准则均可进行合理预测,而三点弯曲实验中只有MMC能提供较好的失效预测。Ahn等[94]为了预测镁合金AZ31B板料室温下的单轴和双轴加载路径下的失效行为,提出了一个基于最大剪应力准则的断裂准则。结果表明,材料的各向异性和不同的加工硬化行为是影响断裂预测的主要因素。

3.3 钛合金

对于延性较低的钛合金,传统的基于颈缩假设的成形极限图难以有效预测其韧性断裂[95]。韧性断裂准则常用于预测钛合金成形过程中在剪切、压缩等具有低、负应力三轴度情况下的失效起始点。Goglio等[96]对Ti-6Al-4V开展了15组力学实验,通过实验和数值模拟相结合的方法确定该材料的本构模型参数以及Bao-Wierzbicki模型参数,最终获得良好的预测结果。Ma等[97]研究9种韧性断裂准则对TA2钛合金管旋压过程中损伤演化的预测能力,结果表明:除Freudenthal模型、Rice-Tracey模型和Ayada模型外,其他断裂准则都可靠预测试样的损伤分布,其中,C-L准则的预测结果最接近实验结果。随后他们又将这些断裂准则嵌入有限元软件ABAQUS中,模拟了不同减薄率下Ti-15-3钛合金管旋压过程中的损伤演化[98],结果表明,只有McClintock模型预测断裂行为和实验结果一致。

舒滢等[99]采用6 种韧性断裂准则预测钛合金Ti40在高温下变形下的损伤与断裂行为。研究结果表明,只有Oyane准则能可靠预测该合金的断裂与损伤行为;随后,他们引入了Zener-Hollomon因子(Z参数)以描述变形温度和应变速率对等效断裂应变的影响[100],结果表明与 lnZ呈线性关系。张士宏等[101]基于连续损伤理论,引入Z参数相关的修正函数 A(Z),建立TC11 钛合金高温塑性变形的损伤演化模型,通过高温单轴拉伸实验确定了模型系数。

钛合金作为典型的HCP金属,和镁合金类似,其塑性行为明显不同于立方金属[102-103]。Khan等[26]通过分析平均压力对Ti-6Al-4V各向异性韧性断裂行为的影响,提出了一种新的非耦合各向异性韧性断裂准则。为了充分考虑Ti-6Al-4V合金的各向异性和拉压不对称性,针对性地提出了改进的Hill各向异性屈服函数、标定该材料的KHL硬化模型参数;所建立的本构理论能预测Ti-6Al-4V在不同温度与应变速率下的失效行为,其预测结果与实验结果吻合度很高。

综上所述,综合考虑应力三轴度与Lode角参数的非耦合韧性断裂准则能可靠预测拉伸型断裂与剪切型断裂。诸如MMC、H-C、Lou-Huh系列等断裂准则被广泛应用于复杂塑性成形工艺中,如盒形件拉深成形、U形弯曲和铝型材挤压等。而传统的非耦合韧性断裂准则无法预测材料在大应力三轴度范围内断裂行为,适用于简单的变形模式和特定的成形工艺。当前,有关铝合金的断裂行为的研究较为充分,相关的实验数据涉及广泛的应力状态范围和不同的变形模式,极大便利了针对铝合金断裂准则的参数标定与拟合。相比于铝合金,非耦合韧性断裂准则在镁合金、钛合金中应用有限,这与对它们塑性变形和损伤断裂机制的认识尚不成熟有关;而有关断裂准则在镁、钛合金的应用也多集中于传统模型上,针对具体工艺条件进行分析,选择合理的韧性断裂准则,对镁、钛合金的断裂预测至关重要。表3针对铝、镁、钛合金列举几种工艺的韧性断裂准则的选择方案,供读者参考。

表3 铝合金、镁合金和钛合金在特定成形工艺条件下适用的非耦合韧性断裂准则Table 3 Uncoupled ductile fracture criteria for aluminum alloy,magnesium alloy,and titanium alloy under specific forming conditions

4 结束语

非耦合韧性断裂准则发展至今已有70余年的历史,从简单地只考虑最大主应力或平均应力对韧性断裂的影响至综合考虑应力三轴度与罗德角参数的影响,从单位体积塑性功至多孔材料模型、连续介质损伤模型以及在断裂微观机理与宏观力学变量之间建立桥梁的非耦合韧性断裂准则,从形式与内容上均有显著发展进步。未来,随着我国航空、航天工业的迅猛发展,对轻质、高强先进金属材料的需求日益增加,传统的成型极限理论难以可靠地预测这些先进金属材料的成形性能,结合数值模拟和韧性断裂准则是预测结构金属损伤断裂、可成形性以及制定成形工艺方案的重要方法之一,韧性断裂准则也将随需求而不断发展。本文就非耦合韧性断裂准则的发展趋势与未来研究方向进行归纳:

(1)研究先进结构金属材料在复杂变形条件下的损伤断裂行为,增强其普适性。金属材料的损伤断裂一方面受应力状态和变形路径的影响,另一方面受微观组织和失效机制的作用。先进的韧性断裂模型不仅要充分反映损伤演化的微观机制,而且要能准确描述不同应力状态下的影响。现代非耦合韧性断裂准则的发展主流仍是基于损伤断裂的微观机理,引入新的变量和材料参数分别描述正应力和剪应力对损伤演化的影响,覆盖越来越广的应力状态,具有更好的普适性。因此,当前韧性断裂准则的典型特征是综合考虑应力三轴度与Lode角参数的影响,构建材料的三维断裂轨迹。此外,考虑温度与变形速率的韧性断裂准则对热成形和温度与应变速率敏感的材料至关重要。综合考虑复杂应力状态、多种损伤机制和各向异性行为的非耦合韧性断裂准则需要更多的材料参数,准确可靠地标定先进断裂准则的材料参数是一大挑战;常用的实验标定技术大多是比例加载,那么在复杂加载路径、非比例加载情和反向加载等情况下的适用性有待商榷。

(2)增强非耦合韧性断裂准则对强各向异性材料的预测能力。以铝合金、镁合金、钛合金和先进高强钢为代表的轻质高强结构金属通常具有明显的各向异性,而无论以各向同性屈服函数与各向同性断裂准则或以各向异性屈服函数与各向同性断裂准则为组合的本构模型,均会存在偏差,发展各向异性损伤断裂准则和模型是提高预测精度的有效途径。

(3)建立多尺度、基于物理机理的韧性断裂准则。韧性断裂准则在传统钢铁材料中得到较为广泛的应用,但在铝合金、镁合金和钛合金等材料中的应用则相对较少。特别是密排六方晶体结构的镁合金和钛合金等,变形行为更复杂、延展性和成形性能有限,这为韧性断裂准则的研究提出了新的挑战。对于这类变形机制和损伤行为复杂的金属材料,建立多尺度的、基于物理机理的韧性断裂准则也是未来发展方向之一。总之,针对先进结构金属材料,在当前研究工作的基础上,建立综合考虑塑性变形和损伤演化微观机制、宏观应力状态、应变路径和工艺参数等因素的韧性断裂预测模型,将为高性能航空构件的成形工艺设计与优化以及零部件在极端服役环境下的失效行为研究提供可靠的理论指导。

(4)厘清微观损伤机理与宏观力学变量之间的联系,科学搭建微观-宏观桥梁。基于空洞形核、长大与合并微观机理的非耦合韧性断裂准则仍然是在一些缺乏可靠认证的猜想与假设的基础上进行的,科学建立微观-宏观映射机制,为非耦合韧性断裂准则发展奠定坚实科学基础。