高效低温破乳剂的合成与性能研究

曾浩见,闫冬,铁磊磊,李翔,刘文辉

(中海油田服务股份有限公司,天津 300459)

原油乳状液含水会增加管线和储罐的负荷,还会引起金属的腐蚀和结垢[1]。原油脱水的方法很多,其中化学破乳剂的加入是实现油水两相分离的快速、普遍方法[2]。目前,油田使用最为广泛的破乳剂为多支型聚醚破乳剂或者其复配改性产物[3]。在天气状况恶劣的情况下,海上平台的一级分离器会出现油水界面不稳定的现象,油水界面会快速下降,油水分离效果会变差。为了改善现场的油水分离效果,需对适用于低温的破乳剂配方进行研究。此外,降低脱水能耗最直接和最有效的措施就是降低脱水温度[4]。因此,低温破乳剂的研发一直是相关研究领域的热点问题之一[5,6]。

脱水温度降低会增大原油乳状液的黏度,原油破乳剂在原油中难以分散,原油破乳剂从油相向油水界面膜的迁移速度变慢[7]。同时,脱水温度变低,石蜡基原油中原来呈溶解状态的石蜡在低于原油析蜡温度时,逐渐从原油中结晶析出,影响原油破乳剂在原油中的扩散和在油水界面膜上的顶替置换,从而影响原油乳状液的界面膜破裂[7,8]。此外,低温脱水时乳状液黏度变大、油水密度差变小。根据斯托克斯公式,同样粒径的水滴沉降速度变慢。原油乳状液破乳后油水分离时间较长,且容易形成中间过渡带[9]。李克顺[10]针对大庆油田的高含水原油的低温快速脱水,研发了烷基酚醛树脂(AR树脂)聚醚破乳剂,并探讨了分子结构与脱水速率的关系。吴宗福等[11]通过亲水亲油平衡值确定、起始剂制备、聚醚合成与改性、以及复配与筛选,形成了一种新型的低温破乳剂XP-1421。国外报道的低温破乳剂主要包括:酯类共聚物、高极性有机氨衍生物以及疏水缔合的三聚物等[9,12]。此外,瓦克化学在2014年推出了在40 ℃时也能有效破乳的硅油破乳剂[13]。为了研发出适用于海洋平台使用的低温快速破乳剂,本文拟基于易工业化的聚醚破乳剂,探讨起始剂与PO/EO比例对低温破乳性能的影响机制,获得性能优异的低温破乳剂。

1 实验部分

1.1 原料与仪器

Tracker界面流变仪,法国Teclis界面技术有限公司;FA25D高剪切分散乳化机,上海弗鲁克机电设备有限公司;GSHA-1型高压反应釜,威海鑫泰化工机械有限公司。

1.2 实验步骤

1.2.1 系列聚醚破乳剂的合成

1)起始剂的合成。称取100 g的双酚A和120 g多乙烯多胺,置于1 000 mL的三口烧瓶中,50 ℃条件下恒温搅拌1 h,使双酚A在多胺中完全溶解。用滴液漏斗缓慢滴加138 mL甲醛溶液(38%~40%),随后升温至120 ℃反应2 h。反应完毕后,旋蒸除去过量的甲醛和水,真空干燥得红棕色黏稠状液体,即为双酚A酚胺树脂。

称取100 g的双酚A和1.0 g氢氧化钾,置于1 000 mL的三口烧瓶中。加热至75 ℃后,用滴液漏斗缓慢滴加150 mL甲醛溶液(38%~40%),滴加完毕后继续恒温反应2 h。反应完毕后,旋蒸除去过量的甲醛和水,真空干燥后得到淡黄色黏稠状液体,即为双酚A酚醛树脂。

称取100 g壬基酚、250 g多乙烯多胺和1 g 氢氧化钾,置于1 000 mL的三口烧瓶中。当温度升高至40 ℃时,用滴液漏斗缓慢滴加甲醛77 mL,滴加完毕保温30 min。将温度继续升至70 ℃,恒温反应2 h。反应完毕后,旋蒸除去过量的甲醛和水,真空干燥后得到红棕色黏稠状液体,即为壬基酚酚胺树脂。

2)不同PO/EO比例的二嵌段聚醚的合成。将一定量的起始剂和氢氧化钾投入干燥、洁净的不锈钢高压反应釜中,抽真空至-0.1 MPa,并用高纯氮气置换数次,持续抽真空至100 ℃。当温度接近120 ℃时,缓慢、连续和少量地通入环氧丙烷(PO),反应釜压力要低于0.4 MPa,起始剂和PO的质量比为1∶99。待反应结束后,以相同的方式,缓慢、连续和少量地通入环氧乙烷(EO),由于EO活性高,控制压力低于0.2 MPa,温度低于120 ℃。反应完全后,得到二嵌段聚醚类破乳剂。分别制备m(PO)∶m(EO)分别为1.0∶1、1.5∶1、2.0∶1、2.5∶1、3.0∶1和3.5∶1的不同PO/EO聚合比例的嵌段聚醚类破乳剂,上述破乳剂分别命名为9 910、9 915、9 920、9 925、9 930和9 935。

1.2.2 聚醚破乳剂RSN值的测定

从空间对火山岩的密度情况进行分析,结果火山岩密度分布规律较明显,其中密度不足2.55×103kg/m3的岩石主要处在崇礼、丰宁、平泉、唐山北边区域,而密度超过2.55×103kg/m3的岩石则主要集中在南边区域。整体来看,冀北地区中生代火山岩密度较低岩石呈现半圆弧状,以高密度岩石为中心分布。

RSN滴定溶剂由甲苯(体积分数为2.6%)和乙二醇二甲醚(体积分数为97.4%)构成。将1.0 g破乳剂溶于30.0 mL RSN滴定溶剂中,然后逐渐滴加蒸馏水,直至溶液变浑浊(持续1 min以上)。滴加的蒸馏水的体积记作RSN值[14]。

1.2.3 破乳脱水实验

将现场油水样进行油水分离,获得净化油与水样。将净化油置于45 ℃的水浴中预热10 min后,将200 mL净化油和200 mL水样倒入乳化杯中,在乳化速率10 000 r/min下乳化10 min,即得模拟原油乳状液。将原油乳状液倒入刻度校准后的50 mL脱水管中,使用微量注射器将破乳剂样品依次加至脱水管中,保证破乳剂的加量为50×10-6,并做不加破乳剂的空白对比实验。密封加完破乳剂的脱水管,用水平振荡器进行机械震荡,震荡频率为250 次/min,震荡幅度为4 cm,震荡时间为5 min,保证样品充分震荡摇匀。摇匀后,将脱水管迅速放入50 ℃的恒温水浴中,观察脱水速度,记录不同时间的脱出水体积,并观察油水分离的界面情况和分离水的水质情况。

1.2.4 油水界面扩张黏弹性研究

在(50.0±0.1) ℃,取5 mL现场水样于样品池中,弯头注射器吸入原油或者溶有破乳剂的原油后将其固定于升降台上,通过控制马达将注射器中的原油注入现场水样中形成上升油滴,并通过马达控制的活塞运动,使油滴的大小发生周期性变化。通过摄像机拍摄油滴的变化,经过软件计算,可得到界面扩张黏弹性参数。每次实验时都是新生成1个油滴,油滴的初始体积为3 μL,对马达施加0.1 Hz的正弦扰动,振幅为0.3 μL(10%),测定油水界面的扩张黏弹性随时间的变化曲线。

2 结果与讨论

2.1 不同聚醚破乳剂的低温破乳性能研究

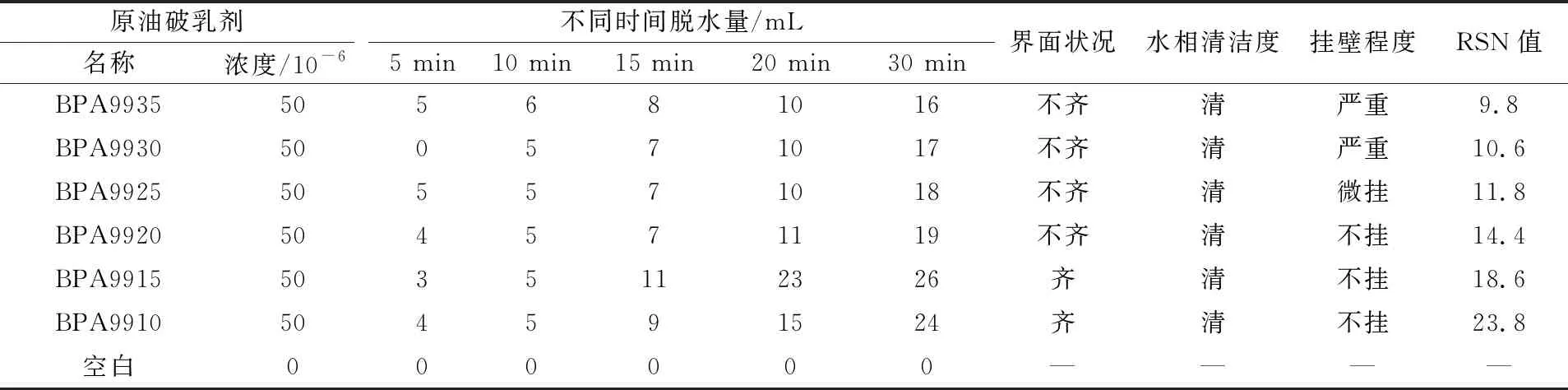

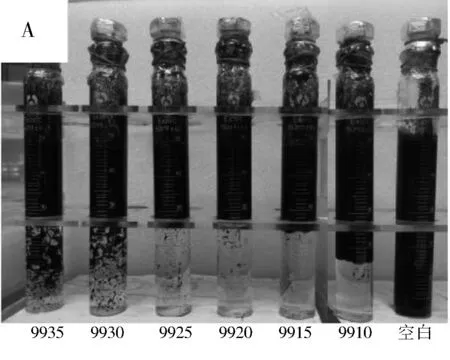

通过改变EO的加量,合成得到了不同PO/EO质量比(分别为3.5∶1、3.0∶1、2.5∶1、2.0∶1、1.5∶1和1.0∶1)的二嵌段聚醚破乳剂。在50 ℃时,分别对双酚A酚醛、壬基酚酚醛、多乙烯多胺和双酚A酚胺二嵌段聚醚的破乳性能进行了评价,上述破乳剂的RSN值如表1~4所示。随着EO含量的增加,RSN值逐渐增加,这说明破乳剂的亲水性逐渐增大。破乳性能评价结果结果如表1~4所示,30 min的破乳照片如图1所示。

从表1~表4和图1可以看出,各系列二嵌段聚醚破乳剂的脱水速率和脱水量与PO/EO比例均存在一定关联。随着EO含量的增加,聚醚破乳剂的脱水速率先增加后减少,这说明存在着最佳的PO/EO比例。随着EO含量的增加,破乳剂分子的亲水性不断增加,界面活性增加,同时EO链的增长也导致液滴的聚并能力增强[15]。Wu等[14]研究了52种非离子破乳剂的RSN值和相对分子质量与破乳性能之间的相关性,发现某些破乳剂的破乳性能与RSN值相关。

表1 50 ℃时双酚A酚醛二嵌段聚醚破乳剂的破乳性能检测记录

表2 50 ℃时壬基酚酚醛二嵌段聚醚破乳剂的破乳性能检测记录

表3 50 ℃时多乙烯多胺二嵌段聚醚破乳剂的破乳性能检测记录

表4 50 ℃时双酚A酚胺二嵌段聚醚破乳剂的破乳性能检测记录

图1 50 ℃时双酚A酚醛(A)、壬基酚酚醛(B)、多乙烯多胺(C)和双酚A酚胺(D)二嵌段聚醚破乳剂的30 min脱水照片

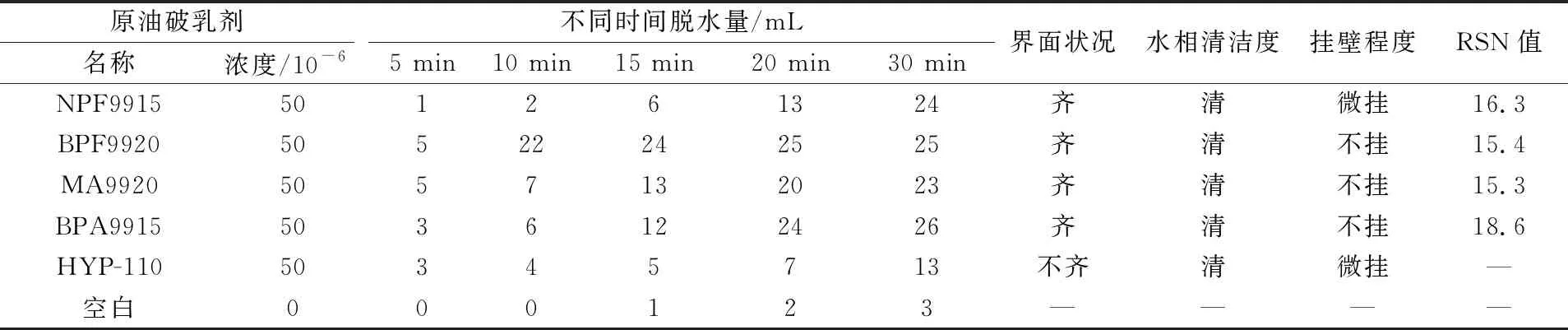

从本实验结果可以看出,不同系列破乳性能最好的破乳剂的RSN略有不同,但处于15.3~18.6较窄的范围内。人们普遍认为,当界面活性物质与水相和与油相的相互作用相当时,即亲水亲油偏差(HLD值)为零时,乳状液的稳定性最差[16]。因此,当界面活性物质和破乳剂浓度一定时,为使亲水亲油偏差(HLD值)为零,破乳剂的RSN值应存在确定的数值。对比表1~表4的数据,BPF9920的破乳速率最快,这可能与破乳剂中的苯环结构和分支程度适中有关,这加速了破乳剂分子在油相的扩散与吸附速率。MA9920和BPA9915的脱水速率适中。NPF9915的破乳速率最慢,这与NPF9915的低支化程度有关。关于挂壁和脱出水质情况,随着EO链的增长,可以观察到挂壁现象越来越不明显,挂壁现象与破乳剂的EO含量有着明显的相关性。关于油水界面情况,RSN值较小的破乳剂,其乳化层较厚,油水界面不齐整,甚至对脱水率读数的准确性也有一定的影响。

2.2 与现场在用破乳剂的破乳性能对比

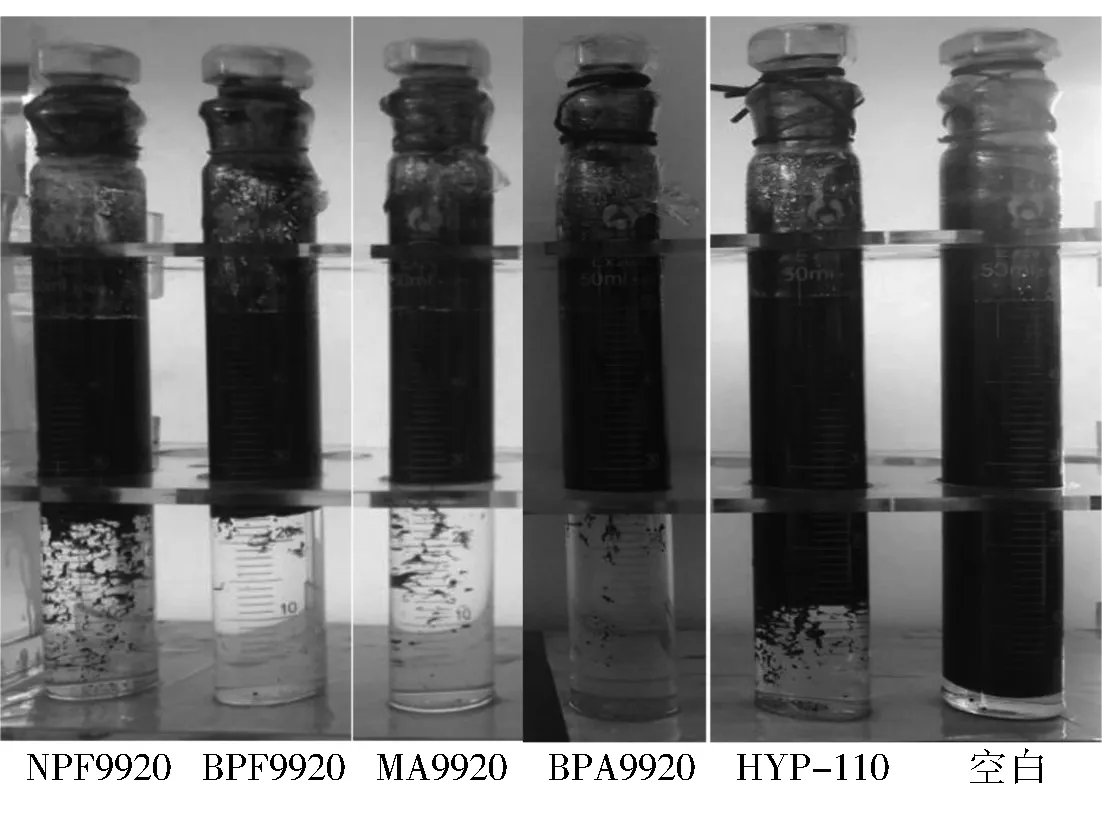

实验选择前期破乳效果较好的破乳剂BPF9920、MA9920、BPA9915和NPF9915,与现场在用破乳剂HYP-110进行了对比,破乳性能评价结果如表5所示,脱水照片如图2所示。

图2 50 ℃时与现场在用破乳剂的破乳性能对比照片

双酚A酚醛二嵌段聚醚BPF9920的破乳速率最快、NPF9915的脱水速率最慢。现场在用药剂HYP-110的乳化层较为严重,所以不同时间的脱水量明显小于上述破乳剂。这说明基于现有的工业化聚醚,对破乳剂的起始剂、PO/EO比例进行优化,可获得适用于海上平台快速破乳的低温破乳剂。

2.3 不同温度下聚醚破乳剂的动态界面粘弹性研究

扩张模量的定义为界面张力变化与相对界面面积变化的比值,即:

(1)

表5 50 ℃时与现场在用破乳剂的破乳性能对比

式中,ε为扩张模量,γ为界面张力(mN/m),A为界面面积(m2)。

扩张模量也可以写作复数形式:

ε=εd+iωηd

(2)

式中,εd为界面扩张弹性,ηd为界面扩张黏度,ω为界面面积正弦变化的频率,实数部分εd和虚数部分ωηd也被分别称为储存模量和损耗模量,分别反映了黏弹性界面的弹性部分和黏性部分的贡献。界面扩张弹性εd主要由界面分子间的相互作用决定,相互作用越大,弹性越大;界面扩张黏性ωηd则与界面附近及界面上各种微观弛豫过程的特征时间密切相关。

BPA9915、BPF9920、NPF9915和MA9920 4个破乳剂的扩张弹性εd随时间的变化曲线如图3所示。

图3 不同聚醚破乳剂的扩张弹性随时间的变化曲线

从图3可以看出,随着时间的增加,未加入破乳剂的原油样品的动态界面扩张弹性先逐渐增加,最后达到平台值。这说明随着原油中活性物质的不断吸附,油水界面膜的强度逐渐增加。当吸附达到平衡后,界面膜的强度基本不变。当加入破乳剂后,破乳剂对界面活性物质进行了替换,形成了更为松散的界面膜结构,因此界面处分子的相互作用降低[16,17]。原有的油水界面膜的强度逐渐降低,这导致了乳状液的稳定性降低[18]。BPF9920和MA9920的油水界面的扩张弹性下降更快,这可能与破乳剂的快速界面扩散吸附有关。相比而言,NPF9915的界面扩张弹性的下降程度较低,因此界面处分子的相互作用更大。NPF9915对界面膜黏弹性的影响最小,这与NPF破乳剂的分支程度较低有关。BPA9915初期的界面扩张弹性值略大于MA9920,但后期的界面扩展弹性值小于MA9920,这说明BPA9915的吸附速率略小于MA9920,但对界面膜强度的影响程度大于MA9920。总之,破乳剂的脱水性能与界面黏弹性之间存在着较好的对应关系。

3 结 论

a.同系列聚醚均存在着破乳性能最佳的PO/EO比例,并且不同系列中性能最好的破乳剂处于一个较窄的相对溶解参数(RSN)范围内。这说明当界面活性物质和破乳剂浓度一定时,为使亲水亲油偏差为零,最佳破乳剂的RSN值应存在确定的数值。

b.考察的4个系列聚醚中,BPF9920的脱水速率最快,NPF15的脱水速率最慢。将上述聚醚与现场在用破乳剂HYP-110进行对比,发现合成的聚醚破乳性能更好。这说明对破乳剂的起始剂、PO/EO比例进行优化,可获得适用于海上平台快速破乳的低温破乳剂。

c.对BPA9915、BPF9920、NPF9915和MA99204个聚醚的动态油水界面扩张黏弹性进行了研究,研究结果表明上述聚醚对动态油水界面弹性的影响规律,与宏观破乳性能相关。聚醚分子引起了油水界面膜强度的降低,这降低了乳状液的稳定性。