扩散连接温度对304不锈钢接头性能与组织的影响

徐芳菲,王 斌,梁 滨,李细锋,陈 军

(1. 上海交通大学 材料科学与工程学院塑性成形技术与装备研究院,上海 200030;2. 北京星航机电装备有限公司,北京 100074)

0 引言

304不锈钢在室温组织为亚稳态奥氏体,其耐腐蚀性和抗氧化性优异[1-2],无论在低温和高温工况下都具有优良的力学性能和焊接性能,无磁性[3-8],在18-8型铬镍不锈钢中最常用,产量、销量最大。随着304不锈钢在航天、汽车、船舶、压力容器、医疗设备、食品加工等领域的广泛应用[3-7],对焊接的要求也各有不同。比如在制造压力容器时,需要实现奥氏体不锈钢厚板之间的连接,采用埋弧焊接或激光焊接等都容易出现焊不透的现象,而扩散连接方法则非常适合运用到这类接触面积大的焊接中。

目前,国内外的相关研究主要聚焦于304不锈钢与异种材料之间的扩散连接[9],例如将304不锈钢与钛及其合金进行扩散连接,但在接头处往往出现脆性的金属间化合物,弱化了接头性能。为提高界面间的结合力,许多研究通过添加中间层避免钛与不锈钢的直接接触。例如Kundu等[10]使用纯铜作为商业纯钛和304不锈钢之间的中间层,进行扩散连接,在850~950℃温度范围内,施加3 MPa压力,保压90 min,在900℃时接头强度为318 MPa,达到纯钛强度的99.7%;随着连接温度升高到950℃,由于形成了脆性的Fe—Ti基金属间化合物而使接头强度降低;在850℃较低连接温度下,由于材料表面的不完全焊合,接头强度也较低。

已有的研究中对304不锈钢同种材料进行扩散连接时,也往往添加中间层[11],Gawde等[12]同时放置5个中间层(放置顺序为: 304/Ni/Cu/Ag/Cu/Ni/304)在相对较低的温度(500℃)和低压(0.1 MPa)条件下连接了304不锈钢棒。焊后棒材在Ag界面断裂之前(Ag的抗拉强度为140 MPa)达到了130 MPa的拉伸强度,研究还表明中间层未完全扩散到基材中。为避免中间层材料强度太低而限制接头性能,Jamshidi和Ekrami[13]将75 μm厚的镍箔置于6 mm厚的304不锈钢板中间,当扩散连接工艺参数为1 150℃、 0.5 MPa和20 min时,接头剪切强度达到532 MPa。在950℃下均化退火180 min,接头剪切强度提高至552 MPa,与304不锈钢基材强度相当,但中间层的使用不仅使焊接过程复杂,也增加了生产成本。

事实上,304不锈钢并非难以直接扩散连接[14],同种材料之间不存在冶金不相容的问题[15],理论上304不锈钢的同种材料扩散连接界面可以具有优异的力学性能。但对304不锈钢扩散连接工艺的研究并不系统,工艺参数对扩散连接界面质量影响的研究还十分有限,因此本文探讨了304不锈钢扩散连接温度对界面质量影响的规律,并对其作用机理进行了分析。

1 实验方法

扩散连接工艺实验采用1 mm厚的304不锈钢板作为实验材料,其成分如表1所示。在连接前对每层不锈钢薄板进行打磨和抛光,每道次砂纸粒度依次为1000、 1200号和1500号,磨抛后的不锈钢板呈清晰的镜面,然后用无水乙醇清洗。扩散连接实验在真空热压炉中完成,扩散连接温度变化范围为925~1 000℃,加热升温速度为10℃/min。进行不同温度的扩散连接实验时,试样均在30 MPa扩散连接压力下保温60 min。连接结束后随炉冷却,在此过程中炉内真空度维持在5×10-3Pa左右。

表1 304不锈钢的化学成分[15] (wt·%)

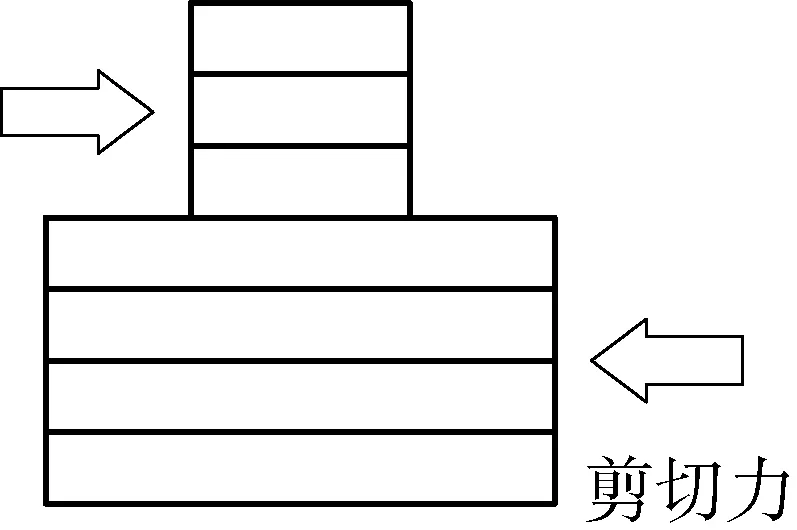

为揭示不同工艺参数对界面质量的影响规律,通过测定扩散连接接头剪切强度来定量评价其力学性能,接头抗剪切强度实验如图1所示,由于1 mm的不锈钢板受压容易弯曲失稳,因此试样制作时将多层薄板同时焊合,增大了试样垂直于载荷方向上的厚度。接头剪切实验在INSTRON材料实验机上进行,剪切面在图1(b)中以虚线表示,将试验机显示的最大载荷除以试样剪切面积(3×3=9 mm2),得到抗剪强度,并取5次剪切测试结果的平均值作为最终值。剪切断裂后利用JSM-7800F扫描电子显微镜(SEM)对断口进行观察。

另外,以试样厚度变形率作为其尺寸精度指标,通过测定扩散连接前后试样厚度的相对变化量,作为定量评估的依据,其中厚度变形率

(1)

(a) 剪切强度测试过程示意图

(b) 剪切试样示意图(单位: mm)

式中,T为连接前试样的总厚度,TDB为焊后厚度。

使用Axio Imager M 2m型金相显微镜观察接头显微组织前,使用体积比为VHF∶VHNO3∶VH2O=2∶1∶7的混合溶液作为金相腐蚀液,腐蚀打磨光滑的试样表面。以焊合率描述界面质量,多层不锈钢层扩散连接的焊合率

(2)

式中,L为连接界面总长度,Lu为未焊合区域的长度。

2 结果与讨论

作为接头力学性能实验的基准与参考,首先测量304不锈钢母材的组织性能,如表2所示。304不锈钢含碳量低(≤0.08%,质量分数),因而韧性好、剪切强度高,约为抗拉强度的80.02%,符合金属材料的剪切强度与抗拉强度的对应关系。

表2 304不锈钢组织性能

2.1 扩散连接温度对界面质量的影响

图2和图3为连接温度与接头性能的关系曲线,其中,当压力为30 MPa,时间为60 min、温度为925℃下进行扩散连接时,试样厚度变形量仅为0.194%。当连接温度升高至950℃,引起较为剧烈的压缩变形,变形率升高到1.287%;而在更高温度下扩散连接时,变形程度略有增加(0.3%左右),分别为1.521%(975℃)和1.567%(1 000℃)。接头抗剪切强度并没有随着温度升高而持续上升,当温度升高至950℃时,剪切强度达到峰值580 MPa,与母材抗剪切性能相当,两者之比为98.47%,此后升高温度反而导致接头强度的下降。

图2 连接温度与试件变形率的关系

图3 连接温度与接头抗剪切强度的关系

连接温度对于接头质量的影响体现在改变焊合率与接头组织等方面。如图4所示,焊合率随着扩散连接温度的升高而逐步提高,当扩散连接温度为950℃时,焊合率为97.16%,而当温度为1 000℃时,焊合率达到了99.02%。在宏观变形量上,因为高温下不锈钢的屈服应力更低,因此在同样的压力下,温度越高发生屈服而进入塑性变形阶段的材料占比越多,材料流变进入界面间的孔洞内,使孔洞尺寸在各方向上均有所减小。在原子微观运动的层面上,扩散系数随着温度升高以更快的速率增长[17],高温扩散连接时元素在界面两侧加速迁移,部分原子进入界面间的孔洞中,使孔洞尺寸和数量减小。温度升高使孔洞大量消失的同时也造成了连接试样变形率的逐步增大。

图4 连接温度与焊合率的关系

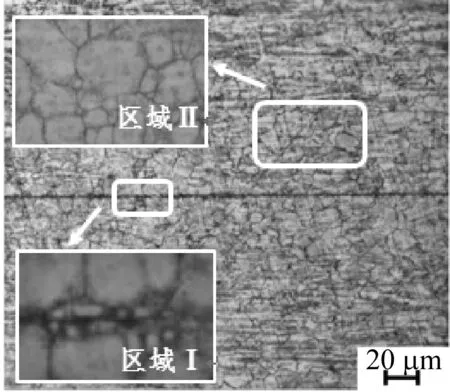

理论上,焊合率的持续增长意味着能够承受剪切载荷的有效连接面积增大,接头因此可以在分离前抵抗更大的剪切力,但接头强度并没有随温度升高呈现出不断上升的趋势,这与温度升高引起的接头附近组织变化有关。图5为不同连接温度下的界面金相组织。当连接温度较低,仅为925℃时,两层不锈钢薄板连接界面处(区域Ⅰ),在压力作用下形成了一层细小的晶粒,该区域内晶粒平均直径约为1.73 μm,界面附近区域Ⅱ处的晶粒大小不均,尺寸较小的晶粒直径在9.25 μm左右,而较大晶粒的直径可达28.76 μm。区域Ⅰ处的晶界十分密集,具有优异的阻碍裂纹扩展能力,这也保证了该工艺参数下的连接界面在焊合率仅为87.39%的情况下也能在断裂前抵抗524 MPa的剪切应力,接头强度仅次于950℃时出现的峰值强度。但区域Ⅰ与区域Ⅱ内的微观组织存在巨大差异,变形时组织协调能力差[18],容易在区域Ⅰ内出现局部应变带[19],进而导致剪切过程中位错在晶界处塞积,区域Ⅰ内容易出现应力集中的现象,制约了其细晶强化的效果。

(a) 925℃

(b) 950℃

(c) 975℃

(d) 1 000℃

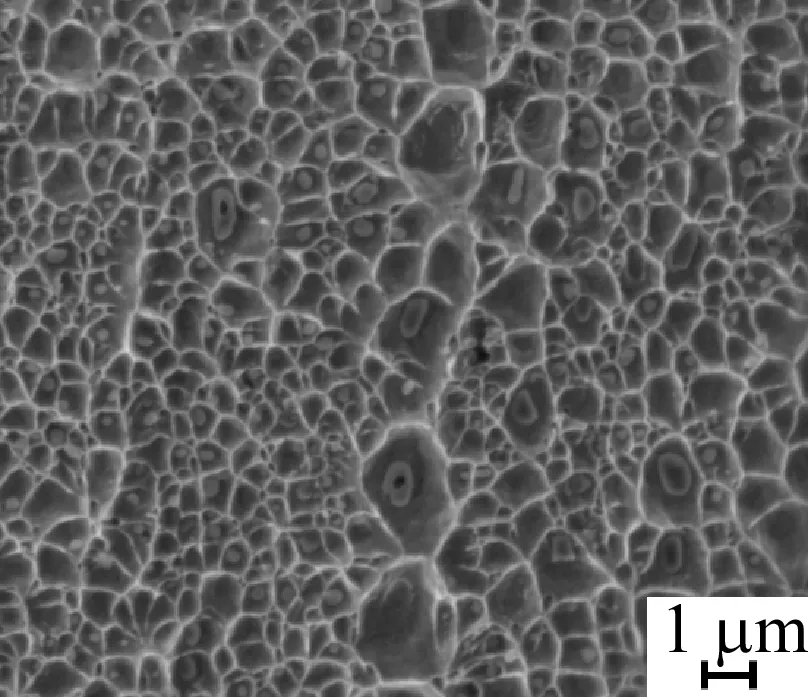

在950℃下连接时,各处晶粒都经过完整的再结晶形核与生长的过程,不同于925℃下连接时呈现的细晶薄层,950℃连接接头在距焊缝100 μm范围内均分布着细小的晶粒,晶粒直径约为18.49 μm,小于原始组织中的晶粒直径。尽管在距离连接面更远处,显微组织逐渐过渡成32.38 μm的等轴晶,但该试样内晶粒尺寸平缓过渡的特点进一步降低了组织不完全均匀带来的不利影响,扩散连接面剪切变形、萌生裂纹直至分离过程基本在细小均匀组织中进行。所以该接头在力学性能上表现良好,剪切强度为580 MPa,与是母材(589 MPa)的98.47%。

此后连接温度进一步升高,在图5(c)(温度为975℃)中再次观察到了不均匀的组织,较小晶粒的直径约为30.42 μm,与图5(b)中相近,但部分晶粒以晶界移动的方式吞并了周围的细晶,个别新生成的大晶粒直径达到了89.84 μm,接头处平均晶粒直径为44.14 μm。当连接温度升高至1 000℃时,如图5(d)所示,晶粒直径显著增大至43.80~109.21 μm,平均直径为53.08 μm。尽管975℃和1 000℃连接时所对应接头焊合率分别高达98.42%和99.02%,但粗大的组织对强度的削弱作用更为严重,试样界面抗剪切强度分别降低至475 MPa和421 MPa。

2.2 扩散连接温度对剪切断口形貌的影响

多层304不锈钢扩散连接试样剪切实验中,T型接头因剪切断裂而发生分层现象的过程如图6(a), 6(b)所示。连接界面内的剪切应力达到最大抗剪切强度后,界面两侧材料以非常缓慢的速度逐渐分离,此时的韧窝密集分布,形状也较为规则,见图6(c);在剪切面中,最后发生剪切分离的区域内出现了准解理断裂面,在图6(d)中以箭头标出。裂纹孕育及扩展过程中断裂面形貌的变化与Dhib等[20]和Yang等[21]的结果相符。

(a) 剪切实验试样受力示意图

(b) 界面分离过程示意图

(c) 剪切断口局部图(剪切实验初期)

(d) 剪切断口局部图(剪切实验末期)

图7(a)展示的925℃扩散连接试样断口内可观察到有未焊合区域,在图7(a)中以白色箭头标出,分布于韧窝之间。但在更高温度下进行扩散连接后,由于晶界迁移以及显微孔洞尺寸的大幅缩小,图7(c), 7(e), 7(g)所示的韧性断裂区中分布着韧窝,很难发现因未焊合而出现的沟槽或小平面。另外,975℃和1 000℃下得到粗大且不均匀的组织,个别晶粒直径是其周边晶粒的两倍以上,导致组织变形协调性较差,可以观察到图7(e), 7(g)中存在韧窝大小不均匀的现象。在925~1 000℃扩散连接试样断口边缘,即剪切实验中相邻不锈钢板即将完全分离的时候,韧窝的形状与实验初期有所不同。图7(b), 7(d), 7(f), 7(h)中韧窝呈卵圆形或抛物线形,韧窝变形与剪切实验末期应力集中程度加剧有关。随着扩散连接温度的升高,晶粒在1 000℃高温下经过充分生长后,在断裂的最后阶段无法观察到明显的韧窝,出现了向脆性断裂转变的趋势,如图7(h)所示。

3 结论

通过设定不同的扩散连接温度,研究了304不锈钢扩散连接接头界面组织和力学性能的变化规律,得到如下结论:

1) 304不锈钢薄板在950℃获得的扩散连接接头力学性能最佳,界面抗剪切强度为580 MPa,达到母材强度的98.47%。该接头焊合率较高,达到了97.16%,且在距界面100 μm的范围内,分布着平均直径为18.49 μm的晶粒,小于母材晶粒直径,保证了接头优良的强度与塑性。

2) 温度自925℃升高至1 000℃,试件厚度变形率由0.194%升高至1.567%。温度越高不锈钢的屈服强度越低,在扩散连接压力作用下发生更严重的宏观塑性变形,使试件厚度减小。

(a) 925℃焊合后的剪切实验初期

(b) 925℃焊合后的剪切实验末期

(c) 950℃焊合后的剪切实验初期

(d) 950℃焊合后的剪切实验末期

(e) 975℃焊合后的剪切实验初期

(f) 975℃焊合后的剪切实验末期

(g) 1 000℃焊合后的剪切实验初期

(h) 1 000℃焊合后的剪切实验末期

3) 304不锈钢扩散连接接头抗剪切强度随温度升高先增大后减小。其原因在于扩散连接温度升高在提高焊合率的同时也会引起接头内晶粒长大,进而导致接头强度与塑性的降低。