贵金属纳米粒子/金属有机骨架复合物的制备与应用进展*

鲍伶香,孙成辉,庞思平

(北京理工大学 材料学院,北京 100081)

0 引 言

贵金属纳米粒子(Au、Ag、Pt、Pd等)能表现出小尺寸效应、量子尺寸效应、宏观量子隧道效应等纳米效应,具有与块状贵金属不同的独特的光性质、电性质、热性质和催化性能等,在催化、光学、电子等领域有着广阔的应用前景[1]。如银纳米线因其独特的量子性质可用作纳米设备的连接线,满足高比表面积、小直径和均匀取向等要求。而贵金属本身就具有良好的催化活性,贵金属纳米粒子尺寸小,表面与体积比的分数大,可以提供大量的活性位点,因此是活性、选择性更优异的催化剂。然而,高比表面积和高表面能,导致贵金属纳米粒子的热稳定性急剧降低,使其极易发生团聚而失活。因此,贵金属纳米粒子的形状和尺寸控制是实现高反应性的关键[2]。

各种制备方法已被用来获得单分散的、小尺寸的金属纳米粒子。为了控制金属纳米粒子的成核和生长,引入有机表面活性剂(PVP等)作为表面封端[3-4];另一种方法则是利用多孔材料(沸石、介孔硅酸铝、活性炭等)作为载体,制备稳定性强、粒子均匀的金属纳米粒子[5-7]。特别地,金属有机骨架(MOF)具有结构多样、比表面积大、高孔隙率和孔径可调等特点,成为备受关注的载体材料[8-9]。以MOFs为载体制备贵金属纳米粒子/金属有机骨架复合物,既能避免纳米粒子的团聚,又可控制纳米粒子的尺寸。此外,MOF可以提供额外的活性位点,与封装的贵金属纳米粒子协同作用;因此,这类复合物可以表现出不同于其成分的特性。贵金属纳米粒子/金属有机骨架复合物在气体吸附与存储、传感、催化等领域有着广泛的应用。

本文总结了贵金属纳米粒子/金属有机骨架复合物的制备方法及其在相关领域的应用,包括一些传统应用及最新进展。

1 制备方法

1.1 化学气相沉积法

化学气相沉积法是最早发展出来的方法。将活化后的MOF暴露于封装在同一个小瓶的挥发性有机金属前驱体蒸气中,在适当的温度下,金属前驱体会扩散进入MOF的孔道,然后用H2还原就得到金属纳米粒子。这种方法可以避免金属前驱体和溶剂的竞争,从而得到高负载量的金属纳米粒子。早期选用的MOF材料遇水不稳定性,限制了贵金属金属粒子/MOF复合物的实际应用[10]。此后,具有典型的水稳定性的MIL-101被选为基体。Kempe等选用(η5-C5H5)Pd(η3-C3H5)为金属前驱体,制备了Pd/MIL-101复合物,金属负载量甚至高于50%(质量分数)[11]。金属粒子的尺寸则与还原温度密切相关。2018年,Kempe等[12]用类似的方成功地在MIL-101孔道中制备了尺寸大小约1.7 nm的Ir纳米粒子。在这项工作中,活化后的MIL-101粉末和[Ir(COD)(hfacac)](COD=1,5-环辛二烯, hfacac=1,1,1,5,5,5-六氟乙酰丙酮)被放置于玻璃小瓶的两个独立分腔中,并在393 K动力真空中下保持12 h,有机金属前驱体被完全吸附到MIL-101的孔道中,随后吸附的有机金属前驱体在343 K的H2条件下还原20 h,得到Ir纳米粒子,实际负载量(10.2%(质量分数))与目标负载量一致。

1.2 固相研磨法

化学气相沉积法的操作相对复杂,因此,需要探索更加直接高效的方法,固相研磨法就是其中一种。与化学气相沉积法相似,固相研磨法需要使用高挥发性的有机金属前驱体。在研磨过程中,有机金属前驱体的蒸汽会迅速扩散到MOF的孔道中,随后在合适的温度下将其还原,得到金属纳米粒子/MOF复合物。但是,高挥发性的有机贵金属前驱体通常价格非常昂贵,这种方法不常用。

1.3 溶液浸渍法

溶液浸渍法是将金属纳米粒子负载到载体上的一种经典方法。将MOF材料与金属前驱体混合在溶液中,利用MOF孔道的毛细管作用,使金属前驱体进入到其孔腔内,然后通过离心、过滤等方式分离固体,最后还原得到金属纳米粒子/MOF复合物。金属纳米粒子的尺寸和形状主要由MOF材料的孔结构和尺寸所决定,其分布取决于金属前驱体与MOF的相互作用力。已经报道的通过溶液浸渍法制备的贵金属纳米粒子/金属有机骨架复合物,有Pt/MIL-101、Pd/MIL-101-NH2、Pd/UiO-66、Pd/ZIF-8、Ru/La-BTC等[13-16]。但是,这种方法的一个缺点是难以保证所有金属纳米粒子限制在MOF孔腔内,部分金属前驱体可能吸附在MOF材料的外表面而被还原成金属纳米粒子,影响了纳米粒子分布,也造成贵金属的浪费。

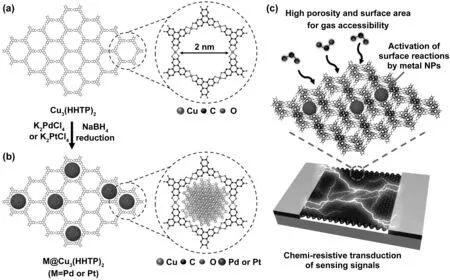

为了克服上述缺点,Férey等[17]利用有机胺的靶向作用,将金属前驱体引入MOF孔内。他们选用具有不饱和位点的MIL-101作为载体,通过高温活化暴露其不饱和位点,引入乙二胺(ED)与不饱和位点结合,然后用溶液浸渍法引入前驱体。由于ED质子化后带正电的-NH3+和阴离子金属盐([PdCl4]2-、[PtCl4]2-、[AuCl4]2-之间的相互作用,使得金属阴离子大部分进入MIL-101的孔内,还原得到的纳米粒子也被限域在MOF孔内。在1%(质量分数)负载量的复合物中,Pd纳米粒子的粒径为2~4 nm,尺寸与MIL-101孔道大小相近。采用类似的策略,Xu等[18]利用乙二胺修饰的MIL-101成功制备了AuPd合金纳米粒子,尺寸在2~8 nm,而未经修饰的MIL-101用做载体时的尺寸为2~15 nm。2019年,Kim等[19]首次使用导电性的二维MOF材料Cu3(HHTP)2作为载体,用溶液浸渍法制备得到了M@Cu3(HHTP)2(M=Pt或Pd),金属纳米粒子被限域在2 nm大小的MOF孔内,分布均匀。钯负载量为3.3%(质量分数),铂负载量为5.6%(质量分数),这两种金属纳米粒子/MOF复合物都能够检测ppm级别的NO2。

1.4 双溶剂法

除了利用官能团来吸引金属前驱体,使金属纳米粒子完全封装在MOF孔内,还可以使用双溶剂法来实现这一目的。由日本化学家开发的双溶剂法(DSM),通常选用具有亲水性孔洞的MOF材料,超声分散在疏水性溶剂中,然后加入少量的金属前驱体水溶液(水溶液的体积略小于MOF村料的孔体积),基于MOF孔的毛细作用力能将溶解有金属前驱体的水溶液吸入MOF的孔内,分离还原后可以得到封装在MOF孔道内的小尺寸金属纳米粒子。

图1 合成M@Cu3(HHTP)2的示意图[19] Fig 1 Schematic illustration of the synthesis of

2015年,Jiang等[20]用MIL-101为载体,Pd(NO3)2为金属前驱体,氨硼烷为还原剂,用双溶剂法制备了尺寸2.5 nm左右的钯纳米粒子。由于钯是良好的还原反应催化剂,作者在还原钯前驱体时,加入了硝基化合物,使得钯离子还原和硝基苯还原同时进行,实验证明制备的Pd/MIL-101复合物在硝基苯还原反应中表现出优异的催化活性,XRD结果表明负载过程中并没有破坏MOF的结构,金属粒子尺寸较小。负载之后MIL-101的BET表面积减少,证明金属纳米粒子进入了MOF的孔腔中。2016年,Li等[21]用双溶剂法制备了Pd@MIL-100(Fe)复合物。在这项工作中,作者采用了光还原方法,制备的钯纳米粒子平均尺寸为1.7 nm,负载量为0.99%(质量分数)。Pd/MIL-100(Fe)复合物在胺的N-烷基化反应中表现出优异的光催化活性。

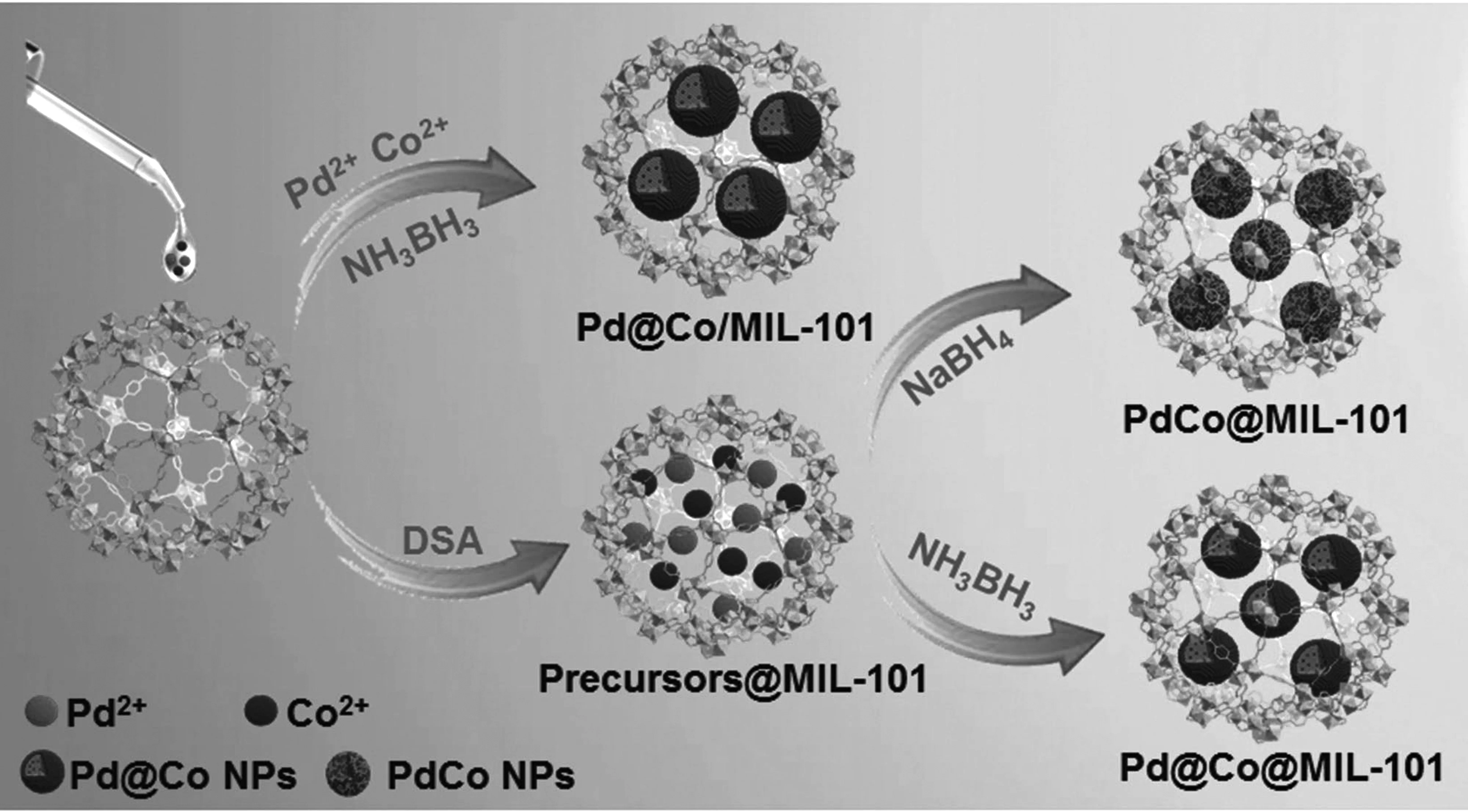

2015年,Jiang等[22]用双溶剂法在MOF孔腔制备了核壳结构的双金属纳米粒子。在这项工作中,还原剂的选择尤为重要,制备过程如图2所示。首先用双溶剂法将Pd(NO3)2和CoCl2引入MOF的孔腔内,然后以NH3BH3为还原剂把钯还原成钯纳米粒子, 随后利用钯纳米粒子表面生成的Pd-H物质将Co2+还原成Co0,得到核壳结构的Pd@Co纳米粒子,而如果使用还原能力较强的NaBH4作为还原剂,钯离子和钴离子会被同时还原,会得到双金属合金纳米粒子。

图2 使用不同步骤和还原剂制备Pd@Co@MIL-101、Pd@Co/MIL-101和PdCo@MIL-101催化剂[22]Fig 2 Synthesis of Pd@Co@MIL-101, Pd@Co/MIL-101, and PdCo@MIL-101 catalysts by different procedures and reducing agents[22]

1.5 封装法

在以上提到的方法中,都是采用先合成MOF,再负载金属纳米粒子,得到金属/MOF复合物的策略。也可以采用先合成金属纳米粒子加入到MOF的合成体系中,诱导MOF材料在生长的过程中将纳米粒子包裹进去的封装法。这种方法的优点是不仅可以控制金属纳米粒子的形貌和尺寸,还可以保证金属纳米粒子完全包裹在MOF的内部。但是,为了保证MOF材料在纳米粒子表面成核,通常需要对纳米粒子的表面进行修饰,为MOF的合成提供相互作用的位点,用于锚定MOF合成的原料,使其以金属纳米粒子为异相成核中心,异相生长,进而包覆金属纳米粒子。常用的表面修饰剂有PVP(聚甲基吡咯烷酮)、CTAB(十六烷基三甲基溴化铵)、MUA(11-巯基十一烷酸)、MAA(巯基乙酸)和PDA(聚多巴胺)等。

2012年,Huo等[23]报道了一种简单可控的封装法,可以成功地将各种形貌、大小的贵金属纳米粒子(Au、Ag、Pd、Pt)封装到ZIF-8内部。先用表面活性剂PVP修饰金属纳米粒子表面,然后将纳米粒子与硝酸锌和2-甲基咪唑的甲醇溶液室温下进行混合搅拌,就能得到贵金属纳米粒子/ZIF-8复合物。

2014年,Tang等[24]用封装法制备了一种核壳结构的Pd@IRMOF-3复合物。将合成IRMOF-3的前驱体Zn(NO3)2和2-氨基对苯二甲酸溶解到含有DMF、乙醇和PVP的混合溶剂中,然后加入预合成的钯纳米粒子,对混合物进行溶剂热处理。控制实验表明可以通过改变溶剂比例来调整IRMOF-3在钯纳米粒子表面的成核与生长,只有乙醇和DMF的情况都不能产生核壳结构。PVP既是钯纳米粒子的稳定剂,更是钯纳米粒子和IRMOF-3的“粘合剂”。

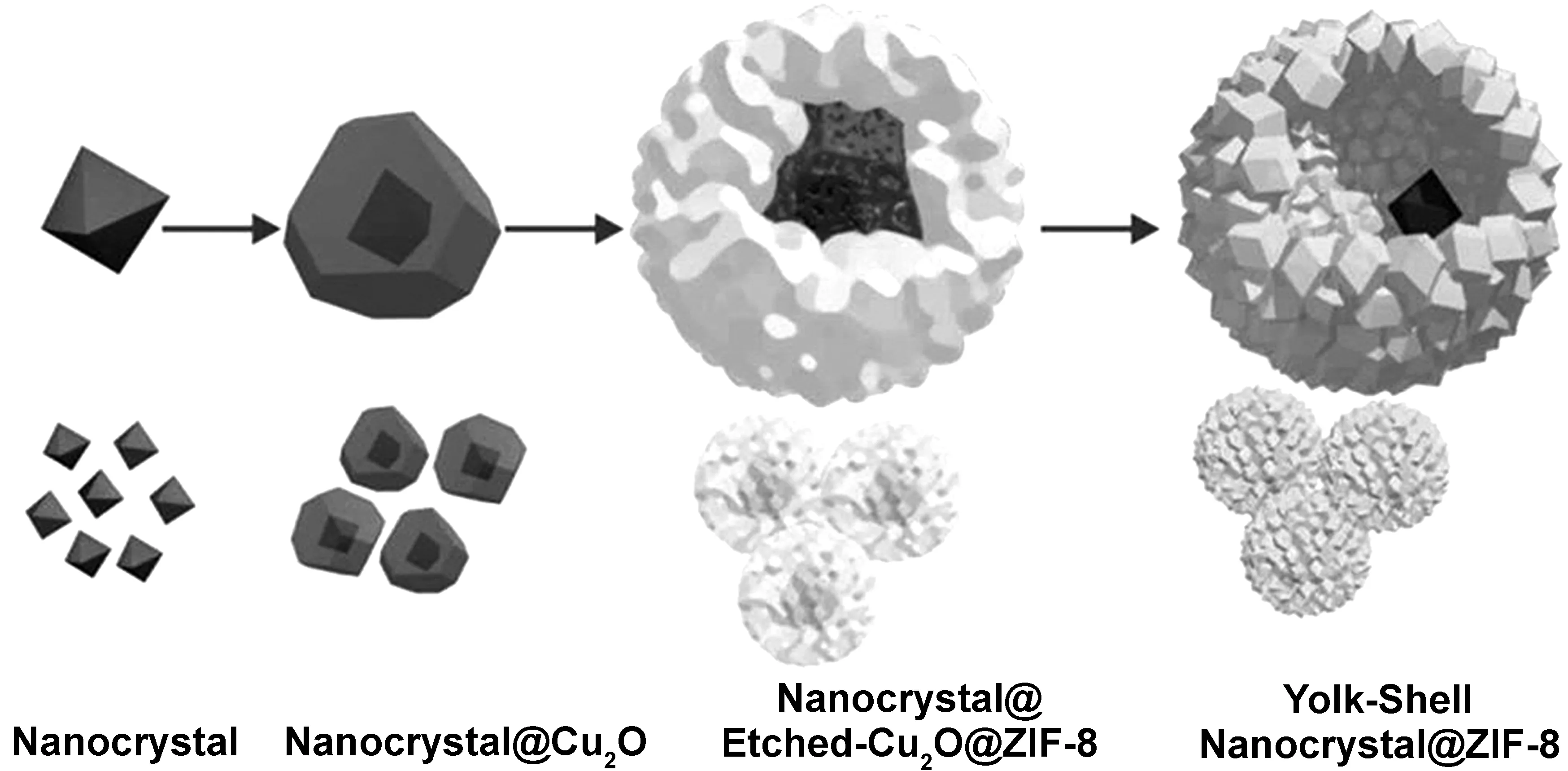

基于封装法,不仅可以合成金属纳米粒子/MOF的core-shell结构,还可以合成yolk-shell结构。2012年,Tsung等[25]以Cu2O为牺牲模板,成功制备了一种yolk-shell结构的Pd@ZIF-8复合物,如图3所示。作者先将钯纳米粒子包裹在Cu2O内,然后加入到ZIF-8的前体溶液中,ZIF-8壳层会在Cu2O表面生长,同时,在ZIF-8的形成过程中产生的H+逐步刻蚀Cu2O,最后形成yolk-shell结构。其中内部的钯纳米粒子为八面体构型,ZIF-8壳层约为100 nm,中间的空腔约为230 nm。此外,使用PS小球也可以作为模板制备yolk-shell结构。2016年,Song等[26]先将钯纳米粒子负载到PS小球上,然后在PS小球的表面上生长ZIF-8,得到PS/Pd@ZIF-8核壳纳米结构,最后通过DMF将PS小球溶解去除,得到Pd@ZIF-8复合物。Jiang等[27]还发展了一种乳液界面法来制备yolk-shell结构的Pd@ZIF-8复合物。他们选用了PVP作为稳定剂,1-辛醇作为油相,并将2-甲基咪唑溶解在油相中,形成一种油包水型的微乳液,水相中的Zn2+与油相中的2-甲基咪唑配位生成ZIF壳层。若在合成时在水相中预先加入PVP封端的Pd纳米粒子,就能得到Pd@ZIF-8的yolk-shell结构。改变2-甲基咪唑的浓度和反应时间都可改变ZIF-8壳层的厚度,ICP表明当ZIF-8壳层较薄时,能实现较高的钯负载量。

图3 纳米晶@ZIF-8的yolk-shell纳米结构生长步骤[25]Fig 3 The growth procedure of the nanocrystal@ZIF-8 yolk-shell nanostructures [25]

1.6 一步合成法

除了以上提到的逐步合成法,科学家们始终在孜孜不倦地寻找操作简单、条件温和的新方法,而一步合成法就是一个很好的例子。无需提前合成金属纳米粒子或者MOF,金属前驱体被引入MOF自组装过程,一步得到金属纳米粒子/MOF复合物,在制备过程中,通常使用DMF或者H2作为还原剂。与前面的方法相比,这种方法易于操作,但对MOF和纳米粒子的合成条件要求有一定的匹配度。

2013年,Tang等[28]使用一步合成法制备了核壳结构的Au@MOF-5复合物。在制备过程中,金属前驱体H2AuCl4和MOF原料(Zn(NO3)2·6H2O、对苯二甲酸)被加入到含有DMF、PVP、乙醇的混合溶液中,通过控制反应条件,H2AuCl4被DMF还原成Au纳米粒子,然后MOF-5围绕其生长,形成Au@MOF-5复合物。此外,作者还合成了Au@IRMOF-3、Au@ZIF-8、Ag@MOF-5等复合物。使用类似的方法,2015年,Zhu等[29]用一步合成法制备了双金属的AgPd@MIL-100(Fe)复合物,改变金属前驱体AgNO3和Pd(NO3)2的浓度,合金纳米粒子的尺寸在14~86 nm之间。

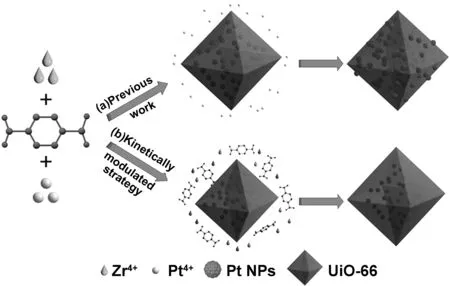

2015年,Li等[30]通过程序升温的方法,将无PVP修饰的钯纳米粒子包覆进入了UiO-67的孔道。先在80 ℃条件下,将含有金属前驱体PdCl2(CH3CN)2)、MOF原料(ZrCl4、2,2-联吡啶-5,5-二羧酸)、DMF和盐酸的混合溶液搅拌20 h,合成MOF,然后升高温度(130 ℃)将Pd2+还原Pd0。在制备过程中,配体结构中的联吡啶起到了稳定钯纳米粒子的作用,程序升温则更易制备小尺寸的金属纳米粒子。由于仅靠DMF的还原形成纳米粒子速度较慢,有时会形成一些未包裹纳米粒子的MOF。2016年,Li等[31]对以上策略进行了改进,以H2作为辅助还原剂,用一步法成功将无PVP修饰的小尺寸Pt纳米粒子封装到UiO-66中。这种方法制备的Pt纳米粒子尺寸约为1.7 nm,负载量也由不使用H2时的0.7%提高到2%(质量分数),制备过程如图4所示。

图4 将Pt NPs引入MOFs[31]Fig 4 Incorporation of Pt NPs in MOFs [31]

2 应 用

2.1 储 氢

氢气的燃烧值高,燃烧产物为水,具有成为下一代新能源的潜力。但氢气的储存与运输成本极高,传统的储氢方法储存量小、危险性高,这使得储氢成为近年来备受关注的研究领域。金属有机骨架具有有序多孔结构,与贵金属纳米粒子形成复合物之后,特别是钯金属,拥有更好的气体吸附和储存性能。目前,对Pd/MOF复合物在室温下的储氢性能主要有以下解释:一种理论认为钯纳米粒子的溢流效应在氢气进入MOF之前已经把它分裂成氢原子;别的理论则有认为形成了钯的氢化物,或者MOF结构中发生了有机组分的加氢反应等,而真正的机理应该通过适当的实验来证明。

Ferey等[32]先用钯金属前驱体溶液浸渍,然后用H2作为还原剂制备了Pd/MIL-100(Al)复合物,其表现出优异的室温储氢能力。在钯负载量为10%(质量分数)时,Pd/MIL-100(Al)复合物在77 K的氢气吸附能力相比MIL-100(Al)减少,但是在298 K的最大储氢量增加。通过仔细对比Pd/MIL-100(Al)和MIL-100(Al)在298 K下的氢气等温线,发现两者表现出不同的吸附性能。MIL-100(Al)在室温下的吸附曲线呈线性增长,符合微孔材料特征;Pd/MIL-100(Al)的室温吸附曲线在低于0.1 MPa时急剧增长,然后随着压力的变化表现出与MIL-100(Al)吸附曲线相同的变化速率。Pd@MIL-100(Al)的不同等温线来源于氢气在室温吸附过程中形成的Pd氢化物,氢气吸附过程的原位XRD证明了这一现象:在氢气压力从0.5 kPa到4.5 kPa增加时,会形成β-钯氢化物。当计算形成大量β-钯氢化物所需的氢气质量和无钯的MIL-100(Al)物理吸附的氢气质量的总和时,发现Pd@MIL-100(Al)的实际吸附量超过了这个总和。作者认为:在吸附过程中,发生了钯纳米粒子的溢流效应,使得氢气被分解为氢原子,增加了氢气的吸附量。

2.2 多相催化

2.2.1 加氢反应

催化加氢是化学工业的支柱之一。据推测,大约25%的化学过程至少涉及一步催化加氢过程。在同时存在其他还原性官能团的情况下进行选择性加氢,是加氢反应中最具挑战性的部分。制备兼具高活性、高选择性的加氢催化剂是科研工作者们孜孜以求的目标。Pd/C是最常用的负载金属催化剂,但是高活性常常导致过度加氢。金属纳米粒子/MOF复合物的出现,迅速吸引了众人的灼灼目光。

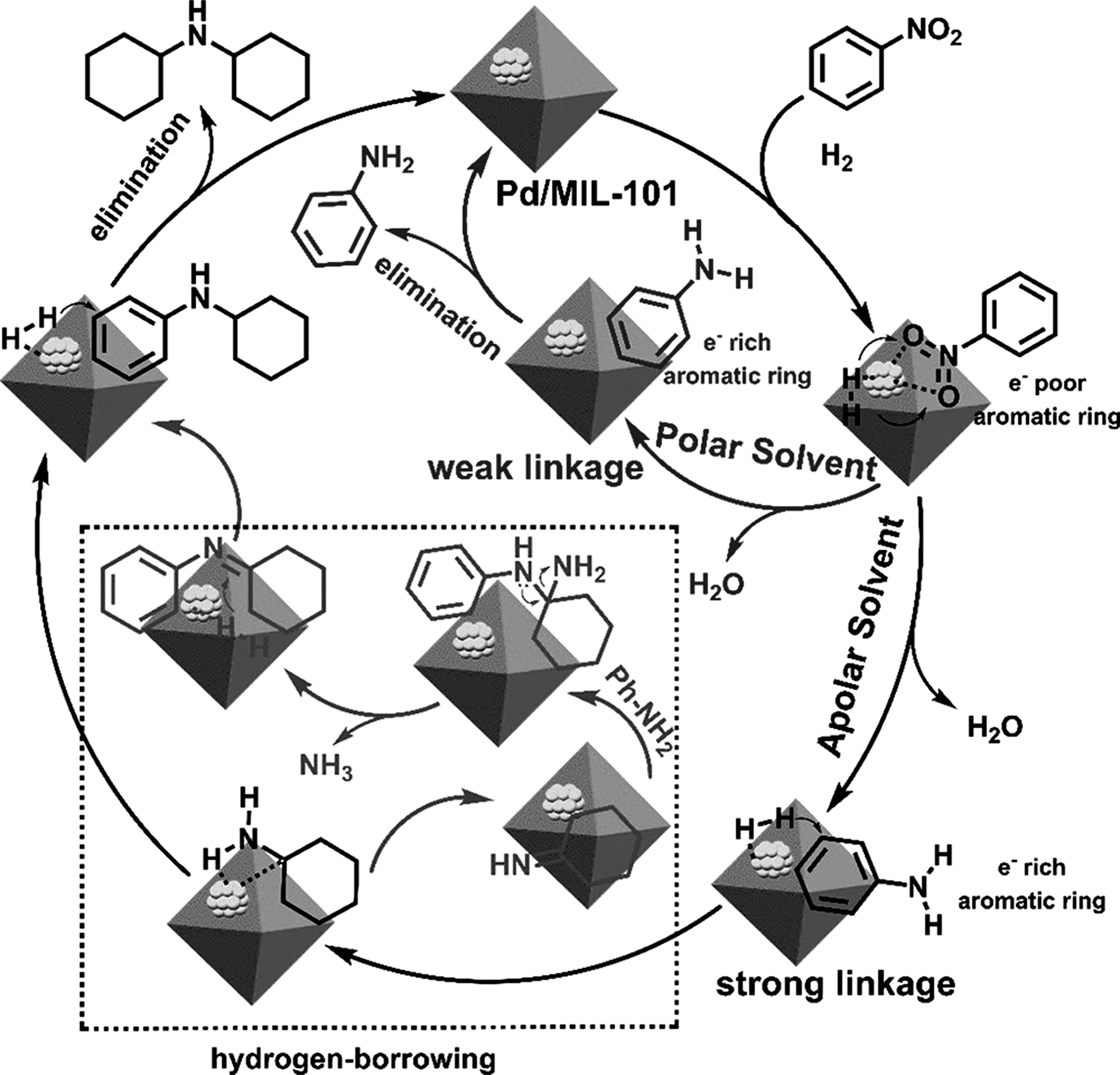

金属纳米粒子/MOF复合物被大量用于芳香硝基化合物如硝基苯、硝基苯酚等的选择性加氢反应[33-35]。2018年,Li等[36]将具有路易斯活性位点的Pd@MIL-101复合物用于硝基苯的加氢反应中,发现在不同溶剂中能得到不同的加氢产物。在极性溶剂DMF中,硝基苯能完全转换成苯胺;在非极性溶剂正己烷中,产物为二环己胺的选择性高达99.1%。得到可控产物的关键是通过溶剂极性调节反应物/中间产物与Pd@MIL-101的结合,其可能反应路径如图5所示。

烯烃加氢反应也是一类重要的加氢反应[37-39]。2016年,Jiang等[40]用封装法制备了一种核壳结构的Pd@ZIF-8复合物,并将其用于烯烃加氢反应。这是利用太阳能促进催化反应的首次尝试。Pd@ZIF-8复合物在可见光下可以实现烯烃的选择性加氢,其选择性可能归功于ZIF-8的壳层起到了“分子筛”作用。对于分子尺寸较小的1-己烯,能够在90 min内实现完全加氢。烯烃分子尺寸越大,加氢越困难,产率明显降低。ZIF-8结构不仅起到了富集氢气的作用,还稳定了钯纳米粒子,使其具有良好的回收性,能在第3次循环使用保持100%的产率。

图5 Pd/MIL-101催化硝基苯在极性或非极性溶剂的加氢反应路径[36]Fig 5 Proposed routes for the hydrogenation of NB in polar or apolar solvent over Pd/MIL-101[36]

2.2.2 C-C偶联反应

C-C偶联反应如Suzuki-Miyaura反应、Sonogashira反应、Heck反应、Ullmann反应是有机反应中最重要的一些反应。钯催化C-C键形成已被广泛报道,Pd纳米粒子/MOF复合物也常用作C-C偶联反应的催化剂。Wang等[41]使用具有稳定结构的UiO-66作为载体包覆钯纳米粒子,制备的钯纳米粒子平均粒径为5 nm,负载量为2.5%(质量分数)。这种Pd@UiO-66复合物可用于催化Suzuki反应。在30 ℃,0.1 mol%Pd的用量时,催化溴苯和苯硼酸的Suzuki反应,40 min内能达到产率95%。2018年,Bian等[42]通过层层生长的方法制备了一种磁性核壳结构的Fe3O4@PDA-Pd@[Cu3(btc)2](n=5)复合物。这种复合物能高效地催化芳卤和芳基硼酸的Suzuki反应,TOF值高达32667 h-1。Fe3O4的引入使其易于分离,PDA和Cu3(btc)2则使其在水和乙醇中具有好的分散性,易于吸附底物,最重要的是Fe3O4@PDA-Pd@[Cu3(btc)2]复合物在催化过程中表现出强的协同作用。此外,这种催化剂非常稳定,能够使用8次以上仍保持高产率。

2010年,Shu等人[43]在不使用铜和配体的情况下,用Pd@MOF-5复合物催化芳基碘和端炔的Sonogashira反应。这种催化剂表现出较好的催化活性,适用于具有不同电子结构的底物。其中,缺电子芳基碘的活性高于富电子芳基碘,但是,Pd@MOF-5复合物的稳定性较差,第三次循环使用时活性急剧下降。此后,具有较好稳定性的MIL-101被用作载体。Pd/MIL-101用作Sonogashira反应的催化剂时,无需配体和无氧环境,只需要极低的钯用量,就能高效催化反应完成;而且Pd/MIL-101性质稳定,可以进行4次循环实验[44]。

Heck反应通常需要高温条件和较长的反应时间[45-46]。常用的一般是高度配位的分子钯催化剂如Pd(acac)2,而钯纳米粒子由于容易团聚而不是很有效。因此,制备能在100 ℃以上温度条件下保持稳定的钯纳米粒子/MOF具有重要意义[47]。2016年,Mukherjee等[48]用溶液浸渍法制备了一种Pd@MOF-3复合物,并将其用于Heck反应。在80 ℃条件下,各种芳基碘化物和丙烯酸酯类的Heck反应产率为87%~99%。在120 ℃条件下,不同芳基溴化物和苯乙烯的反应产率为88%~95%。将这种催化剂用于碘苯与丙烯酸甲酯的反应,循环使用4次后,反应产率仍可达90%。

2.2.3 氧化反应

贵金属纳米粒子/MOF复合物也被用作氧化反应的催化剂,将一些常见的醇选择性地氧化成相应的醛或酮[49-51]。例如,高度分散的Au@UiO-66(NH2)复合物用于催化苄醇的有氧氧化反应,能在6 h内实现产物转化率为99%,分离产率达到94%。这种催化剂非常稳定,能循环使用5次而不发生明显的催化活性变化[52]。

2015年,Wu等[53]发展了一种利用光还原在MIL-125(Ti)负载金属纳米粒子(M=Au、Pd、Pt)的方法。制备得到的M/MIL-125(Ti)可用于光催化苄醇氧化成苯甲醛。3种M/MIL-125(Ti)复合物都表现出比MIL-125(Ti)更高的转化率,同时,能保持优良的选择性(>99%)。

2019年,Peng等[54]报道Pd纳米粒子与缺陷工程MOF复合物(Pd@ED-HKUST-1)在肉桂醇的选择性氧化反应中表现出优异的催化性能。通过在HKUST-1合成时引入不同比例的3,5-吡啶二甲酸来制备含钯MOF,然后部分还原钯,得到具有缺失节点、微孔与介孔并存的Pd@ED-HKUST-1复合物。在无需添加额外的TBHP(叔丁基过氧化氢)和碱的情况下,Pd@ED-HKUST-1在氧气下就能将肉桂醇选择性地氧化成肉桂醛。Pd@ED-HKUST-1的活性归因于骨架中Pd2+和钯纳米粒子的协同效应。在循环使用3次以后,Pd@ED-HKUST-1能保持良好的选择性,MOF结构能保持结晶性。

2.2.4 串联反应

在一锅法串联反应中,中间产物无需经过分离、提纯和转移,经过多步反应最后得到理想产物,能够减少副产品和废物的同时,节省能源,因而受到了广泛地关注[55-57]。

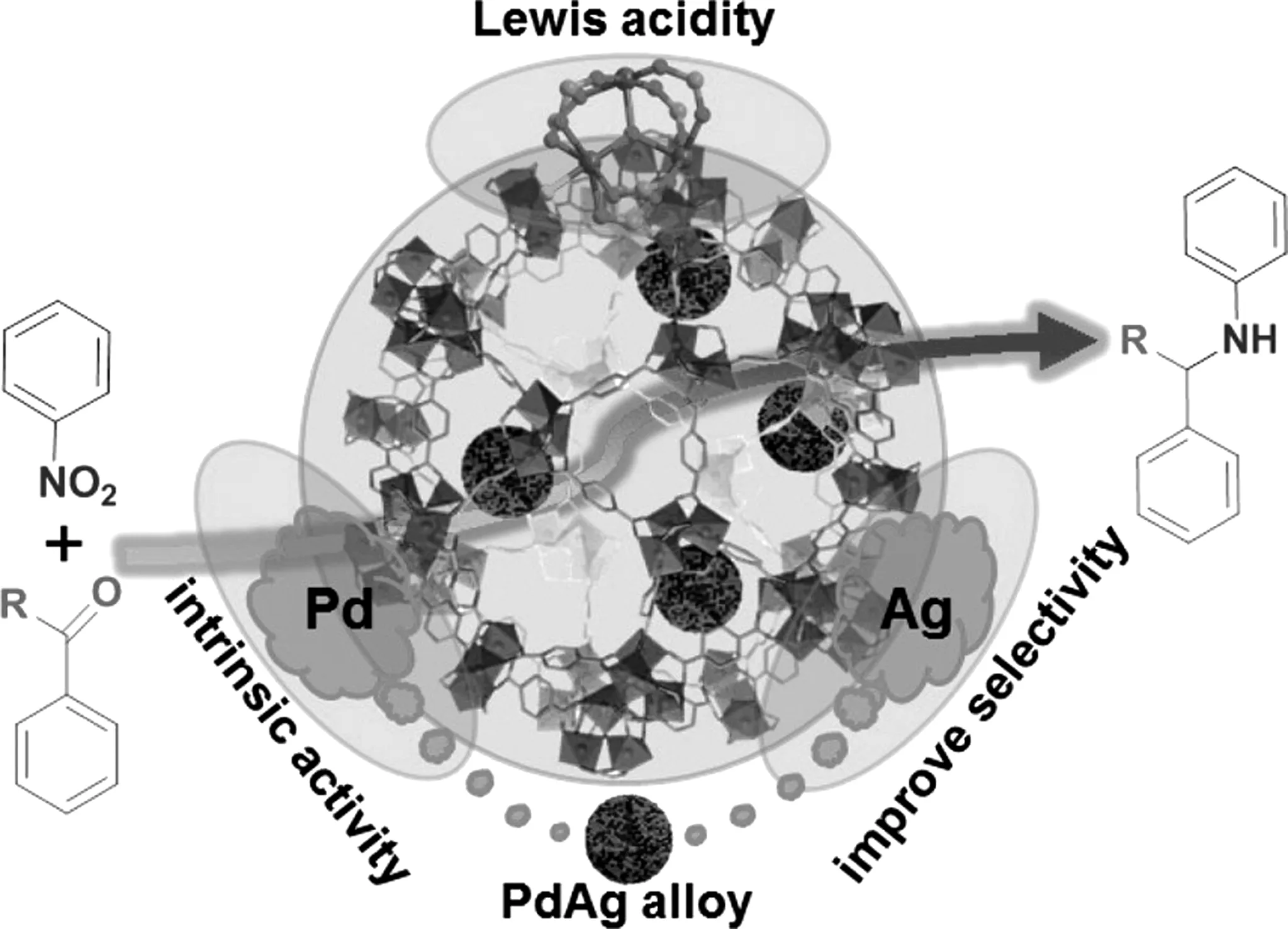

串联反应通常需要使用多功能催化剂来实现多步反应。一些已经报道的MOF如MIL-101、UiO-66-NH2等结构中具有路易斯酸位点,与贵金属纳米粒子形成复合物后,可以用作串联反应的多功能催化剂[58-61]。2014年,Huang等[58]用溶液浸渍法制备了Pd@UiO-66-NH2复合物,并将其用于氧化-缩醛化串联反应。兼具钯纳米粒子的氧化活性和UiO-66-NH2结构中路易斯酸的缩醛化活性,这种催化剂表现出优异的催化活性及选择性;氧化苯甲醇为苯甲醛的转化率高达99.9%,苯甲醛也能选择性地(选择性>99.9%)与乙二醇缩醛化。只需简单地离心分离,这种催化剂能循环使用5次而保持催化活性。在另一个例子中,MIL-101负载的PdAg双金属纳米粒子复合物,既表现出主客体的协作,又存在双金属的协同作用[62]。MIL-101提供路易斯酸位点,钯纳米粒子具有加氢催化活性,银增加目标产物的选择性(图6)。在H2压力为0.2 MPa,温度为25 ℃时,硝基苯转化为芳胺的串联反应中,PdAg@MIL-101复合物比Pd@MIL-101、Pd/Al2O3和Pd/C都表现出更好的催化活性。循环实验证明这种催化剂具有良好的稳定性。

图6 PdAg@MIL-101催化的多步反应示意图[62]Fig 6 Schematic illustration showing the multistep reaction over PdAg@MIL-101[62]

3 结 论

在过去的几十年里,MOF材料的相关文献如雨后春笋般不断涌现。特别地,已经开发出各种制备贵金属纳米粒子/金属有机骨架复合物的方法,并成功实现了这类复合物的应用。主要制备方法包括气相沉积法、溶液浸渍法、双溶剂法、封装法、一步合成法。每种方法各有优势,但也有一定限制。制备具有高稳定性、高活性、低成本、长寿命,能在工业和商业上广泛应用的贵金属纳米粒子/金属有机骨架复合物仍然存在困难。未来可以考虑筛选性能优异的MOF,优化制备条件,探索复合物形成机理、发展辅助制备方法等。

贵金属纳米粒子/MOF复合物已经被广泛应用于精细化学领域,例如加氢反应、氧化反应、Suzuki反应,Sonogashira反应、Heck反应等,且表现出了优异的催化性能。然而,作为多相催化剂催化这些反应的机理还有待进一步研究。到目前为止,我们还不能准确的理解贵金属纳米粒子/MOF在整个催化过程中的作用。因此,在未来的研究中,一方面要着重揭示贵金属纳米粒子/MOF的催化机理,另一方面深入探索贵金属纳米粒子/MOF的失活机制。可以通过发展新的表征手段,结合理论计算等探索MOF结构、贵金属纳米粒子等的变化来加深对催化过程的了解。此外,通过合成贵金属-非贵金属合金、磁性材料掺杂等方法制备贵金属纳米粒子/MOF复合物,来降低其成本及减少分离困难,这些复合物将是未来极具发展前景的领域。

——庆祝中国共产党成立一百周年贵金属纪念币展