刚挠结合光电印制板内埋入光纤槽型与位置对光纤应力的影响

郭泽田, 佘雨来, 陈小勇

(桂林电子科技大学 机电工程学院,广西 桂林 541004)

刚挠结合印制板是近几年发展迅速的一类高端印制板,广泛应用于高性能计算机、航空航天和军事装备中[1-5]。目前刚挠结合印制板通常采用电互联方式实现板级间的信息传输,而传统电互联技术的寄生效应(信号衰减、电磁干扰和寄生电容)问题十分显著,不能更好地满足高速高效的信号传输要求[6-9],严重制约了刚挠结合印制板的发展前景。埋入光纤的刚挠结合印制板既结合了光互连高速、大容量和低损耗的信息传输特性,又具备刚挠结合板可折叠、蜷缩、弯曲、连接活动部件及三维组装等特点,能够与传统的印制电路板制作技术及表面贴装技术兼容,使其成为刚挠结合印制板主要的发展方向[10-16]。

光纤是应力敏感构件,不同的光纤定位槽型结构和不同的埋入位置对光纤应力的影响也不同。文献[17]基于断裂机理研究了光纤埋入刚性印制板时光纤的应力应变问题,研究结果表明埋入光纤的槽型结构能够有效减小光纤在生产和服役阶段的应力应变;文献[18]针对光纤埋入挠性基板中槽型结构对光纤的应力影响进行了研究,但对于埋入光纤的挠性基板与刚性基板对接时光纤的应力应变问题并未研究;文献[19]针对挠性光电印制板在回流焊工艺下埋入光纤的应力应变进行仿真研究,并得到了较优的光纤埋入槽型结构,但是针对光纤埋入过程中光纤的应力应变的研究较缺乏;文献[20]针对层压工艺下挠性光电印制板中埋入光纤的应力应变进行仿真研究,研究结果表明层压工艺中温度载荷对光纤的应力应变影响较大,不同埋入光纤的槽型结构对光纤的应力应变的影响不同。

综上所述,通过设计合理的槽型结构,能够有效减少埋入光纤的刚挠结合印制板在生产和服役过程中内部光纤的应力集中现象,防止因应力集中而使光纤发生脆性断裂,从而大大提高光纤和板件的使用寿命。

1 埋入光纤的刚挠结合光电印制板建模

1.1 埋入光纤的刚挠结合光电印制板结构

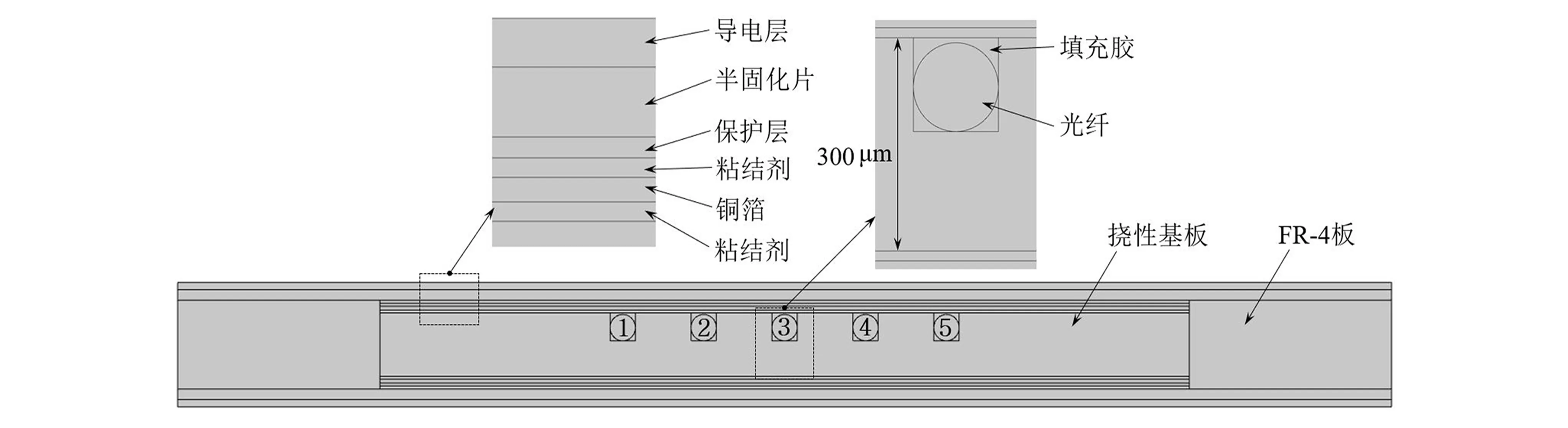

刚挠结合光电印制板主要是先在挠性基板上刻出槽型,将光纤埋入,加入填充胶使光纤固定,形成光路层,之后将导电层和光路层通过粘结剂粘结后形成挠性光电基板,最后通过层压工艺将挠性光电基板和刚性基板用半固化片粘接后,形成刚挠结合光电印制板,如图1所示。

图1 刚挠结合光电互联印制板结构示意图

目前常用的刻槽类型主要有矩形槽、U形槽、梯形槽,3种槽型如图2所示。在层压工艺下,光纤埋入不同的槽型所受到的应力和光纤端面的最大偏移也不同,所选带涂覆层光纤的半径为62.5 μm,涂覆层材料为聚酰亚胺,不带涂覆层的光纤选用标准裸光纤,半径为50 μm,矩形槽和U形槽的槽宽选择为对应埋入光纤的直径,梯形槽的槽顶角范围通常为65.611°~ 90°,本研究选用顶角为75°的梯形槽。

图2 槽型类型

为了增大刚挠结合处的可靠性,达到更高的弯折性能要求,将挠性基板设计为“T”字形,即埋入部分的尺寸宽度大于未埋入部分的尺寸宽度。

选用聚酰亚胺作为挠性基板的材料,刚性板选用FR-4玻璃纤维板,半固化片选用刚挠结合板中常用的低流胶半固化片。

1.2 刚挠结合光电印制板有限元仿真模型建立

有限元仿真模型各部分材料属性如表1所示[20-22]。光纤的芯层和包层由不同纯度的二氧化硅制造而成,因此在仿真中按照同种材料参数计算。

表1 材料属性

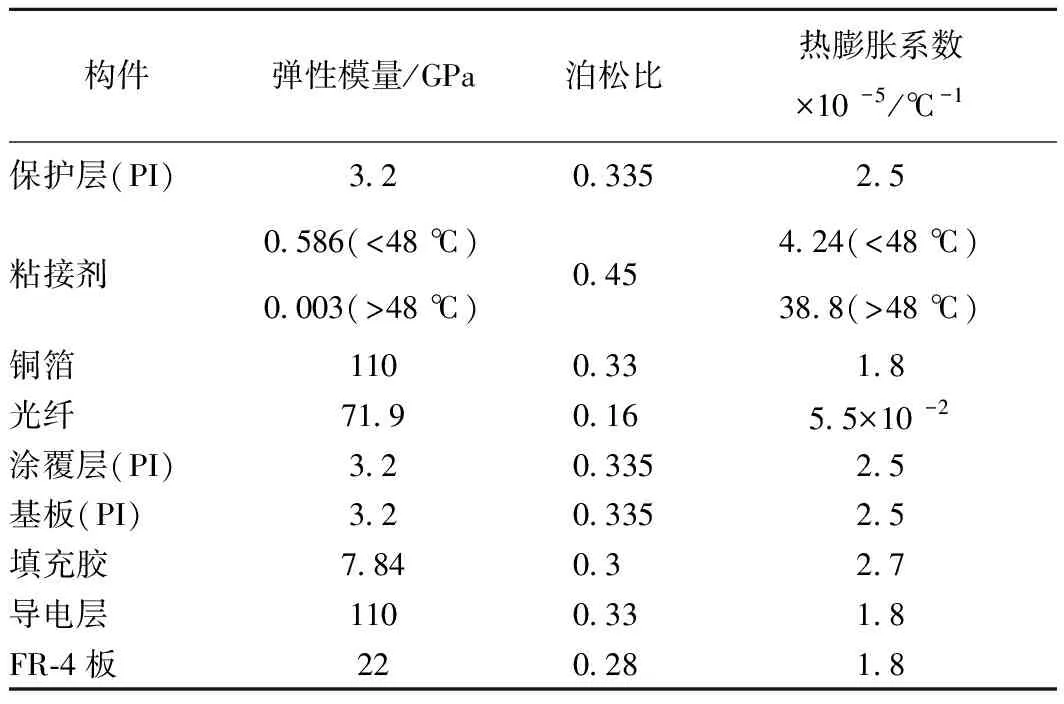

在热固耦合分析时,为模型加载用于刚挠结合板层压工艺的参数,如图3所示。初始温度选取室温27 ℃,温度加载分为2个阶段:0 ~ 100 min为预热阶段,半固化片在此阶段能够充分流动;100 ~ 200 min为层压阶段,此阶段最高温度为175 ℃,半固化片在此温度下能够充分固化,最终在层压结束后达到固定刚性板与挠性板的作用。压力加载分为3个阶段:第一阶段压力为1.38 MPa,在此压力下排出大部分气体;第二阶段施加2.07 MPa的压力,此时半固化片和粘结剂刚处于玻璃化温度上,加压使胶充分流动,彻底排出空气,使所有接触面都有胶;第三阶段压力为4.48 MPa,此阶段内明显增强了胶粘剂与导电层、光路层之间的结合力,达到产品要求。

图3 层压工艺曲线

对带光纤的挠性板埋入刚性板的端面进行有限元建模,对建模后的刚挠结合光电印制板进行网格剖分,将模型端面两侧及下表面固定,上表面施加压力载荷,上下表面施加热载荷,不考虑材料热传导系数引起的温差,使用COMSOL软件进行热固耦合分析。

2 层压工艺过程中光纤应力分析

2.1 埋入不同槽型结构下光纤受力

光纤埋入不同的槽中时,层压工艺过程中的受力也不同。在保持光纤间距及基板其他参数不变的情况下,仅改变埋入光纤的槽型结构,分析不同结构在相同载荷条件下光纤的受力情况。

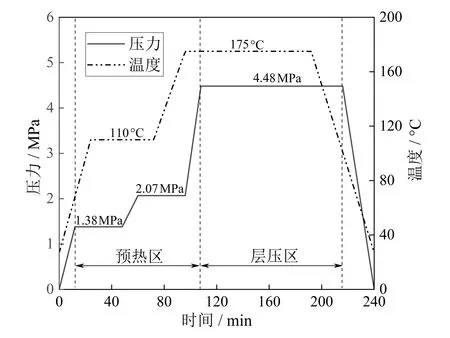

将槽型依次设置为矩形槽、U形槽和梯形槽,在层压工艺参数下得到3种槽型下光纤的应力云图,如图4所示。

图4 层压阶段埋入不同槽形光纤应力云图

从图4可看出,光纤埋入梯形槽中的应力大于埋入矩形和U形槽中的应力,梯形槽和矩形槽内光纤的应力主要分布在上下接触面上,而U形槽中光纤的下表面的应力能够被槽壁分散,因此U形槽的受力较为均匀。

从图4还可看出,矩形槽光纤最大应力为38.218 MPa,最小为6.225 MPa;U形槽光纤最大应力为36.371 MPa,最小为8.394 MPa;梯形槽光纤最大应力为44.938 MPa,最小为6.995 MPa。

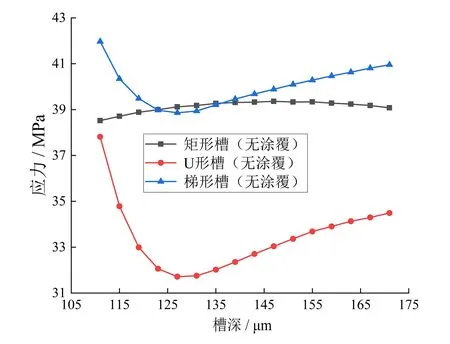

在层压工艺下,在不改变其他材料参数和边界条件下,分别改变矩形槽、U形槽和梯形槽的结构尺寸(槽深、槽宽),得出槽深、槽宽与光纤应力的关系。如图5所示,设置初始槽深为111 μm,每次增加4 μm,直至最大槽深171 μm,得出层压工艺下光纤埋入不同槽深的矩形槽、U形槽和梯形槽中光纤的最大应力。

图5 光纤应力与槽深关系图

从图5可看出,光纤埋入矩形槽时,光纤的最大应力在槽深为111 μm时最小,为38.522 MPa,随槽深增加而有略微增加,在槽深为147 μm时,最大应力达到最大的39.363 MPa,随后略微下降;光纤埋入U形槽和梯形槽时,光纤的最大应力都是先随槽深增加而减小,在槽深为127 μm时,最大应力达到最小值31.717 MPa,而后随槽深增加而增加;光纤埋入梯形槽时,光纤的最大应力先随槽深增加而减小,在槽深为127 μm时,光纤的最大应力达到最小值38.862 MPa,而后随槽深增加而增加。

设置初始槽宽为104 μm,每次增加4 μm,直至最大槽宽164 μm,得出层压工艺下光纤埋入不同槽宽的矩形槽、U形槽和梯形槽中光纤最大应力,如图6所示。从图6可看出,3种槽型中光纤最大应力与槽宽的变化趋势基本保持一致,都是随槽宽的增加而增大,因此,无论采用何种槽型结构,都应尽量减小槽宽。

图6 光纤应力与槽宽关系图

2.2 不同埋入位置下光纤应力

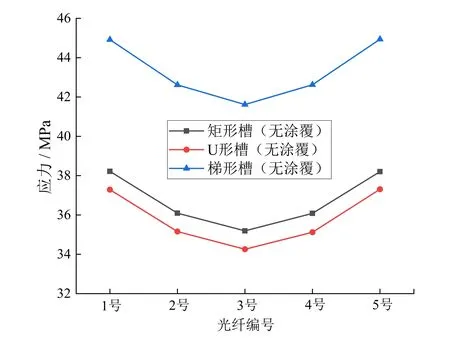

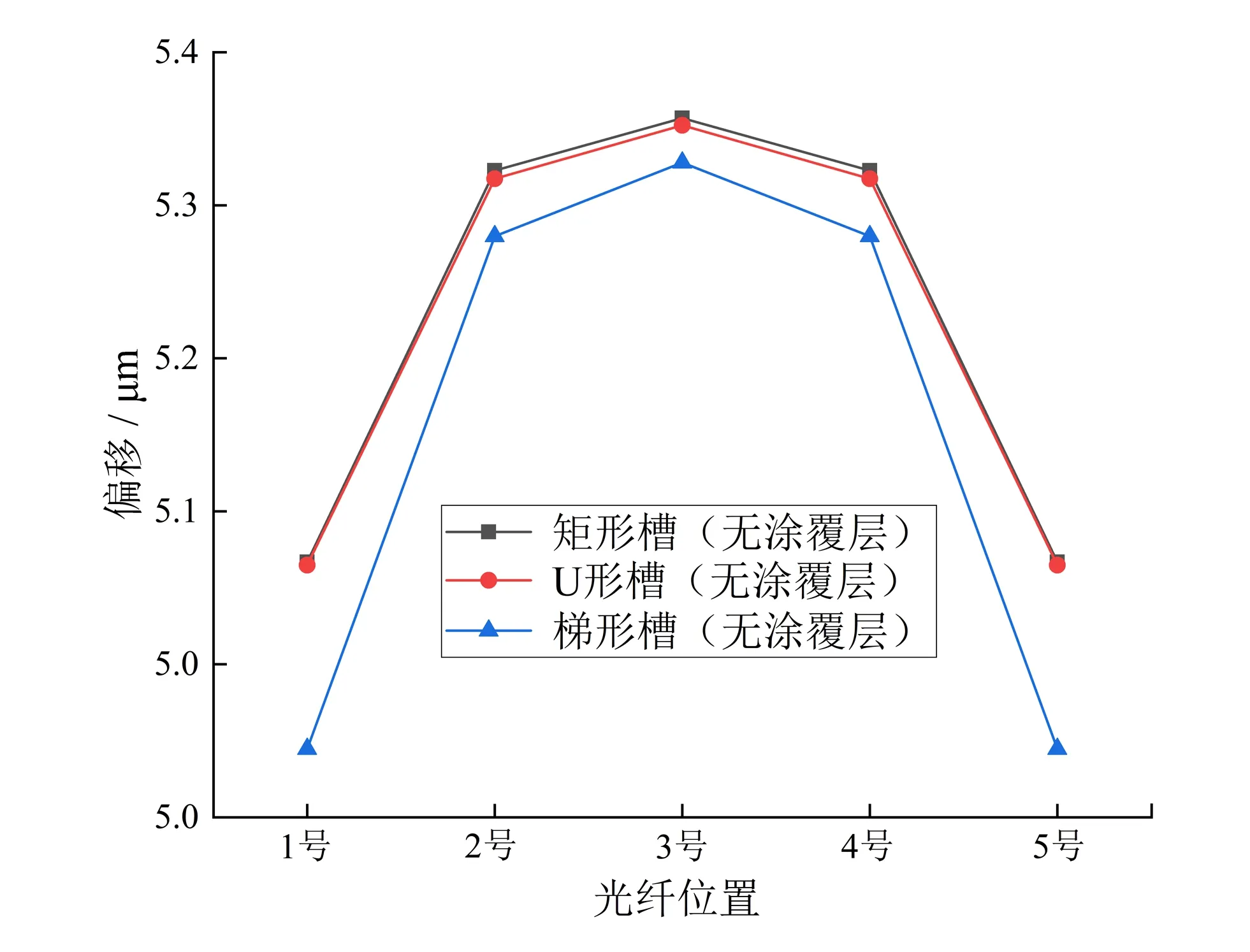

分别对本模型中的5根阵列光纤进行编号,如图1所示。在层压工艺条件下,3种不同槽型中光纤的埋入位置与光纤应力的变化趋势大致相同,如图7所示。

图7 埋入3种槽型不同位置的光纤最大应力图

从图7可看出,当光纤埋入位置越靠近基板边缘,其最大应力越大,且梯形槽中光纤的最大应力远大于矩形和U形槽中光纤的最大应力,而U形槽中光纤应力最小。

3 槽型结构与埋入位置对光纤的偏移影响

本模型中材料具有热塑性和热胀冷缩的性质,在层压工艺过程中,当温度升高,基板、填充胶与半固化片会受热膨胀且变软,同时在压力作用下基板整体结构会产生变形,从而导致光纤发生位置偏移,会对后序光纤与耦合结构的对准精度产生影响。

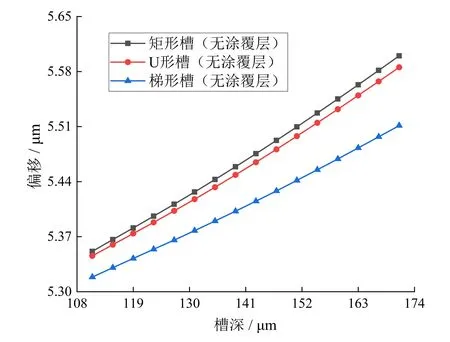

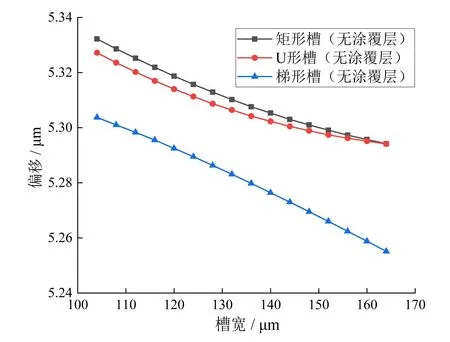

分析层压工艺下槽深、槽宽分别对光纤偏移的影响。设置初始槽深与槽宽分别为111、104 μm,每次增加4 μm,最终达到最大槽深171、164 μm,分别得到光纤埋入不同槽深、槽宽的矩形槽、U形槽和梯形槽中光纤的最大偏移量,如图8、9所示。

根据图8、9可知,3种槽型中的光纤最大偏移量都随槽深增加而增加,且都随槽宽的增加而减小。

图8 光纤偏移与槽深关系图

分别提取不同槽型中5根阵列光纤在层压工艺下的最大偏移量,如图10所示。从图10可看出,不同槽型结构中5根阵列光纤的位移随光纤位置的变化趋势大致相同,在挠性基板中央的光纤偏移最大,越靠近挠性基板边缘的光纤偏移量越小,无涂覆光纤埋入3种槽型中的最大偏移量排序依次为:矩形槽(5.407 μm)>U形槽(5.402 2 μm)>梯形槽(5.377 9 μm)。

图9 光纤偏移与槽宽关系图

图10 埋入3种槽型不同位置的光纤最大偏移图

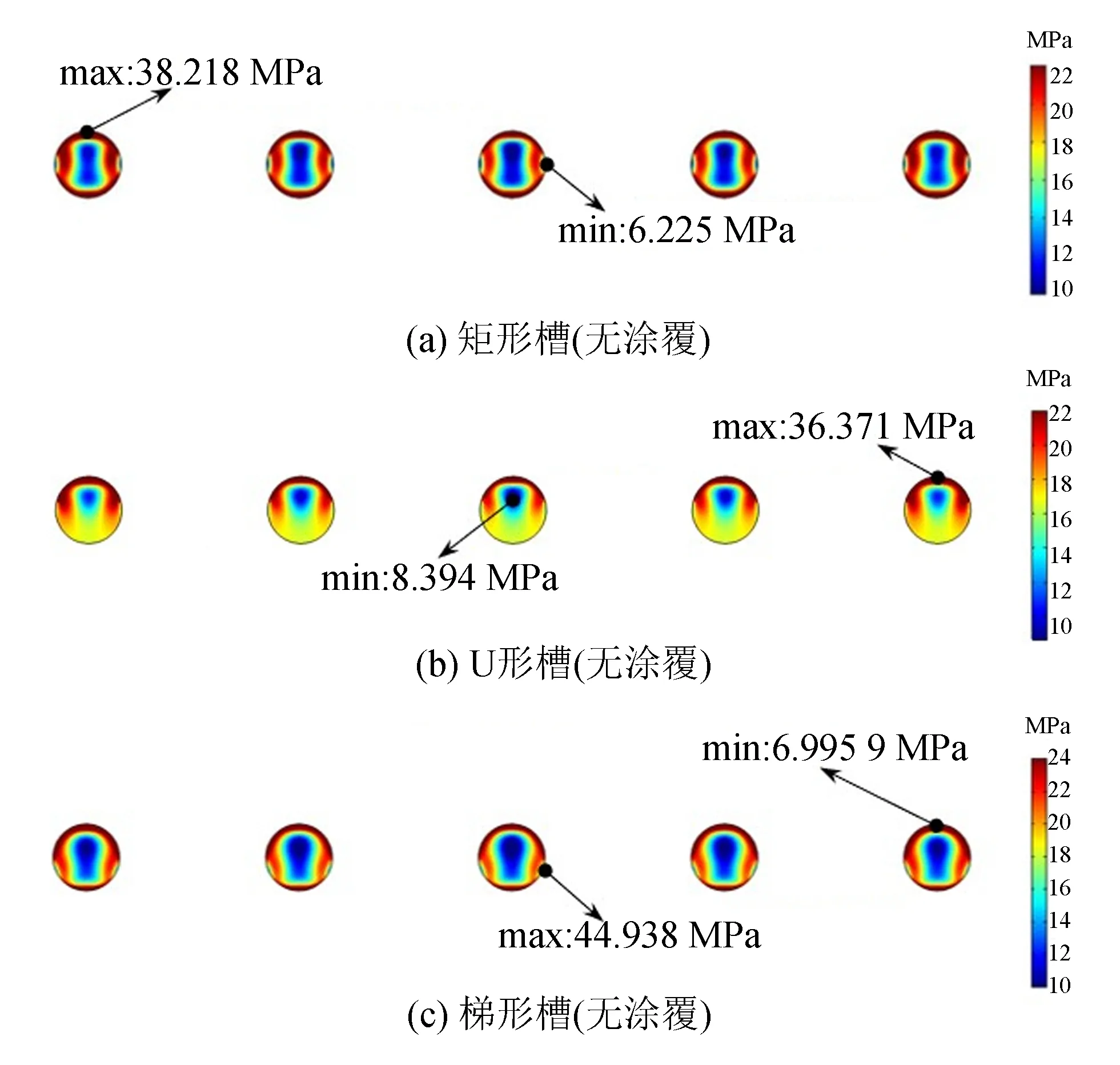

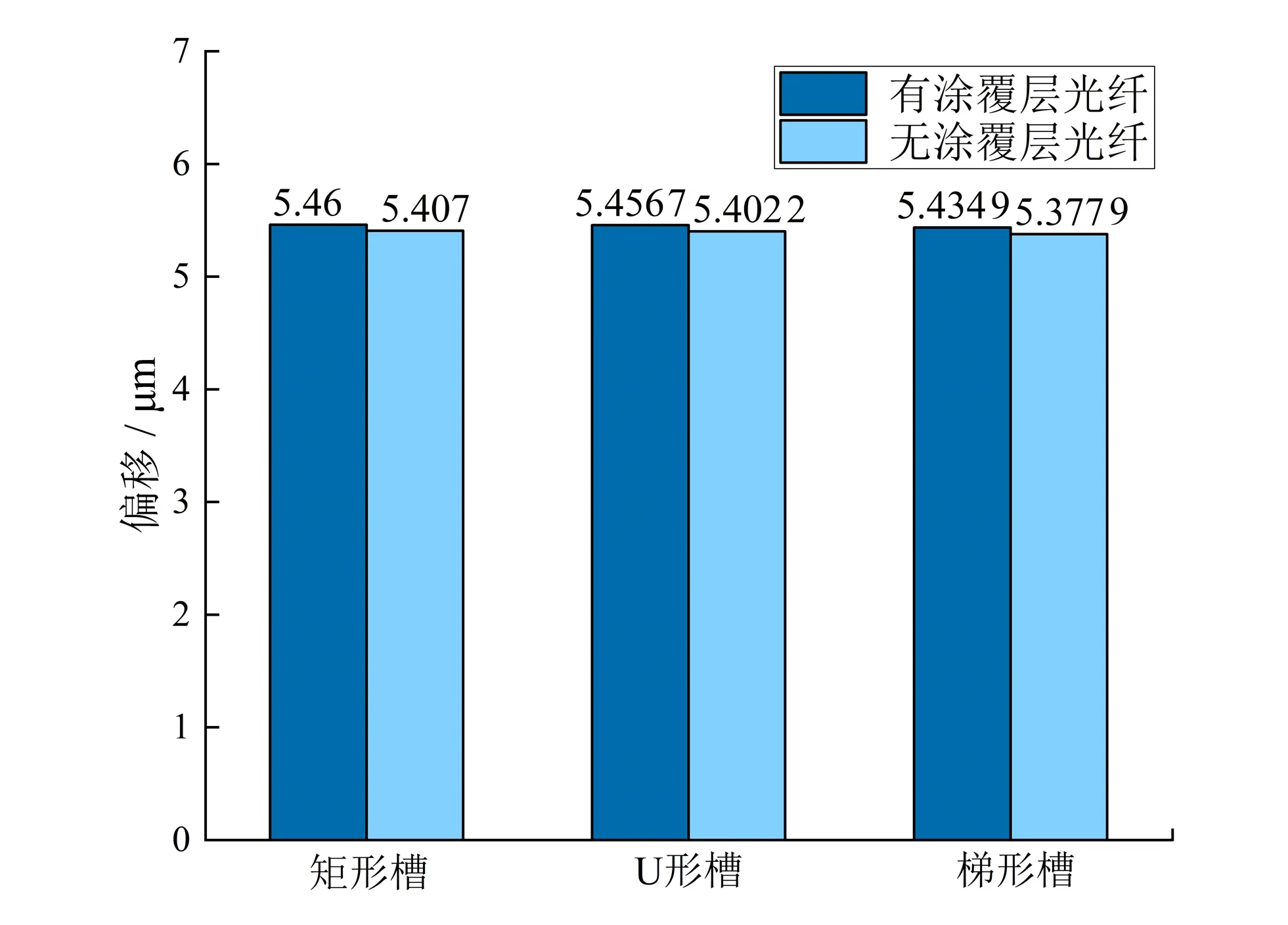

4 涂覆层对光纤应力和端面偏移的影响分析

为了防止光纤被水汽侵蚀和机械擦伤,通常在光纤外加一层涂覆层。常用的涂覆层材料为聚酰亚胺。在保持槽间距不变的情况下,对3种槽内埋入无涂覆层的裸光纤和有涂覆层的光纤,共6种模型进行层压分析,提取6种模型中1号位置光纤的最大应力值和最大偏移值,如图11、12所示。

图11 埋入3种槽型不同类型光纤应力图

从图11可看出,就同种槽型而言,埋入有涂覆层的光纤比无涂覆层的光纤受到的应力要大得多,大10 MPa以上;有涂覆层与无涂覆层的光纤埋入梯形槽时,在层压过程中所受的应力都比其他2种槽型大,原因是光纤在梯形槽时上表面的填充胶较多,当填充胶受热膨胀时对光纤的挤压力增大。

有涂覆层与无涂覆层的光纤埋入U形槽中,在层压过程中所受应力相较于其他2种槽型最小,原因是光纤的下表面与基板是面接触,与在矩形槽和梯形槽中线接触不同,面接触使接触应力均匀分布在接触面上,能够有效防止应力集中。

从图12可看出,靠近基板中心位置时,对于相同的槽型,有涂覆层的光纤最大偏移量要比无涂覆层的光纤大;当靠近基板两端时,矩形槽和U形槽中有涂覆层光纤的最大偏移量小于无涂覆层光纤。

图12 埋入3种槽型不同类型光纤偏移图

5 结束语

建立了一种刚挠结合光电印制板有限元分析模型,对有限元模型施加层压工艺中的热固耦合载荷,针对埋入不同槽型结构和不同位置下光纤的应力与偏移量进行仿真分析,得出以下结论:1)当埋入无涂覆层光纤时,采用U形槽埋入光纤,光纤受到的最大应力值最小,矩形槽深为111 μm,槽宽为104 μm时,埋入光纤的应力值最小;当U形槽或梯形槽槽深为127 μm,槽宽为104 μm时,埋入光纤的应力值最小;光纤埋入位置越靠近挠性基板边缘,受到的应力越大;光纤埋入3种槽型结构中,光纤的偏移量都会随槽深的增大而增加,随槽宽的增大而减小;越靠近挠性基板中央的光纤偏移量越大。2)当埋入有涂覆层光纤时,采用矩形槽埋入光纤,光纤受到的最大应力最小;有涂覆层光纤埋入3种埋入槽型结构中,光纤埋入位置越靠近挠性基板边缘,光纤的最大偏移量越小。该结论对设计刚挠结合光电印制板光纤定位结构具有一定参考价值。