车用铝合金铣削参数优化及表面质量研究

赵向阳,吴启斌

(河南工学院车辆与交通工程学院,河南 新乡 453003)

1 引言

铝合金由于在机械性能、抗腐蚀性能以及轻量化等方面具有优势而被广泛应用于汽车钣金类零部件中。在LY12 铝合金材料的铣削加工过程中对铣削参数包括主轴转速、进给量、背吃刀量和侧吃刀量的选择在很大程度上影响着工件的表面质量、加工效率、刀具使用寿命、机床的稳定性和生产成本等。在实际生产中,切削用量的选择主要通过查询切削手册,或凭借经验而确定。因为凭借经验而定的切削参数使用范围窄,通过切削手册查询的数值仅仅是一个范围,以及单靠切削试验来确定的参数具有局限性和复杂性。所以,优化铣削参数一直是机械制造业研究的重要课题。

近年来,许多学者对切削工艺参数的优化进行了研究。文献[1]在模型参数优化中采用直接求导的方法对切削用量进行了优化求解,文献[2]运用神经网络算法对多目标切削参数进行了优化计算,文献[3-4]以生产率最高为优化目标,建立了各约束边界,建立了磨削参数的数学优化模型,文献[5]运用遗传算法分以磨削余量最大和表面质量最高为目标函数对齿轮成形磨削进行优化计算,文献[6]采用信噪比和组合权重灰色关联分析法将碳排放量最低、能量效率最高和材料切除率最高三目标函数转化为单目标函数优化,运用量子遗传算法对模型进行优化求解。上述研究以能耗、表面粗糙度、刀具寿命、加工效率和切除率等为目标函数,分别采用了遗传算法、直接求导法、神经网络法等,将多目标函数优化模型通过关联度或者权函数转化成单目标函数优化模型进行分析求解,具有一定的局限性。针对此问题,首先以Φ20 三刃高速钢立铣刀铣削硬铝(LY12)加工为例,以铣削参数为优化指标,以材料切除率和表面粗糙度为目标函数,建立一个合理的铣削加工系统多目标数学模型,其次运用回归分析方法,建立表面粗糙度预测模型,采用多目标线性规划法寻找可行区域内满足多目标数学模型和约束条件的最优解。最后分析了不同铣削用量对表面质量的影响,利用工具显微镜观察其微观形貌,并进行了对比分析。

2 建立铣削参数工艺优化目标模型

2.1 优化变量的确定

影响铣削质量的因素很多,包括机床功率、加工精度、刀具结构、工件及刀具材料和铣削要素等。但是从理论上讲,机床、刀具、工件确定之后,影响铣削质量主要就是铣削四要素。选择主轴转速n、进给速度vf、背吃刀量ap和侧吃刀量ae为优化变量,计算多目标线性规划法求出多目标优化模型的最优解。

2.2 优化目标的确定

选择表面粗糙度(Ra)最低和材料去除率(MRR)RMR最高为优化目标,建立铣削参数的优化模型,如式(1)所示:

2.2.1 材料去除率

2.2.2 表面粗糙度

表面粗糙度是衡量工件加工表面质量的重要指标。在利用数控加工中心进行铣削时,主要是根据材料物理特性、刀具机床的性能以及工件加工要求来确定铣削参数。因此,根据数控加工中心实际铣削要求,在确定好机床和刀具的参数之后,以主轴转速n,进给量vf,背吃刀量ap和侧吃刀量ae为参数变量建立表面粗糙度预测模型[8],如式(3)所示:

式中:b0—由加工条件、材料特性决定;

b1,b2,b3,b4—个变量的指数。

2.3 建立约束条件

根据机床性能和实际加工要求确定变量取值范围,如式(4)所示:

3 分析方法

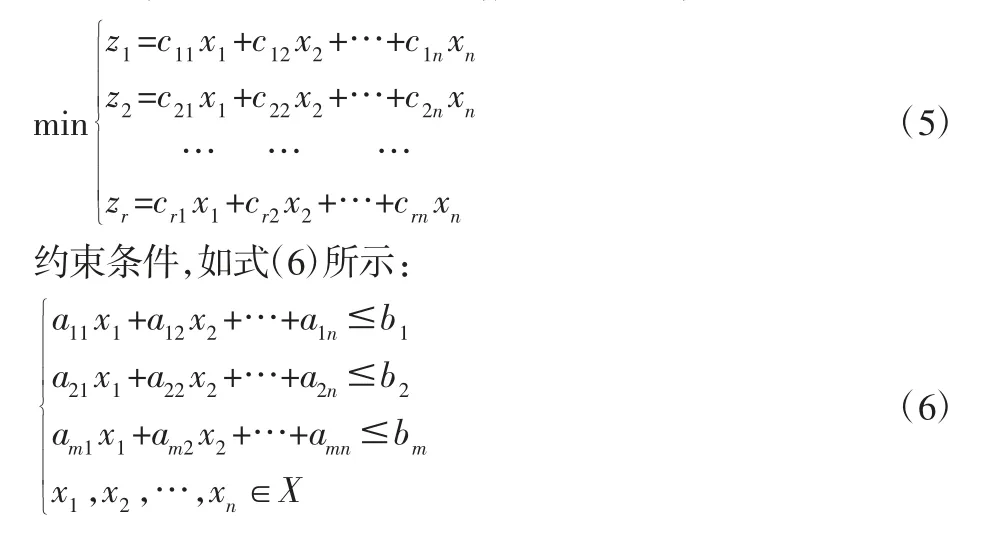

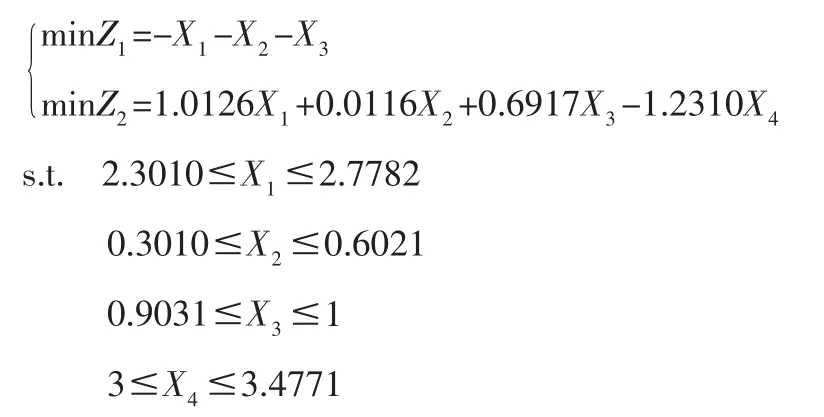

多目标线性规划有两个或者两个以上的目标函数,而且目标函数和约束条件全为线性函数[9],其数学模型,如式(5)所示:

4 工艺参数多目标优化

4.1 试验方案

试验材料选用硬铝牌号为LY12,其长、宽、高结构尺寸分别是100mm、100mm、50mm。刀具:Φ20 三刃高速钢,在VDL-800数控铣床上进行加工。采用便携式粗糙度仪对加工工件进行表面粗糙度测量。利用CAXA 工程师软件对工件进行建模编程,设定加工路线及铣削参数等,计算出每一道加工工序所用的时间和金属材料去除的体积来计算金属去除率。

4.2 试验设计及结果

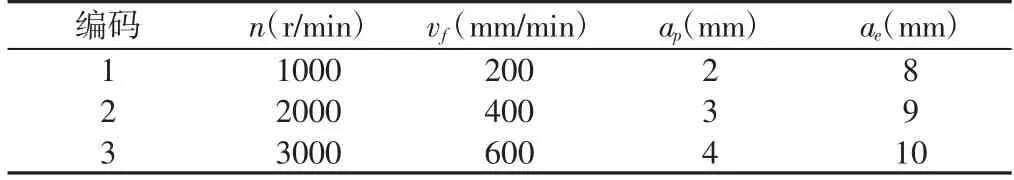

为了充分体现主轴转速n、进给量vf、背吃刀量ap和侧吃刀量ae对工件铣削表面粗糙度和金属材料去除率的影响,以工件表面粗糙度和每道工序的材料去除量为试验指标,以主轴转速n,进给量vf,背吃刀量ap和侧吃刀量ae为影响因素,采用正交试验法设计实验方案,如表1 所示。同时对工件表面粗糙度进行测量,其结果,如表2 所示。

表1 正交试验因素水平Tab.1 Factor Level of Orthogonal Test

表2 试验方案与试验结果Tab.2 Test Scheme and Test Results

4.3 模型建立及分析

根据表面粗糙度预测模型:

对上述模型进行显著性检验可得:拟合度R2=0.8297,显著性检验F=26.7977>0,说明模型拟合效果良好。但是,与显著性相关的P=0.0895>0.05,说明回归方程中有些变量可以考虑剔除。

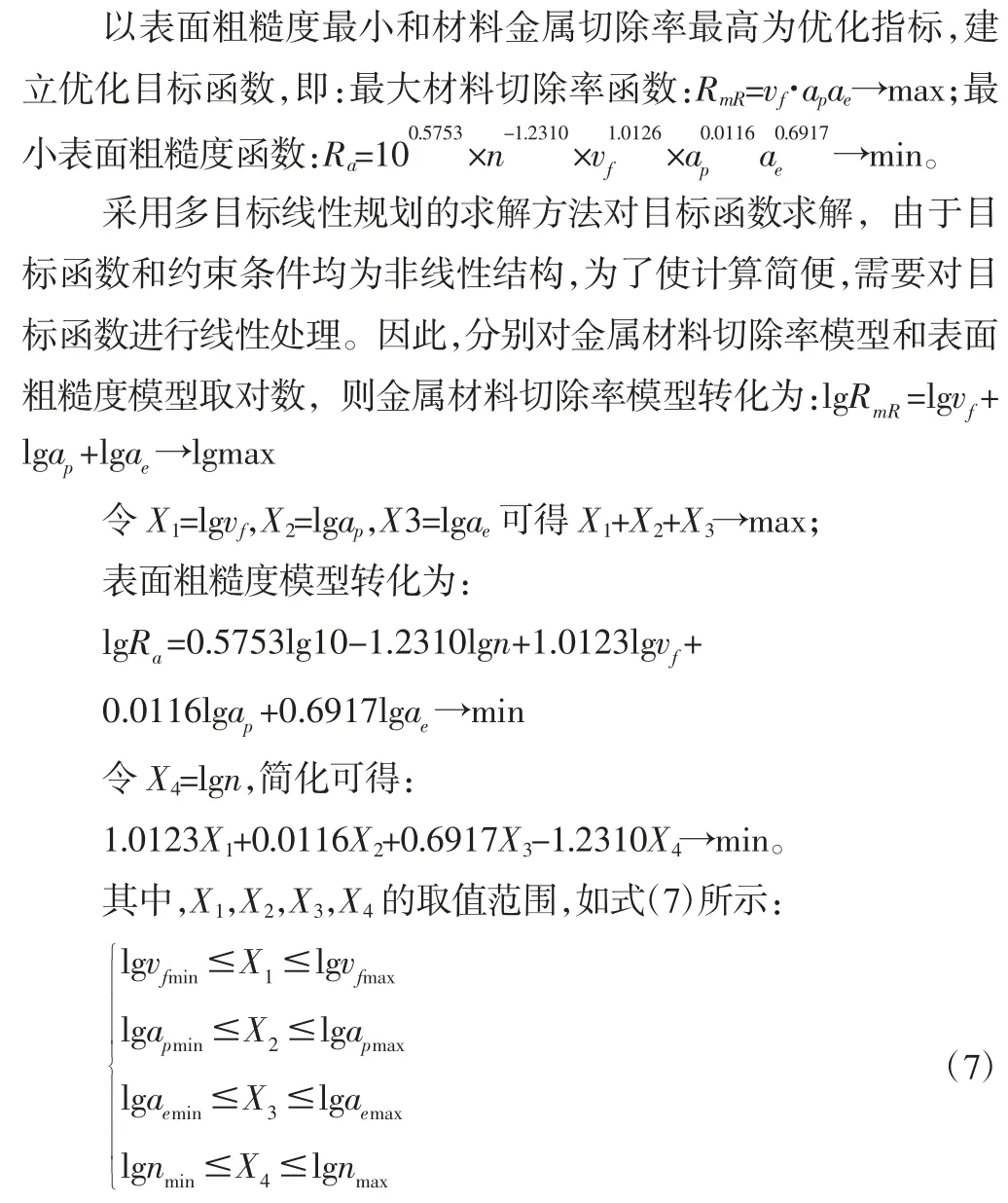

4.4 优化目标函数

令Z1=lgRMR,Z2=lgRa则以最小表面粗糙度值和最大材料金属切除率的多目标规划模型为:

4.5 多目标线性规划的求解方法即MATLAB 实现

5 铣削参数对表面粗糙度的影响

由表面粗糙度模型可知,在给定的铣削参数范围内,主轴转速和进给速度对表面粗糙度的影响最为显著,侧吃刀量次之,而背吃刀量影响最小。

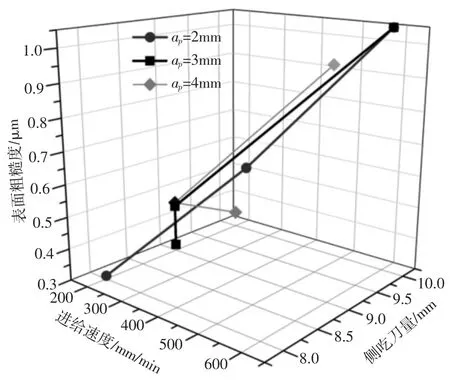

5.1 主轴转速对表面粗糙度的影响

由图1~图3 可知,当主轴转速n为1000r/min,2000r/min,3000r/min 时,所能达到的最小表面粗糙度Ra分别为0.58mm,0.31mm,0.27mm,因此当主轴转速n=(1000r/min,2000r/min)时,随着主轴转速的提高对表面质量具有正效应,且越来越显著。随着主轴转速的提高,已加工表面的沟壑和隆起逐渐减少,如图4所示。其原因是LY12 为典型的塑形材料,在低转速铣削加工中,容易发生“粘刀”现象,增加了切削与刀具的摩擦,形成积屑瘤,使得工件表面产生切削深度不均衡,恶化加工质量,所以,适当增加主轴转速,使得工件与切削分离比较完全,可以遏制“粘刀”的现象的发生,使得已加工表面刀痕逐步均衡平滑。

5.2 进给速度对表面粗糙度的影响

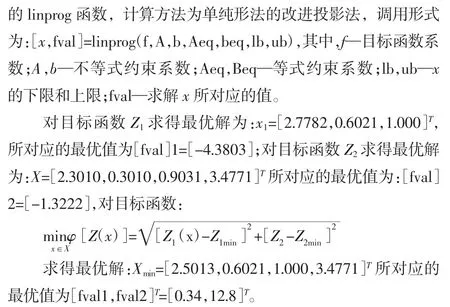

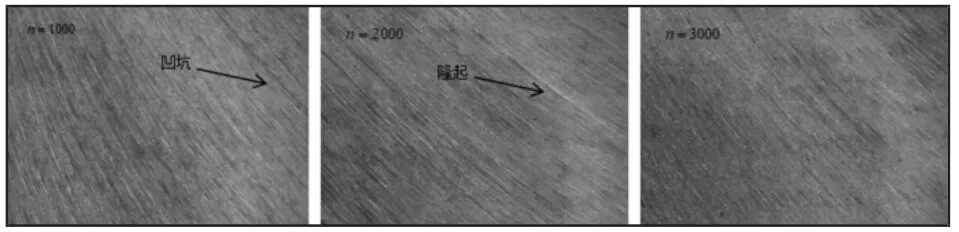

如图1~图3 所示,在给定的铣削范围内,随着进给速度的增大,表面粗糙度都呈现逐渐增大趋势,但是随着主轴转速的提升,进给速度对表面粗糙度增大的趋势(即线段整体斜率)逐渐减小,进一步说明了主轴转速对表面粗糙度的影响比进给速度显著。另一方面,虽然增大进给速度,有利于提高金属切除率,但是增大进给速度,单位长度的切削纹理周期数逐渐减少,波峰和波谷愈来愈不均匀,如图5 所示。因此,在主轴转速一定时,决定纹理周期的大小,即纹理的粗细程度进给量占主导地位,进给量越大,表面纹理越粗,表面粗糙度值越大;反之,表面粗糙度值越小。通过计算最优解得出进给速度vf=320mm/min,表明为提高表面粗糙度,从而降低了金属切除率,此时可同时兼顾表面粗糙度和金属切除率的要求。

5.3 侧吃刀量和背吃刀量对表面粗糙度的影响

侧吃刀量和背吃刀量主要是根据刀具的耐用度和加工工艺确定的,由图1~图3 可知,当背吃刀量ap=2mm,3mm,4mm 时,不同转速中的折线间距大致相等,且整体斜率变化一致,且给定的背吃刀量和侧吃刀量在工件铣削时都满足机床的使用要求,故二者对表面粗糙度的影响要远小于主轴转速和进给速度。

图1 主轴转速1000r/min 时进给速度和侧吃刀量对表面粗糙度的影响Fig.1 Influence of Feed Speed and Side Feed Amount on Surface Roughness at the SpindleSpeed of 1000r/min

图2 主轴转速2000r/min 时进给速度和侧吃刀量对表面粗糙度的影响Fig.2 Influence of Feed Speed and Side Feed Amount on Surface Roughness at the Spindle Speed of 2000r/min

图3 主轴转速3000r/进给速度和侧吃刀量对表面粗糙度的影响Fig.3 Influence of Feed Speed and Side Feed Amount on Surface Roughness at the Spindle Speed of 3000r/min

图4 不同主轴转速下LY12 表面形貌Fig.4 Surface Morphology of LY12 at Different Spindle Speeds

图5 不同进给速度下LY12 表面形貌Fig.5 Surface Morphology of LY12 at Different Feed Speeds

6 结论

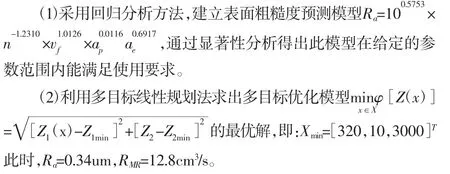

(3)通过分析铣削用量对表面质量的影响得出:在给定的铣削参数范围内,主轴转速对表面粗糙度具有最大的正效应影响,而进给速度对表面粗糙度具有较大负效应影响,侧吃刀量次之,而背吃刀量影响最小。