高瓦斯煤矿CO2 增透技术

李斌华

(霍州煤电集团吕梁山煤电有限公司方山县店坪煤矿,山西 吕梁 033100)

0 引 言

随着煤矿开采巷道向深部掘进,煤层逐渐呈现瓦斯含量高、透气性差等安全隐患,在瓦斯抽采的过程中,势必会造成钻孔抽采浓度不达标、瓦斯持续涌出时间不足、瓦斯解吸量低、瓦斯抽采总量小、瓦斯含量高等一系列问题,常规瓦斯的预抽和顺层抽采的技术无法满足煤层透气性差的现场,这严重的制约巷道掘进速率和危害到工人的施工安全,严重影响了煤矿的正常生产,虽然可以通过增加 瓦斯钻孔数、增加抽采时间,但均无法大幅度的降低瓦斯含量。

为了解决这个难题,文章以高瓦斯矿井常村煤矿3 号煤层为研究对象,应用CO2致裂增透技术,增大了煤层裂隙区域,增加了煤层透气性。

1 煤层透气性的分析

1.1 巷道概况

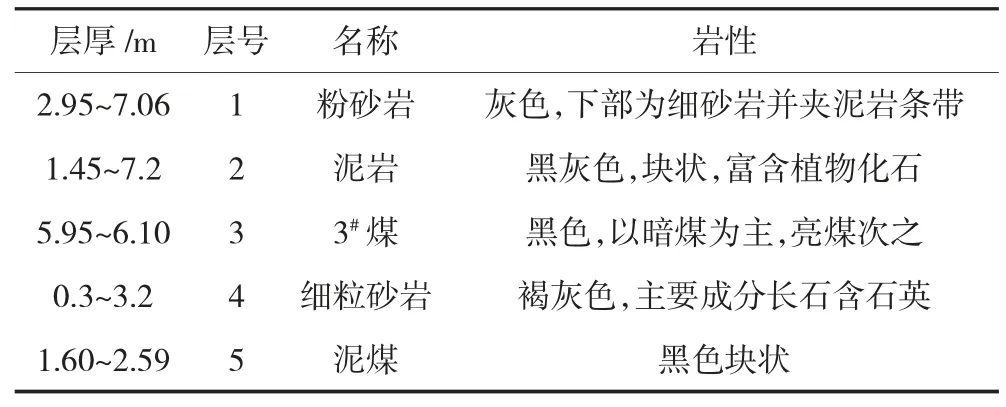

自上而下常村煤矿的岩层属性如表1 所示,3 号煤层为主采煤层,均厚6.05 m,煤深489~548 m。3 号煤层中在+470 位置为23 采区胶带运输下山巷道,巷道断面为矩形,尺寸5.04 m×3.42 m,总长2 150 m,煤层中有6 个砂岩含水层,其中7、8 号弱含水层离3 号煤层较近,但对巷道的掘进影响不大。依据3 号煤层瓦斯地质图显示,其普氏系数f 为0.47 ~ 0.49,地温地压正常。3 号煤层23 采区的瓦斯最大压力为0.9 MPa,最高含量为15 m3/t,在巷道开口处实测瓦斯含量为6.756 4 m3/ min,可解吸量为5.153 8 m3/t,初始透气系数为 0.003 237 ~ 0.241 9 m2/ MPa2·d,衰减系数为0.172 6 ~ 0.302 5d-1,放散速度14.4 ~16.335 mmHg,因此3 号煤层的瓦斯很难被抽采,处于低透气性赋存状态。

表1 煤层岩性

1.2 煤层渗透性的分析

煤层并不是单一均匀的介质,煤层中赋存着诸多孔隙和裂隙,这促进了瓦斯的不断流动,大大的提高了煤层中瓦斯的渗透能力,其渗透能力的大小主要由煤层原始结构、地质构造、煤层含水量、矿物质填充量、地应力、瓦斯压力等因素决定。

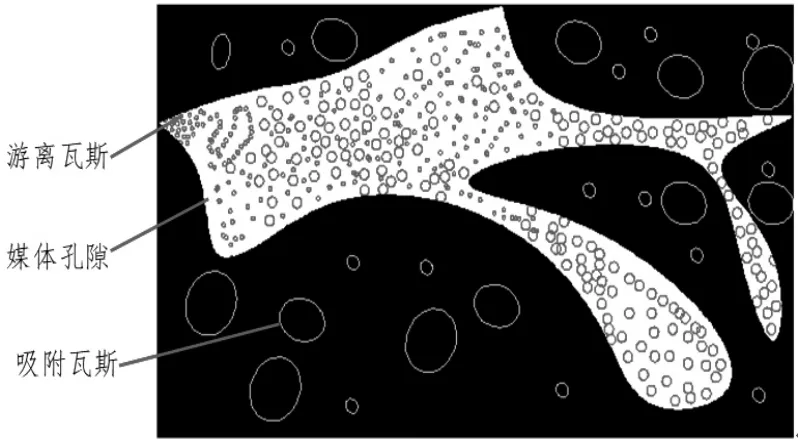

一般情况下,瓦斯以吸附态和游离态赋存在煤体中,其总和为瓦斯总含量,约80%~90%的瓦斯吸附在煤体表面,10%~20%游离在煤体空隙中,如图1 所示。

图1 瓦斯吸附态和游离态赋存在煤体示意

2 CO2 致裂增透技术

在巷道掘进的过程中,经常遇到煤层裂隙发育较差,煤层透气性差,瓦斯超限等危险状况,为了消除安全隐患,改变煤层低透气性的状况,应用CO2致裂增透技术,使用CO2气体在煤层中营造惰性环境,避免引起火花,并能使吸附在煤体表面的瓦斯变成游离装态,是一种安全高效的增透技术。

2.1 CO2 致裂装置的组成

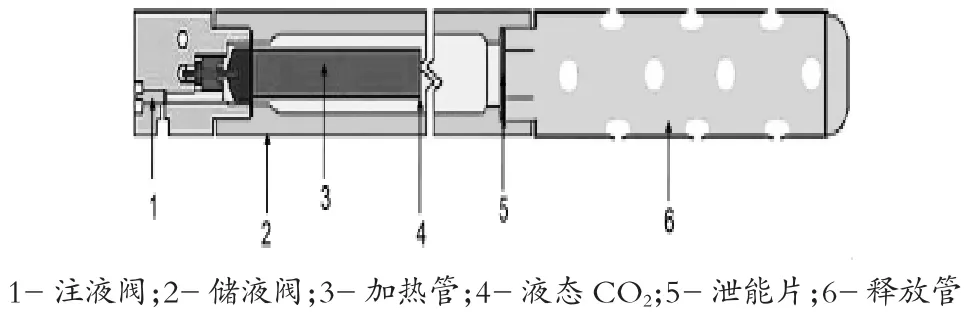

当温度高于31℃,压力超过7.385 MPa 时,CO2会表现出一种不同于气、液、固态相态的超临界状态的特殊流体,此状态下,分子扩展性良好、密度高,且CO2相变后,在短时间内会释放出大量的能量作用于煤层原生裂隙,使得裂隙迅速发育成一定的影响范围。常村煤矿使用的CO2致裂装置简图如图2 所示,主要由注液阀、储液管、加热管、液态CO2、泄能片、释放管等主要部件组成。

图2 CO2 致裂装置简图

2.2 CO2 致裂过程的力学分析

在CO2致裂的过程中,液态CO2受热后在致裂孔中迅速变为超临界状态,体积快速膨胀约600 倍,高温高压的CO2气体通过致裂装置的释放孔进入煤层裂隙中,形成一定扩展区,使得部分致裂间隙相互贯通,便于煤层瓦斯的扩散,提高了原煤层的透气性。

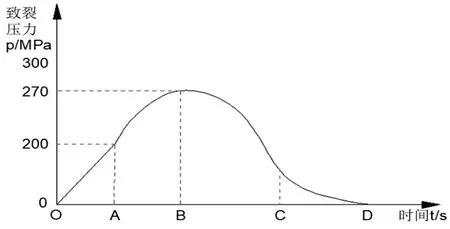

受CO2高温高压气体冲击波的影响,在煤体中,从致裂孔中心向外,依次形成粉碎区(1~3 倍致裂孔半径)、裂隙区、震动区,使用示波器等仪器,监测出致裂管内CO2气体的压力随时间的变化关系,见图3。

图3 CO2 致裂过程压力P 和时间t 的曲线

由图 3 可知,OA 阶段:大约 0.04 s,储液管的液态CO2迅速转化成气态,气体最大压力约200 MPa;AB 阶段:CO2气体压力持续增加,最大压力约为270 MPa;BC 阶段:CO2高温高压气体产生了冲击波,作用于煤体原生裂隙,形成一定范围的粉碎区和裂隙区,随后,CO2致裂气体的压力和冲击波不断降低;CD 阶段:冲击波不断减小,形成应力波,再逐渐衰减转化成地震波,在致裂孔径向附近区域,煤层不断被拉伸破坏,使得裂隙和粉碎区相贯通,新生裂隙向外延伸扩展,且CO2比CH4的吸附能力强,煤层中的CH4被不断地置换出来,CH4的解吸量显著增加,进而煤层的CH4的抽采量不断增大。

3 CO2 致裂过程的FLAC3D 数值模拟

3.1 CO2 致裂过程相变能量的计算

文章所使用的CO2致裂装置,其中储液管的容量为1.26 L,泄能片的极限应力为276 MPa,查阅相关文献资料可知,在液态CO2相变的过程中产生的能量Eg可用下式计算:

式中:pz为致裂管内 CO2的绝对压力,MPa;V为致裂管的体积,m3;Kc为 CO2的绝热指数,取 1.25。

3.2 CO2 致裂过程FLAC3D 模型的创建

由常村煤矿地质勘探数据得知,3 号煤层埋深为500 m,均厚为6.05 m,倾角为3°,CO2致裂孔的直径为94 mm,其余煤层参数如表2 所示。

表2 煤层的力学性能参数

综合考虑各方面因素,创建长×宽×高=10m×10m×5m 的模型区域,采用 Mohr-Coulomb 和Hoek-Brown 准则,区域四周施加边界条件和等效地应力。

3.3 CO2 致裂过程FLAC3 D 模拟分析

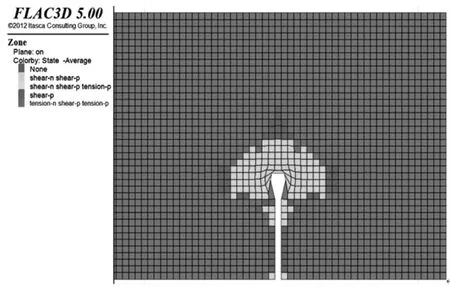

对单致裂管CO2致裂装置进行模拟时,致裂管长度1.5 m,等效地应力为10 MPa,经过FLAC3D软件的模拟分析,得到的结果如图4 所示可知,单致裂管CO2致裂装置主要以剪切的方式破坏围岩,破坏区域半径约1.1m,且主要分布在顶端和两侧。

图4 单致裂管CO2 致裂装置的塑变区域

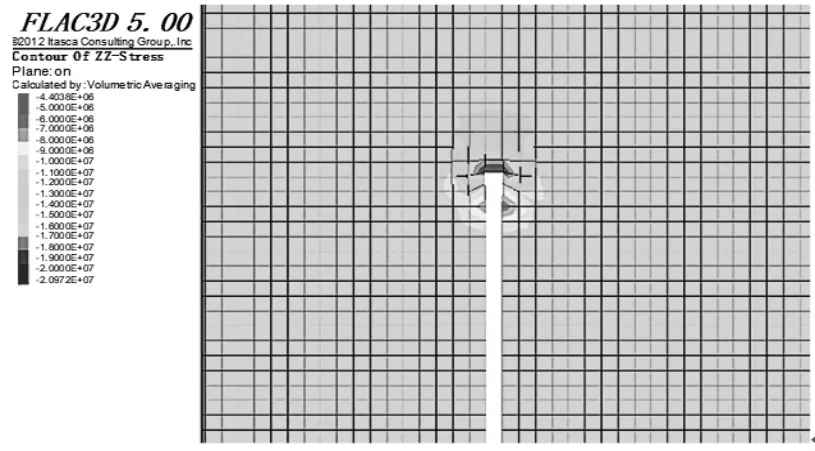

图5 30 ms 时围岩应力情况

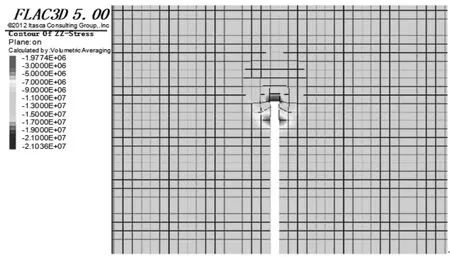

图6 30 ms 时围岩应力情况

为了分析单致裂管CO2致裂装置的应力变化情况,使用FLAC3D分别模拟30 ms 和60 ms 时围岩的受力,如图5 和6 所示并得知,在CO2致裂相变的过程中,随着时间的变化,围岩应力的卸载区域不断的增大,应力集中的区域不断的减小,但二者变化幅度不大,表明CO2在致裂相变的过程中破坏了围岩结构,同时也达到了增透的效果,且对围岩稳定性影响不大,但为了保证巷道安全,必要时可采取加固措施,适当的增加巷道的稳定性。

4 结束语

为了改善煤层的透气性和提高瓦斯的抽采量,减少瓦斯在煤层的吸附量,常村煤矿使用了CO2致裂增透技术,实践表明该项技术大大降低了瓦斯超限次数和瓦斯的吸附量,煤层的透气性显著提高,且成本低,技术安全可靠,具有巨大的推广使用意义。