低透气性煤层CO2 与水交替充装压裂技术研究*

崔 凯

(山西西山晋兴能源有限责任公司斜沟煤矿,山西 吕梁 033602)

0 引 言

矿井瓦斯抽采率低下导致矿井单产单进很难明显提高,而且还严重威胁矿井的安全生产。近年来随着国民经济的快速发展,矿井开采深度越来越深,地应力也越来越大,使得煤层透气性系数变小[1-4],最终导致瓦斯抽采效果不佳,所以增大煤层的透气性系数已经成为当前最迫切任务。

科研工作者为此开展了大量研究,李丹琼[5]等应用大尺寸真三轴测试系统对天然岩样制得的试件进行了水平井压裂模拟试验,研究了地应力、天然裂缝及弹性模量对水力裂缝扩展的影响规律;周西华[6]等采用水力压裂技术促进煤层瓦斯抽采,得到高能压裂液能使煤层破裂,渗透率急剧升高,加快瓦斯向抽采钻孔运移;王海东[7]等通过研究CO2可控相变致裂防突技术的有效性、适应性和安全性,得到掘进工作面采用CO2可控相变致裂防突技术后,钻屑瓦斯解吸指标Δh2较采用常规密集排放钻孔消突技术时下降近50%,瓦斯抽采量提高近2 倍,巷道安全掘进速度提高1.5 倍以上。

很少有科研工作者将水力压裂与液态CO2爆破致裂2 种增透技术在现场开展试验研究,本文根据18205 工作面实际条件,通过实施CO2与水交替充装压裂技术[8-10],分析煤层的卸压增透效果,为低透煤层提高瓦斯抽采率提高一种新方法。

1 工作面概况

斜沟煤矿位于山西省吕梁市兴县县城北直距20 km 处,行政区划隶属于兴县魏家滩镇和保德县南河沟镇管辖,该区位于河东煤田北部的中南部,为河东煤田离柳矿区。主采煤层为8 号和13 号煤,井田南北长约22 km,东西宽约4.5 km,面积为82.647 7 km2。8 号煤层厚度为3.80~5.50 m,平均厚度为4.70 m,倾角为7.5°~11.4°,平均9.4°。8 号煤为自燃煤层,煤尘具有爆炸性。顶板主要为泥岩,底板主要为泥岩和中细粒砂岩。8 号煤透气性系数为0.014 16 m2(/MPa2·d),为低透性煤层;煤层原始瓦斯含量为3.937 9 m3/t,钻孔流量衰减系数为0.023 d-1。

本次试验地点定为18205 综采工作面,工作面位于12 采区辅助运输下山南侧,东部、南部、西部均为实煤区。工作面标高为+520~+584 m,可采走向长度为2 800 m,倾斜长为264 m,采用综合机械化采煤工艺进行回采,长壁后退式一次采全高采煤方法,全部垮落法管理顶板;由于工作面瓦斯涌出量为31.3 m3/min,风排瓦斯为8.54 m3/min,回风流最高瓦斯体积分数一般为0.9%左右,上隅角瓦斯体积分数为0.7%,瓦斯治理压力大,严重影响工作面的推进速度。

2 CO2 与水交替充装压裂技术原理

利用乳化液泵将高压水注入钻孔中,压裂煤体使其产生大量裂隙裂缝,并不断发育延伸,以扩大裂隙之间的体积,产生一个互相连通的裂隙网络,也为之后液态CO2的注入提供相对封闭的条件。当煤体中注入一定量的高压水之后,将液态CO2注入压裂孔中,在孔内的高压环境中,注入孔内的液态CO2快速融入至水体中,随着高压水运移到孔内深处。在距爆破筒出口20 m 处,伴随着筒内压力不断减少,大量的液态CO2瞬间气化成高温高压气体作用于水体和煤壁,在爆破筒内瞬间产生巨大的作用力,形成的反作用力再次冲击CO2气体,最终形成瞬间的收缩-膨胀-收缩的交替作用力。这个变化过程,大量的CO2再次与水反应形成不稳定的碳酸或溶于水中[11-12]。在水体的紊流影响下,煤体发生疲劳损伤和不均衡的受力,导致煤体产生一系列的破裂损伤,将新形成的微裂隙与原始宏观裂隙相互贯通与舒展,与此同时在水体的驱动下引起煤体内部的游离瓦斯运移扩散。压到煤体内部的CO2气体在水压的作用下渗流至煤体深部裂隙中,导致局部压力下降,又有大量CO2气体在煤体裂隙中的压力下降地点解析出来,扩散至裂隙之中和吸附状态瓦斯发生竞相吸附作用,将吸附状态瓦斯置换出来。在这个气体置换阶段,气体体积发生变化,置换CH4气体与吸附CO2气体体积之比为1∶2~10,煤层内部体积发生变化导致孔隙裂隙的应力发生改变,最终提高了煤层的透气性系数。此外伴随着气体体积改变导致应力变化,CO2气体驱替CH4气体时,在煤体中CO2气体的渗透率会产生很大变化,一定程度影响着驱替效果。根据相关理论研究与现场实践研究表明:CO2与水交替充装压裂技术的增透效果明显好于水力压裂技术。

3 现场试验

3.1 试验装置

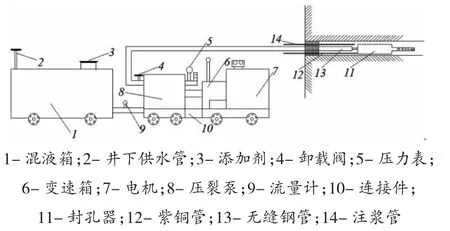

1)水力压裂系统共包括流量计、压力表、压裂泵和液箱等附件组成,选择300 L/min 最大流量、31.5 MPa 额定压力的乳化液泵,在压裂泵安设60 MPa 量程的直感耐震压力表、流量计和水表等附件。压裂装置如图1 所示。

图1 水力压裂装置

2)注CO2气体系统共包括罐装液态CO2、压力表、气体增压泵等附件组成,选择60 MPa 额定压力的气体增压泵作为注CO2气体的装置,在增压泵安设60 MPa 的压力表和流量表等附件。

3.2 钻孔布置情况

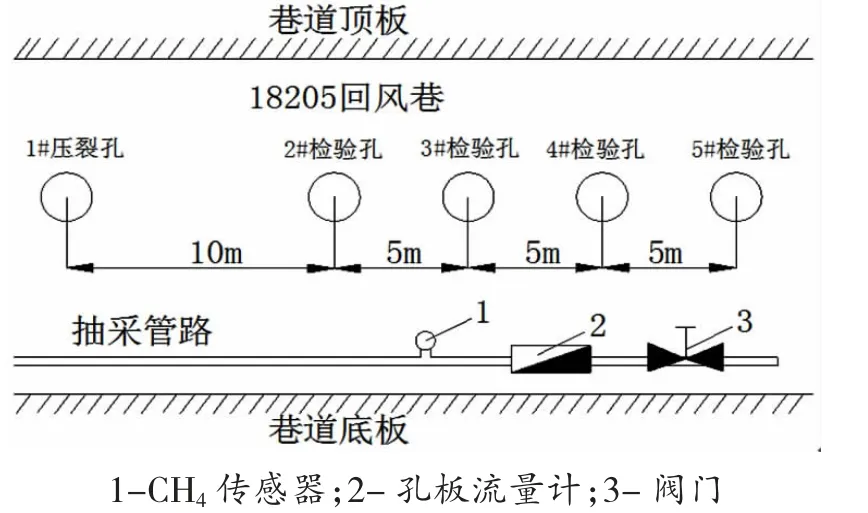

结合18205 综采工作面实际情况,在18205 回风巷1 350 m 里程点施工1 号压裂孔,2 号检验孔与1 号压裂孔间距10 m,即在1 360 m 处施工,之后每间隔 5 m 施工剩下 3 个检验孔(3、4、5 号检验孔),即在 1 365、1 370 和 1 375 m 处施工 3、4、5 号检验孔,钻孔长度为50 m,倾角为8°,方位角为90°,开孔高度为1m,钻孔直径为113 mm。钻孔布置情况如图2 所示。

图2 钻孔布置

3.3 钻孔封孔及压裂过程

钻孔施工完毕后立即对其进行封孔,压裂钻孔封孔20 m,先用马丽散在孔口封2 m 长度,接着借助专用封孔器把配置好的水泥砂浆泵入钻孔中密封剩下的18 m。检验孔封孔8 m。24 h 后,安排抽放工进行连接管路,在每个钻孔的管路上安装流量计,以测定抽采流量和浓度。

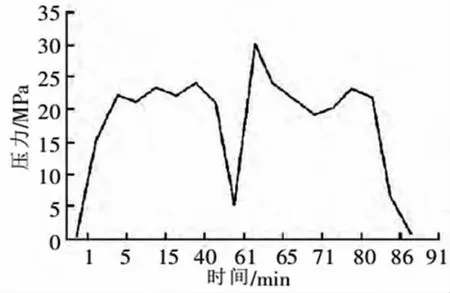

CO2与水交替充装压裂增透试验过程:第一步对1 号压裂孔开展注水压裂,注水压力最高为24 MPa,当注水60 min 时,2 号检验孔内流出水,此时共计注水18 m3,将水压降至6 MPa,把注水阀门关停,停止注水,并把2 号检验孔阀门关闭;第二步在1 号压裂孔上使用CO2注入设备,向孔内注入高压CO2气体,CO2气体压力快速升高到30 MPa,5 min 之后压力降至23 MPa,并保持平稳,在第70 min 3 号检验孔出现水流,但是水流不稳定、忽大忽小,立即关停CO2气体增压泵,并将3 号钻孔阀门关闭;第三步再次对1号压裂孔开展注水,压力瞬间升到25 MPa,之后保持在23 MPa;在第85 min 时4 号检验孔内流出水流,立即调整压力至6 MPa,并将1 号压裂孔与4 号检验孔阀门关闭;最后在115 min 时5 号检验孔才产生水流,此次试验累计注入36 m3的水量,表面CO2与水交替充装压裂煤层之后最大压裂半径可达到25 m。压裂时压力随时间的变化曲线如图3 所示。

图3 压力随时间的变化曲线

从图1 得到水压突然上升到23 MPa,接着稳定在23 MPa,表明煤层的起裂压力为23 MPa,最高的水力压裂压力为24 MPa,原因是水力压裂地点煤层内部有矸石导致压力升高;向煤层中注入CO2气体时,因CO2扩散运移膨胀速度快,注入流量波动起伏较大,压裂压力快速升到30 MPa,当将注气流量控制稳定之后压力逐渐达到破煤压力23 MPa。

4 试验结果分析

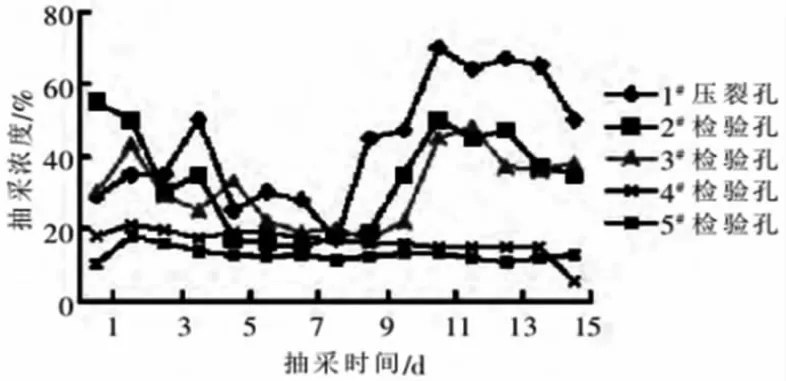

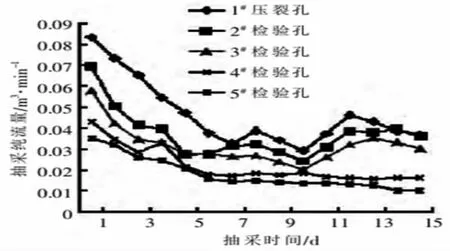

为了给CO2与CH42 种气体提供充分的竞相吸附时间,决定在钻孔封孔完成24 h 后将钻孔阀门打开放水,发现1 号钻孔水流速度明显超过4、5 号钻孔,且1 号钻孔放水时间也明显比4、5 号钻孔时间长。当放 4 h 水后,4 、5 号钻孔已经无水,当放 6 h 水后,1 号钻孔才出现无水状态,当放8 h 水后,把这些钻孔联网抽采,安装调试好流量计,每班指派专人测定抽采浓度和流量。各钻孔瓦斯抽采浓度和流量变化如图4、5 所示。

从图4、图5 发现,实施CO2与水交替充装压裂增透工艺后,1 号压裂钻孔的瓦斯抽采浓度较低,原因是驱替不充分的CO2气体通过1 号压裂钻孔扩散,导致瓦斯抽采浓度较低,但抽采流量较大。

图4 各钻孔瓦斯抽采浓度随时间变化规律

图5 各钻孔瓦斯抽采纯量随时间变化规律

1 号压裂钻孔最大瓦斯抽采浓度为59%,最大瓦斯抽采纯量为0.079 8 m3/min,平均瓦斯抽采纯量为0.045 7 m3/min,共抽采瓦斯体积为997.86 m3。

2 号检验钻孔最大瓦斯抽采浓度为54%,最大瓦斯抽采纯量为0.068 1 m3/min,平均瓦斯抽采纯量为0.036 2 m3/min,共抽采瓦斯体积为793.95 m3;

3 号检验钻孔最大瓦斯抽采浓度为46%,最大瓦斯抽采纯量为0.054 6 m3/min,平均瓦斯抽采纯量为0.030 7 m3/min,共抽采瓦斯体积为679.48 m3;

4 号检验钻孔最大瓦斯抽采浓度为20.8%,最大瓦斯抽采纯量为0.042 6 m3/min,平均瓦斯抽采纯量为0.021 6 m3/min,共抽采瓦斯体积为465.17 m3;

5 号检验钻孔最大瓦斯抽采浓度为16%,最大瓦斯抽采纯量为0.081 4 m3/min,平均瓦斯抽采纯量为0.016 8 m3/min,共抽采瓦斯体积为385.72 m3。

5 个钻孔共抽采瓦斯3 322.18 m3,瓦斯抽采效果得到明显提高。

5 结 论

1)CO2与水交替充装压裂技术是一种操作便利、工艺安全可靠、成本较低、效果可观的增透手段。

2)在CO2、水和煤体三者相互作用时,水体发生不稳定的的水压波动,迫使煤体形成疲劳损伤,最终在煤体中扩展了原生裂隙、形成大量的新生裂隙。

3)对于煤体而言,煤吸附CO2气体的能力明显超过吸附CH4气体的能力,实施CO2与水交替充装压裂技术后,伴随CO2气体运移扩散到裂隙深部,并在裂隙内部扩散形成驱替效果,加之高压水的作用,导致煤体的内部应力降低。煤体应力降低后,煤基质产生新的孔隙裂缝,有效抽采半径扩大到25 m。