淮北选煤厂细粒煤泥分选实践

景 涛,王守强,梁 霄

(淮北矿业集团 煤炭运销分公司,安徽 淮北 235000)

淮北选煤厂是华东地区最早建成的一座大型矿区选煤厂,选煤生产采用重选-浮选联合生产工艺及“2+2”煤泥水处理流程。该厂主要入选闸河矿区原煤,该矿区原煤煤种复杂,煤泥含量均在25%左右,煤泥灰分在24%~30%之间,分选密度±0.1含量在30%~50%之间,可选性等级为难选或极难选。煤泥的有效处理是炼焦煤选煤厂生产管理中的难点,淮北选煤厂在研究煤泥特性的基础上,积极探索与实践,摸索出了自己的一套煤炭精细分级分选实践经验[1-2]。

1 生产现状

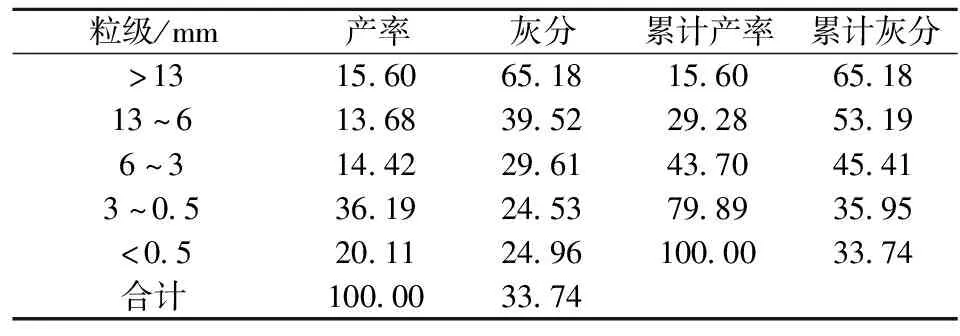

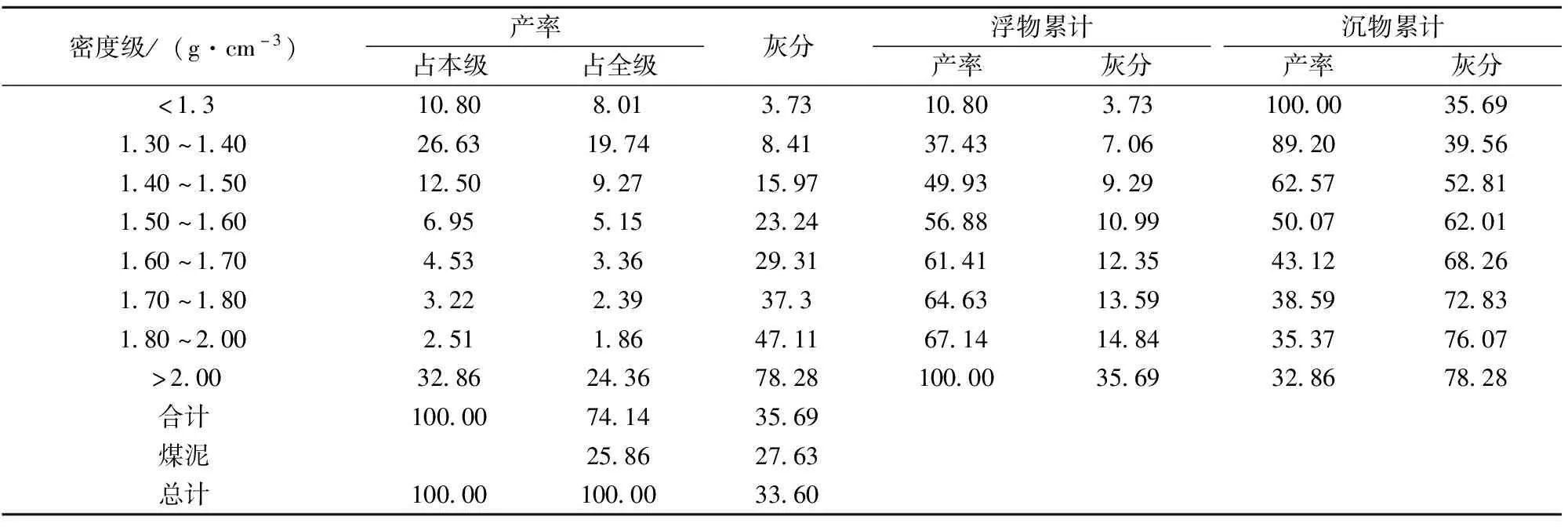

淮北选煤厂南区采用3GDMC1300/1000A型重介质旋流器,原煤不脱泥直接入选,入料粒度为50~0 mm。以入选石台矿原煤,产品为11级冶金焦煤(灰分在10.01%~10.50%之间)为例,首先对其原煤性质进行分析,其筛分、浮沉试验结果分别见表1、表2。

表1 石台矿原煤筛分试验结果

表2 石台矿原煤浮沉试验结果

由表1可以看出,该矿原煤灰分较高,其中3~0.5 mm粒级含量最多,超全样产率的1/3。对于重介选煤,细粒级含量的增加,其分选精度也会随之下降。

由表2可以看出,该原煤浮沉煤泥产率较高,为25.86%,其灰分(27.63%)明显高于原生煤泥的灰分(24.96%),说明矸石存在一定泥化现象。原生煤泥与次生煤泥均对后续的浮选作业产生压力。

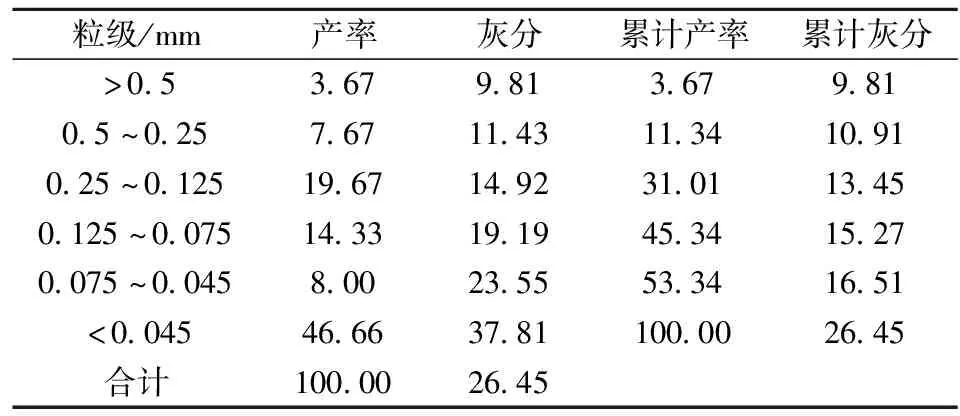

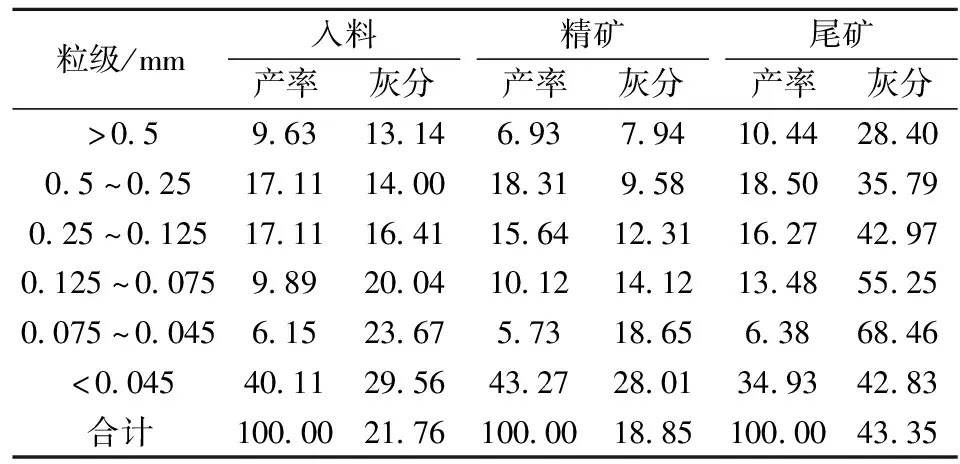

再对精煤脱介筛下粗煤泥进行小筛分试验,试验结果见表3。

表3 粗煤泥小筛分试验结果

由表3可知:①各粒级灰分随粒度减小逐渐升高;②>0.5 mm粒级灰分为9.81%,分选效果较为理想;③0.5~0.25 mm粒级灰分为11.43%,>0.25 mm粒级累计灰分为10.91%,灰分将达产品指标上限;④0.25~0.045 mm粒级含量较高,达42%,该粒级较有利于浮选过程;⑤<0.045 mm粒级含量高达46.66%,且灰分较高,达到37.81%。

综上所述,在后续的生产过程中,对分选方法、分选设备和工艺流程的选择上,需要解决两大问题:①因细颗粒含量较大,如何有效截粗,减轻浮选系统压力;②如何解决高灰细泥对精煤的污染。

2 煤泥重介质旋流器进行粗煤泥再选

2.1 现状分析

为有效分选粗煤泥,淮北选煤厂南区采用煤泥重介质旋流器对系统中的粗煤泥进行再选。煤泥旋流器型号为φ610-GT,直径为610 mm,单台处理能力约为430~500 m3/h,入料压力为0.28 MPa左右。φ610-GT型煤泥旋流器的单机检查筛分试验结果见表4。

表4 煤泥旋流器入料、溢流及底流筛分组成

由表4可知:①0.25~0.125 mm溢流精煤累计灰分较低,达到12.31%;②溢流精煤灰分由入料21.76%降至18.85%,灰分降低2.91个百分点,降灰作用明显,为提高重介精煤及浮选精煤产率提供了操作空间;③0.075~0.045 mm粒级物料入料灰分为23.67%,分选后精煤灰分为18.65%,尾煤灰分为68.46%,说明该粒级分选作用明显;④溢流精煤<0.045 mm产率为43.27%,灰分为28.01%,说明高灰细泥对粗精煤产品的灰分会有一定影响,在粗煤泥的回收中需强化脱泥[3-4]。

2.2 应用效果分析

(1)煤泥重介质旋流器可以对>0.125 mm煤泥进行有效的分选,分选效率高,对煤质适应性强,可实现低密度分选,两种设备相配合,可有效地降低重介质选煤的分选下限[5]。

(2)煤泥重介质旋流器与浮选工艺配合,可实现煤泥的全粒级分选。浮选理论分选入料上限为0.5 mm,但实际有效分选上限只有0.3 mm,煤泥重介质旋流器的使用将粗颗粒精煤提前进行有效分选,减轻了浮选系统对粗颗粒精煤的浮选压力[6]。

(3)煤泥重介质系统使用后,通过控制分流将合格介质中的部分煤泥水进行处理,最大程度地回收了粗煤泥,降低了重悬浮液的黏性,使精煤灰分更加容易控制[7]。

3 窄背宽弧形筛高效分级截粗

3.1 现状分析

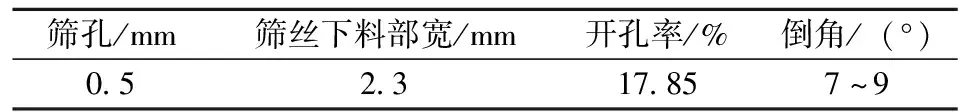

淮北选煤厂南区精粗煤泥回收采用弧形筛与煤泥离心机联合工艺,弧形筛采用VBOSB362060型弧形筛,单系统两台,弧形筛筛孔为0.5 mm,筛丝下料部宽为2.3 mm,该筛板在使用过程中存在开孔率较低,脱泥脱水效果不理想,离心机脱水负荷增大,粗精煤水分高等一系列问题。该弧形筛技术参数见表5。

表5 VBOSB362060型弧形筛技术参数

对弧形筛入料进行筛分试验,试验结果见表6。由表6可知,与筛孔粒度接近的细粒物料较多, 这些物料是筛分中比较难筛的部分,非常容易导致筛孔的堵塞, 依靠弧形筛背后的振动电机和弧形筛板本身的振动不能很好地脱除阻塞在筛孔中的物料,导致大量粒级较细的颗粒无法成为筛下物, 造成大面积跑水。如此一方面增大了煤泥离心机入料液固比,降低了离心机脱水效果;另一方面大量的高灰细泥随着筛面跑水进入粗精煤产品,可导致粗精煤灰分升高,最终影响最终精煤指标,无法实现效益最大化[8]。因此,在现有的基础上提高弧形筛的筛分效果,减少筛面跑水,减轻煤泥离心机的脱水压力是亟待解决的问题[9]。此外,采用0.5 mm的筛孔筛板,筛下物料浓度较大,浮选系统压力大,浮选药剂消耗大。

表6 弧形筛入料小筛分试验结果

3.2 改进措施

3.2.1 采用新型高效型煤泥弧形筛筛板

淮北选煤厂与筛板厂家对精煤泥弧形筛入料特点、入料性质、粒度组成、设备安装、入料流量等数据进行数质量计算和综合论证,提出了降低弧形筛筛孔,降低筛丝背宽,增大弧形筛开孔率来提高弧形筛卸荷效果的设想。通过与厂家进行技术攻关,对筛条材料主要成分含量进行了调整,并通过耐磨性和脆性的试验,相关模具的调整,焊接关键技术的试验,最终确定弧形筛筛孔由原来的0.5 mm降低为0.4 mm。颗粒通过筛孔的有效尺寸计算公式为:

d=L·cosα-h·sinα,

式中:L为筛孔尺寸;α为弧形筛倾角;h为筛面厚度。

当弧形筛倾角为60°时,可有效降低筛分下限至d1=0.1×cosα=0.05 mm,使筛丝下料部宽由原来的2.3 mm降低为0.8 mm,开孔率达到42.35%。

通过软件模拟试验、现场小型化试验和技术分析,将弧形筛筛板倒角由原来的7°~9°改成3.0°~3.5°。新型弧形筛板与原有弧形筛板对比如图1所示。由图1可知,在3051#弧形筛上更换新型高效弧形筛后,弧形筛脱水效果增强,筛面出现积料,跑水现象得到改善。对弧形筛入料、筛上物料、筛下物料进行采样筛分,筛分试验结果见表7。

图1 新型弧形筛板与原有弧形筛板对比结果

表7 3051#振动弧形筛入料小筛分试验

由表7可知,该弧形筛截粗效果较好,脱水、脱泥效果得到了改善。

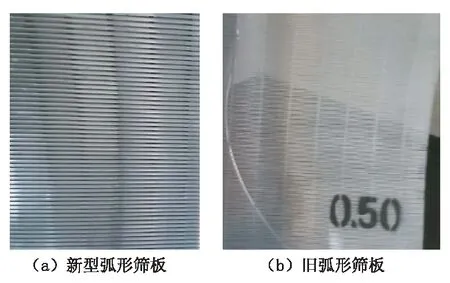

3.2.2 弧形筛面增设一道喷水

料浆在筛面上作“切割”运动,筛面振幅较小,一般在0.5~1.0 mm之间。为了提高料浆在筛面上的“切割”效果,减少或清除筛孔堵塞,采取了在筛面增加喷水的措施。振动弧形筛筛面喷水示意如图2所示。

图2 振动弧形筛筛面喷水示意图

由图2可知:在筛面布设管道,利用脱介弧形筛喷头,安装垂直于筛面的喷嘴,喷水来自再生水,在弧形筛工作过程中对筛面进行喷水清洗。喷水在一定程度上疏通了堵塞的筛孔,同时带走了入料中的高灰细泥,可起到增强脱水脱泥效果的目的。

对筛上物进行小筛分试验,结果见表8。

表8 弧形筛筛上物小筛分试验结果

由表8可以看出,打开喷水后,筛上物中>0.125 mm粒级含量明显下降。经过现场验证,增加的喷水不仅没有增加筛面跑水,反而在喷水疏通筛孔时使细粒级物料快速通过筛孔透筛,随着喷水的透筛,筛上物总灰分由11.66%降至11.12%,起到了一定的降灰作用。

3.3 应用效果

(1)通过降低弧形筛筛孔、提高筛面开孔率,实现了粗精煤前段回收,增强了脱水效果,降低了煤泥离心机的负荷,为粗精煤整体水分的降低创造了有利条件[10]。

(2)通过补加喷水,脱除部分高灰细泥,粗精煤灰分降低,有利于重介精煤灰分降低,增加重介精煤产率。

(3)筛孔的减小降低了截粗粒度下限,提高了筛上物产率,不仅避免了因跑粗导致的尾矿灰分过低现象,还使入浮浓度大幅下降。经计算,利用煤泥重介系统可有效减少入浮量16.15%,原煤浮选药剂用量由先前的0.25 kg/t降低至0.19 kg/t,大大降低了浮选生产成本。

(4)入浮粒度整体下降,将入浮粒度控制在0.25~0.045 mm之间,使浮选操作更加稳定。

(5)煤泥入浮量的减少意味着浮选精煤量的减少,在后续的精煤压滤中,节约了大量用电成本。同时浮选精煤水分一般在23%左右,产品水分要求控制在12%以内,浮选精煤产率的减少降低了高水分产品的占比,确保了产品水分合格。

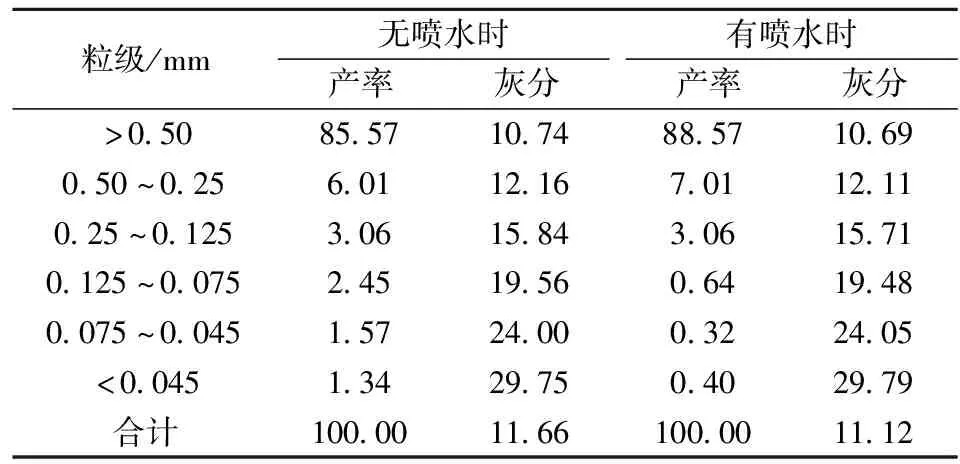

4 “2+2”煤泥水分级浮选工艺

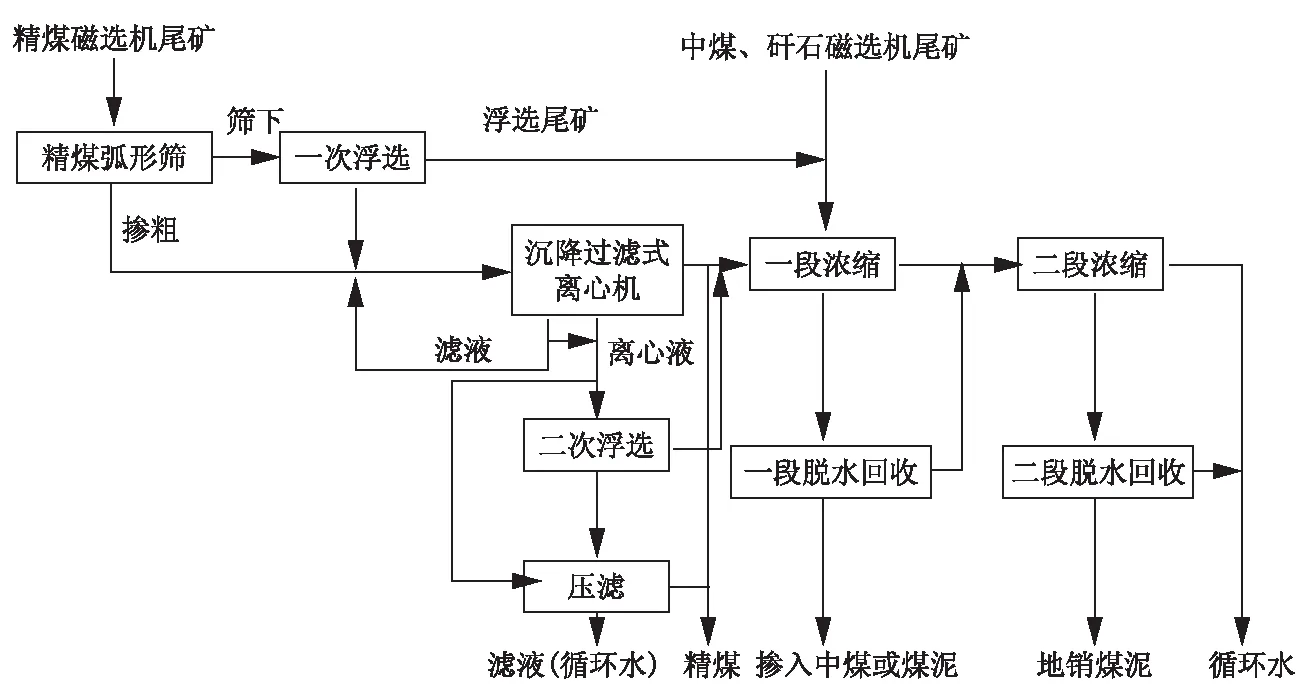

针对入选原生煤泥和次生煤泥含量高的特点,淮北选煤厂采用煤泥水二次浮选+精煤泥二段脱水的浮选工艺[11-12](简称“2+2”煤泥水分级浮选工艺),其原则流程如图3所示。

图3 “2+2”煤泥水分级浮选工艺原则流程

4.1 浮选入料预先脱泥

4.1.1 现状分析

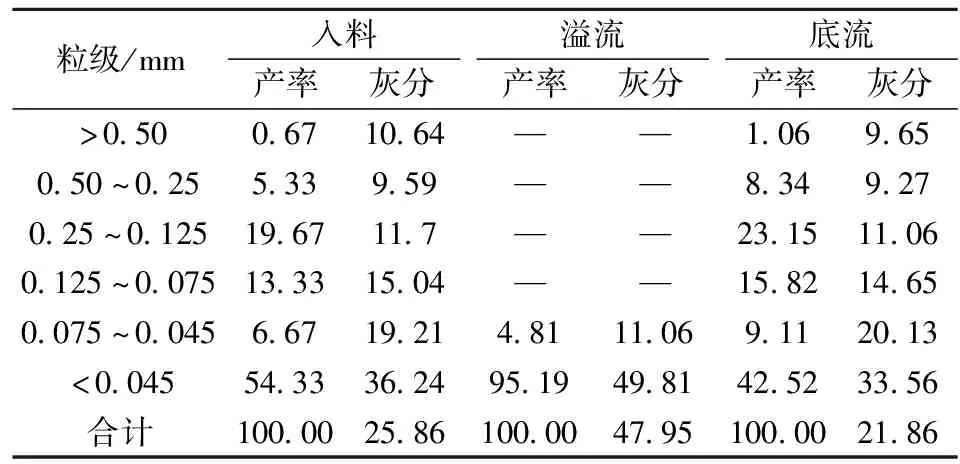

为进一步在浮选之前将高灰细泥排出分选系统,降低入料灰分,减少高灰细泥对浮选精煤产品的影响,淮北选煤厂南区采用斜管浓缩机对窄背宽弧形筛截粗后的筛下煤泥水再次分级处理。斜管浓缩机可以处理各种煤泥,其突出特点是直径小于锥形浓缩池,经过其处理后的煤泥水,能够得到低浓度的溢流和高浓度的底流,其溢流基本可以作为选煤厂洗水使用。分别对运行正常的煤泥斜管浓缩机的溢流、底流采样,并对其样品进行小筛分试验,结果见表9。

表9 斜管浓缩机溢流和底流小筛分试验结果

由表9可以看出,浓缩机入料中粗颗粒含量较少,表明截粗效果较好;<0.045 mm产率由入料的54.33%降至底流的42.52%,高灰细泥产率下降11.81个百分点,入料总灰分由25.86%降至21.86%,降灰作用明显;溢流浓度较低,基本为高灰细泥,但还不能作为循环水使用,必须再次处理。物料经过浓缩机后,都得到不同程度的分选,粗颗粒大部分进入底流产品,细粒则留在了溢流中。

然而在生产过程中有时会遇到浓缩机溢流不稳定、入浮浓度不稳定的情况,一旦发生上述现象,对浮选的操作将会产生较大负面影响[13]。

4.1.2 采取措施

(1)浓缩机池面加补水,保证浓缩机溢流持续平稳,起到脱除高灰细泥的作用,使溢流带走的基本为高灰细泥部分,溢流灰分保持在40%以上。

(2)底流泵采用变频器调节入料浓度,控制频率一般在38~40 Hz,保持入料浓度在85 g/L左右。

4.2 煤泥一次浮选、沉降脱水

4.2.1 一次浮选

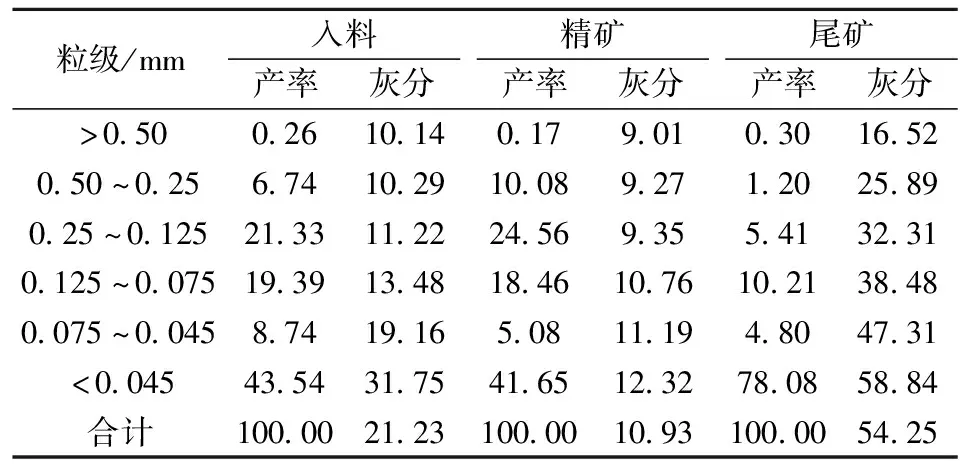

淮北选煤厂南区采用两台喷射式浮选机进行一次浮选作业,其充气量大,微泡效果好,有利于气泡的顺利矿化,能够取得较理想的浮选效果。对其浮选各产品取样进行小筛分试验,试验结果见表10。

表10 一次浮选入料及产品小筛分试验结果

由表10可以看出,浮选精煤的灰分为10.84%,高于11级焦精煤灰分上限(10.50%),需进一步降低灰分,以避免重介精煤“背灰”。一次浮选精煤产率为76.09%,可燃体回收率为86.07%。浮选效果较好。

4.2.2 沉降脱水

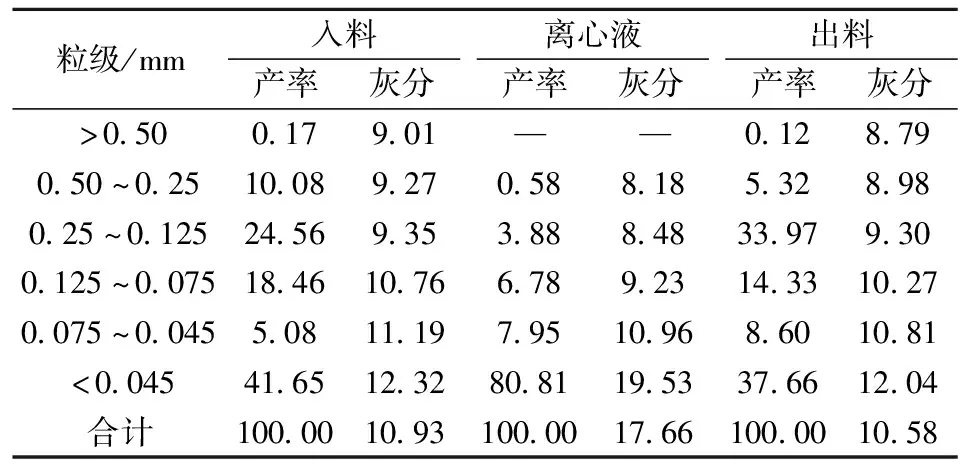

一段精煤脱水回收采用处理能力大、占地面积小、固液分离彻底的沉降过滤式离心脱水机进行,在脱水的同时还能有效脱除一次浮选精矿中的高灰黏土杂质,确保精煤产品质量符合市场需求。入料及产品小筛分试验结果见表11。

表11 沉降过滤式离心机入料及产品小筛分试验结果

由表11可以看出,离心机的入料灰分为10.84%,出料灰分为10.55%,精煤灰分降低了0.29个百分点,离心液中<0.045 mm粒级产率为80.81%,远高于入料中同粒级产率41.65%,说明沉降离心机在脱水的同时,脱泥降灰作用也较为显著。

4.3 煤泥二次浮选精细分级

4.3.1 二次浮选

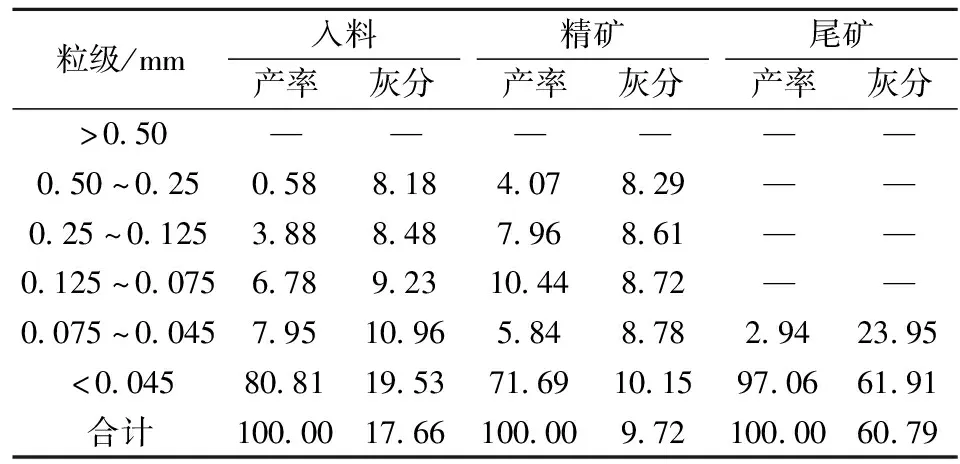

二次浮选入料主要为一次浮选沉降离心机离心液,该离心液浓度低且总量较少,入料灰分也不高。通过表11可知,其粒度要比一次浮选更细,因此较低的入浮浓度有利于该部分物料进行分选。淮北选煤厂南区采用一台机械搅拌式浮选机进行二次浮选作业,对其浮选各产品取样进行小筛分试验,试验数据见表12。

由表12可以看出,二次浮选对细粒煤泥的分选效果更为突出,>0.075 mm的物料全部回收至精煤,在粗煤泥的分级分选上处理得更加彻底。二次浮选精煤的灰分为9.93%,比要求精煤低0.57个百分点,尾煤灰分高达60.79%;精煤产率为84.58%,可燃体回收率为92.66%,表明浮选效果非常理想。二次浮选精煤不但使精煤灰分大幅降低,同时精煤产率提升8.49个百分点,可燃体回收率提升6.59个百分点,对总精煤产率提升有较大帮助。

表12 二次浮选入料及产品小筛分试验结果

4.3.2 新型压滤机降水

淮北选煤厂二次浮选精煤脱水采用固液分离彻底的压滤机进行,较低的入料浓度减轻了压滤机的处理压力,对水分有一定保证。在日常生产中,压饼水分一般为22%~26%,因其总量较小,对总精煤水分(要求11.5%以下)影响不大[14]。为进一步降低总精煤水分,该厂采用了新型压滤机,具体使用情况见表13。

表13 两种压滤机参数对比

由表13可以看出,新型压滤机(水压榨)较采用风压榨的原有压滤机在产品水分上优势明显,可使压饼水分降低6~8个百分点,在精煤产品降水上发挥了重要作用;此外,新型压滤机滤饼松散、易碎,较易与总精煤进行掺和,整体单循环时间较原有压滤机缩短1~10 min。

4.4 应用效果分析

(1)斜管浓缩机利用浅池原理,占地面积较小,增加了沉淀池的沉淀面积,能有效提高煤泥水的处理能力,缩短煤泥沉淀时间,提高处理效率。

(2)通过合理调节底流泵频率,将浮选入料浓度控制在合理范围内,能够大幅提升浮选操控的稳定性,有效保证浮选精煤灰分,同时降低浮选药耗、电耗,节约生产成本。

(3)通过稳定溢流,持续对高灰细泥进行脱除,有效降低了浮选入料灰分,提高了浮选可燃体回收率。同时配合二次浮选工艺,进一步降低了浮选精煤灰分,减轻了重介选“背灰”压力,给重介精煤产率提升留下充足空间。

(4)一次浮选精煤通过沉降过滤式离心脱水机,降水的同时还进一步脱出了高灰细泥,降低了灰分。

(5)新型压滤机的应用大幅降低了二次浮选精煤水分,进而降低了精煤总水分。

综上,“2+2”浮选工艺在煤泥水处理中降灰效果显著,特别是二次浮选,正常情况下可使总精煤灰分指标低1~2个百分点,其自身虽未涉及重介分选系统,但对重介分选的精煤产品灰分产生非常积极的影响,避免了重介精煤的“背灰”,有助于提高总精煤产率[15]。

5 结语

淮北选煤厂在煤炭分级分选过程中结合入选原煤特性,探索出了在入选原煤煤泥含量大且灰分高情况下的合理分选方案:通过煤泥重介质旋流器、新型弧形筛、“2+2”浮选工艺及新型精煤压滤机的配合应用,在细粒级煤泥分选中取得了良好的降灰提质效果,减轻了重介精煤“背灰”影响,提高了精煤总产率,实现了经济效益的最大化。特别是新型精煤压滤机的应用,在对精煤水分要求越来越高、精煤降水势在必行的形势下,确保了产品水分的合格,其应用前景较为广阔。