细粒煤泥高效分级脱水提质工艺优化

樊京念,张承卫,刘先建

(山东先卓机电科技有限公司,山东 淄博 255000)

细粒煤泥通常是指煤炭在开采、储运和洗选过程中原生或次生的<0.5 mm细粒级原煤与水混合后的副产品,未经分选提质处理的细粒煤泥因其灰分高、水分大、热值低等缺点已经被列为矿山固体废物无法直接销售或使用,不仅造成巨大的自然资源浪费,同时也给煤炭生产企业带来较大经济损失和环保压力[1]。

为了真正解决细粒煤泥的出路问题,需要从降灰提质、脱水提质、分质利用等三个方面多管齐下,从经济性、规模性、可持续性等方面综合分析评价,最终选择确定更经济、更高效、更环保的提质工艺和设备。

目前炼焦煤和部分浮选性能较好的动力煤煤泥因为产品附加值较高,可以通过成熟的浮选工艺和恰当的浮选药剂实现较为精确的分选降灰,而且浮选后精煤也比较容易实现较为经济的脱水提质[2-3](这不是笔者重点探讨的方向)。但是,对于大部分不适合或经济性不足以支撑采用浮选降灰提质的动力煤煤泥,仍然缺乏经济高效的降灰工艺,只能通过单纯的脱水工艺来提高发热量。鉴于煤泥脱水的运行成本随着水分降低而大幅升高,从而使煤泥产品的水分降低和附加值提高均很难突破瓶颈。为此研究探索了一种经济高效的细粒煤泥提质优化工艺,通过分级降灰和高效脱水的综合作用实现煤泥产品的提质增效。

1 常用细粒煤泥提质工艺简述

大部分动力煤细粒煤泥受可浮性或经济性制约无法通过降灰来提高发热量,目前这类煤泥的主流提质工艺主要通过降低水分来实现。细粒煤泥降低水分的主要途径比较常见的是机械脱水和热力脱水。

机械脱水常用的设备为加压过滤机、沉降过滤式离心机和隔膜压滤机。随着国外煤泥脱水设备与工艺的引进消化,国产脱水设备的性能指标也得到了长足进步,并以性价比优势得到了广泛推广应用,最终形成了相对成熟的一种或多种脱水设备串联或并联应用的煤泥脱水工艺,为选煤厂高效大型化和洗水闭路循环创造了条件[4-5]。

热力脱水则主要通过热烟气、工业余热或电能转换的煤泥干燥机组实现。近年来全国大部分地区已经禁止使用小型燃煤锅炉,此前常用的成本较低的热烟气干燥机组已经逐渐被淘汰,而最近兴起的热泵干化技术虽然热效率较高,但占地面积大和投资成本高也制约了其推广应用。鉴于热力脱水投资与运行成本仍然比机械脱水高出许多,目前仅在少数条件比较苛刻的场合有所应用[6-7]。

2 常用细粒煤泥脱水提质工艺对比

2.1 加压过滤脱水工艺

作为加压过滤工艺的主体设备,从上世纪90年代中国引进首台安德里茨120 m2加压过滤机,并在大柳塔选煤厂应用之后,加压过滤机逐步成为替代能耗较高的真空过滤机和效率较低的板框压滤机的主流煤泥脱水设备。该机主要适用于原生煤泥和浮选精煤的脱水,也有个别应用于浮选尾煤和易泥化原生煤泥的案例,但效果不太理想。该机滤饼水分平均在15%~20%之间,滤液浓度在5~15 g/L之间,单台120 m2加压过滤机处理浮选精煤时的处理能力可达50~70 t/h[8]。

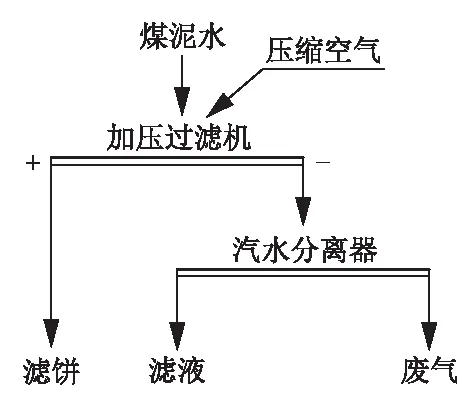

加压过滤脱水工艺(图1)的主要优势在于:入料连续稳定,单机处理量大,产品水分低,滤饼产品松散,自动化程度高。在国内20多年的推广应用过程中,加压过滤同时也暴露出一些不足:占地面积较大,单台120 m2加压过滤机需占三层厂房,主系统占地总面积约180 m2;入料条件要求较高,浓度通常应在20%~30%之间,正常粒度上限不超过0.5 mm,<0.045 mm粒级的高灰细泥占比不超过20%);能耗较高,单系统装机功率约1 000 kW,单位处理能力平均能耗约14~18 kW·h/t;系统比较复杂(包括电、液、气系统和复杂的控制闭锁关系),且投资和运行成本较高[9]。

图1 加压过滤脱水工艺原则流程

2.2 沉降过滤离心脱水工艺

沉降过滤式离心机于上世纪50年代起源于美国,后逐步被国内引进消化吸收,主要用于浮选精煤和原生煤泥的脱水。目前两种主流机型为1420(转鼓大端直径为1 400 mm,转鼓长度为2 000 mm)和1133(转鼓大端直径为1 100 mm,转鼓长度为3 300 mm)。其中1420机型的长径比为1.4,转速为550~650 r/min,离心因数为200~300,脱水时间短,产品产率低,回收粒度下限约为0.075 mm,滤饼水分在14%~22%之间,处理能力在25~55 t/h之间。而1133机型的长径比为3.0,转速为800~1 000 r/min,离心因数为400~650,脱水时间长,产品产率高,回收粒度下限约为0.045 mm,滤饼水分在15%~20%之间,处理能力在40~80 t/h之间[10-11]。

沉降过滤离心脱水工艺的优点在于:入料连续稳定,单机处理量大,入料粒度上限高(正常入料粒度上限1 mm,并允许有少量1.5~5 mm粒级存在),具有分级沉降效果,占地面积小(单台1420机型占地仅为36 m2),滤饼产品松散,系统简单、自动化程度高。但其应用也有一定的局限性:回收下限偏高,入料浓度要求较高(通常应为20%~40%),滤液浓度偏高(溢流液浓度正常约为10~20 g/L,筛下离心液约为 250~350 g/L),转子需要定期维修(转子使用周期通常为12个月左右)。沉降过滤离心脱水工艺单位处理能力平均能耗约 2~6 kW·h/t(包含主机和入料能耗),主要适用于浮选精煤和原生煤泥的脱水[12-13]。

2.3 隔膜压滤脱水工艺

隔膜压滤机作为一种高效压滤脱水设备,在各行业均作为最终把关的固液分离设备得到广泛应用。近年来陆续推出的单丝滤布、快速拉开、自动卸料、高压清洗、高压压榨、气压穿滤、单室进料、辅助加热等技术升级,使隔膜压滤机的效率和自动化程度有了大幅度提升,单机最大过滤面积可超过1 000 m2,产品水分可达到或接近加压过滤和沉降过滤离心脱水工艺指标[14]。

隔膜压滤工艺的主要优点是:入料适应性强(入料下限接近于0,入料浓度适应范围较大),滤液澄清度高,运行成本低。其缺点和不足是:间歇性入料,占地面积较大(单台500 m2隔膜压滤机占地面积约60 m2),滤饼松散性较差,单位面积处理量低。隔膜压滤工艺单位处理能力平均能耗约 3~5 kW·h/t,可以适用于各类细煤泥的脱水,尤其是浮选尾煤和易泥化煤泥的首选脱水工艺。

2.4 联合应用的衍生脱水工艺

鉴于以上三种主要的细粒煤泥脱水工艺都有其优点和局限性,国内外也曾利用几种加压过滤与隔膜压滤或沉降过滤离心的组合工艺来扬长避短,发挥各工艺的最大效用。

(1)加压过滤与沉降过滤离心联合工艺。主要用于浮选精煤的高效脱水,工艺效果较好,与单一的加压过滤工艺相比,虽然投资与运行成本略有降低,但优势并不明显。

(2)加压过滤与隔膜压滤联合工艺。主要用于原生煤泥的高效脱水,该工艺适应性比单一的加压过滤更好,但系统占地面积大,运行维护工作量大,与单一的加压过滤或隔膜压滤工艺相比也没有明显的优势。

(3)沉降过滤与隔膜压滤联合工艺。主要用于原生煤泥的高效脱水,该工艺适应性比前两种更好,工艺效果和投资运行成本具有一定的优势。但目前该工艺对核心设备的参数优化与应用效果缺乏深入而系统性分析,对于沉降过滤式离心机的分级与脱水性能特点及运行参数调节并未深入研究[15]。

3 高效分级脱水提质工艺优化

基于现有常用的煤泥脱水工艺中存在的技术和经济性问题,结合几种典型煤泥脱水设备的特点和应用经验,探索出了一种可以替代传统单一或组合脱水工艺的煤泥分级脱水优化工艺,重点解决不适用浮选工艺的动力煤煤泥的降灰和脱水提质问题。

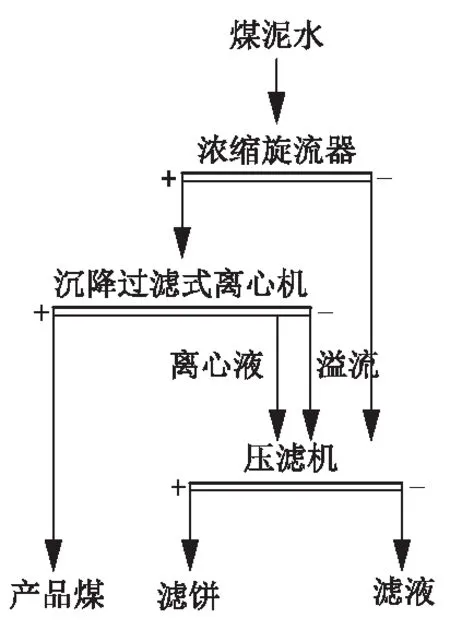

该分级脱水提质优化工艺以沉降过滤式离心机和快开隔膜压滤机作为核心脱水设备,将二者串联使用,先利用沉降过滤式离心机的沉降作用实现对超细粒级高灰细泥的预分级脱除和中细粒级煤泥的脱水回收。其再利用快开隔膜压滤机实现对极细粒级高灰煤泥的脱水回收,工艺原则流程如图2所示。

图2 分级脱水提质工艺原则流程

由图2可知,采用此工艺既可以保证脱水后精煤产品的水分和松散度达到加压过滤工艺,又能确保最终滤液的含固率优于加压过滤和沉降过滤工艺。同时该工艺的占地面积、投资和运行成本、综合能耗均低于加压过滤工艺或其他衍生的组合工艺,具有良好的经济性和环保性。

该工艺通过对沉降过滤式离心机进行合理参数设计,可以同时发挥其分级和脱水优势。在转鼓长径比为2,离心因数为500左右时,设备机械和工艺性能介于两种传统的1420和1133机型之间,可以兼顾良好的沉降段分级和过滤段脱水。该设备通过对入料速度、堰池深度、转鼓速度、螺旋差速等参数的调节,并结合入料灰分、粒度组成、入料浓度等因素合理控制分级下限,通过合理的分级粒度来降低脱水产品的灰分和水分,除了可用于常见的原生煤泥和浮选精煤的分级脱水之外,也可用于管道输煤的终端脱水工艺和水煤浆的分级再磨提浓工艺。

沉降过滤式离心机脱水后的中细粒级煤泥滤饼具有较低的灰分和水分,其发热量和松散度可以很好满足产品回掺销售要求。离心机沉降段溢流液和过滤段离心液合并后给入快开隔膜压滤机,可实现超细粒级煤泥的脱水回收,并根据其发热量确定其去向,掺入的离心机过滤段离心液中的少量较粗颗粒也有利于实现压滤机快速成饼,压滤机滤液作为循环水实现闭路循环。

该工艺采用的新型快开隔膜压滤机的隔膜压力在1.5 MPa以上,带有反吹和自动清洗功能,滤板分组拉开快速卸料,单室或多室高低压结合进料。与传统的隔膜压滤机相比,该工艺具有生产效率高、滤饼干度低、自动化程度好的优势,尤其在处理<0.045 mm粒级高灰细泥含量较高的物料时具有更明显的优势[16]。

考虑到沉降过滤式离心机的入料的适应性,需要合理的入料浓度才能实现更好的沉降分级效果,为保证离心机处于高效的工作区间,当入料浓度偏低时,可以利用分级浓缩旋流器进行预浓缩,使离心机的入料浓度控制在20%~40%之间,旋流器溢流液可直接混入隔膜压滤机入料桶。低浓度分级脱水工艺原则流程如图3所示。

图3 低浓度分级脱水工艺原则流程

当离心机入料浓度过高时,可以根据需要将隔膜压滤机滤液作为离心机入料的稀释液,适当降低浓度以提高沉降效率,其工艺原则流程如图4所示。

图4 高浓度分级脱水工艺原则流程

相比于之前常用工艺,采用新工艺方案可产生如下效果:

(1)入料粒度适用范围广,能有效吸收跑粗和泥化冲击。脱水后滤饼全水分平均为15%~18%,滤液固体含量不超过5 g/L,处理每吨干煤泥能耗约5 kW·h。

(2)在同等处理能力条件下,与采用单一加压过滤工艺相比,预计滤液浓度可降低约70%,占地面积节约40%,节约能耗约65%,节约投资约50%,节约运行和维护成本约60%。

(3)在同等处理能力条件下,与采用单一隔膜压滤工艺相比,占地面积节约30%,产品水分降低2~4个百分点,节约投资约20%,能耗和运维成本相当。

(4)在处理泥化现象比较明显的煤泥时,沉降过滤式离心机脱水产品的灰分可以比传统单一脱水工艺降低1~2个百分点,能实现较明显的降灰提质效果。

新工艺方案具有占地面积小、投资成本省、系统维护简单、运行成本低的优点,可以作为加压过滤或隔膜压滤工艺的升级替代工艺用于新建系统或对现有系统进行替换改造,从而实现节能降耗、减少投资和运行成本,最终达到提高经济效益和社会效益之目的。

4 高效分级脱水提质工艺效果分析

细粒煤泥分级脱水提质工艺的核心设备是沉降过滤式离心机,该设备参数设定与性能指标验证是决定工艺效果的关键。结合多年来国内外同类设备的应用经验,可以明确设备参数的设计范围及性能指标区间,为应对不同煤质条件的工艺设计和设备选型提供实践指导。

美国原BIRD公司SB5700型沉降过滤式离心机在国外三个选煤厂不同种类细粒煤泥脱水的试验数据汇总得出:该机型转鼓长径比为2,离心因数约500,相当于国产机型CSB0918,主电机功率为90 kW。

对于另外两种长径比和离心因数不同的主流机型也曾做过对比试验,将SB6400(转鼓长径比3,离心因数600,对应国产机型CSB1133)和SB7700(转鼓长径比1.4,离心因数400,对应国产机型CSB1420)的数据进行分析对比后,发现其工艺效果与脱水时间(长径比)和离心强度(离心因数)有明显的规律关系[17]。

4.1 浮选精煤脱水提质

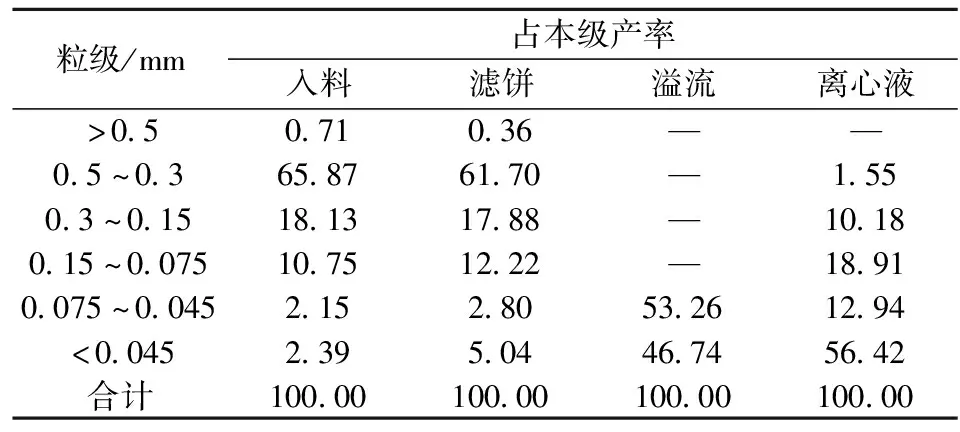

对浮选精煤脱水进行试验,当入料灰分在8%~9%之间时,入料浓度在20%~30%之间;平均干煤泥处理能力为20 t/h,滤饼水分为15%~17%,产品灰分为7%~8%;平均溢流浓度为1.06%,溢流灰分为45.66%;产品产率≥97%(离心液循环入料)。脱水前后采样小筛分数据见表1。

表1 浮选精煤脱水前后小筛分数据

由表1可知:该设备用于浮选精煤脱水时处理量和产品水分均比较理想,脱水后吨干煤泥能耗约4~4.5 kW·h;在产品产率为97%左右的条件下,产品灰分平均降低1个百分点,具有一定的降灰效果;<0.045 mm(325目)极细粒级的产率高,有效减少了精煤损失。

4.2 煤泥浓缩旋流器或螺旋分选机底流脱水提质

对预脱泥煤泥脱水进行试验,在入料灰分在13%~15%之间,入料浓度在40%~50%之间时,平均干煤泥处理能力为45 t/h,滤饼水分为11%~13%,产品灰分为10%~12%;平均溢流浓度为0.3%~1.5%,灰分为40%~60%;离心液浓度为20%~30%,灰分为11%~14%;产品产率为98%~99%(离心液循环入料)。采用浓缩旋流器或螺旋分选机预脱泥后煤泥脱水前后采样小筛分数据见表2。

由表2可知,预脱泥后>0.075 mm(200目)粒级煤泥脱水效果好,产品水分和处理量优异,脱水后吨干煤泥能耗约1.8~2 kW·h;产品产率在98%以上,产品灰分降低2个百分点,具有较好的脱泥降灰效果;离心液浓度和灰分与离心机入料接近,应进行循环入料或采用隔膜压滤机脱水回收。可见采用预浓缩脱泥工艺可以大幅提高设备处理量,减少设备数量,降低产品水分。

表2 预脱泥煤泥脱水前后小筛分数据

4.3 煤泥细筛筛上物脱水提质

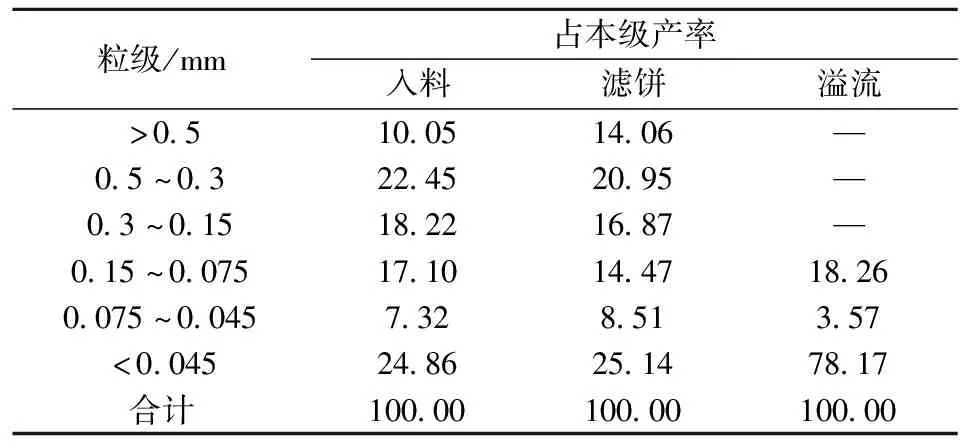

对预分级煤泥进行脱水试验,在入料灰分为17%~18%,平均入料浓度为36%时,平均干煤泥处理能力为37 t/h,滤饼水分为12%~13%,产品灰分为16%;溢流浓度平均为0.8%,灰分为78%;离心液浓度为20%~22%,灰分为35%~40%;产品产率为98%~99%(离心液循环入料)。采用煤泥细筛预分级后煤泥在脱水前后采样小筛分数据见表3。

表3 预分级煤泥脱水前后小筛分数据

由表3可知:预分级后>0.075 mm(200目)粒级煤泥脱水效果好,产品水分和处理量较好,脱水后吨干煤泥能耗约2.2~2.4 kW·h;在产品产率在98%以上的条件下,产品灰分降低1~2个百分点,具有较好的脱泥降灰效果。可见采用预分级脱泥工艺后可以大幅提高设备处理量,减少设备数量,降低产品水分。

4.4 试验工艺效果综合分析

沉降过滤式离心机在转鼓长径比为2、离心因数500的参数条件下,用于<0.5 mm细粒煤泥脱水时,具有良好的脱水和降灰综合提质性能,其中0.075~0.5 mm粒级产品水分为13%左右,0~0.5 mm粒级产品水分16%左右,物料松散性良好。

通过预浓缩或预分级脱泥,由于入料粒度变粗,可以大幅缩短物料沉降所需时间,设备处理能力亦可提高2倍,折算吨干煤泥能耗低于2 kW·h,系统投资和运行成本都能大幅降低。

分析认为,沉降过滤式离心机的沉降和过滤工作机理具有良好的极细粒级(<0.045 mm或<0.075 mm粒级)分级与脱除作用,对于有矸石泥化现象的煤质具有良好的脱泥降灰提质作用[18-19]。通过调节转鼓溢流堰板高度和入料流量可以灵活实现截流粒度调节,代替上述的煤泥预浓缩或预分级的脱泥工艺;通过适当增加溢流液的浓度,可确保离心机脱水后产品的水分和灰分指标得到进一步优化,为高品质煤泥产品的分质利用创造条件。

离心机的溢流液和筛下液合并后可以由隔膜压滤机回收脱水,既能避免因闭路循环导致高灰细泥在系统内集聚而影响产品灰分和脱水效果,又能保证压滤机滤液满足循环水的使用要求。为保证隔膜压滤机的成饼效果和脱水效率,可以根据煤质情况适当提高离心机的截流粒度和溢流浓度,以防止压滤机因粒度过细、浓度过低而出现成饼困难、滤饼水分过高的情况。

根据上述对细煤泥分级脱水工艺核心设备沉降过滤式离心机的应用数据分析,可以明确沉降过滤式离心机经过合理的设计参数和操作参数设定,可以具备良好的分级和脱水综合效果,能够取代常规的煤泥分级或浓缩工艺,实现简化工艺和减少投资的目标。鉴于沉降过滤式离心机处理能力大、占地面积小、运行成本低的特点,采用分级脱水工艺可以减少隔膜压滤机或加压过滤机的使用台数,进一步压缩基建投资和运行成本。

5 结语

对于大部分未经浮选的原生煤泥,采用高效分级脱水优化工艺,能够实现煤泥产品的分质高效利用。其中沉降过滤式离心机回收的较粗粒级煤泥产品因为水分和灰分更低,具有更好的松散度和更高发热量,可以成为附加值更高的产品销售;较细粒级的煤泥经过隔膜压滤脱水后根据发热量可以作为副产品回掺销售。新工艺能够根据对煤质情况的综合分析和产品市场价格分析,灵活调整和优化沉降过滤式离心机的工作参数和分级粒度,从而兼顾粗、细煤泥产品的灰分和水分指标,最终实现更好的综合经济效益和环境效益。

采用该分级脱水提质工艺,可以通过对现场的局部改造替代现有加压过滤或隔膜压滤的单一或组合工艺,正常情况下无需增加过多基建投资即可实现运行与维护成本的同步降低。此外,新工艺能有效提高煤泥脱水系统对煤质波动的适应性,提高煤泥产品质量的稳定性,减轻煤泥水系统运行压力,为整个选煤厂的高效稳定运行创造条件。