水布垭电厂3号发电机推力轴承甩油分析与改造

徐兴友,王 维,赵公杰,陈焕忠,秦亚军

(湖北清江水电开发有限责任公司,湖北 宜昌 443000)

湖北清江水布垭水电厂,位于湖北省巴东县境内,是清江梯级水电开发的龙头工程。电站安装有4台型号为SF400-40/11900的水轮发电机组,额定转速150 r/min,额定功率400 MW,最大持续运行功率460 MW,总装机容量1 840 MW,保证出力310 MW,多年平均发电量39.2亿kWh。

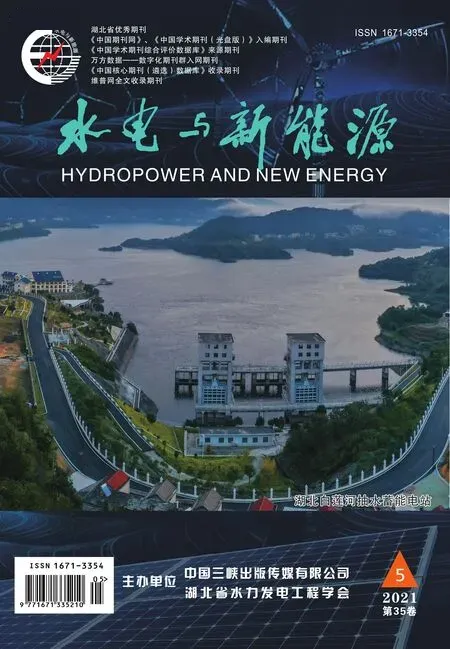

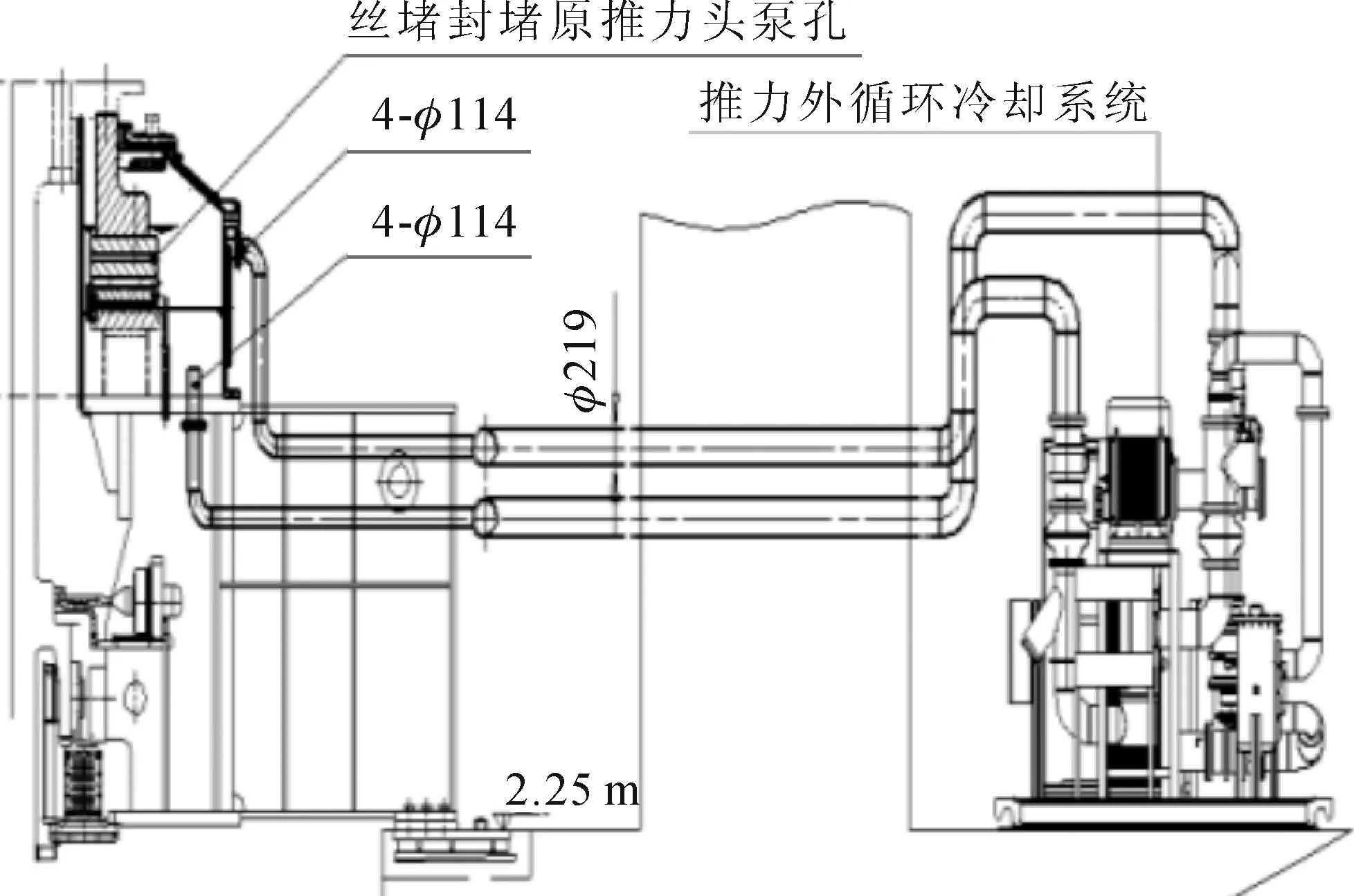

水布垭水轮发电机推力轴承采用小弹簧束支承巴氏合金瓦推力轴承,自身镜板泵外循环冷却方式,见图1。冷却油的循环动力来源于16个均布于镜板直径为50 mm的甩油孔。推力瓦为20块巴氏合金瓦,瓦面油室为单油室;单瓦面积为0.267 m2,属于大型瓦,承重性好;推力瓦在工厂加工完成,在厂内及工地均不刮瓦。托瓦厚度80 mm,托瓦面开16条宽20 mm深15 mm的周向油沟,用于冷却推力瓦与托瓦,以降低推力瓦温度[1]。在下机架腿之间设置高效列管式冷却器。推力油槽内的热油抽出经冷却器冷却后再注入推力油槽,以带走轴承产生的热量[2]。

图1 镜板泵外循环系统图

1 设备运行情况

1.1 镜板泵运行情况

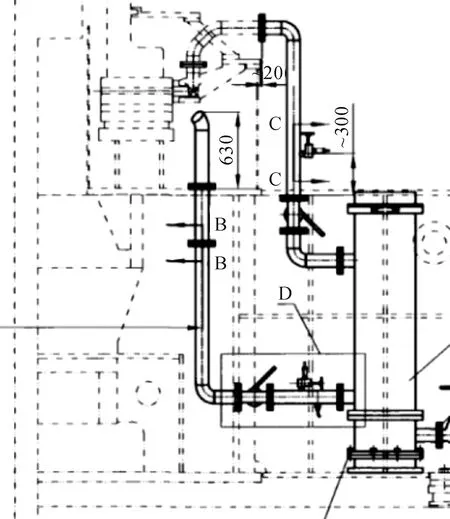

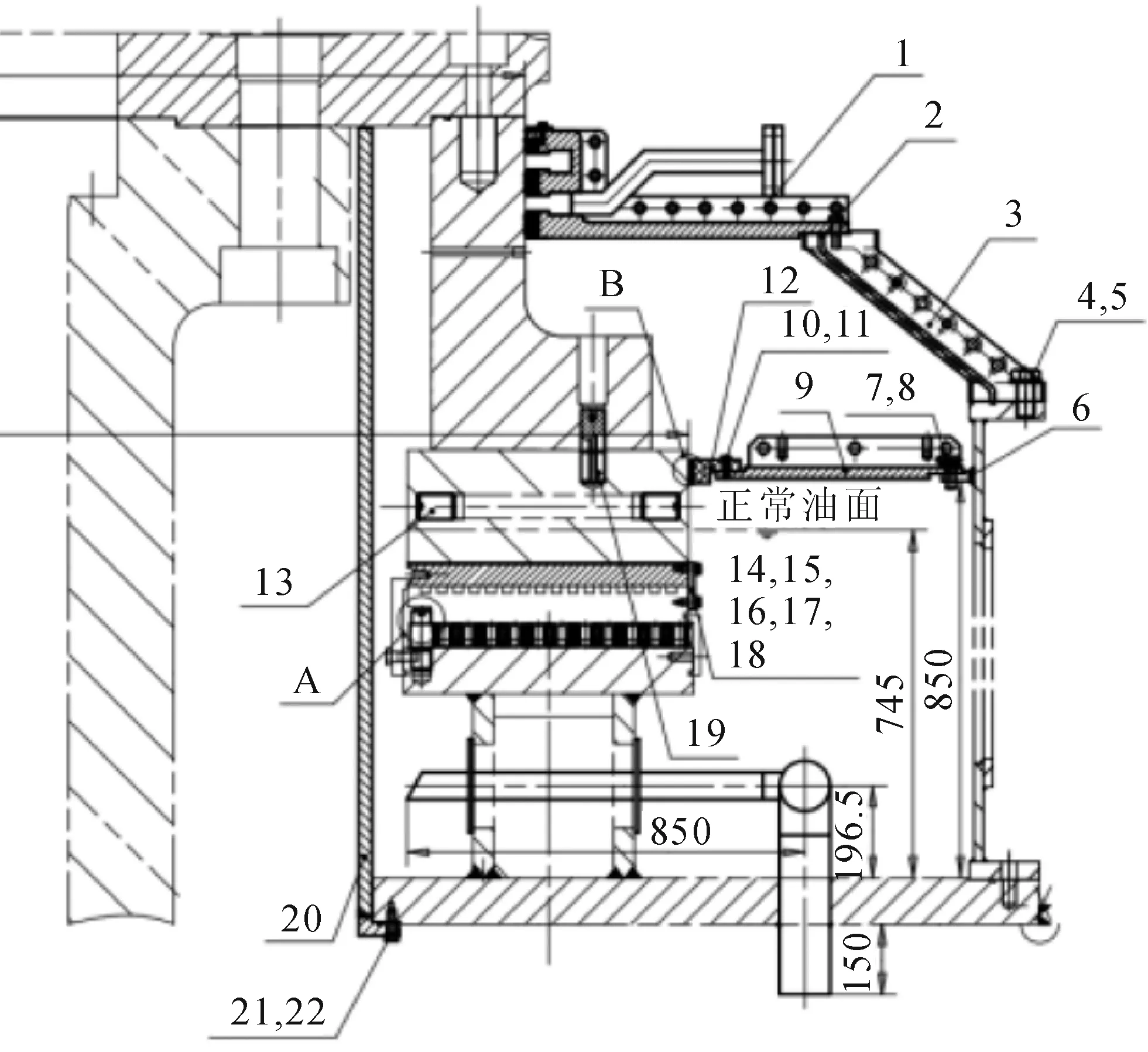

3号机组推力油槽设计静止油位为980 mm,近年来实际静止油位约850 mm,夏季连续满发运行时平均瓦温约69℃,最高瓦温74.5℃,油温约37℃。原设计推力轴承通过8台冷却器与外界进行热交换,镜板甩油孔甩出的油通过集油盒与冷却器管路连通,集油盒与镜板之间采用铝青铜材质的挡块以接触式密封形式进行密封(见图2)。

图2 水布垭机组原推力轴承结构图

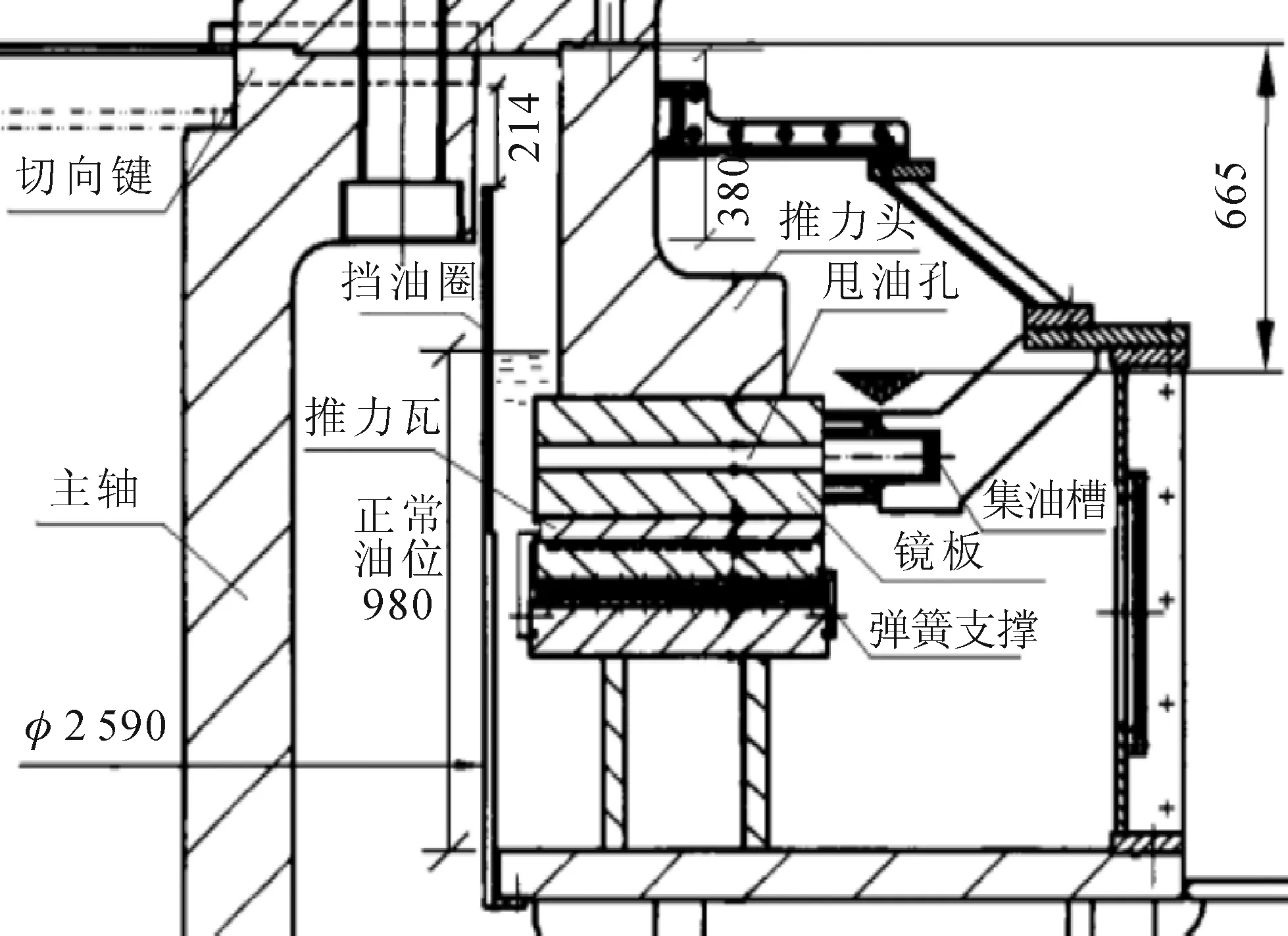

运行多年以来挡块与镜板均有不同程度磨损,集油盒与镜板之间间隙逐渐增大,最大处达到1.2 mm,导致镜板泵循环效率降低[3](见图3)。

图3 镜板与铝青铜挡块接触处磨损情况图

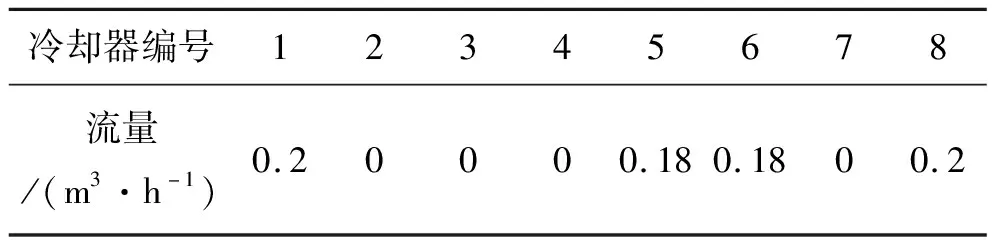

近年来外循环冷却器油流量极低,推力油槽与外界热交换效率低。实测推力冷却器油循环流量表1所示。

表1 3号机组推力冷却器油流量统计表

1.2 推力轴承甩油情况

为防止油槽内油雾外逸,推力油槽装有接触式密封盖,密封盖的随动密封材料为炭精块。密封盖上装有呼吸器,可使油槽内产生的油雾凝结成油滴,返流回油槽内,过滤后的空气被排出,保证油槽内外压力平衡。下风洞内聚集大量油污见图4。

图4 下风洞内聚集大量油污

3号机组推力油槽甩油可分为两种情况:油雾外逸和内挡油管甩油。机组旋转以及推力油槽内复杂的结构,搅动油槽内油流一方面形成油雾,油雾通过接触式密封盖处外逸;另一方面搅起的油流通过内挡油管甩出,据统计机组满负荷运行72 h,内挡油管甩油约85 L(见图5)。

图5 油雾顺着油槽接触式密封盖外逸痕迹

2 原因分析

从2010年开始,在3号机组B级和C级检修期间,从阻止透平油甩出和油雾逸出出发,多次采取措施对挡油管、接触式密封盖进行优化改造、增加吸油雾装置等,但效果均不理想。这些措施均不治本,要想彻底解决3号机组甩油问题,需要从根本上减少油雾的产生和降低油面的波动。

油雾的生成和油面的波动与油槽内油位、温度、压力及油流的流态密切相关,而推力油槽的结构及热交换效率是影响以上参数的关键因素。

一方面镜板泵循环效率低,造成油槽内瓦温、油温及环境温度升高,加剧油雾的生成,同时还会造成油槽内压力增大,导致接触式密封盖无法对油雾进行有效封堵,使油雾外逸。另一方面镜板泵循环效率低就需要通过增加透平油量来降低瓦温,使机组安全稳定运行,而油槽内压力增高和油位加高,会导致部分油从内挡油管甩出。推力油槽的结构直接影响油面的波动,剧烈的油面波动会加剧甩油并产生油雾。

3 防治措施

2019年~2020年,水布垭电厂对3号机组进行了扩修改造。针对推力轴承甩油问题,从改变推力油槽透平油循环方式出发,对推力轴承进行了一系列优化改造[4]。

3.1 自身镜板泵外循环改为强迫外循环

取消镜板泵外循环,将镜板甩油孔进行封堵,拆除镜板泵集油盒。在油槽外加装7套外循环油泵电机组及冷却器。采用6主1备的方式运行,油泵电机组及冷却器的循环流量设计值为634 L/min,平均每4 min就能将油槽内透平油循环一遍。同时,在油槽内部形成从内挡油管到油槽外壁吸油口的油流路径,降低内档甩油情况(见图6)。

图6 强迫外循环示意图

由于加强了油槽内油循环效率,在综合考虑瓦温和透平油量后,我厂将推力油位由原先的845 mm降低至745 mm,进一步减少油雾的生成和甩油。

3.2 加装稳油板

在油槽内壁和镜板之间加装稳油板,稳油板与镜板之间保留0.5~1 mm的间隙。

利用稳油板降低油面波动,减少油雾的产生。同时稳油板将油槽分为上下两腔,使通过稳油板逸出的油雾在上腔液化,从而减少油雾外逸[5]。改造后推力油槽结构见图7。

图7 改造后推力油槽结构图

3.3 更换密封盖

更换接触式密封盖,新盖板密封梳齿分为3道,将密封盖分为上下两腔。最上面为气密封板,与大轴紧密接触。在上腔加装3台功率1.5 kW的抽风风机,下腔加装1台250 W的静电过滤器。3台风机将油槽内空气往外抽,由于气密封板的存在,最开始从油槽内抽出的空气要多于从接触式密封盖进入油槽的空气,使得油槽内形成负压。油槽内负压一方面阻止油雾通过接触式密封盖往外逸,另一当面阻止油从内挡油管甩出。同时,密封盖下腔安装的静电过滤器可将油槽内油雾吸出收集(见图8)。

图8 密封梳齿示意图

3.4 内挡油管改造

由于3号机组推力油槽内挡油管存在变形情况,挡油管变形会形成变心泵效应,加剧甩油。此次将内挡油管进行了更换,将其高度加高至距离转子支架地面10 mm,并增加其厚度。

3.5 运行效果

3号机组推力轴承改造结束后已投产将近3个月,期间经历了汛期连续20多天满负荷运行。满负荷运行时,机组推力轴承平均瓦温约62℃,最高瓦温70℃,平均油温约38℃,单台外循环冷却器油流量约500 L/min。目前推力轴承密封盖处无油雾逸出,内挡油管处无甩油现象,静电过滤器油箱内无油雾吸出,3台排风风机出风口有少量油雾吸出。

4 结 语

此次3号机组推力轴承改造一方面通过强迫外循环的循环方式提高油槽内油循环效率,降低瓦温、油位;增加稳油板减缓油面波动;加装排风风机,降低油槽内环境温度;加高稳油板等措施从根源上减少甩油和雾的产生。另一方面利用排风风机在油槽内形成负压,防止油雾外逸从而从根源上减少油雾的产生和降低油面;另一方面通过加装排风风机使油槽内形成负压,从而阻止油雾从油槽梳齿密封处往外逸,并利用静电过滤器将油槽内油雾吸出收集,达到相关要求[6]。

从目前运行效果来看,此次改造彻底解决了3号机组推力轴承甩油及油雾外逸问题。但静电过滤器处无油雾吸出,3台排风风机出风口处却有少量油雾吸出,该问题说明静电过滤器和排风风机的功率不匹配,建议后续通过试验对其进行调整,或者在排风风机出风口处加装油雾收集装置。