堆场单机高性能行走控制系统设计与实现

姜来福

神华黄骅港务有限公司 沧州 061113

0 引言

国内某港口煤炭堆场分布着众多取料机及堆料机,承担着煤炭堆料和取料装船的任务。目前,随着堆场智能化作业模式逐步取代人工手动操作,要求单机必须具备高精度实时行走控制功能。虽然堆场单机行走配有GPS定位,但长期使用中无法满足单机自动化作业对行走数据实时性、稳定性以及精度的要求。为此,在GPS定位装置的基础上,本文设计了一种高精度单机行走控制系统,与GPS互为冗余,行走指令发出后,根据目标位置和速度要求,由变频器控制电机动作。系统工作过程中,绝对值编码器向PLC发送实时位置和速度数据,通过RFID系统校正后的位置数据及速度值来实现单机的各种行走和保护功能,并对重要的数据检测,防止出现数据检测真空。

1 系统设计要求

对于示例堆场,一般情况下,堆场单机沿东西方向长约1 300 m的轨道行走,轨道两侧分布多个矩形煤炭堆场,每个堆场都有固定的坐标及煤堆模型。自动化模式作业后,需要行走系统提供高精度的单机位置数据来满足堆场的建模以及自动取料堆料作业、HMI人机交互以及极限限位保护。

2 系统总体设计

通过对系统要求的分析,利用PLC、SICK绝对值编码器、电机变频控制、RFID技术、工业以太网技术、集成架构、设备级环网技术等,设计了一套包括主控装置、行走装置、校正装置、保护装置、HMI人机界面等的高精度行走控制系统,系统总体设计框图如图1所示。

图1 系统总体设计框图

其工作原理是:操作界面发出作业指令给主控PLC系统,主控系统根据指令内容通过变频器启动电机带动行走轮转动,同时绝对值编码器开始实时向主控系统传送位置和速度数据,通过RFID校正单元校正后,完成相应的行走动作及保护功能。

3 硬件系统设计

系统硬件部分采用ControlLogix5000控制器为控制核心,运算后完成对各部分装置的运行协调和控制。其硬件系统主要由主控系统、行走装置、编码器装置、RFID校正装置、通讯模块等组成。

3.1 系统主控装置的选型和设计

系统主控装置采用某处理器中适合大型企业控制平台的1756-L73作为主控制器。该控制器适合上千个I/O点的控制系统,通过网关作用的背板可以连接系统的所有网络。该系统是模块与模块之间的通信,几乎所有的模块都是智能化且具备通讯能力的,I/O模块与控制器之间的数据交换也以通信的方式实现。在RSLinx连接软件上浏览,看到的各个拟模块设备是真实的物理连接,而它们之间的逻辑连接关系可通过组态定义实现。在RSLogix5000编程软件的I/O Configuration下,可基于真实的物理连接来组态控制器所属的I/O模块,便可实现模块之间数据交换通道。

该控制系统采用17槽逻辑机架,机架自供电源。系统采用EtherNet/IP通信模式,即对应网络模块1756-EN2T实现与编码器、RFID的以太网通讯;采用DeviceNet通信模式对应的网络模块1756-DNB实现和行走变频器的设备网通信。上位机可通过内置的RS-232串口和远程以太网通讯实现程序的调试和修改。其他操作按钮和显示单元直接和PLC的I/O单元相连接。

3.2 变频行走装置选型及设计

堆场单机的行走装置主要由2台总功率为90 kW的变频器及2台总功率为70 kW的变频器、26台单功率为5.5 kW的三相行走电机、行走制动器、驱动轮及从动轮等组成。行走电机分成2组,分布在两侧行走轨道上,负责单机的正反转行走和制动的执行。三相电机通过变频器与PLC相连,PLC和变频器之间通过1个设备网通信模块1756-DNB进行通信,实现对电机的变频控制。

3.3 位置检测及矫正装置设计

堆场单机的中心选在回转平台的中心处,编码器和RFID的读数根据其安装位置到回转中心的水平距离进行偏置量叠加,编码器到回转中心的水平距离约为200 cm,读写头到回转中心的距离为370 cm。在行走过程中,行走轮会发生一定程度的堵转和滑移的现象,造成编码器数据产生一定的累积误差,无法满足自动取料要求的精度。为进一步适应自动化作业的要求,本系统中位置检测统一采用以太网绝对值编码器,安装在单机的行走从动轮的同心轴上,再辅以RFID校正系统,通过这样的方式基本可避免上述累计误差。编码器选用Sick绝对值多圈编码器,内置以太网通讯模块,单圈分辨率和总圈数可组态设置。把编码器的以太网接口先连到汇总交换机,交换机的接口再连到本地机架的1756-EN2T上与PLC实现数据交换。

位置校正装置采用射频识别系统(RFID),硬件包括网关、数字量输入输出模块、载码体、RFID接口模块、读写头。其中载码体(标签)按照间隔10 m的距离沿一侧轨道从东到西依次安装固定,RFID读写头固定在单机上。读写头到标签的垂直距离在10~15 cm范围内,以保证单机以0.5 m/s的速度行走时进行可靠读写。单机在行走过程中,由读写头依次读取各个载码体,将读取的数据送到PLC进行程序运算。

3.4 以太网通讯设计与组态

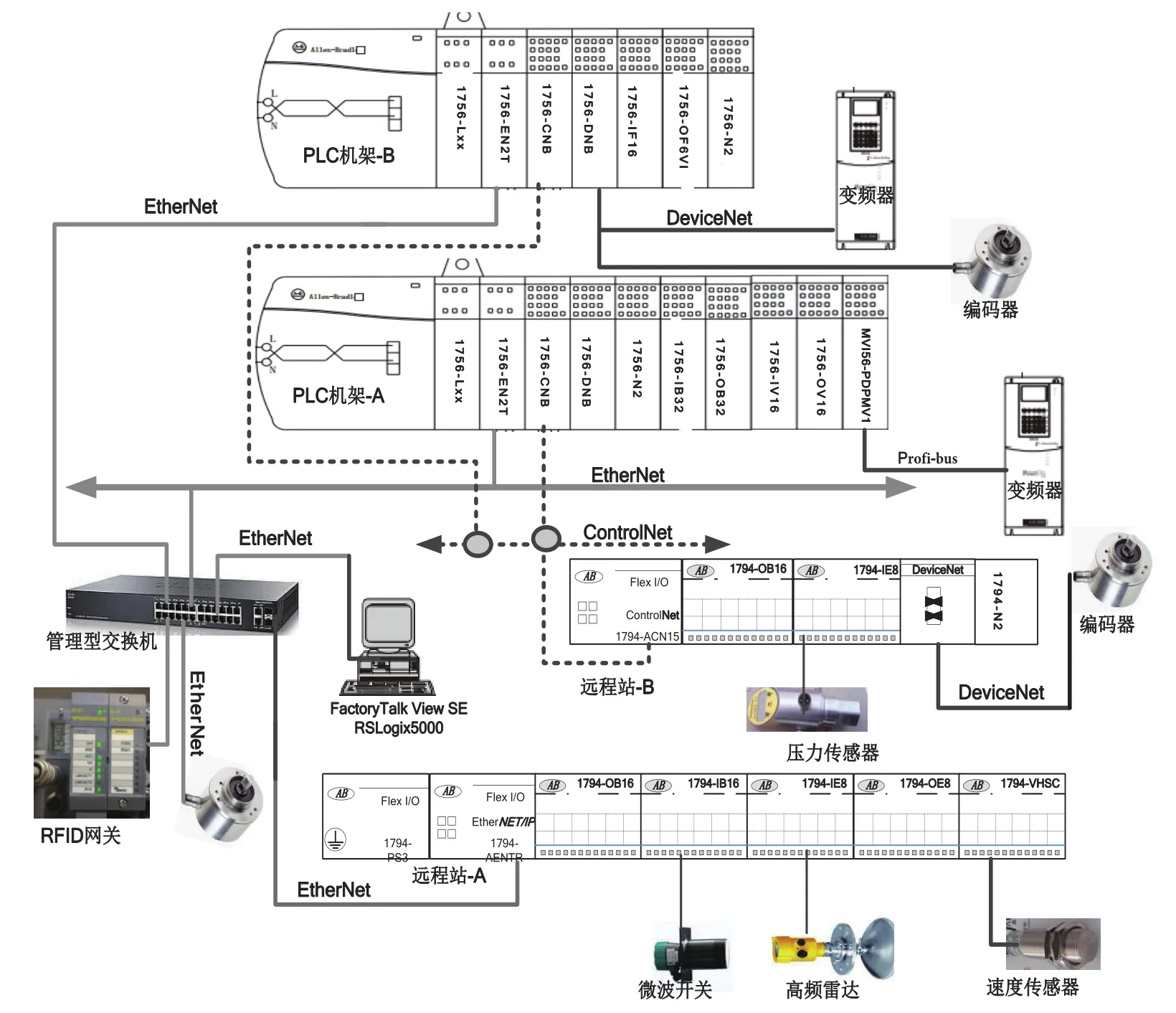

示例港口堆场控制系统原先的DeviceNet网络、ControlNet网络、串口通讯等处于多种协议混杂共存的状态,而设备网与以太网混用使得系统链路较复杂、维护困难。为此,系统采用集成架构理念,将原系统中的多种通讯统筹为以太网通讯,为后续的5G通讯、设备的配置管理、升级维护提供便利。堆场单机行走控制系统网络配置如图2所示。

图2 系统网络配置图

设备级环网(DLR)(见图3)是一种单点故障容错环形网络,其具有拓扑结构简单、网络上发生单点故障时能快速恢复的优点。PLC控制器通过环形网络与1794系列Flex I/O通讯组成设备级环网结构,并通过环形网络与编码器、RFID、雷达及变频器设备实现通讯。

图3 DLR环网下的远程I/O通讯

1)PLC与远程I/O的以太网通讯 为提高整套系统的后期推广性,优先选用1794系列Flex-I/O作为远程站的形式接入PLC系统。PLC控制器和远程I/O的通讯,通过1756-EN2TR和1794-AENTR模块来实现。只需用将各通讯模块连接成环网,并在1794-AENTR通讯模块配置面板上将IP地址拨码设好,然后通过编程软件实现PLC和远程I/O之间的信息交互。

2)人机交互界面HMI设计 采用可开发人机交互应用项目的组态软件FactoryTalk View Studio设计HMI界面;用可与服务器上应用项目交互的软件FactoryTalk View SE Client设计客户端;用FactoryTalk View SE Server存储HMI工程组件,并提供给客户。

根据生产特点,本系统设计成网络分布式和本地站点两种界面模式,两种模式的监控界面和内容基本相同,前者主要用在远程集中控制,后者用在单机上实现人机交互。通过人机界面实现单机工作模式的选择,远程故障复位、指令设置、故障显示等。

4 软件系统设计

4.1 系统功能总体设计

根据现场工艺,系统的软件设计主要采用梯形图语言实现,系统软件流程如图4所示。

图4 软件总体设计流程

系统通电后进行初始化,之后PLC进入周期循环扫描,在主程序和子任务之间进行巡查和调用。系统的初始化包括PLC自检、通信协议初始化、模块状态初始化、寄存器初始化、I/O端口初始化等。初始化完成后,编码器向PLC发送实时编码值,根据编码值判断单机当前位置,同时系统与人机界面进行交互,一旦确认界面发出指令,PLC判断电机行走速度和方向,并把数据发给行走变频器,由变频器控制三相电机动作并带动编码器旋转。电机转动过程中,编码器向PLC发行实时编码值。在到达目标值之前,FRID读写头每扫描一个载码体,就把当前编码器值和载码体的值进行比较,若30 cm>差值>10 cm,对编码器中间量进行加偏置,若>30 cm,PLC报编码器故障,并控制电机停止。当编码器的值=目标位置值时,PLC发送指令给变频器控制电机停止,同时使能制动器。

4.2 绝对值编码器的软件组态

编码器是行走控制的核心检测装置,软件组态是实现其功能的关键。首先是对其通讯进行配置,本文使用固定IP设定的方式,通过3个旋转编码开关,分别设定 IP 地址最后一个字节的百位、十位和个位,有效设定范围为 1~254;IP 地址:192.168.1.XXX;第二步,进行Rockwell软件配置,即在RSLogix5000软件I/O Configuration里添加一个Generic Ethernet module,填写编码器IP地址,输入输出Instance和所需字节长度。在Offline 模式下双击Controller tags,在Encoder_Travelling:C.Data中为编码器分配控制参数,Encoder_Travelling:C.Data的第4、5、6、7字节代表单圈分辨率CPR,第8、9、10、11字节代表多圈分辨率CMR,令 C.Data(4)=00 h,C.Data(5)=20 h,C.Data(8)=C.Data(9)=C.Data(10)=00 h,C.Data(11)=02 h则CPR=2 000 h=8192,CMR=8 000 h=33 554 432;因此可以根据从动轮周长算出编码器单位线数对应的长度,即标签P10R[3]=0.241 461 6 mm/bit;然后启用Scaling 功能,令 C.Data(13)=01 h,将参数下载,则编码器每次上电后将自动按照新的配置返回位置值;第三步,为实现对编码器数据的读写,可以导入AFX60 Ethernet IP addon instructions,利用此功能块,如图5所示,可实现编码器当前位置设定即初始化对应标签St_Data_Travel,读取当前编码器的速度值以及位置数据等。

图5 Sick编码器在ControlLogix5000PLC中的编程实现

4.3 位置检测及矫正装置软件设计

行走位置检测及矫正装置软件设计,判断电机的速度,限位保护,编码器校正以及实现快速精确动作。RFID行走校正的实现,通过读写头对载码体从西向东依次写入1到116,对应PLC中标签名为RFID_Num;根据GPS提前测出每个载码体的中心位置,分别录入PLC对应的标签RFID_PositionQue[150]中。当单机行走时,读写头读取载码体的数值并上传给PLC,再由PLC查询到对应的位置参数,然后与编码器数值进行比较校正,实时保证编码器数值的正确性。轨道从西到东约1 300 m,单机行走到距离轨道前后终点一定距离如50 m时,即编码器的值≤50 m或≥1 250 m时,PLC会控制变频器降低为全速的10%运行,以防止单机冲出轨道,保证设备自身安全,其软件设计流程如图6所示。

图6 软件具体设计流程

4.4 冗余系统设计

目前示例港口堆场全面实现自动化作业模式,年吞吐量近2亿t,要求所有的大型生产设备必须具备连续性工作,一旦某台单机出现故障停机将影响整条流程的生产运行效益。为此,在GPS定位的基础上,结合行走位置自矫正系统设计了一种互为冗余的模式,以高性能行走位置系统为主,GPS定位装置为辅。系统正常工作期间,主要由高性能行走控制系统提供数据支持,当系统检测出自身故障包括:通讯故障、编码器故障、RFID矫正系统故障以及数据误差超过一定阈值时自动切换到GPS定位装置,由GPS定位装置提供临时数据支持,当高性能行走控制系统恢复正常后,自动返回到由其提供行走数据的状态。

5 结语

目前,该高性能行走控制系统已应用在3个堆场区域,包含取料机、堆料机和堆取料机共26台单机上,该系统能够完成长距离行走的位置校正、前后限位保护、编码器故障报警以及与HMI人机界面之间的交互。应用后,各单机行走速度稳定,通信质量好,校正精度高、冗余切换方便,完全满足单机自动化作业的要求。目前,该技术已推广应用到煤炭码头装船机行走系统中,提升了装船机的行走操控性能,为装船机自动化作业提供了保障。

——编码器