基于电热耦合模型和寿命预测的IGBT可靠性评估

帅双旭,熊 炜,彭 月,艾小清,刘玉洁,朱拉沙

(贵州大学 电气工程学院,贵州 贵阳 550025)

0 引言

对直流配电网中的关键设备进行可靠性参数预测是直流配电网可靠性评估的基础环节,电力设备中的功率模块对关键设备的可靠性评估至关重要。根据新能源并网系统故障的一项调查,换流器故障导致的系统故障占13%左右[1],而作为变换器的核心元件,功率模块失效在变换器故障中占31.3%[2]。可见,功率模块失效影响着电力电子变换器的可靠性,进而影响到整个系统。功率模块中,IGBT、MOSFET、晶闸管、PiN二极管使用率由高至低,分别为 42%,27%,14%和 10%[3]。IGBT具有驱动电路简单,所需功率小,开关频率高且损耗小,对高电压和大电流具有良好耐性。在直流电网中,关键设备如中高压大容量AC-DC换流器、直流变压器以及直流断路器大多采用IGBT开关器件进行设计[4]。由此可见,对 IGBT模块进行可靠性评估,对以其为核心元件的关键设备和直流配电网非常重要。

对IGBT进行可靠性评估常见的两种方法是:基于可靠性手册的评估方法和基于失效机理的可靠性评估方法。目前常用的可靠性手册有美国军用手册MIL-HDBK-217F和法国FIDES GUIDE可靠性手册。器件在稳定失效阶段的失效率被认为是某一恒定值,即器件寿命服从指数分布。通过建立元件在稳定期的恒故障率模型以评估元件的可靠性相关参数。由于电力电子器件的迅速发展,利用可靠性手册进行可靠性建模有较大误差,现今的研究主要是基于失效机理的可靠性评估。

文献[5-8]介绍了焊料式 IGBT模块与压接型IGBT模块的器件结构及失效机理。文献[9-10]利用有限元仿真软件对压接型 IGBT进行功率循环仿真和寿命可靠性预测,并初步解释和分析了模块的失效模式和失效机理。文献[11]考虑了压接型IGBT各部件间的接触热阻和摩擦系数,建立了仿真模型并预测其可靠性寿命。文献[12-14]从电、热、机的角度研究了焊料式IGBT失效过程;文献[15-16]通过分析 IGBT的电气与传热特性建立电热耦合模型,并对器件的结温进行仿真进而评估其可靠性。对压接式 IGBT,外部机械压力使内部物理层更加复杂。对其多物理场仿真的研究较少,文献[17]考虑了压接式 IGBT的工业误差和内部压力分布,利用有限元模型对特殊应用工况下的 IGBT进行研究。文献[18]建立了电-热-机多物理场耦合模型,可真实反映内部物理量变化。焊料式与压接式失效形式有所不同,但主要原因都是组成材料的热膨胀系数不同,在长期工作中 IGBT产生了变化,使热阻或者电阻增加,反过来又提高了IGBT的结温(即IGBT芯片处的温度)而形成恶性循环,最终导致了IGBT的失效。由此可见,对 IGBT进行可靠性评估的关键是获取IGBT的结温,为IGBT的寿命预测提供参数。

利用探测法、热敏参数法、有限元数值计算法和RC热网络法可获取IGBT模块的结温[19]。探测法需要破坏封装,对瞬态响应速度慢且存在测量误差;热敏参数法基于电参数法,不需要破坏封装,但准确性有待提高[20];有限元数值计算法需要精确的物理参数,模型复杂,精确度高但计算量大;RC热网络法根据电热特性,易于建立电热耦合模型获取结温且计算速度快,应用较为广泛。

IGBT寿命预测模型按方法可分为物理模型和解析模型两大类,物理模型需要对器件精确建模,解析模型则是在大量试验数据基础上运用统计学进行寿命预测。两种模型的适用场合与使用条件不同,也存在不同的精确性和局限性[21],对不同电压等级的IGBT采用的寿命预测模型也不同[22]。

综上所述,IGBT内部损耗与温度随不同运行工况而变化,对 IGBT器件进行可靠性评估应结合实际运行工况。本文结合贵州大学城市配电网柔性互联关键设备及技术研究示范工程,以直流配电中心的混合式MMC和DAB换流器中不同型号的 IGBT模块为研究对象,计算其在实际运行工况下内部功率损耗和结温,而后通过雨流算法对结温进行处理得到温度循环数据,从而得到寿命预测参数,最终实现IGBT的可靠性评估。

1 焊接式IGBT结构及失效机理

直流配电中心中混合式MMC换流器和DAB换流器中使用的IGBT均为焊接式IGBT。如图1所示,焊接式 IGBT主要由芯片层、陶瓷层、铜层、焊料层、基板等组成,其中硅芯片与二极管构成芯片层,陶瓷层与铜层构成衬底层,芯片层通过焊料覆于衬底层上面,衬底层又通过焊料贴覆于基板上面,在芯片层表面覆盖有金属,键合线通过连接表面的金属与 DBC铜基板完成电气连接。

图1 焊接式IGBT结构示意图Fig.1 Schematic diagram of welded IGBT structure

焊料式 IGBT失效可以分为与封装有关的失效和与芯片有关的失效,前者是 IGBT失效的主要原因。键合线失效和焊料层疲劳是封装相关失效的主要形式,其原因都是材料的热膨胀系数不匹配,在运行过程中温度的不断波动加剧了模块疲劳老化过程,模块的老化使得其在运行时温度升高,形成模块发热与模块老化的恶性循环,最终导致了IGBT的失效。

2 电热耦合模型

2.1 IGBT模块功率损耗模型

IGBT模块的功率损耗包括内部IGBT芯片的功率损耗和二极管FWD的功率损耗。对工作中的IGBT模块,功率损耗由静态功耗、开关功耗和驱动功耗组成。其中静态功耗又包括通态损耗和截止损耗,开关功耗包括开通、关断过程中的功率损耗。IGBT的截止和驱动功率损耗在总损耗中占比很低,在计算功率损耗时可忽略。FWD的功率损耗与IGBT相似,不同的是FWD的开通损耗可以忽略不计,故在 IGBT的功耗计算时,只需考虑芯片的通态损耗和开关损耗,以及FWD的通态损耗和关断损耗。

2.1.1 IGBT模块的通态损耗

IGBT的通态损耗 Pcond_t与集电极电流ic、集射极饱和压降Vce、占空比δ(t)有关,具体公式如下:

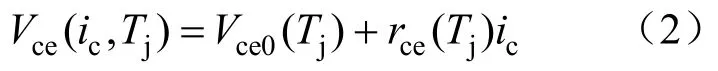

式中:ic和 δ(t)都是与时间有关的函数,而 Vce不仅与ic有关,还与此时IGBT的结温Tj有关。具体公式如下:

式中:Vce0为初始饱和压降;rce为导通电阻。Vce0和rce均与结温Tj有关且与Tj近似线性变化,即:

式中:Vce_25℃为IGBT在温度为25 ℃时的饱和压降;rce_25℃为IGBT在温度为25 ℃时的导通电阻;TCV和TCr分别表示Vce和rce的温度系数,可根据IGBT使用手册中的ic-Vce曲线,由25 ℃和125 ℃(或150 ℃)时的输出特性线性拟合得到。同样,FWD的通态损耗可表示为:

二极管的饱和压降VF可表示为:

2.1.2 IGBT模块的开关损耗

IGBT的开关损耗Psw与电压Vcc,电流ic,结温 Tj,开关频率 ƒsw和门级电阻 Rg有关。芯片的开关损耗 Psw_t中开通损耗 Pon_t和关断损耗 Poff_t以及FWD的关断损耗Psw_d,具体公式如下:

式中:Esw_on和 Esw_off及Esw_rr分别为额定电压、额定电流时芯片的开通损耗和关断损耗及 FWD的关断损耗;Udc表示直流侧电压;IN与UN为IGBT模块使用手册中开关损耗测试的测试电流和测试电压;KRg_on和KRg_off及KRg_rr为门级电阻Rg对相应损耗的影响系数,可通过 IGBT使用手册EonEoff-ic曲线和EonEoff-Rg曲线获得。KTj_I和KTj_F为温度系数,一般情况下:

2.2 IGBT模块的热网络模型

目前常用Foster热网络模型和Cauer热网络模型的参数可以使用手册相关曲线拟合得到。Foster模型各节点没有特定的物理意义,一般通过3~4阶RC网络就可以拟合。Cauer模型各节点的参数代表各层材料的温度,其热网络参数也可以由相关曲线拟合得到。本文采用 Foster模型对IGBT建立热网络模型,如图2所示。

图2 IGBT的Foster热网络模型Fig.2 Foster thermal network model of IGBT

图2中,PT和PD表示IGBT和FWD的功率损耗;RTi和 CTi(i=1,2,3,4),RDi和 CDi(i=1,2,3,4)分别表示IGBT芯片和FWD到壳的等效热阻和热容;Rch、Cch和Rca、Cca表示壳到散热器、散热器到环境的等效热阻和热容;Ta表示环境温度。IGBT内部温度的运算可转化为由Foster模型等效的电流源、电阻、电容串联的一阶电路运算,IGBT和二极管的功率损耗分别作为对应的电流源输入,IGBT和二极管的热阻热容作为对应的电阻电容,则IGBT和FWD分别到壳之间的电压即为温度。

3 IGBT的寿命预测模型

本文选用的模型为 Bayerer寿命预测模型。Bayerer寿命模型如下:

式中:ΔTJ表示结温差;TJmax表示结温最大值,℃;ton为加热时间,s;I是单根键合线电流,A,即IGBT芯片电流;V表征阻断电压,按V/100计算;D 为键合线直径,μm;α、β分别是模型参数;β3~β6为负值。

Bayerer模型考虑了结温差、最大结温、加热时间、键合线电流等多个因素对寿命的影响。该模型考虑因素全面,但参数获取较困难,适用于基板材料Al2O3和Cu的IGBT模块。

文献[23]对使用不同模块技术的IGBT在不同测试环境下的大量功率循环数据,考虑结温、加热时间、键合线直径及单根键合线电流等变量对参数进行拟合。按相关变量进行整理,得到各变量参数值及其适用范围,如表1所示。本文涉及的IGBT模块相关变量均在其适用范围内。

表1 Bayerer模型参数及适用范围Tab.1 Bayerer model parameters and scope of its application

4 雨流算法

雨流算法又称“塔顶法”,是由英国工程师M.Matsuishi等人于 20世纪中叶提出来的基于双参数法的一种统计计数法。该计数法实际过程是将测得的载荷曲线划为许多个循环,并记录循环的幅值和均值两个数据[24]。雨流算法在 IGBT热循环中的应用可以从 IGBT的瞬时温度曲线中获取结温信息,包括结温波动、均值和最大值,为模块的寿命预测提供所需参数。

雨流算法是将随时间变化的载荷曲线顺时针旋转90°,旋转后竖轴表示时间,横轴表示载荷。设定雨点以峰(谷)值为起点沿斜面向下流动,沿雨点轨迹寻找载荷循环,如图3。

图3 雨流算法Fig.3 Rain-flow algorithm

雨流算法计数规则如下:

步骤1:雨流依次以峰(谷)值处为起始点沿斜边内侧向下流动;

步骤2:雨流流到峰(谷)值处垂直落下,直到对面的峰(谷)值高于起点或谷值低于起点;

步骤3:当雨流与来自上层斜面的雨流轨迹相遇时停止,此时雨流轨迹构成一个闭合曲线,即全循环;

步骤4:提取并记录每个全循环相应幅值和均值;

步骤5:以上为雨流计数的第一阶段,将第一阶段剩下的发散-收敛曲线转化为收敛-发散形式,重复步骤1~4提取全循环,此为雨流算法的第二阶段计数;

步骤6:雨流计数统计的循环总数等于第一阶段与第二阶段循环计数总和。

5 IGBT模块寿命预测流程

寿命预测模型反映了 IGBT模块受热机械应力发生疲劳损伤,并且疲劳损伤累加最终导致失效的过程。IGBT模块结温是影响其寿命的主要参数。首先通过功率损耗模型和热网络模型计算IGBT结温,其中模型数据可由 IGBT使用手册获得。而后采用雨流算法提取结温循环,得到寿命预测模型所需参数,再利用寿命预测模型计算 IGBT失效周次,最后计算 IGBT失效率。雨流算法是电热耦合模型和寿命模型的中间环节,在通过电热耦合模型得到的大量数据中提取结温的统计特征,为寿命模型的使用提供数据支持。基于电热耦合模型的IGBT模块可靠性评估流程图如图4所示。

图4 IGBT可靠性评估流程图Fig.4 Flow chart of IGBT reliability evaluation

6 算例分析

本文结合贵州大学城市配电网柔性互联关键设备及技术研究示范工程,以示范工程中的混合式MMC换流器中全桥和半桥子模块以及DAB换流器中基础功率单元内部IGBT模块为研究对象。其中混合式MMC换流器使用的IGBT型号为英飞凌公司的 2MB100VA-170-50,DAB换流器使用的IGBT型号为富士公司的FF100R12RT4。

6.1 电热耦合模型仿真分析

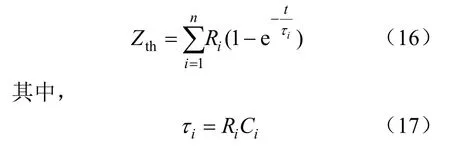

在 SIMULINK平台上建立电热耦合仿真模型,所需参数可由使用手册计算得到。为了对MMC和DAB换流器中IGBT模块的结温进行分析,本文以8月20日—8月24日直流配电中心MMC换流器上桥臂电流和DAB换流器原边电流的实测数据作为IGBT可靠性评估的数据来源。首先对数据进行预处理,分别选取MMC和DAB设备正常运行时的实测数据,以1 s为间隔记录数据,其中MMC共计166 320个数据,DAB共计35 480个数据。电热耦合模型中MMC和DAB换流器中的IGBT模块热网络参数见IGBT见表2、表3。热阻热容参数可根据使用手册Zth-Pw(pulse width)曲线及瞬态热阻抗Zth表达式计算得到。Zth表达式如下:

表2 MMC中IGBT模块的热网络参数Tab.2 Thermal network parameters of IGBT module in MMC

表3 DAB中IGBT模块的热网络参数Tab.3 Thermal network parameters of IGBT module in DAB

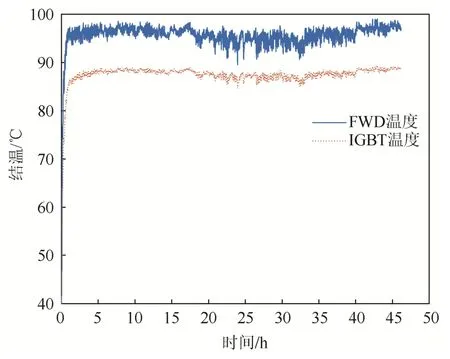

由电热耦合模型计算得到 MMC和 DAB中IGBT芯片和FWD的结温变化分别如图5、图6所示。由图5、6可知,芯片和FWD结温变化呈波动形,波动在短时间上升后在某一恒定值附近波动,MMC中IGBT芯片最高温度为89.39 ℃,温度变化趋于缓和后在85 ℃附近波动,FWD最高温度为99.07 ℃,短时上升后在95 ℃附近波动;DAB中IGBT芯片最高温度为86.96 ℃,温度变化趋于缓和后在83 ℃附近波动,FWD温度最高为93.06 ℃,温度变化趋于缓和后在90 ℃附近波动。由于实际工作时DAB内部IGBT模块的功率损耗较小,且DAB中使用的IGBT模块中的热阻热容大多比MMC中热阻热容小,故DAB中IGBT模块(IGBT芯片和FWD)的结温比MMC中IGBT结温低。

图5 MMC中IGBT结温变化曲线Fig.5 Curve of junction temperature change of IGBT module in MMC

图6 DAB中IGBT模块结温变化曲线Fig.6 Curve of junction temperature change of IGBT module in DAB

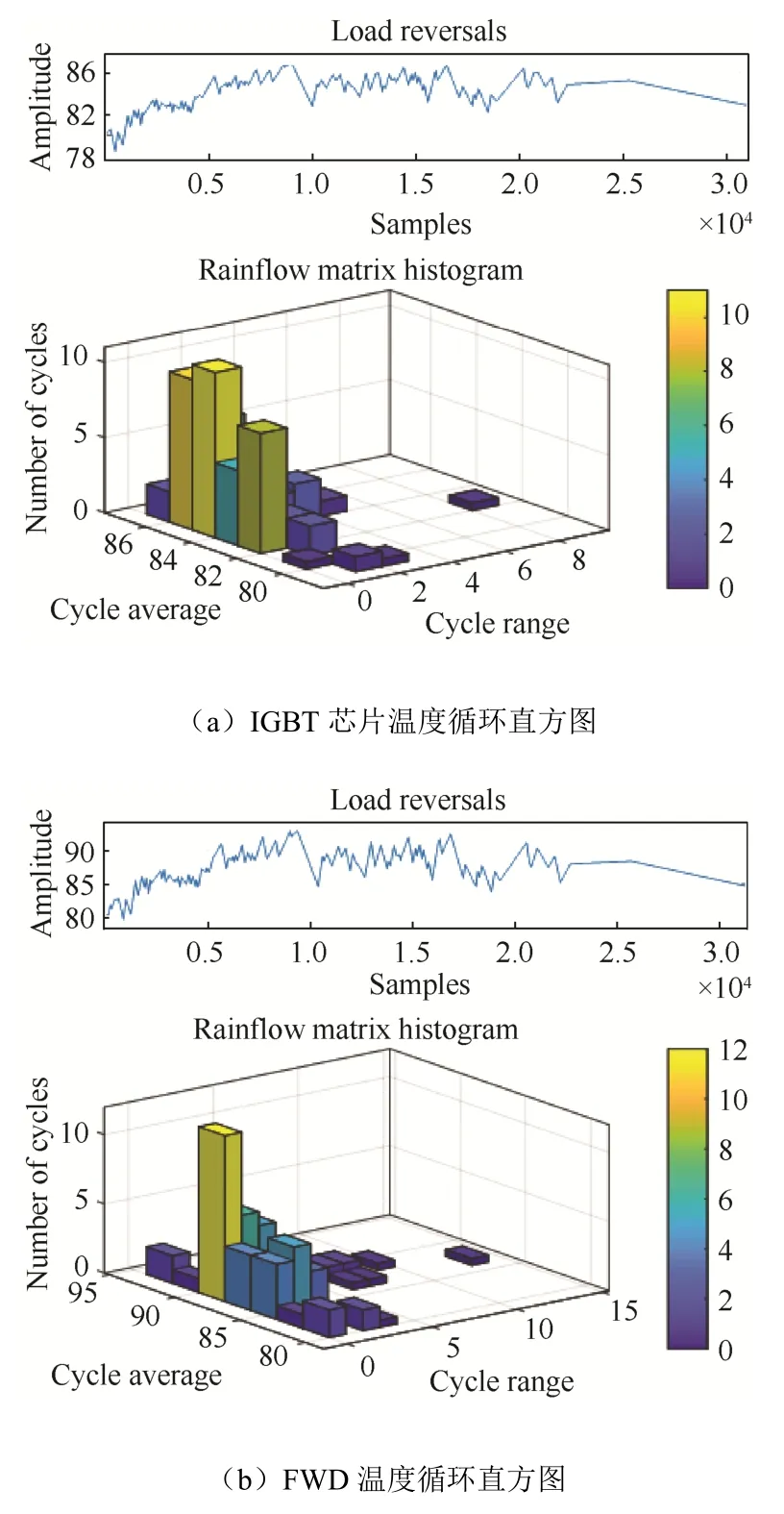

6.2 雨流算法提取结温参数

利用雨流算法对变化趋于缓和后的温度进行循环参数提取,MMC、DAB中IGBT模块温度循环直方图分别如图7、图8。MMC设备中,IGBT芯片温度循环中,平均温度分布在 82~88 ℃,结温波动范围为 1.242 7×10-5~9.378 5 ℃;FWD 温度循环中,平均温度在 90~98 ℃,结温波动范围为1.466 1×10-5~10.604 2 ℃。DAB 设备中,IGBT 芯片温度循环中,平均温度分布在80~86 ℃,结温波动范围为 6.675 2×10-4~8.542 5 ℃;FWD 温度循环中,平均温度在80~95 ℃,结温波动范围为0.001 8~13.357 5 ℃。由于循环次数较多,本文仅列出结温波动最大时的循环数据,如表4所示。

图7 MMC中IGBT模块结温循环直方图Fig.7 Histogram temperature cycle of IGBT module in MMC

图8 DAB中IGBT模块结温循环直方图Fig.8 Histogram junction temperature cycle of IGBT module in DAB

表4 结温波动最大时温度循环数据Tab.4 Temperature cycle data under the situation of fluctuate largest temperature

6.3 寿命及可靠性预测结果

雨流算法提取出了IGBT模块在正常运行下的温度循环数据,将得到的结温数据代入到 Bayerer寿命预测模型中,得到IGBT的失效周次和IGBT模块的寿命,进而估算模块在实际运行过程中的失效率。结果表明MMC和DAB换流器中IGBT模块的 IGBT芯片和 FWD的失效周次在 1.06×109~5.61×109次,故障率在 0.001 3~0.009 9 次/年。具体IGBT模块寿命及可靠性参数预测表5所示。

表5 IGBT模块寿命及可靠性参数Tab.5 IGBT module life and reliability parameters

本文根据英飞凌和富士公司提供的可靠性报告,对由功率循环试验得到的寿命曲线进行Bayerer模型拟合得到两种IGBT型号的失效率。表6将由曲线拟合得到的失效率与基于电热耦合模型和 Bayerer寿命预测模型计算得到的失效率对比。值得注意的是,寿命循环曲线并不针对某一具体型号,而是厂家对使用某种模块技术的IGBT在不同条件下进行功率循环测试得到的统计值。在MMC换流器中投入运行的IGBT,考虑其实测数据得到的失效率比通过厂家统计值得到的结果较低,这是由于设备投入运行的时间不长,IGBT老化程度低且设备负载较轻,故得到的失效率较低。而DAB换流器中IGBT的失效率则与厂家统计值得到的结果相近。综上所述,考虑了工作运行状态并基于电热耦合模型和寿命预测模型获得的失效率更能反映IGBT的实际运行情况。

表6 Bayerer模型和厂家统计值下的失效率对比Tab.6 Comparison of failure rate between Bayerer model and manufacturer statistics

7 结论

以贵州大学直流配电中心关键设备中的IGBT模块为研究对象,在SIMULINK环境中进行仿真,结果表明IGBT芯片和FWD结温变化呈波动性,波动在短时间上升后在某一恒定值附近波动,其中混合MMC换流器中IGBT芯片温度变化趋于缓和后在85 ℃左右波动,FWD温度短时上升后在95 ℃附近波动;直流变压器中IGBT芯片温度变化趋于缓和后在 83 ℃附近波动,FWD温度变化趋于缓和后在90 ℃附近波动。通过雨流算法对提取循环统计特征后,使用Bayerer模型对IGBT进行寿命及可靠性参数预测,结果表明MMC换流器和直流变压器中IGBT模块的IGBT芯片和 FWD 的失效周次在 1.06×109~5.61×109次之间,故障率在0.001 3~0.009 9次/年之间。并与由厂家统计值拟合得到的失效率对比,本文提出的基于电热耦合模型和寿命预测模型的 IGBT可靠性评估方法更能反映器件的实际运行状况。