伶仃洋大桥东主塔大型下横梁施工围堰与支架组合结构设计

黄修平

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040)

0 引言

深圳至中山跨江通道(以下简称“深中通道”)位于珠江中游核心区域,北距虎门大桥约30 km,南距港珠澳大桥38 km,是集“隧、岛、桥、地下互通”为一体的系统集群工程,采用“东隧西桥”方案[1]。其中伶仃洋航道桥采用(580+1 666+580)m三跨全漂浮体系悬索桥,东主塔高270 m,其中混凝土塔柱262.5 m,不锈钢塔冠7.5 m,为门式塔结构,由2根塔柱和下、中、上3道横梁组成,混凝土强度等级为C55。下横梁位于海面附近,下横梁底面位于平均海平面以下。

1 工程概况

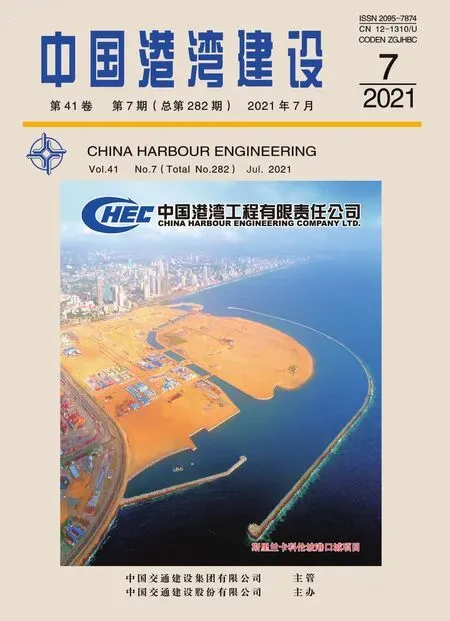

深中通道伶仃洋大桥主桥东主塔下横梁为预应力混凝土结构[2],底标高依0.0 m,端部高度16.85 m,顶宽14.7 m,底宽15.5 m,跨中高度13.0 m,顶宽10.3 m,底宽10.9 m,中间由顶面两段直线过渡。主塔结构图及下横梁结构图如图1所示。

图1 主塔及下横梁结构图(m)Fig.1 Structural drawing of main tower and lower cross beam(m)

工程区域地处南亚热带海洋性季风气候区,气候复杂多变,灾害性天气频繁。夏秋两季强热带风暴年均侵袭1耀4次,平均风力7耀9级,最大风力12级。

桥址属不规则半日潮,平均潮差0.85~1.70 m,最大潮差2.30~3.22 m,最小潮差0.04~0.13 m。

东主塔区初始泥面标高在-10.00 m左右,上覆软弱淤泥层,厚约10 m,上覆淤泥层土属于欠固结软土,呈流塑状,各土层参数及特性[3]如表1所示。

表1 土体物理学参数推荐表Table 1 Recommended table of soil physical parameters

2 重难点分析

下横梁施工支架位于东主塔两幅防撞吊箱中间区域,根据所处水文地质环境和施工要求,具有以下难题需在进行施工方案设计时解决。

1)下横梁底与承台顶面齐平,底标高依0.00 m,处于常水位+0.52 m以下;需采用挡水围堰提供干施工环境,保证支架和模板体系的施工。

2)挡水围堰与已施工的承台防撞钢吊箱采取可靠且便于施工的连接形式,保证接缝不漏水。

3)下横梁施工区域为软弱地层,且风浪条件较恶劣,须选用合适的围堰结构[4]形式、合理的入土深度、必要的支撑结构保证围堰的强度、刚度和稳定性。

4)下横梁底宽度达68.9 m,高度为16.75 m;中间悬空部分荷载无法直接传递至承台,需设置支架系统作为支撑,由于荷载太大,常规的钢管支撑无法满足承载力需求,需采用更大承载力的桩基类型。

3 设计思路与施工工艺

3.1 设计思路

根据下横梁施工的特点及所处的水文地质等自然条件,采用施工围堰与竖向支承结构有机结合的组合结构体系,其中水平受力结构采用刚度比较合适的围堰结构及挡水措施保证干施工环境,围堰结构与已施工的防撞钢吊箱围堰之间采用合理连接既保证连接可靠又能止水,围堰内部采用合适的填料保证围堰内外不发生隆起和止水可靠;竖向支承结构采用重型承重支架来保证下横梁荷载的合理分配与传递,采用合理的浇筑顺序与分层厚度[5]、设置后浇带保证横梁不产生裂缝。

3.2 总体设计

水平受力结构采用锁口钢管桩围堰,钢管桩采用φ630伊12钢管,钢管桩总长30 m。采用一层围檩,兼做钢管桩插打时的导向,围檩高程为+2.0 m,截面形式为2HM588伊300,围檩端部与防撞吊箱壁体焊接。围堰采用一层内支撑,内支撑采用φ630伊12钢管。围堰内不做封底混凝土,底部利用袋装黏土及旋喷桩加固处理止水,上部回填黏土至-6.5 m标高,黏土上继续回填碎石至-4.5 m标高。

竖向支承结构[6]从下到上布置依次为:钻孔灌注桩(φ1 500)、卸荷块、主横梁(3HM588伊300)、纵梁(2HN700伊300)、横向分配梁I14(间距500 mm,后浇带处加密为250 mm间距)、模板系统。其中钻孔灌注桩数量为12根,桩顶设计标高-2.1 m。

组合结构布置形式见图2~图3,主要设计参数如下:1)施工围堰顶标高+6.000 m;锁口钢管桩底标高-24.000 m;2)高压旋喷桩桩径700 mm,桩中心间距500 mm,长度不小于15 m,高压旋喷桩采用P.O42.5水泥作为固化剂,适当掺入粉煤灰,粉煤灰颐水泥=0.3(重量比),旋喷桩水灰比宜为1颐1。

图2 组合结构平面布置图Fig.2 Floor plan of composite structure

图3 组合结构立面布置图Fig.3 Elevation layout of composite structure

3.3 施工工艺

施工围堰与防撞吊箱壁体相连,施工围堰施工完成后对围堰内进行抽水,在保证围堰内水位低于-2.500 m情况下,即可搭设支架。围堰内抽水时,必须选择在低水位时进行,而且整个支架施工期(搭设及拆除期),围堰外侧水位不得高于+2.000 m。

1)防撞钢吊箱在下放前,提前在防撞壁体外侧安装与锁口钢管桩连接的工字钢锁扣。并在下横梁施工区域施工12根φ1.5 m灌注桩。

2)主墩承台基本施工完成后,选择低水位时,在2个钢吊箱壁体上安装施工围堰的围檩及内支撑,围檩端部与壁体焊接,利用其做导向,插打锁口钢管桩。

3)施工围堰内回填袋装黏土,使围堰内泥面不低于-10.500 m,在围堰内部靠近两侧防撞钢吊箱区域施工高压旋喷桩。

4)围堰内继续回填袋装黏土和碎石,回填后内部泥面标高不低于-4.500 m。

5)左右幅主墩承台施工完成后,选择低潮位时拆除部分壁体,并封堵连接面(2个侧面及1个底面)处的螺栓孔。

6)在灌注桩护筒内抽水后,向下清理桩头并找平,在桩顶安装卸荷块,卸荷块上部铺设主横梁及主纵梁,最顶部再铺设分配梁及底模板。

7)围堰内回灌水至-0.500 m左右,选择低水位时拆除围堰内支撑,安装下横梁侧模板,并分层浇筑下横梁。

8)选择在低潮位围堰内回灌水后(内外水位基本齐平),拆除钢管内支撑,围檩及下部牛腿,拔除锁口钢管桩。

4 组合结构设计

4.1 竖向支承结构设计

4.1.1 设计工况分析

为防止混凝土开裂,下横梁分4次浇筑,在中部位置设置1 m宽后浇带。第1次浇筑底板、部分腹板及横隔板,高度4.5 m,待第1层混凝土达到80%强度后,第2次浇筑部分腹板、横隔板,高度5.118(桥梁中心线处)~8.527 m(与塔身相接处),待第2层混凝土达到80%强度后,浇筑剩余部分腹板、横隔板及顶板,高度约3.5 m,待第3次浇筑混凝土达到80%强度后,最后浇筑1 m宽后浇带。

根据浇筑过程,下横梁竖向支承结构计算分析分为4种工况。

工况一:第1次浇筑底板、部分腹板及横隔板,高度4.5 m;

工况二:第2次浇筑部分腹板、横隔板,高度5.118(桥梁中心线处)~8.527 m(与塔身相接处);

工况三:第3次浇筑剩余部分腹板、横隔板及顶板,高度3.5 m;

工况四:浇筑1 m宽后浇带。

4.1.2 模型计算

经分析得知,工况一和工况二较不利,仅对这2个工况分别建立有限元模型进行计算,采用施工阶段分析,下横梁、纵梁、分配梁及桩基均采用梁单元模拟,主横梁混凝土底板采用实体单元模拟,纵梁与下横梁弹性连接,分配梁与纵梁弹性连接。

经计算,各构件最大应力为169 MPa,梁系最大挠度为13 mm,竖向支承结构强度、刚度及稳定性满足要求[7],桩基承载力也满足要求。

4.2 施工围堰设计

4.2.1 设计工况分析

施工围堰主要考虑内外水压力、土压力及波浪力作用,根据施工工艺流程,施工围堰结构计算考虑以下4个工况。

1)工况一:打入锁口钢管桩并回填

始泥面整平后,安装围檩并插打锁口钢管桩,围檩两侧与防撞吊箱壁体焊接,围堰内部回填袋装黏土至-10.500 m标高以上,在内部周圈施工旋喷桩达到强度以后,围堰内带水回填袋装黏土及碎石。考虑围堰内带水回填,围堰内外水位一致。

2)工况二:抽水至-2.50 m

锁口钢管桩围堰施工完成,内部抽水,准备搭设下横梁支架工况。

现场要求施工期高水位(+2.000 m)条件下围堰内水位保持在-2.500 m,计算中取围堰内水位-2.700 m更不利情况进行计算。

3)工况三:浇筑第1层下横梁工况(围堰内水位-0.50 m)

拆除内支撑,内部抽水至-0.50 m,浇筑第1层下横梁工况。

施工期高水位(+2.000 m)条件下围堰内水位保持在-0.50 m。

4)工况四:抗台工况

下横梁第1次浇筑完成后应及时安装换撑,抗台工况时围堰内回灌水,内外水位一致。台风期设计波浪波高2.03 m,周期4.1 s,台风期设计水位+3.01 m。

4.2.2 模型计算

建立有限元模型进行计算,锁口钢管桩、围檩、内支撑均采用梁单元模拟,锁口钢管桩底部铰结,被动土压力采用土弹簧模拟,围檩与锁口钢管桩之间采用只受压弹簧模拟,围檩与防撞吊箱焊接处固结,牛腿处约束竖向位移。

经计算,各工况下,各构件应力和变形满足规范要求,稳定性也满足规范要求。

4.2.3 稳定性计算

分别对施工围堰进行抗浮、抗隆起、抗倾覆稳定性计算[8],计算结果见表2。

表2 稳定性计算结果Table 2 Results of stability calculation

4.3 组合结构止水设计

组合结构止水设计包含2部分:一是围堰自身结构止水设计,二是围堰相关结构止水设计,包括与防撞钢吊箱连接,与基坑底土体连接设计。

4.3.1 围堰自身结构止水设计

围堰自身结构止水主要指锁口结构的止水,常用的锁口形式[9]主要有L-T形、C-T形、C-I形、C-O形、C-C形等。这里采用刚度适中、方便安装、能适应变形的C-I形结构。

锁口间采用棉纱裹黏土止水材料,既能保证具有一定的强度,又能在施工中不因冲刷而损坏,同时还能保证止水材料强度适中而方便钢管拔除。

4.3.2 围堰相关结构止水设计

围堰与已施工的防撞钢吊箱相连,采用工字钢与防撞钢吊箱壁体直接焊接,然后通过锁口进行连接,既保证两结构的变形协调,又能止水;在围堰内部,在地基上填筑袋装黏土、上覆黏土和回填砂,并在与钢吊箱轮廓线附近采用高压旋喷桩处理来保证止水效果。

5 结语

深中通道伶仃洋大桥主桥东主塔下横梁后浇带已于2020年10月浇筑完成,标志着施工围堰与支架组合结构使用完成。从工程实践中,可以得出以下结论:

1)选择施工围堰与竖向支承结构有机结合的组合结构是合理的。优化水平受力结构与竖向承载结构的传力路径,简化施工流程,成功解决海上软弱地层且风浪条件较恶劣条件下大型混凝土结构浇筑难题。

2)施工围堰结构设计合理,止水结构设计妥当,成功解决了海上软弱土层围堰设计难题。围堰内采用无封底混凝土结构,利用“袋装黏土+碎石回填”组合结构解决底部隆起和抗浮问题;采用高压旋喷桩解决围堰周边渗水问题;采用特殊结构封边处理解决与已施工防撞钢吊箱之间的渗水问题。

3)竖向支撑结构采用钻孔灌注桩基础、钢结构梁系,确保横梁荷载能够通过基础有效传递至地层中,成功解决海上软土层上大型横梁的竖向承载问题。