控制阀智能诊断功能在炼化企业中的应用

李永帅,陈庚晓

(中国石油化工股份有限公司 天津分公司,天津 300271)

0 引言

随着中国工业智能化技术不断发展,提出了中国制造2025计划,对于提质增效的需求也在不断进步和改善。对于装置大检修这项定期工作,做到精准维修可以减少采购备件的时间和费用成本,减少非计划性下线的控制阀数量,大大降低控制阀的过修等情况。

某炼化企业2020年控制阀大修顺利完成,在一定程度上得益于Fisher DVC系列智能定位器及其诊断功能,辅助大修计划的制定及验证维修效果。本文针对智能化应用部分,结合本次大修做出总结。

1 Fisher DVC系列定位器简介

DVC系列定位器采用模块化设计,除外壳和底座外分为机械部分和电子部分。机械部分是特殊设计的电/气转换器和气动放大器,电子部分是采用全塑封处理的印刷电路板,可以有效抵抗外部环境的各种干扰和腐蚀,提高运行稳定性,并且内置多个传感器,用于采集信息和进行数据分析[1]。

2 诊断软件功能介绍

除常规运用AMS嵌入ValveLink软件,对配备DVC系列定位器的控制阀进行诊断外,也可运用适用于475以上现场通讯器的ValveLink Mobile功能,维护人员可直接在现场对DVC系列定位器的控制阀进行各种诊断。

ValveLink Mobile软件是与DVC系列智能定位器配套的诊断软件,能对控制阀进行数据采集和诊断分析,也可以在线对控制阀的运行情况进行监控,并且确认出控制阀是否存在隐性故障和表征故障,帮助维护人员判断是否需要对气动调节阀进行下线检修,避免阀门性能恶化,影响装置的正常运行。也为维护人员提前采购备件和采购哪些备件提供了很好的依据,避免盲目地采购大量备件。

其诊断功能分为在线式(PD版本)、离线式(AD版本)。

在线式诊断功能:可实时采集参数监测和报警,包括输入信号、设定点、行程、气源压力、输出压力、驱动信号、温度、行程、控制阀动态响应等多种参数。同时,对过程参数和控制阀的运行健康状态以及定位器的运行状态和健康状态提供实时报警,实现在线故障检测与诊断。

离线式诊断功能:可对控制阀进行详细数据分析,包括填料摩擦力/摩擦力矩,控制阀关紧力,弹簧预紧力、线性度、死区及滞后,对输入信号的响应速度、精度等均有分析,以判断控制阀是否处于最佳状态[2]。

3 传统大修方式

随着20世纪六七十年代国内工业的迅速崛起,在短时间内建立起了比较全面的工业经济体系,但更多的侧重点在开源上,对于大修、坏了才修的观念深入人心。在以往的大修中,调节阀下线维修计划主要来源于两方面:一是工艺人员对控制阀性能的要求;二是在现场装置开车前,仪表人员现场对照控制阀动作情况。

在传统的方式中可以看出,下线维修计划更多地依赖于现场人员的经验,会存在视线盲点,生产人员会下意识地关注关键工况。开车前联调过程中发现问题后才下线,会造成维修周期紧张,对于维修质量和费用都无法把控。

4 某炼化企业2020年大修

紧跟智能化技术发展,应用调节阀诊断技术为本次大修提供指导和依据。

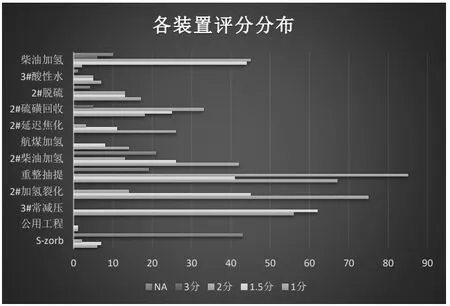

本次诊断在炼油部,11套装置,共计1100多台调节阀,其中Fisher407台,其他品牌735台,以评分制体现阀门状况,1分~3分将严重程度依次递增,NA为本次未诊断或数据不足以判断阀门状况。

整体评分分布如图1所示。

由电力线所引起的无人直升机事故频频发生, 因而确保无人机飞行安全一个很重要的方面就是对电力线的检测[6],无人机避障技术的应用是无人机安全巡检输电线路的保证。毫米波雷达系统能满足无人机避障全天候的工作要求,在成本和通用性上优于其他避障技术。本文的创新点在于将调频连续波应用于无人机避障雷达,并通过双CPU主从搭配架构设计,主CPU最大程度保证回波信号的运算处理,从CPU负责人机交互与上位机通信,并可通过从机设置报警上限及其他系统参数,主从CPU通过双口RAM进行数据共享,最大程度保证数据利用效率。

图1 各装置控制阀评分分布图Fig.1 Distribution chart of control valve score of each device

评分在1和1.5的位号,可通过软件设置解决问题,评分在2分及以上的位号,如开关不到位、死区过大、喘振严重等问题,则需要现场落实阀门或附件情况,或下线解体维修,以保证生产的稳定运行。

在数据基础下,完善了大修下线计划。

以柴油加氢装置为例,共有调节阀124台,在大修前对108台阀门进行诊断,评分分布如图2所示。

图2 诊断评分分布图Fig.2 Distribution of diagnostic scores

其中,发现问题如死区大、开关不到位、行程有变化、摩擦力异常等问题,汇总见表1。

表1 控制阀问题统计Table 1 Statistics of control valve problems

补充了大修下线维修计划,在大修期间处理需要线下解决的问题,开车后在陆续消项,保证生产安全、稳定运行。

以FV-40102为例,低压蒸汽进换热器控制阀无旁路,如该阀故障将引起下游设备故障,造成国控源排放超标,影响整个装置及全厂开车。

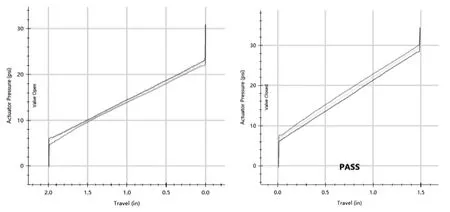

从图3可以看出,目标线以25%为阶跃,阀门实际并未动作,甚至阀位在0点以下,现场确认无定位器故障后,将阀门下线后发现该阀体已报废。

图3 控制阀阶跃响应曲线Fig.3 Step response curve of control valve

相对于控制阀门的故障,外漏的风险远大于自身故障风险,除大修期间控制阀阀体常规测厚外,控制阀填料函也称为泄漏风险点之一。利用诊断软件进行检测,在线对控制阀的摩擦力和死区分析,从而有助于发现填料摩擦力是否发生变化。填料磨损严重会导致摩擦力变小,从而有泄漏的风险。阀芯密封环如有磨损或粘连,也会导致摩擦力变化,死区发生变化会严重影响控制阀整体的控制性能,响应速度可能变慢。

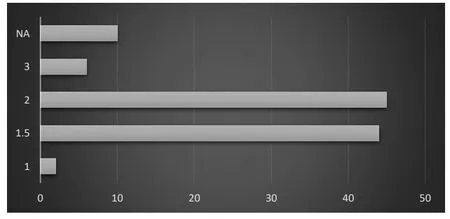

以FV-11702为例,冷低压分离器出口冷低分油控制阀,无副线,若控制阀故障,将造成高含硫低分油外漏,影响装置安全,全行程测试曲线如图4所示。

图4 控制阀全行程测试曲线Fig.4 Control valve full stroke test curve

诊断后数据为Average Friction:31 lbf,Minimum Friction:17 lbf,Maximum Friction:45.12 lbf,Expected Packing Friction:75 lbf,通过对数据及图谱分析发现,控制阀摩擦力偏低。经现场检查,控制阀填料压盖已压至最紧处,无可调节裕度。更换填料后重新进行诊断,数据为Average Friction:81 lbf,Minimum Friction:65 lbf,Maximum Friction:99.46 lbf,且诊断通过。

诊断系统为提前发现问题,制定有针对性检维修计划,减少非计划型检维修计划,降低安全运行风险等方面提供了依据,为控制阀维修留出了足够的时间,保证了顺利回装的时间节点。

同时,在诊断过程中,还发现其中23台控制阀在10年时间内动作不超1000次,对于长期不动作的控制阀也需要加强关注,以防止紧急情况下控制阀无法动作。以硫磺装置为例,由于装置运行期间介质温度较高,含硫气体内的硫以气液两态存在,在某些管线控制阀长期关闭处或装置停工后,虽进行了吹扫并做了相应的防固态硫的措施,但仍未完全避免硫凝固后造成的控制阀卡涩甚至破坏阀杆与阀体轴套之间的密封。从图5可以看出,硫磺装置碟阀内仍存有大量硫磺,造成控制阀卡涩下线维修。

图5 蝶阀卡涩Fig.5 The butterfly valve is jammed

5 传统开车模式

在装置联调阶段,需要施工或保运单位对控制阀进行联调,需要以人工的形式现场核实控制室发出的指令是否能使控制阀准确动作到位。

在传统模式中,需要克服现场的种种困难。如夜间作业,需要人员加班加点,视线不好,存在风险;雨天作业,恶劣的天气会增加施工难度,存在风险;登高作业,需要在外加保护措施的前提下小心工作,依然存在风险;交叉作业,如探伤,一般在夜间进行,会进行清场,无法作业等,或可导致工期延误。

6 某炼化企业新装置开车模式

本次6套新建装置开车,采用智能化模式,通过Fisher DVC系列智能定位器及诊断软件进行批量调试和诊断来调试和验证阀门动作情况,优势明显。

1)节省人力,本次开车由本厂工程师一人在工程师站进行设置,并定时查看进度及验证阀门动作情况。

2)节省成本,降低风险。这个成本包括时间成本和经济成本,远程操作不涉及人员在现场作业的风险,并可减少查看阀门的路程时间。

3)通过分析诊断结果,及时、有针对性地处理现场问题,做到人力、物力的合理调配。

7 总结

在科技力量飞速发展的进程中,某炼化企业敢于尝试、创新,将新型诊断技术与现场实际情况结合,保证了大修期间的顺利开车,同时整理了全厂控制阀的数据信息,为后期日常运维提供了坚实的数据基础,提高了管理效率,在智能化工厂的进程中又迈出了坚实的一步。