原料煤与煤矸石自动实时配料系统的设计与应用

王 斌 黄治兵 王 冲 王永刚

(内蒙古黄陶勒盖煤炭有限责任公司)

在煤化工行业中, 保证气化炉稳定运行是整个系统的关键。 原料煤是气化炉制造合成气的主要原料, 其特性的优劣直接影响气化炉的稳定运行。 若使用的是灰分低、灰熔点低、气化反应活性低的原料煤, 则无法对气化炉运行工况条件实现精准控制, 从而影响装置稳定运行。 如果要改变原料煤的特性, 则可以在原料煤皮带上增加一套自动实时配料系统, 按照设定配比控制煤矸石的下料, 达到原料煤和煤矸石的自动、联锁、精准、稳定配比,实现生产过程的自动化和智能化, 从而满足企业稳定生产的要求。

1 自动实时配料系统的总体设计

1.1 工艺原理

以一套皮带秤组成的自动实时配料系统为例,其结构示意图如图1 所示,主要由煤矸石配料秤、高精度电子皮带秤和自动调整配比软件组成。 在原料煤皮带秤上增加8 个高精度称重传感器,采用数字传输技术将原料煤的实时数据传送至集控室内的自动调整配比软件上,该软件以原料煤瞬时数量为基数,计算、控制煤矸石下料,从而实现原料煤和煤矸石的自动实时联锁配料。 在原料煤皮带上, 选择一个煤矸石添加的最佳点,增加一套煤矸石皮带秤联锁下料系统,为气化炉稳定运行提供原料保障。

图1 自动实时配料系统结构示意图

1.2 主要功能

自动实时配料系统的主要功能包括:

a. 可以实现就地启动和远程电脑启动功能;

b. 可以在集控室自动调整配比软件上查看原料煤和煤矸石的实时计量数据与配料实时曲线图;

c. 可以在集控室自动调整配比软件上手动调整原料煤与煤矸石的配比比例,实现原料煤与煤矸石的实时流量自动调节;

d. 小矸石仓可实现缺料时的自动报警和自动补料。

2 硬件部分

2.1 煤矸石配料秤

2.1.1 结构

煤矸石配料秤为连续式配料系统,适用于动态连续多料种配比工艺条件。 煤矸石配料秤(图2)主要由上位机、配料皮带机、秤架、称重传感器、 测速传感器及LC200 称重显示控制器等构成。

图2 煤矸石配料秤结构示意图

2.1.2 性能参数

煤矸石配料秤的性能参数如下:

计量精度 ±0.5%

配料精度 ±1%

皮带宽度 650mm

流量范围 3~30t/h

电机功率 1.5kW

仪表给变频器调整电流信号 4~20mA

仪表与秤架之间的距离(电缆长) 20m

2.1.3 主要功能

煤矸石配料秤的主要功能包括:

a. 手动配料和自动配料功能。手动配料是将自动/手动配料开关打到手动配料,通过调整控制柜上的电位器控制变频器的输出频率,达到控制给煤机给煤量的目的;自动配料是将自动/手动配料开关打到自动配料,在称重给煤机控制仪表上输入所需要的配煤量。 称重给煤机控制仪表按照实际流量和需要的配煤量进行处理,经过PID 调节后将调节信号送至变频器,达到控制给煤机给煤量的目的。

b. 断料停机功能。 由于某种原因(结料、卡料)导致皮带秤出现断料(流量为零)的情况后,系统将立即发出断料报警, 同时配料秤停机,以避免出现长时间配料失调的现象。

c. 断料后敲打仓壁,自动恢复给料功能。 料仓壁上安装有振动器, 当某台秤出现断料情况后,仪表发出仓壁敲打信号,振动器启动,自动恢复给料,节省了大量的人力。

2.1.4 关键备件

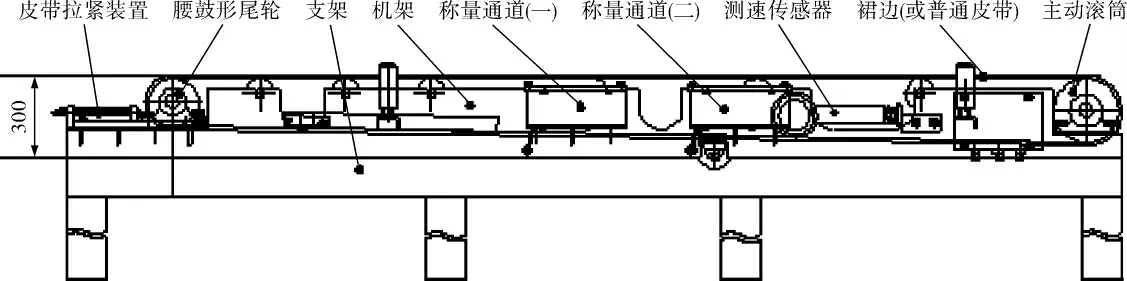

秤架(图3)主要由皮带拉紧装置、腰鼓形尾轮、支架、机架、称量通道(一)、称量通道(二)、测速传感器、裙边(或普通皮带)和主动滚筒组成。皮带秤秤架、秤体选用C 形梁结构,具有刚性高、积尘面积小、线性高及回零好等优点。 采用主动滚筒,确保输送带无打滑现象;采用腰鼓形尾轮,减少皮带跑偏现象; 采用合理的皮带拉紧装置,保证皮带具有恒定的张力。

图3 配料秤秤架结构示意图

LC200 称重显示控制器具有:图形化人机界面;320×240 高分辨率的LCD; 全中文人机界面,显示直观,操作方便,可切换选择多种语种;数字化传感方式;多计量工作模式;完善的通信接口;合理的外观结构;齐全的校准功能;运行操作记录;历史产量查询功能。

称重传感器采用CZL-6F 单点式称重传感器。 激励电压10~12V(DC);灵敏度2.0mV/V±0.002mV/V;综合误差±0.02%F.S.;蠕变小于额定输出的0.02%;适应温度-30~70℃;绝缘电阻大于5 000MΩ;称重传感器屏蔽接地;极限过载能力为传感器容量的300%;安全过载为150%。

速度传感器采用齿轮测速传感器, 安装在电机轴上,具有测速分辨率高的优点,即使在带速很低的情况下, 也能够保证测速的精度。

E380 变频器采用的是工业控制高档变频器。该产品特性包括:新型、快速、安全、无忧的方法,无需加电; 具有创新特性的无传感器矢量控制;用于保护的控制盘盖板为标配;助手型控制盘具有清晰的字母数字动态菜单、实时时钟,并提供14 种语言;封装式即插型现场总线适配器;保护传动、 使用无忧且质量最佳的最新解决方案;电机输出和I/O 保护可防止误接线。

现场控制柜具有防尘防护等级设计,柜内装有集中/就地转换开关,启动、停止、急停按钮和指示灯,自动/手动配料转换开关,手动调速电位器及插排等低压电气元件和变频器。

2.2 高精度电子皮带秤

利用现有的原料煤皮带并增加高精度电子皮带秤, 给中控系统反馈原煤实时输送数量,然后通过自动调整配比软件来调节煤矸石数量,达到自动实时精确配比的目的。

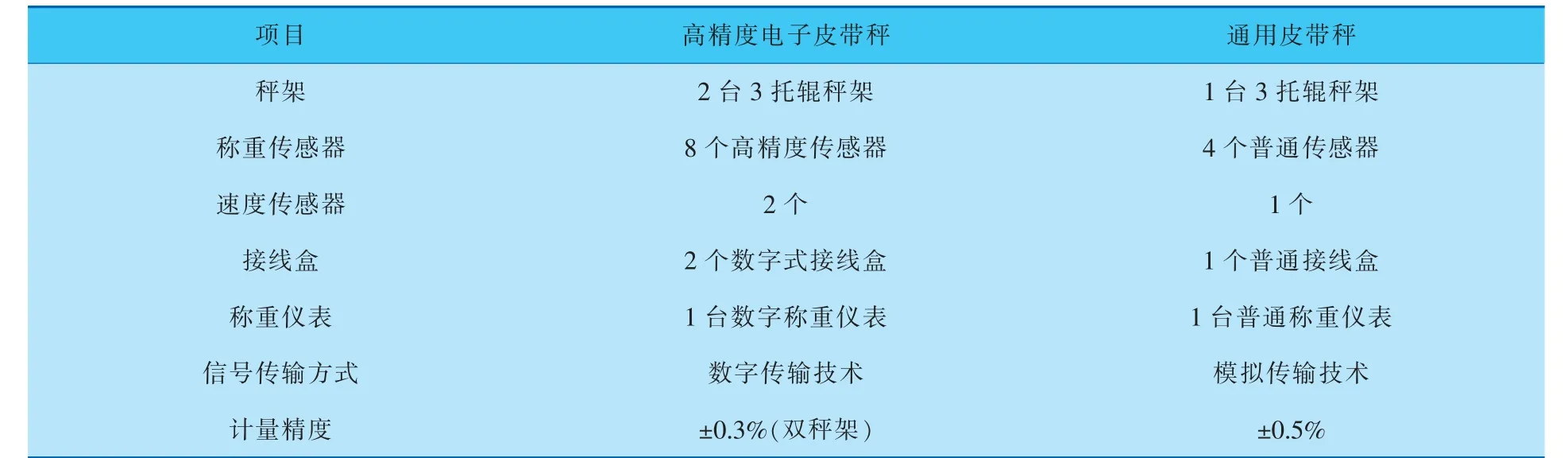

2.2.1 高精度电子皮带秤与通用皮带秤对比

高精度电子皮带秤与通用皮带秤对比情况见表1。

表1 高精度电子皮带秤与通用皮带秤对比

2.2.2 技术参数

高精度电子皮带秤的技术参数如下:

皮带秤数量 1 台

带宽B 800mm

使用精度 ±1%

2.2.3 主要优势

高精度电子皮带秤的主要优势包括:

a. 模块化结构。模块化结构为用户提供了自由的使用方式,任一模块均可单独安装、维护、更换,从而缩短故障恢复时间,降低维护维修成本。积算器现场完成信号的处理和流量累计、存储功能,实现了皮带秤数据处理的前移,其小巧密封的结构可安装在皮带秤的任意位置。 远程显示器完成瞬时流量、各种累计量、日期时间、仪表设置参数及运行参数等的显示、修改和打印,并可随时开关、维护或更换而不影响现场正在工作的积算器。 电源模块单独设置,为现场安装取电提供了极大的方便。

b. 总线式连接。显示器与积算器之间为多主结构,即可用一根线带多组显示器和积算器。

c. 抗恶劣环境。所有模块全部采用全密封的不锈钢结构外壳和防水接线孔,整体达到了IP65防护等级,在工业现场安装使用时,具有良好的防尘、防水效果。

2.2.4 关键备件

BL1000 皮带秤称重仪表采用5.6 寸真彩显示屏,全中文图形化人机界面。 多种计量模式,可适用于单通道、双通道、多通道皮带秤。 具有位置调零功能,对状况差的皮带适应性强,计量精度高。 内置打印机,结构更简洁。

称重传感器为合金钢材质, 镀镍,S 形结构,胶封,拉向或压向承载;防护等级IP67;适用于皮带 秤;OIML 认 证, 证 书 号R60/2000-CN-00.01;OIML 测试, 证书号D09-03.18 Revision 2;NTEP认证,证书号06-099A1。

GS-150 型速度传感器采用先进的光电转换技术,能够可靠、准确地将测得的皮带速度转换为脉冲频率信号输出。 其主要特点为:双轮测速能够保证与皮带的可靠接触, 消除皮带打滑现象;光电转换技术输出信号强,抗干扰性好;全密封结构防潮、防水,可在恶劣环境下工作,使用寿命长。

3 软件部分

在自动调整配比软件上设定原料煤和煤矸石的比例,通过RS485 通信总线将原料煤皮带高精度电子皮带秤传送的流量传送至称重控制仪表上,配料秤计量后得到瞬时流量,然后根据实测流量与给定流量进行PID 运算,将得到的结果转换为4~20mA 控制输出量后传送至变频器,由变频器控制配料秤的电机转速,从而调节配料秤电机的瞬时流量,达到自动配料的目的。 配料秤与上位机之间的数据访问采用先进的现场总线技术(Modbus-RTU 国际标准协议),方便数据通信,实现配料秤数据(如给定流量、实测流量及累计量等)在配料秤控制器与上位机之间的零误差传输。

自动调整配比软件具有以下功能特点:显示料仓、皮带机等设备的运行状况,显示各料仓的料种、设定流量、实际流量、配比及累计量等;历史事件记录和故障记录功能,可以查看以前的配方记录和故障记录;配方下载功能;可以查看配料历史曲线;班报、日报、月报、年报表的查询和打印功能;在集中控制下可对各配料秤进行启停控制;联锁自动配料功能;断料停机功能。

4 自动实时配料系统的应用

内蒙古黄陶勒盖煤炭有限责任公司采用的是φ3200/3800 型航天粉煤气化炉, 原料煤为巴彦高勒煤矿所生产的煤种,该煤种具有“三低”的特点,即灰分低、灰熔点低和气化反应活性低。 自开车以来在较长的一段时间内现场气化性能不佳,主要表现为:气泡蒸汽产量高,气化炉盘管水气密度低,气化炉挂渣效果差;合成气中CH4含量偏高,表明气化炉温度偏低;粗细渣残碳高(粗渣残碳平均34.18%, 细渣残碳平均65.42%);气化炉炉壁测温点超温且频繁波动,导致操作难度增加,气化炉温度无法提高。

为解决以上问题,提出气化燃料煤添加煤矸石的方案,并于2017 年10 月开始实施。 添加煤矸石后CH4含量、气泡蒸汽产量、气化炉盘管水气密度和气化炉炉壁温度有较为明显的改善,气化炉运行工况有所好转, 粗渣残碳比之前降低5.060%,细渣残碳降低2.882%。 但由于煤矸石添加量较小, 现场添加煤矸石设备简陋且无法计量,导致煤矸石添加量一直不稳定,气化炉盘管水气密度和炉温仍存在经常波动的现象。

为彻底解决煤矸石添加量不稳定的问题,该公司于2020 年6 月8 日采纳了笔者所设计的自动实时配料系统方案。 通过调试运行发现,煤矸石添加量稳定,气化炉炉温和盘管水气密度明显好转,且CH4含量与粗细渣残碳明显降低,改造后截止到目前的数据与2019 年平均值相比,CH4含量平均值降低63.36ppm(1ppm=10-6),粗渣残碳平均值降低5.05%, 细渣残碳平均值降低2.42%,气化炉运行工况稳定。

5 结束语

原料煤与煤矸石自动实时配料系统采用当前运用广泛、技术成熟的先进PID 控制和数字传输技术, 有效解决了以往配料系统存在的误差大、动态特征不理想的问题,提高了系统控制的准确性和可靠性。 笔者设计的自动实时配料系统成本低、精准度高,可代替陈旧的配料工艺设备,能够极大地降低人员的劳动强度,提高生产效率和产品质量,为企业带来可观的经济效益。