涡轮增压器进/排气蜗壳结构优化与性能分析

张立楠,李宏磊,岳国强,张路阳,郑 群

(1.沈阳发动机研究所,沈阳 110015;2.哈尔滨工程大学,哈尔滨 150001)

0 概述

随着船用涡轮增压器的不断发展,涡轮部件朝着大膨胀比、跨音速涡轮的方向发展,与其匹配的进/排气蜗壳和其相互间的作用也逐步受到关注[1]。尽管相比于涡轮,进/排气蜗壳不会直接影响涡轮增压器的性能,但其结构会间接影响涡轮的运行状态,从而对整体性能造成影响[2-3]。减小进/排气蜗壳内部的流动损失,优化进/排气蜗壳与涡轮间的流动,是提高涡轮性能的重要手段[4]。

文献[5]中针对进气蜗壳进行改进,使等熵效率提高2.36%。文献[6]中采用蜂窝整流罩来改善进气蜗壳流动,使各项参数均优于传统方案。文献[7]中分析了两种几何形状的蜗壳在3种工况下的内部流场,表明相比于蜗壳截面形状,整流罩设计与其周向变化对于其性能影响更为明显。文献[8]中基于三维N-S方程对轴向对称和非对称蜗壳内气体流动进行数值模拟分析,结果表明在出口气流流速等特征上对称与非对称蜗壳基本一致,非对称蜗壳在出口气流周向均匀性方面要明显好于对称蜗壳。

而在排气蜗壳方面,文献[9-10]中对蜗壳内部的分离与涡流进行了分类。排气蜗壳处于轴向进气的状态时,其内部在环形扩压器部分形成的漩涡随着蜗壳内部气流的流向逐步向蜗壳内稳压段发展并相遇,由于排气蜗壳为对称结构,其内部漩涡关于蜗壳子午面对称,即在蜗壳稳压段部分存在一个旋向相反的涡对。文献[11-12]中研究发现,在排气蜗壳入口处的总压分布对环型扩压器内部的流动结构与涡流的形成有显著影响。文献[13]中对烟斗式、蜗壳式、箱型式3种排气蜗壳进行性能研究,重点分析改变几何参数时蜗壳内部总压损失及蜗壳出口位置气流速度均匀性的改变。文献[14]中研究发现强度较大的涡流都产生于排气蜗壳的上半部分,基于此设计了一种内部加导流叶片的排气蜗壳,可有效降低内部的涡流强度。文献[15]中对扩压器的几何参数进行了研究并对比分析了两种不同轴向长度的扩压器性能,结果发现较大的轴向长度使内廓角在轴向上变化较为平缓,促使气流在轴向膨胀也较为平缓,从而降低了轴向的逆向压力梯度,使得具有较大轴向长度的扩压器有更高的静压恢复系数。

综上所述,涡轮增压器进/排气蜗壳的损失将直接影响涡轮的气动性能,进/排气蜗壳的优化对增压器性能的提升有重要影响。而今对于涡轮增压器进气蜗壳的研究主要集中在壳体及整流罩结构优化,排气蜗壳则对内部流动机理进行探究,并对环形扩压器部分进行结构优化,然而进/排气蜗壳是涡轮的配套部件,对其进行单独三维CFD模拟并不能体现其真实流场。因此本文中针对某型涡轮增压器展开研究,以其内部流动机理为基础,探究进/排气蜗壳的优化方案,并对涡轮级进行整体数值计算,探究涡轮与进/排气蜗壳的相互作用机理,以期提高涡轮增压器的整机效率,为涡轮增压器的工程应用提供一定参考。

1 计算模型与方法

1.1 研究对象

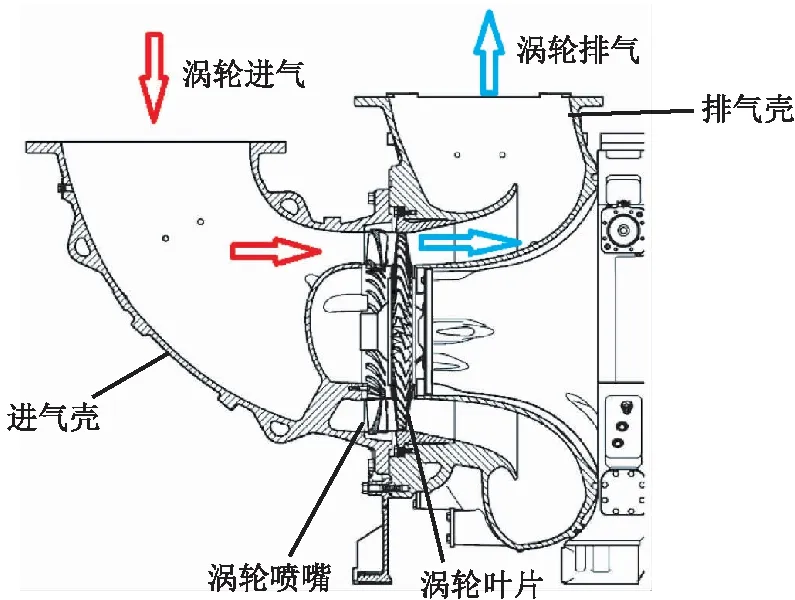

涡轮增压器分为机械增压器与废气涡轮增压器,以废气涡轮增压器中的涡轮部件及与其配套的进/排气蜗壳为研究对象,涡轮增压器的整体结构如图1所示,主要结构参数如表1所示。

图1 涡轮增压器模型

表1 蜗壳主要参数

进气蜗壳和排气蜗壳的几何模型如图2和图3所示。为便于描述,图2和图3中的参数均采用无量纲参数,具体数值如表2所示。相对长度LRx、相对高度HRx、相对宽度BRx、进气蜗壳相对进口直径DRin、进气蜗壳相对出口直径DRout、排气蜗壳相对进口直径DR分别表示如下:

表2 进/排气蜗壳参数

图2 进气蜗壳模型与参数

图3 排气蜗壳模型与参数

LRx=Lx/Din1

(1)

HRx=Hx/Din1

(2)

BRx=Bx/Din1

(3)

DRin=Din1/Din1

(4)

DRout=(Dout1-d1)/Din1

(5)

DR=(Din2-d2)/Din1

(6)

式中,下标x取1和2,x取1时表示进气蜗壳参数,x取2时表示排气蜗壳参数;Lx为进/排气蜗壳的长度;Hx为进/排气蜗壳的高度;Bx为进/排气蜗壳的宽度;Din1为进气蜗壳进口直径;Dout1为进气蜗壳出口外径;d1为进气蜗壳出口内径;Din2为排气蜗壳进口外径;d2为排气壳进口内径。

涡轮级以某型船用涡轮增压器中涡轮部件叶型为原型。

1.2 计算网格与边界条件

分别对进气蜗壳、排气蜗壳及进/排气蜗壳和涡轮组合进行三维CFD模拟。

进气蜗壳网格如图4(a)所示,分为稳压段、整流罩、过渡段三部分;图4(b)则为排气蜗壳网格,也分为稳压段、环形扩压器、过渡段三段;图4(c)为涡轮级网格;图4(d)为进/排气蜗壳与涡轮的组合网格。

图4 模型网格图

进/排气蜗壳及整机的边界条件如表3所示。

表3 边界条件

1.3 数值模拟验证

为保证计算网格的无关性,进行网格敏感性验证,如图5所示。从图中可以看出进气蜗壳、排气蜗壳与涡轮级的网格数分别在220万个、420万个与300万个时其质量流量与总-静效率基本处于水平,因此进气蜗壳、排气蜗壳与涡轮级的网格数分别取220万个、420万个与300万个。

图5 进气蜗壳、排气蜗壳及涡轮级网格无关性验证

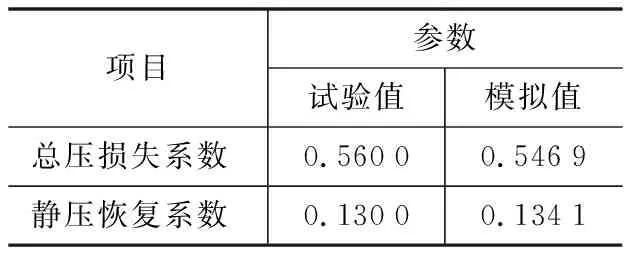

为验证数值模拟的可靠性与准确度,以文献[16]中的VTR400改型Ⅱ排气蜗壳为研究对象,将本文中的数值模拟计算方法与试验结果进行对比,其总压损失系数及静压恢复系数的对比如表4所示。

由表4可知,试验结果与数值模拟结果基本吻合,总压损失系数误差为2.34%,静压恢复系数为3.15%。由此可以说明本文中的数值模拟方法是可靠的。

表4 排气蜗壳参数试验值与数值模拟结果比较

2 进/排气蜗壳优化方案

2.1 进气蜗壳优化

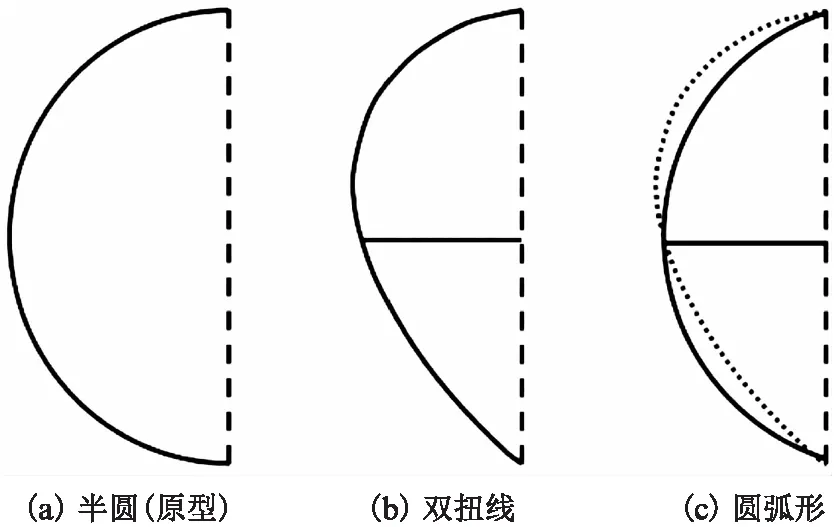

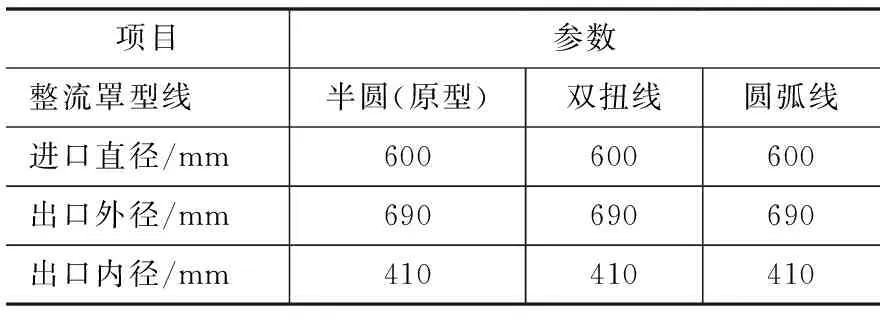

进气蜗壳优化主要集中在整流罩部分,主要是为减少进气蜗壳内部的总压损失,并在此基础上提高进气蜗壳出口的均匀系数,为涡轮提供更为均匀的来流。在此对进气蜗壳提出两种优化方案,如图6所示。具体是将整流罩型线由半圆改为双扭线,然后在双扭线的基础上,以中心高度为半径采用圆弧线,各方案参数如表5所示。

图6 整流罩型线

表5 进气蜗壳优化方案

2.2 排气蜗壳优化

排气蜗壳的优化主要集中在环形扩压器部分,其中内廓角、外廓角、扩压比与最大轴向长度均会影响排气蜗壳的性能。由于项目尺寸要求,该排气蜗壳的最大轴向长度固定,这种情况下只能对其内廓角、外廓角与扩压比进行改动。而本文中采用的排气蜗壳气体产生的流动分离主要发生在外廓线部分,因此对其外廓角进行改动。不均匀改动排气蜗壳的外廓角,从而改变其环形扩压器的扩压比,将扩压器下半部分外廓角减小1.5°,上部减小0.9°,中间部分则根据上下改动进行扫掠得出。改动如图7所示,具体参数如表6所示。

图7 外廓线优化示意图

表6 排气蜗壳优化方案

2.3 评价指标

进气蜗壳的评价指标采用总压损失系数与出口均匀系数,排气蜗壳采用总压损失系数与静压恢复系数,而对于整机联合模拟则采用总静效率进行评价。总压损失系数ηT-S、静压恢复系数Cpr、均匀系数χ、总静效率Cpl分别如式(7)~式(10)所示。

(7)

(8)

(9)

(10)

3 结果分析

3.1 进气蜗壳流场分析

图8为进气蜗壳子午面的总压系数云图与整流罩的局部流线图。从图中可以看出,原型中整流罩下部有明显的低压区,而在双扭线与圆弧线整流罩下部区域流动有明显改善,消除了低压区的存在,除整流罩附近的损失外,其压力损失主要由蜗壳稳压段与出口过渡段部分的壁面沿程损失组成。

图8 进气蜗壳子午面总压系数云图与局部流线图

图8整流罩下部流线图中可以看出整流罩附近的流动。气流击打整流罩的位置都在一点,原型气流分离后向下流动了较长的距离,造成了较大的压力损失;而两种优化方案在下部的流动都较为平缓,但双扭线方案中气流在下部流出蜗壳时产生了较大的转折,会对蜗壳出口的均匀系数造成较大的影响,圆弧线则流动良好。

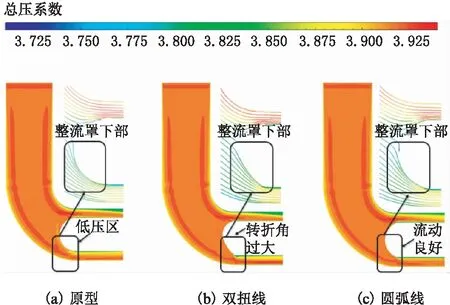

图9为进气蜗壳出口的总压系数云图。从图中可以看出,与原型相比,双扭线在出口下半部分出现了明显的高压区域,而圆弧线则相比于其他两种更为均匀。下面定量地对原型及两种优化方案进行说明。

图9 出口总压系数云图

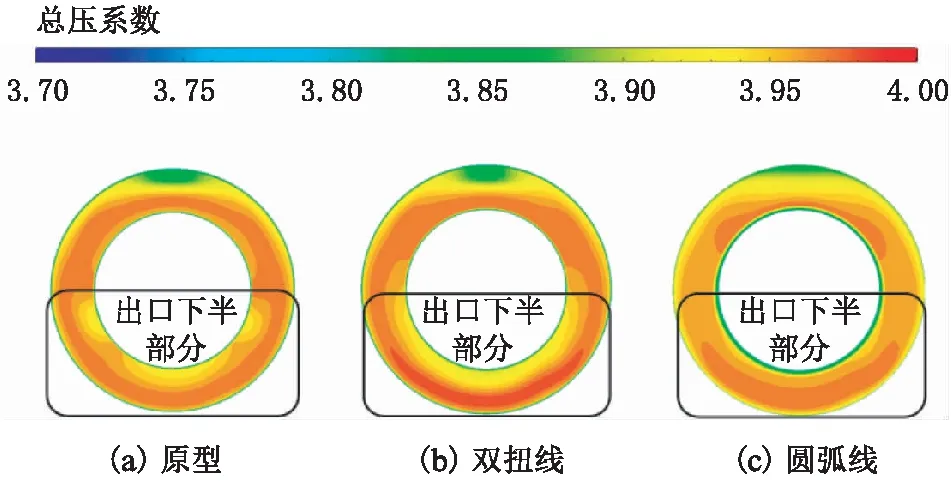

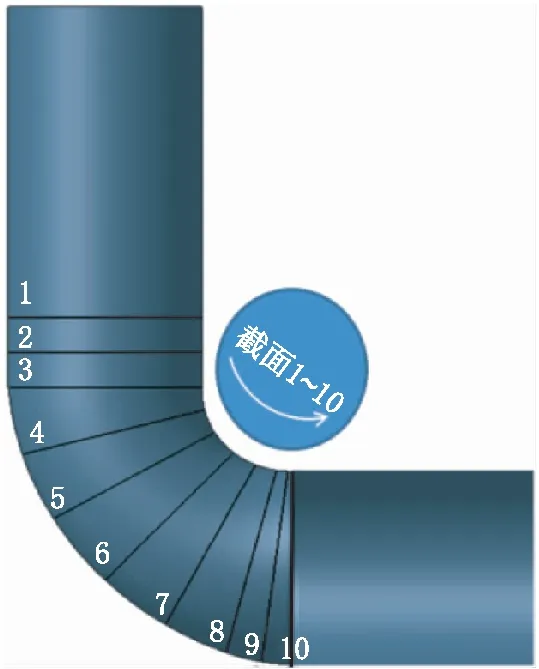

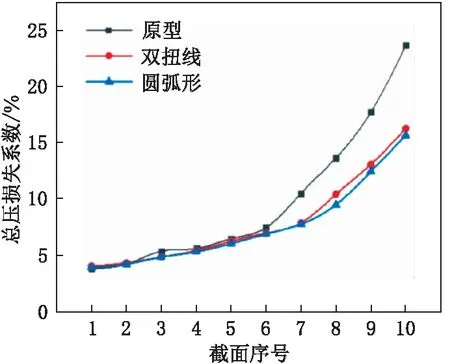

为更好地对进气蜗壳分析,将进气蜗壳分成10个截面,其中截面2为进气蜗壳外壳型线由直线转为圆弧线的过渡截面,截面10为去掉过渡段的出口截面,截面2至截面10为等角度划分,如图10所示。进气蜗壳总压损失系数随截面位置变化的曲线,如图11所示。从图中可以看出,两种方案均可很好地降低蜗壳内部的总压损失。其中在出口截面10处,双扭线方案的总压损失系数较原型降低了7%左右,圆弧线方案降低了8%左右。

图10 进气蜗壳截面图

图11 总压损失系数随截面变化曲线图

对比蜗壳出口的均匀系数与蜗壳出口总压系数,如表7所示。蜗壳出口总压系数对涡轮性能也会产生影响,出口总压系数更高则可以为涡轮提供品质更高的进口来流。

表7 进气蜗壳参数对比

从表7中可以看出,双扭线方案的均匀系数较原型有所降低,而圆弧线方案则有所提升,并且出口总压系数也是圆弧线方案较高。

综上所述,不论是总压损失系数、均匀系数和出口总压系数,圆弧线均比原型和双扭线两种方案更好,并且在结构方面圆弧线也较为简单,因此在后续整机数值模拟计算中,进气蜗壳采用圆弧线进气蜗壳。

3.2 排气蜗壳流场分析

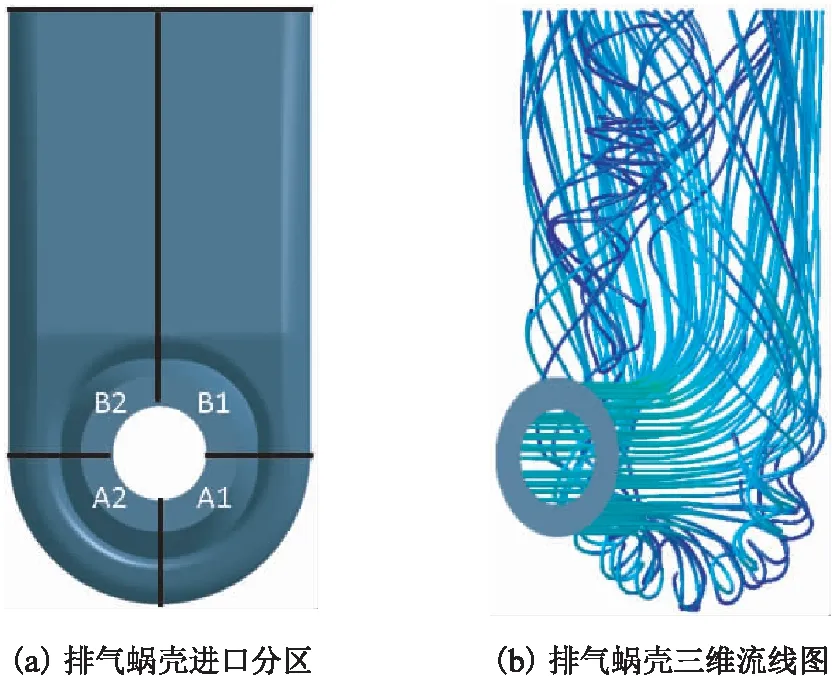

为便于后续描述与展示其内部三维流动,将排气蜗壳进口分为4个区域,分别为A1、A2、B1、B2,并展示了排气蜗壳内部的三维流线图,如图12所示。从图中可以看出,蜗壳内部流动较为复杂。

图12 排气蜗壳进口分区和排气蜗壳三维流线图

图13展示了4个进口区域的流线。从图中可以看出,远离排气蜗壳出口的A1与A2区域,气流在排气蜗壳环形扩压器中与蜗壳下半部分壁面的作用形成强烈的旋流,并向上游发展流向蜗壳出口,且有少部分气流在蜗壳下部互相掺混干扰。其中在A1与A2区域中可以明显地观测到红色流线,此部分流线为蜗壳漩涡运动的涡核。靠近出口的B1与B2区域内,远离子午面的气流经扩压器直接进入蜗壳,并与上半部分左右壁面接触形成旋流,且此部分气流还会受A1与A2区域气流带来的干扰。B1与B2区域中,靠近子午面的区域气流并未与壁面发生接触,经蜗壳直接向出口排出,可以在流线图中观测到这部分气流并未产生漩涡运动。从图中还可看出两侧气流基本上按照相似的曲线在排气蜗壳流动并汇聚,在出口形成大致轴对称的漩涡结构。与原型相比,优化后两侧漩涡大致沿着蜗壳子午面对称,并且流线较原型更为规律。

图13 不同分区速度流线图

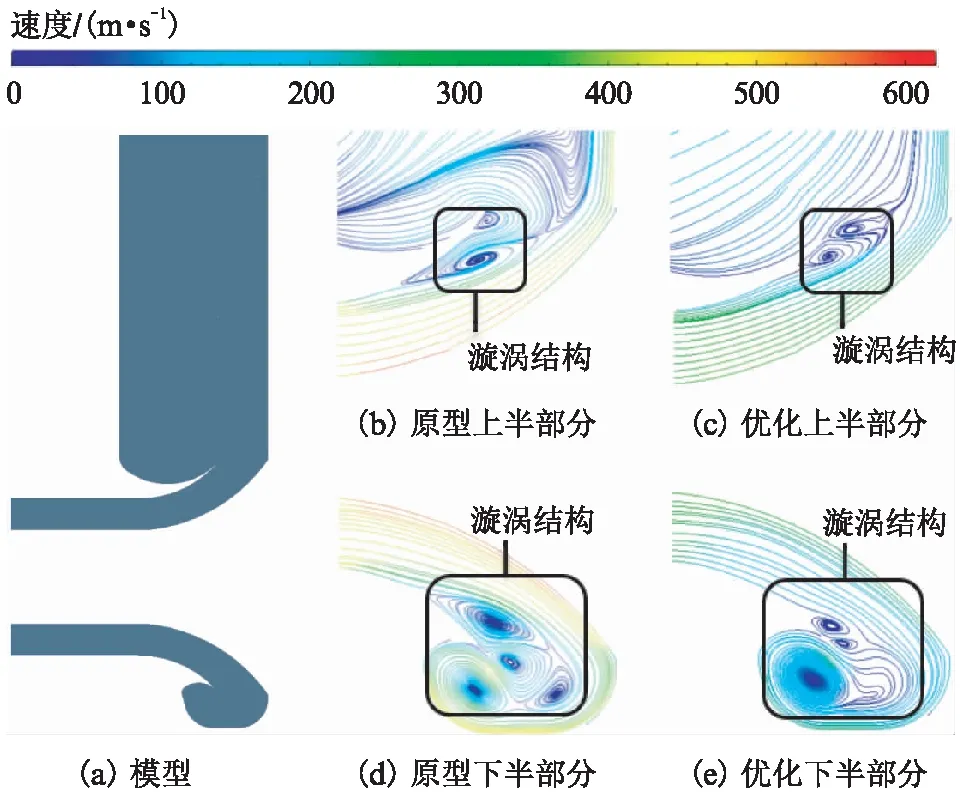

图14为排气蜗壳子午面环形扩压器部分局部流线图。从图中可以看出,在原型蜗壳中环形扩压器上下两部分都出现漩涡结构,尤其是蜗壳底部形成了大量的漩涡结构,而优化后漩涡逐步变小,并由原型产生4个涡系结构变为了3个,扩压器外廓线部分的漩涡运动明显削弱,环形扩压器上半部分的漩涡结构也明显削弱,由此可以说明优化方案是有效的。

图14 子午面局部速度流线图

为详细展示蜗壳上半部分流动情况,对蜗壳进行了截面处理,图15展示了3个截面的流线图。从图中可以看出,与原型不同,优化后排气蜗壳内流动是以子午面对称的涡对形式向蜗壳出口处发展的。原型截面3处涡还并没有完全形成,而截面2与截面1漩涡逐渐呈现从形成到稳定的过程。涡的产生和气流间的相互掺混为排气蜗壳带来了较大的流动损失。与原型不同的是,优化后在截面2处涡对已经基本成型,并且涡对基本相对于蜗壳的子午面对称,由此说明优化后的蜗壳内部气流间相互掺混的程度比原型低。

图15 蜗壳截面流线图

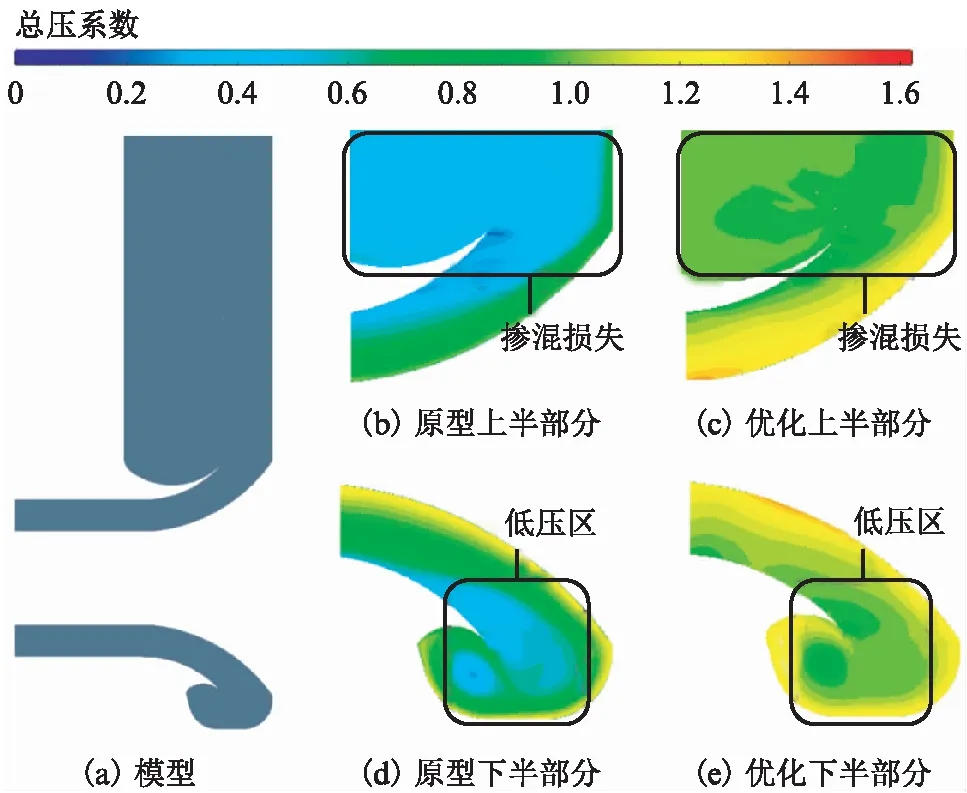

图16为排气蜗壳子午面的局部总压系数云图。从图中可以看出,与原型相比,优化方案子午面总压系数云图中低压区明显减少,特别是蜗壳上半部分,说明优化对于气流在蜗壳上半部分产生的相互掺混具有明显的抑制作用,而在蜗壳下半部分,由于漩涡运动的削弱,消除了低压区的产生。

图16 排气蜗壳截面总压系数云图

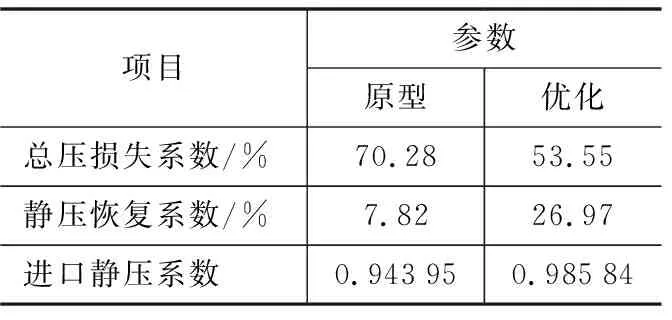

表8展示了排气蜗壳总压损失系数、静压恢复系数与进口静压系数。从表中可以看出优化方案的各性能参数均要优于原型,其中总压损失系数降低了约17%,静压恢复系数提高了约19%。蜗壳进口静压的大小将决定涡轮做功能力的强弱,进口静压越小,涡轮做功能力越强[17],优化的进口静压系数比原型小约0.041 89。

表8 排气蜗壳参数对比

综上所述,对排气蜗壳环型扩压器外廓线进行不均匀改动对蜗壳气动性能的提升非常有效,且对上游涡轮的工作情况产生影响。

3.3 整体流场分析

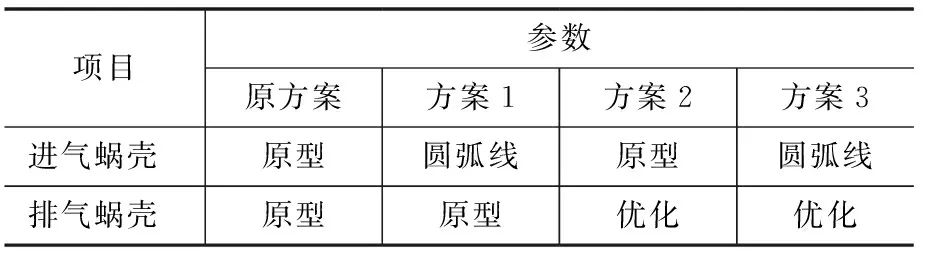

根据前文所述,选取圆弧型进气蜗壳、不均匀优化排气蜗壳和涡轮组合并与原型进行对比。为了便于后续描述,定义4个方案分别为原方案、方案1、方案2与方案3,如表9所示。

表9 不同方案对比

在此对不同方案内部流场进行分析比较。由于原方案与方案2采用原型进气蜗壳,方案1与方案3采用圆弧型进气蜗壳,在此仅对原方案与方案1进气蜗壳出口总压系数云图进行对比,如图17所示。从图中可以看出,与原型蜗壳相比,圆弧型蜗壳在出口面上部出现局部高压区,而出口面中下部的总压分布更为均匀,从而可以为涡轮提供更为均匀的进口条件,故使方案1中涡轮的气动性能较原方案有所提升。

图17 不同方案进气蜗壳出口总压系数云图

由于原方案与方案1采用原型排气蜗壳,方案2与方案3采用优化排气蜗壳,在此仅对原方案与方案2排气蜗壳进口静压系数云图进行对比,如图18所示。从图中可以看出,相较于原型,优化方案在中下部可以为动叶出口提供更为均匀、更低的出口背压,从而使涡轮具有更强的做功能力。

图18 不同方案排气蜗壳进口静压系数云图

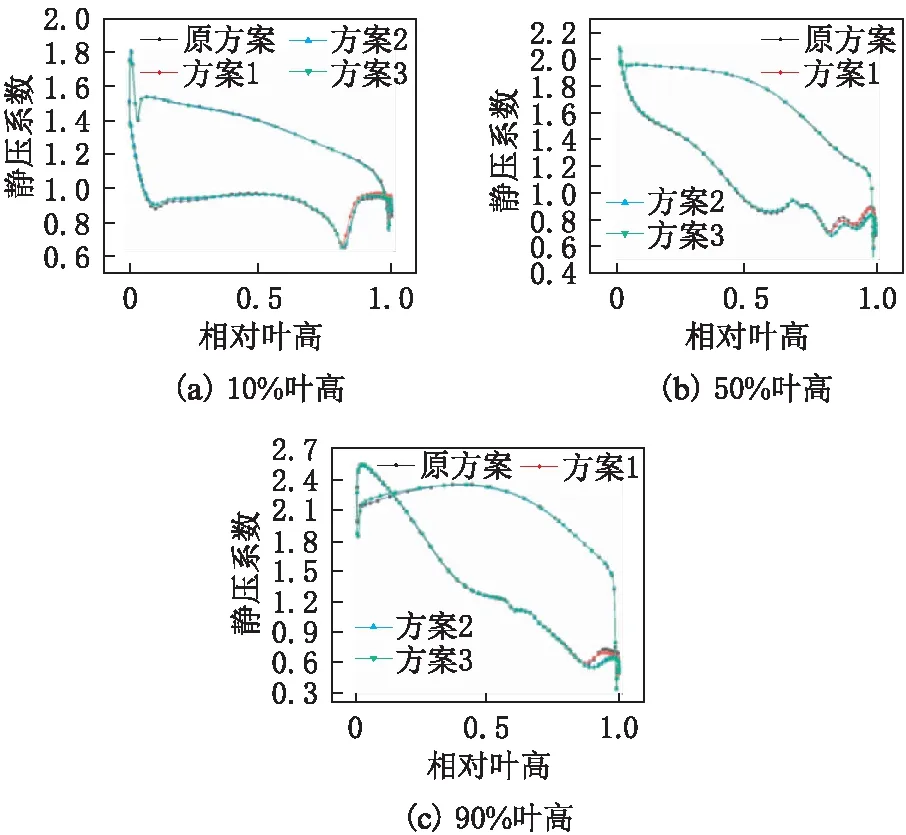

图19分别给出了不同方案下10%、50%、90%叶高的相对马赫数云图。从图中可以看出,进气蜗壳对涡轮叶片在10%叶高的相对马赫数影响比较大,而在50%与90%叶高其相对马赫数并没有发生明显改变,圆弧型进气蜗壳在10%叶高时其进口马赫数较原型有明显提高,这可以改善涡轮10%的流动情况。原方案与方案2中排气蜗壳对于涡轮马赫数的影响主要发生在90%叶高,10%与50%叶高并没有明显变化,而90%叶高动叶出口马赫数在局部区域上较原型有所提高。

图19 不同方案涡轮不同叶高马赫数云图

分析不同方案涡轮马赫数后,对不同方案涡轮叶片进行定量分析。进气蜗壳对涡轮的影响主要发生在静叶前缘,气流在进气蜗壳内流动后,到达涡轮静叶时气流与轴向发生了一定角度的偏离,从而对涡轮性能造成一定影响。图20展示了原方案与方案1中涡轮在10%、50%、90%叶高的表面静压载荷分布,因为方案2与方案3其静叶表面静压分布分别和原方案与方案1相同,故仅对原方案与方案1进行展示,以方便对比。从图中可以看出,在静叶10%、50%、90%叶高,其截面静压系数分布在轴向相对弦长0.2处到静叶尾缘分布基本一致,进气蜗壳对于涡轮产生的影响主要发生在涡轮10%叶高静叶前缘处,与原型相比,优化的负攻角更大。而在50%与90%叶高处,其载荷分布基本没有变化。

图20 静叶的表面静压分布

相较于静叶,动叶受上游静叶与下游排气蜗壳的双重影响,4种不同方案的动叶表面静压分布均会不同。排气蜗壳对涡轮的影响主要发生在动叶尾缘,气流从涡轮流入排气蜗壳,进一步膨胀回收其余速动能,这种改变反过来会影响涡轮出口处的压力分布,从而影响整个涡轮的气动性能。

图21展示了不同方案的动叶表面静压分布。从图中可以看出,动叶10%、50%、90%叶高其静压系数在动叶前缘到轴向相对弦长0.8处分布基本一致,并且在10%与50%叶高动叶进口处均会产生一个压升区域,这是静叶尾缘激波造成的影响。而在90%叶高前缘处会产生较大的负攻角,这是由于气流经静叶尾缘流出时气流偏转角过大。排气蜗壳对动叶的影响主要发生在动叶尾缘部分,并且在10%叶高处排气蜗壳对动叶尾缘处的静压分布影响并不大,而在50%与90%叶高处可以明显发现,方案2与方案3尾缘的静压低于其他方案,这是由于排气蜗壳在动叶出口处提供了更低的背压,从而使涡轮产生更大的做功能力。

图21 4个方案动叶的表面静压分布

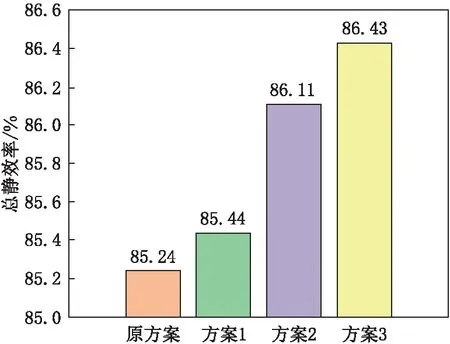

图22为4个不同方案的总静效率柱状图。从图中可以看出,原方案处于最低点,其总静效率值为85.24%;方案1中其总静效率达到85.44%,较原方案提高了0.20%;方案2中总静效率达到86.11%,较原方案提高了0.87%,而在方案3中其总静效率为86.43%,较原方案提高1.19%。

图22 不同方案的总静效率柱状图

为更进一步描述进/排气蜗壳对涡轮部件性能的提升,列出了不同方案下涡轮进口总压系数与出口静压系数,如表10所示。原方案与方案2使用原型进气蜗壳,方案1与方案3使用圆弧型进气蜗壳。由表10可知,采用圆弧型进气蜗壳后总压系数提高了0.018 8,进口总压的提升可以有效提高涡轮性能。同时涡轮出口静压越低,气流在涡轮中膨胀做功的能力就越强,其中方案1与方案2中采用同样的进气蜗壳和不同的排气蜗壳,从表中可以看出,方案2的出口静压系数较方案1降低 0.029 6,而方案3中进/排气蜗壳均采用优化方案,其出口静压系数得到进一步的降低。由此可见,对于进/排气蜗壳的优化不仅使自身的气动性能有所提高,还能反过来作用于涡轮,使涡轮的气动性能随之提升。

表10 不同方案涡轮进出口参数对比

4 结论

(1)双扭线与圆弧线优化均能降低蜗壳内的总压损失。与原型相比,双扭线方案的总压损失系数降低了7%左右,圆弧线降低了8%左右。与双扭线方案相比,圆弧线方案可以使蜗壳出口具有更好的均匀系数,为涡轮提供更均匀的来流条件,并且圆弧型在提供更高的出口总压的同时,结构也更为简单。

(2)对环形扩压器进行不均匀优化,即按不同数值改变其扩压比,可以有效减弱蜗壳内部漩涡运动,尤其是环形扩压器下半段。相较于原型,优化后总压损失系数降低了约17%,静压恢复系数提高了约19%,进口静压系数比原型小约0.041 89,提高了涡轮的做功能力。

(3)进气蜗壳主要对涡轮级静叶10%叶高与来流攻角产生影响,排气蜗壳主要对涡轮动叶尾缘静压载荷分布产生影响。与原型进/排气蜗壳对比,仅更换进气蜗壳可以使总静效率提高0.20%;而仅更换排气蜗壳可使总静效率提高0.87%;进/排气蜗壳都更换后可使总静效率提高1.19%。