激光增材制造铁基合金组织性能控制研究进展

王家明,赵彦华,2,*,路来骁,2,王茜,田文浩

(1.山东建筑大学 机电工程学院,山东 济南 250101;2.山东省工业技术研究院增材制造协同创新中心,山东 济南 250101;3.山东建筑大学 热能工程学院,山东 济南 250101)

0 引言

增材制造(Additive Manufacturing,AM)是当前先进制造热点技术之一[1-2],具有广阔的应用前景[3]。与传统减材加工不同,增材制造是通过逐层沉积实现的增量制造。增材制造技术常以合金粉末或丝材作为原料,在不同的能量源作用下熔化堆积成形为复杂形状的构件。因此,增材制造技术为制备传统制造工艺难以加工的复杂形状的构件提供了一个崭新的思路[4]。

金属材料增材制造按其采用的能量源可分为激光、电子束、电弧等增材制造技术[5-8]。激光增材制造(Laser Additive Manufacturing,LAM)技术又称为激光快速成形技术、激光3D打印技术,主要包括激光熔化沉积(Laser Melting Deposition,LMD)技术、激光熔覆(Laser Cladding,LC)技术、选择性激光熔化(Selective Laser Melting,SLM)技术、直接激光沉积(Direct Laser Deposited,DLD)技术等,其加工过程是基于计算机辅助设计(Computer Aided Design,CAD)数字模型将构件模型的数据分层,再进行激光加工,逐层沉积生成三维实体。激光增材制造技术涵盖了多种激光、数字、制造技术以及新材料和加工工艺,与传统冶金、减材制造等技术相比,具有周期短、高灵活性、无模具、不受工件结构和材料的限制等优点[9-10],已广泛应用于航空航天、医疗、汽车、电子、军事等领域[11-14]。

铁基合金作为当今工程技术中应用广泛、综合性能良好的材料,因其原料价格较为低廉且硬度较高,增材制造后可以与基材形成良好的冶金结合,并具有良好的韧性和耐磨性能,受到了学者们的广泛关注[15-16]。但近几年来,随着创新、绿色等需求逐渐增多,对于激光增材制造铁基合金构件的成形质量、性能及环保等方面提出了更高的要求。受成形构件中存在着残余应力、孔隙、裂纹等缺陷的影响,铁基合金激光增材制造技术难以大规模的推广应用,限制了其发展速度。

文章综述了激光增材制造铁基合金成形工艺的选择,分析了激光增材制造铁基合金构件的组织特征,总结了改善其组织性能的方法,指出了激光增材制造铁基合金的发展趋势及其面临的挑战。

1 工艺选择

工艺参数在激光增材制造铁基合金中起着至关重要的作用,激光增材制造所涉及的工艺参数有很多,主要包括激光功率、扫描速度、光斑直径、保护气体等[17],这些参数不仅影响构件尺寸和致密度,还会影响内部的组织结构及其性能,故选择合适的工艺参数以获得最佳结构和性能的构件显得尤为重要[5]。

1.1 激光能量密度的影响

迄今为止,在评判激光增材制造技术成形效果方面还没有一个统一的标准,国内外研究人员将能量密度用于表征增材制造中各个工艺参数的关系,虽然大家对于能量密度定义不同,但可以根据其研究目的、条件、内容等进行调整以适应不同因素的场合。

能量密度E1可由式(1)表示为

式中P为激光功率,W;v为扫描速度,mm/s。

当能量密度以式(1)定义时,主要考虑的是激光功率和扫描速度对激光增材制造铁基合金组织性能的影响。郭跃东[18]以Fe42.87Cr15.98Mo16.33C15.94B8.88合金粉末为原材料,研究不同工艺参数对直接激光沉积制备铁基合金构件组织性能的影响。铁基合金微观组织形貌图如图1所示[18]。从图1(a)~(c)中可以看到熔覆区主要为细小胞状晶、少量花瓣晶和等轴晶,热影响区主要为白色带状晶。其形成原因是熔覆区冷却后未能再次加热,受热时间短,再加上其冷却速率快,导致晶粒没有足够的生长时间,故只能形成少量细小花瓣晶与等轴晶;而由于热影响区能够再次被激光加热熔化,此时冷却速度降低,结晶速度加快,形成白色带状晶。在保持激光功率为800 W条件下,随着扫描速度增加,能量密度减少,试样的硬度降低,但当激光功率为1 000 W时,试样的硬度反而提高,且在800 W时制备铁基合金试样硬度明显高于在1 000 W制备铁基合金试样硬度,如图2所示[18]。这是因为铁基合金构件组织在800 W激光功率条件下具有更多细小晶粒,存在细晶强化作用,故硬度较高。GU等[19]采用粒度为5~30μm的气雾化铁基合金粉末为原材料,通过选择性激光熔化技术制备铁基合金试样,研究了激光工艺参数对材料致密度的影响,结果表明随着激光功率的增加和扫描速度的降低,能量密度增大,且扫描速度降低使得熔池形貌逐渐清晰,层间分布变均匀,不规则层间孔减少,致密化程度增加。

图1 铁基合金微观组织形貌图

图2 不同工艺参数制备铁基合金试样洛氏硬度图

能量密度E2也可由式(2)表示为

式中d为光斑直径,mm。

能量密度以式(2)定义时加入了光斑直径,且不同激光设备光斑直径不同,导致其输入能量的大小也不同。GUAN等[20]采用了直接激光沉积制造技术制备了12CrNi2Y合金钢,研究了激光能量密度对成形构件致密度的影响,发现固定光斑直径为1.8 mm,增大激光功率以提高激光能量密度时,直接激光沉积制备12CrNi2Y合金钢成形致密度在初始阶段增加,随着能量密度逐渐增加反而呈现出减小的趋势,在采用优化后的能量密度(72.02 J/mm2)时,12CrNi2Y合金钢试样致密度最高为98.95%,这与直接激光沉积过程中液相量对试样凝固过程的连续性的影响有关,低能量密度导致了液相黏度过高,意味着熔池流动性差,导致了一定量的孔隙率;当激光能量密度过大,在熔池中产生明显温度梯度,导致液相表面张力梯度大,在快速凝固过程中容易形成气孔,降低了其致密度。LARIMIAN等[21]研究了激光能量密度对选择性激光熔化制备316L试样致密度的影响,通过固定光斑直径为0.2 mm、激光功率为100 W,改变扫描速度调节能量密度,发现随着扫描速度增加,能量密度减小,试样致密度逐渐降低。这是因为较低的能量密度造成液相黏度降低,导致球化缺陷和试样裂纹的产生,当能量密度为70 J/mm3时,试样致密度达到了97.7%。

综上所述,无论采用哪种激光能量密度计算方式,当激光能量密度增大时,试样致密度普遍有所增加,但要控制在一个合理范围,此范围在选用不同材料时也会有所不同,故仍需大量实验进行研究。

1.2 保护气体的影响

有研究发现在不同的保护气体条件下进行铁基合金构件的激光增材制造也会影响构件的孔隙率。WANG等[22]通过激光增材制造制备了17-4PH不锈钢试样,研究了不同保护气体对试样孔隙率的影响,发现在有Ar条件下制备出的试样孔隙率为0.022%,在空气条件下制备出试样孔隙率则变为0.177%。因此,前者的孔隙率明显低于后者,表明在有保护气体条件下,试样的孔隙率更低。王瑜等[23]研究了在不同的保护气体情况下,直接激光沉积制备的17-4PH试样组织和力学性能。发现在大气条件下制备的17-4PH不锈钢试样无论是抗拉强度还是屈服强度都要比在Ar中制备的试样高,但在氩气中制备的试样孔隙率明显低于在大气条件下所制备的试样的孔隙率。因在激光增材制造过程中无论是铁基合金粉末还是其激光增材制造成形构件都对氧气十分敏感,极易发生化学反应,故为了获得致密度高的构件要严格控制保护气体中氧的含量。

工艺参数的选择对于铁基合金激光增材制造极为重要,成形构件的尺寸、致密度、组织特征和力学性能等都受工艺参数的影响,因此,选择合适的工艺参数对激光增材制造铁基合金组织及性能进行有效的把控,以获得理想构件是今后研究的重点。

2 微观组织特征及主要力学性能

2.1 组织特征

激光增材制造铁基合金构件微观组织是铁基合金粉末受激光作用,在快速熔化、快速凝固的过程中形成的,由于不同区域的温度梯度不同,其过冷度就不同,冷却时沿沉积方向会产生不同的组织特征。丁紫阳等[24]采用27SiMn钢管作实验材料在其表面进行激光熔覆,研究发现该层的微观组织主要由平面晶、胞状晶和树枝晶等组成,且在树枝晶区域存在成分偏析现象。一般来说,在熔覆层与基材结合处的温度梯度G与凝固速度R的比值最大,过冷度最小,凝固时熔覆材料在基材表面主要以平面晶方式外延生长。随着激光熔覆过程进行,热量逐渐传递给基材,G变小,冷却速度降低,而R变大,G/R的比值变小,成分过冷度变大,液固界面稳定性下降,由此形成胞状晶。随着G/R的比值越来越小,成分过冷度越来越大,树枝晶形成;当树枝晶生长靠近激光熔覆层表面时,G变小,再加上熔池对流、表层与空气较强的对流,使得熔覆层表层组织为细小等轴晶。CHANG等[25]研究了Ni-Cr-Si-B-Fe熔覆层组织特征,X射线衍射(X-ray Diffraction,XRD)分析结果发现熔覆层中非晶相和晶相共存且非晶相含量高达41%,其扫描电子显微镜(Scanning Electron Microscop,SEM)图如图3所示[25]。

图3 熔覆层中部和表面区域的横截面SEM图

通过SEM分析表明熔覆层中部和表面主要由共晶组织组成,底部靠近熔覆层—基体界面处存在柱状晶,熔覆层基体主要由非晶相和γ(Fe、Ni)相组成。熔覆层/基材界面附近的横截面SEM图如图4所示[25]。图4(b)显示了具有柱状晶结构的熔覆层与基材结合处附近横截面的SEM图像,由于该区域相对较大的温度梯度,柱状晶容易形成,且由于成分的急剧变化及从结合处上部区域冷却速率的增加限制了柱状晶的生长,最终在图4(a)中共晶起始区过渡线以上区域形成了共晶结构。

图4 熔覆层/基材界面附近的横截面SEM图

张天驰等[26]在45钢基材表面制备了两种不同元素含量Fe-Cr-Ni合金熔覆层,研究其组织特征,结果表明两种Fe-Cr-Ni合金熔覆层的显微组织均存在大量细小的等轴晶及沿熔池壁垂直生长的少量柱状晶和胞状树枝晶。戴晓琴等[27]研究了激光增材制造FeCrSiAlC合金,发现FeCrSiAlC合金主要由α-Fe、Fe3Si与FeAl金属间化合物,以及少量M7C3型碳化合物组成,这主要是由于铁基合金粉末内的Fe、Si、Al元素之间发生复杂的化学反应导致的,且随着扫描速度的增大,FeCrSiAlC合金的晶粒尺寸差异逐渐减小,且晶体形态也出现变化。当扫描速度为360 mm/s时,晶体为大量胞状晶、等轴晶和少量柱状晶;当扫描速度为480 mm/s时,晶体为大量胞状晶、少量柱状晶;当扫描速度为600 mm/s时,晶体为大量细小等轴晶[27]。

TAN等[28]采用18Ni(300)马氏体时效钢粉末(化学成分为Fe-18.2Ni-9Co-5.2Mo-0.8Ti-0.2Cr-0.15Al),通过选择性激光熔化技术制备马氏体时效钢试样,研究了该试样的显微组织与性能。选择性激光熔化技术制备马氏体时效钢试样典型显微组织水平截面如图5~10所示[28]。马氏体时效钢试样水平截面组织主要为0.2~0.6μm的胞状组织,垂直截面则出现了胞状、柱状和针状组织,在实验中还发现当使用67 J/mm3的激光能量密度时制备出了接近完全致密的马氏体时效钢,致密度达到了99.9%。

图5 水平截面组织形貌特征及激光运动轨迹光学显微镜图

图6 水平截面显微组织SEM图

图7 水平截面显微组织局部放大SEM图

图8 垂直截面组织形貌光学显微镜图

图9 垂直截面显微组织SEM图

图10 垂直截面显微组织局部放大SEM图

2.2 力学性能

激光增材制造铁基合金的力学性能一直是人们研究的热点。戴晓琴等[29]制备了304不锈钢试样,分析了其显微组织特征及力学性能。发现激光增材制造制备304不锈钢试样主要由γ-(Fe,C)与马氏体C0.055Fe1.945组成,无明显气孔、裂纹等缺陷,其屈服强度与抗拉强度分别达到了572和720 MPa,见表1[29]。其力学性能优于传统方式制备的304不锈钢,屈服强度与抗拉强度分别约为传统制造的1.24和1.22倍。张鹏[30]研究了选择性激光熔化制备24CrNiMo合金钢试样力学性能,发现在高能量密度(71.02 J/mm3)下,显微硬度出现最大值,为560 HV0.3,且此时试样耐磨性也最优,磨损失重仅为1.57 mg;当试样的致密度逐渐增加时,抗拉强度为1 100~1 150 MPa,屈服强度由365 MPa增长到572 MPa,伸长率由5%增加到6.5%。激光增材制造是快速熔化、快速凝固的过程,在此过程中,会形成马氏体或贝氏体等硬相组织,同时,也可以细化晶粒,起到细晶强化的作用,从而获得致密的组织,体现出优异的力学性能。

表1 激光增材制造304不锈钢力学性能表

CHEN等[31]研究了直接激光沉积制备50Cr6Ni2Y合金钢试样的力学性能,发现当采用工艺参数为激光功率2 000 W、扫描速度5 mm/s、重叠率35%时,能够制备出无裂纹和无气孔缺陷的50Cr6Ni2Y合金钢试样,其平均显微硬度可达到534 HV、极限抗拉强度为1 139 MPa、屈服强度为989 MPa、平均伸长率为2%,如图11所示[31]。这是因为碳化物(Fe、Cr)23C6颗粒可以提高合金硬度及强度,且碳化物越细小,对强度的影响越大。马明明[32]对比了激光熔覆和选择性激光熔化两种激光增材制造技术制备出的316L合金力学性能,结果显示采用选择性激光熔化成形技术制备的316L不锈钢构件的显微硬度与拉伸性能均优于激光熔覆成形构件的显微硬度与拉伸性能,且两种激光增材制造方式制备的316L不锈钢构件的显微硬度与拉伸性能均随着能量密度的增加而减小。GHAYOOR等[33]研究了体能量密度对选择性激光熔化技术制备的304L不锈钢零件的力学性能的影响,发现致密度为99%试样的屈服强度、抗拉强度和显微硬度分别为(540±15)、(660±20)和(254±7)MPa,高于常规制造的304L不锈钢的力学性能,这是因为随着体能量密度增大,试样致密度增加,孔隙率和裂纹等缺陷减少,使得制备试样的力学性能较为优异。

图11 直接激光沉积制备50Cr6Ni2Y合金钢试样显微硬度及应力应变曲线图

综上所述,激光增材制造铁基合金构件显微组织主要由胞状晶、柱状晶和等轴晶构成,因垂直于熔池边界方向温度梯度最大(即过冷度最大),故胞状晶、柱状晶大都分布在基材与熔池结合处;而等轴晶则多分布于增材成形层顶部,这是由于在增材制造过程中,随着层数逐渐增高,热量逐渐累积,温度梯度变小导致的。使用优选的激光增材制造工艺可以获得与传统制造方式相比性能更优的铁基合金构件。

3 组织性能改善

3.1 热处理

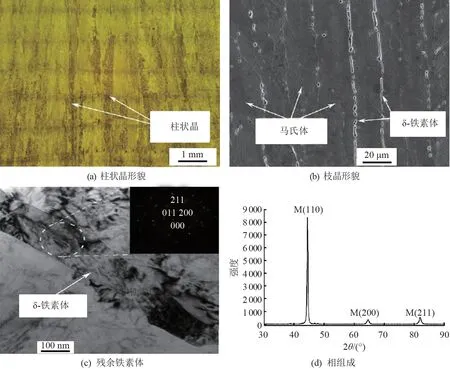

为了获得理想构件的组织性能,通常在增材制造后对沉积态试样做相应的热处理,近年来对于激光增材制造铁基合金热处理已有大量的研究。刘正武等[34]制备了05Cr15Ni5Cu4Nb沉淀硬化不锈钢板件,分析了热处理后3种不同状态的显微组织及力学性能,研究发现沉积态组织主要由柱状晶、胞状枝晶组成,枝晶间存在残余铁素体。经时效热处理后,消除了残余铁素体,产生了大量ε-Cu相和弥散NbC颗粒,如图12、13所示[34]。

图12 沉积态显微组织形貌及组成成分图

图13 固溶+时效处理后05Cr15Ni5Cu4Nb微观形貌图

吴晓瑜等[35]研究了热处理前后激光立体成形制备17-4PH不锈钢试样的组织和力学性能,结合XRD物相分析和金相观察发现沉积态组织主要由板条状马氏体和弥散析出的少量M7C3及NbC型等碳化物组成。沉积态试样经过固溶+时效处理后,不同部位的组织无明显差异,呈紧密、细小、均匀分布,其力学性能见表2[35],如图14所示[35]。热处理后成形件的强度、硬度有小幅度的提高。

图14 激光立体成形17-4PH不锈钢沉积区热处理前后硬度分布图

表2 激光立体成形17-4PH不锈钢沉积区热处理前后试样的拉伸性能表

激光增材制造典型铁基合金构件室温拉伸力学性能见表3。热处理后激光增材制造铁基合金构件的抗拉强度和屈服强度比未进行热处理构件有了明显提高,这主要是由于激光增材制造技术冷却速率极快这一特性,导致强化相没有完全析出,即使构件在此过程中已受到多次热循环作用,沉积态构件力学性能还是较热处理态构件力学性能要低一些。

表3 激光增材制造典型铁基合金构件的室温力学性能表

3.2 颗粒增强金属基复合材料

金属基复合材料(Metal Matrix Composites,MMC)由金属或合金制造,并通过其他材料的颗粒或纤维增强,目的是实现构件高比强度和比刚度,更好的热稳定性和耐磨性,提升构件疲劳强度[38-41]。在铁基合金的MMC中,常见的增强元素包括碳化物(SiC、TiC、WC)、氮化物(TaN、TiN)、硼化物(TiB、TiB2、WB)、金属氧化物(Al2O3)和碳纤维[38,42]。与渗碳体相比,在钢基体中添加第二相碳化物可以提高力学性能。如在马氏体钢基体中加入增强热力学稳定的TiC,提升了构件的刚度、硬度和耐磨性[38]。

董志宏等[43]在制备合金钢构件时发现,在构件内部有大量的孔洞产生,孔洞的形成原因主要是在激光成形过程中熔池内来自粉末中的O与C反应生成的碳的氧化物(COx)。在12CrNi2粉末中增加铬后,因Cr与O结合力大于C与O的结合力,故在熔池中优先与氧结合析出Cr2O3,大大减少了合金钢构件中孔洞的形成。随着Cr含量的增加,合金钢构件的显微硬度也逐渐增加。徐勤官[44]制备了TiCTiB2-MoC-B4C复合陶瓷颗粒增强的铁基合金激光熔覆层,研究加入不同类型、不同含量的增强基对于熔覆层的组织性能的影响,发现TiC、MoC、B4C及TiB2等硬质颗粒同时存在时熔覆层的硬度、耐磨性均有明显增加,构件平均显微硬度达到约1 100 HV0.3。

3.3 辅助工艺

何文渊等[45]采用铁基合金(Fe901)粉末,在层间垂直扫描方式下,对比分析了施加与未施加交变磁场辅助激光增材制造铁基合金试样的微观组织和力学性能。研究发现磁场强度为30~40 mT能够获得成形质量好、无明显裂纹、孔隙率低的试样。施加交变磁场辅助工艺制备的试样显微硬度显著提升,其耐磨性比未施加交变磁场辅助制备试样的高约0.4倍,抗拉强度和屈服强度也都优于未施加交变磁场辅助制备的试样。

CONG等[46]提出了一种新型超声振动辅助工艺制造AISI630不锈钢,以减少或消除由于熔融材料中的非线性作用和超声振动所造成的气孔、裂纹等缺陷,研究发现通过超声振动辅助激光近净成形工艺制备的AISI630不锈钢试样组织晶粒得到细化,降低了试样孔隙率,减少了残余应力,提升了试样拉伸性能和显微硬度。GORUNOV等[47]通过超声振动辅助激光熔覆技术制备了铁基合金熔覆层,发现超声辅助制备的试样极限抗拉强度和可塑性提高了近1.3倍。

目前常用于改善激光增材制备铁基合金构件力学性能的方式包括热处理、颗粒增强金属基复合材料及辅助工艺。在激光增材制备铁基合金构件后,通常会进行热处理(如固溶、时效处理等),经热处理后能消除各向异性、残余应力等,提升了构件的力学性能;通过添加碳化物(如SiC)、氮化物(如TiN)、硼化物(如TiB)和金属氧化物(如Al2O3)等获得颗粒增强金属基复合材料,可有效提升增材制造铁基构件了的刚度、硬度及耐磨性;在制备铁基构件过程中使用辅助工艺(如交变磁场、超声振动等),铁基构件的耐磨性、拉伸性能及显微硬度均得到了显著提升。

4 展望

在激光增材制造过程中涉及大量的工艺参数,如激光功率、扫描速度、粉末特性等,且激光成形构件微观结构及力学性能都取决于其工艺参数之间的相互作用,因此优化工艺参数以制备出几乎无缺陷(孔、裂纹等)且接近最终形状的构件至关重要,且在实验时,也需要新颖有效的统计方法考虑各参数间的相互依赖性。

在激光增材制造过程中构件经历多次热循环作用,会产生残余应力、裂纹等影响构件力学性能的缺陷,故可以适当通过热处理、颗粒增强金属基、辅助工艺对构件组织特征和力学性能进行有效的调控,获得具有理想微观组织及良好力学性能的构件。

目前,激光增材制造铁基合金技术仍不够成熟,在某些方面的研究也不够深入,其潜力有待进一步发掘,仍存在许多制约着铁基合金增材制造发展的关键问题:(1)激光增材制造铁基合金在工艺的选择、优化方面的研究不够深入,制备的构件仍存在一定程度上的缺陷,很难实现完全的致密化、无缺陷,虽然能够通过后续的热处理、颗粒增强金属基复合材料等方法在一定程度上改善构件的组织性能,但目前所采用的热处理方法大多是参考制备传统铸件时所采用的热处理方法,颗粒增强金属基复合材料中的增强颗粒也是沿用传统制造工艺所用,因此针对激光增材制造铁基合金构件专门开发特殊的热处理方法,寻找新型增强基显得尤为重要,同时在激光增材制造铁基合金构件的精度及制备大型零件等方面也需要加强。(2)目前对于激光增材制造技术与电磁辅助、超声辅助工艺相结合的研究较少,在增材制造过程中与成形同步的在线辅助工艺相结合等方面的技术不够成熟,因此进一步开展在激光增材制造成形过程中同步辅助工艺的研究也是一大重点。