双动反向挤压机有效摩擦挤压技术的研究应用

柴 星,侯永超,苏振华,孙 迪,韩 笑

(1. 中国重型机械研究院股份公司,陕西 西安 710032;2.金属挤压与锻造装备技术国家重点实验室,陕西 西安 710032;3.西安航空制动科技有限公司,陕西 兴平 713106)

0 前言

随着各行各业飞速发展和我国综合国力的不断增强,高性能铝合金无缝管等管线材广泛应用于国防、航天、高铁、核电、车辆等领域[1]。铝合金无缝管主要采取热挤压的方式生产,通常使用卧式双动铝挤压机来制造[2~3]。根据挤压方式,卧式双动挤压机分正向挤压和反向挤压两种类型。正向挤压即挤压筒不动,挤压杆沿挤压方向对金属锭坯施加挤压力,使金属锭坯从模具口挤出,此种方式挤压过程简单,非挤压时间较短,但挤压时挤压筒与金属锭坯存在较大的摩擦阻力;反向挤压即挤压筒随着堵头被动沿着挤压方向移动,使金属锭坯从模轴中挤出,此种挤压方式非挤压时间较正向挤压长一些,但挤压时挤压筒与金属锭坯不存在相对运动,因此无摩擦阻力。

在正向挤压过程中,挤压筒与金属锭坯接触面摩擦阻力较大,影响金属锭坯在塑性变形过程中金属流动的均匀性,使得金属制品的表面晶粒较为粗大,形成一层粗晶环,严重影响了金属制品的表面质量和表层力学性能,尤其是应用于军工上的产品成品率不高。然而,在反向挤压过程中,挤压筒与金属锭坯之间无摩擦力,使得生产同规格的金属制品时反向挤压机所需要的挤压力小,且金属锭坯在塑性变形过程中金属流动的均匀性较正向挤压更好一些,金属制品表面形成的粗晶环较正向挤压薄许多,因此生产出的金属制品表面质量和力学性能更好一些,产品的成品率也较正向挤压高。

考虑到节能、提高成品率和金属制品的质量,国内高质量的无缝管材制品多采用卧式双动反向挤压机进行生产。但金属制品表面仍存在粗晶环,且生产效率不高,本文通过对正、反向挤压的技术特点分析,并在反向挤压的基础上研发了一种反向有效摩擦挤压方法,介绍了该工艺的具体内容,最终在60 MN卧式双动反向挤压机上进行实验验证。

1 双动反向有效摩擦挤压新工艺研究

1.1 双动反向有效摩擦挤压新工艺的技术特点

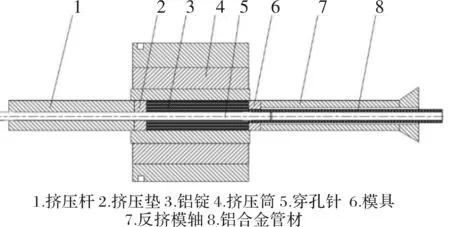

有效摩擦挤压实质上是在反向挤压的基础上给挤压筒施加一个沿挤压方向的外力(反向挤压时,挤压筒是被铝锭传递的摩擦力带动沿挤压方向同时前进),即将挤压筒由被动跟随状态转变成主动引领状态,此时挤压筒和铝锭之间产生的摩擦力从有害力变为有益力,该力有效的提高了挤压时金属沿挤压方向的流动效率,如图1所示。

图1 有效摩擦挤压过程示意图

1.2 双动反向有效摩擦挤压受力分析

在双动反向有效摩擦挤压时,对其挤压过程进行模拟分析,受力情况如图2所示。

图2 有效摩擦挤压过程受力分析

当穿孔针就位后,挤压力开始攀升,铝锭发生塑性镦粗变形后,随着金属流动,在模具和穿孔针之间形成铝环,挤压杆逐渐挤压前进,最终生产出无缝铝管,通过对该过程的分析,建立力学模型[9]

Pe+fc=Pm

式中,Pe为挤压力;fc为有效摩擦力;Pm为模具对铝锭坯的反向作用力。

Pe=βA0σ0lnλ-0.577σ0πDL

fc=0.577σ0πDL

Pm=0.25πσ0(D2-d2)

式中,λ为挤压比;A0为挤压筒与穿孔针之间的环形面积,mm2;σ0为变形抗力,MPa;D为挤压筒直径,mm;L为塑性镦粗变形的锭坯长度,mm;β为修正系数,取β=1.3~1.5,硬合金取下限,软合金取上限;d为模具内径,mm;μ为铝锭坯和穿孔针的热摩擦系数。

1.3 挤压筒和挤压杆同向主动运动控制原理

在双顶杆有效摩擦挤压机主机结构的基础上,根据挤压力和挤压筒受力与挤压行程曲线变化趋势规律,通过挤压筒单独驱动并采用力和速度同时控制的方法,建立挤压筒和挤压杆同向运动并使挤压筒和铝锭坯之间产生运动趋势,从而对铝锭坯产生无级可调的有效摩擦挤压力,使摩擦力得到有效利用,促进金属的流动速度, 实现了有效摩擦挤压工艺工业化生产[11],如图3所示。

图3 有效摩擦挤压装置挤压筒控制技术路线

2 60MN双动反向有效摩擦挤压机主要技术参数及设备

通过本文的研究成果,在60 MN 双动反向挤压机上进行实验验证,并成功将60 MN双动反向挤压机升级成60 MN双动反向有效摩擦挤压机。

2.1 60 MN 卧式双动反向有效摩擦挤压机主要技术参数

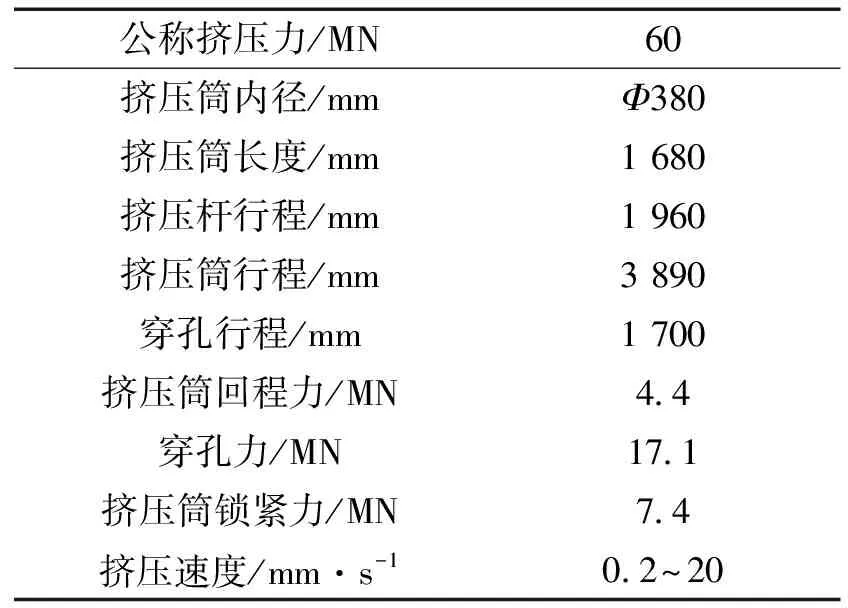

某铝合金厂家的60 MN双动反向有效摩擦挤压机的主要技术参数如表1所示。

表1 主要技术参数

2.2 60 MN 双动反向有效摩擦铝挤压机设备

60 MN双动反向有效摩擦铝挤压生产线如图4所示,其本体主要由主油缸、后梁、移动横梁、挤压筒、拉杆压套和前梁构成。穿孔油缸布置在主油缸主柱塞内部,穿孔针座固定在穿孔活塞杆上另一端,连接穿孔针,穿孔针端部固定连结穿孔“瓶针”头;挤压杆固定在移动横梁上,模轴固定在移动模架上,挤压杆和模轴之间的空间用来进入挤压垫、空心铝锭和模具。

图4 60 MN双动反向有效摩擦挤压机

3 60 MN 双动反向有效摩擦铝挤压机关键技术

3.1 挤压筒与挤压杆独立驱动技术

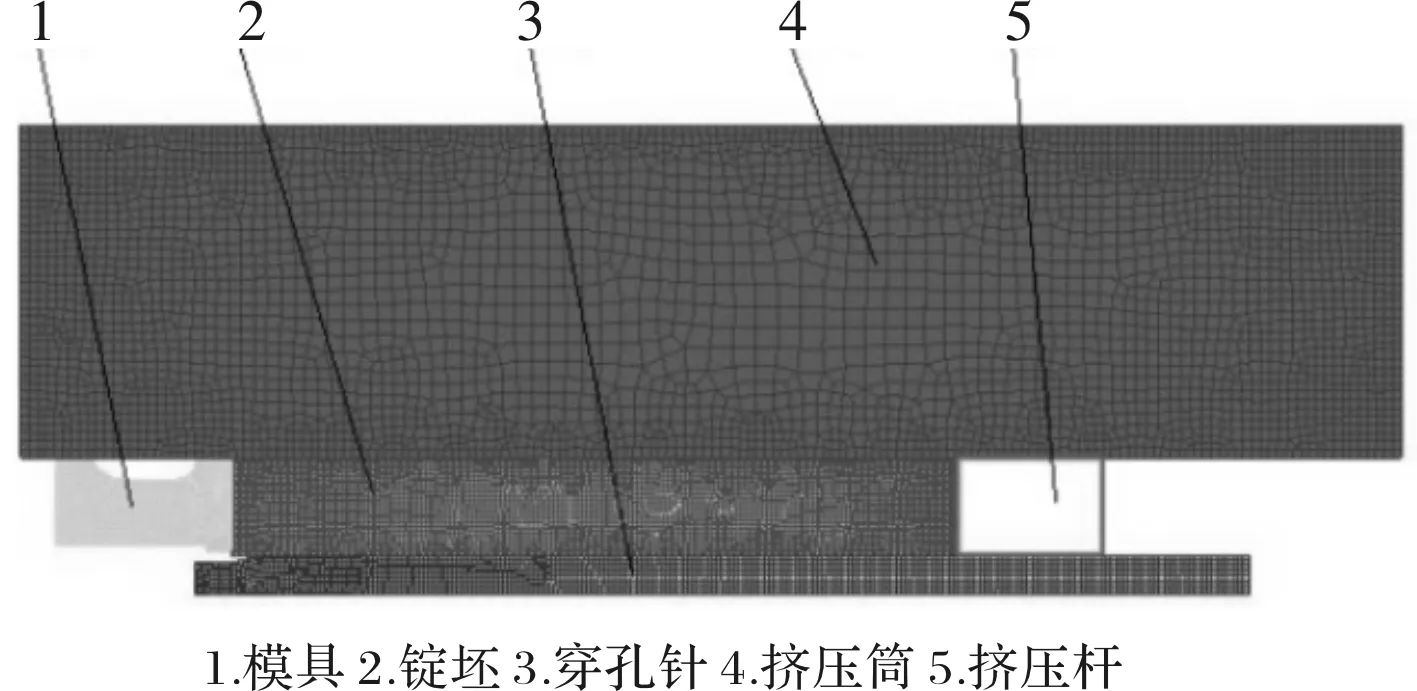

根据60 MN 双动反向有效摩擦挤压机工作过程原理,建立其挤压过程有限元模型如图5所示,挤压杆通过单独的液压系统控制其向锭坯施力,使锭坯开始镦粗,同时产生向模具方向流动的趋势,当锭坯完全镦粗后,锭坯外表面完全与挤压筒贴实,其向挤压方向的流动趋势使其对挤压筒产生摩擦力,于此同时,挤压筒通过单独的液压系统控制其向挤压方向移动,由于锭坯对挤压筒产生的摩擦力阻止挤压筒沿挤压方向移动,此时,锭坯沿挤压方向不仅受到挤压杆对其施加的挤压力,而且受到挤压筒对其施加的摩擦力,这种挤压杆和挤压筒独立驱动技术的应用,使得挤压过程中金属流动速度更有利于金属的塑性变形。挤压制品的表面质量更高,力学性能更好。

图5 双动有效摩擦挤压过程有限元模型网格划分图

建立60 MN有效摩擦挤压分析模型后,对其进行有限元模拟,同时对比反向挤压时同条件下的金属流动速度,结果如图6所示,传统的反向挤压时金属最大流动速度为24.5 mm/s,有效摩擦挤压金属流动速度明显高于反向挤压,最大速度可达38.7 mm/s,金属流动速度最大提高58%。

图6 两种挤压方法下的金属流动速度模拟

3.2 挤压筒与挤压杆同向运动的协同控制技术

分析60 MN 双动反向有效摩擦挤压机的挤压工艺过程,本文提出一种新型控制方法,即挤压筒与挤压杆同向运动的协同控制技术。在挤压过程中,挤压筒与挤压杆分别独立驱动,但又必须保证其移动速度一致,不允许出现差动现象,通过PLC控制单元对控制挤压筒和挤压杆的比例阀进行偏角开启比例控制,保证其任意一个出现速度偏差趋势时,另一个即随之增加或减小控制其行进速度的比例阀偏角。

同时对挤压筒受力和挤压力实时监测,通过PLC控制单元来控制其相互成正比例影响,当挤压力增大时,挤压筒受力也增大相应比例,当挤压力减小时,挤压筒受力也随之减小相应比例。始终保持挤压筒受力与挤压力相互关联,协同控制挤压过程始终处于最佳状态。

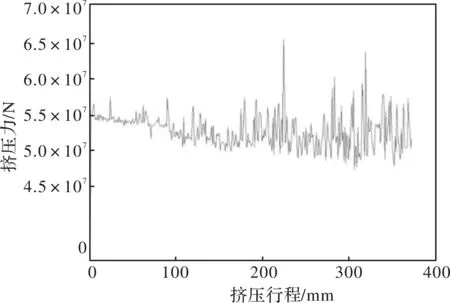

如图7、图8所示为有效摩擦挤压过程挤压力和挤压筒与挤压行程关系曲线,从图7中可以看出,在镦粗过程中,挤压力快速上升,当镦粗完成后,锭坯开始被挤出,挤压力随着挤压行程的推进,整体呈现逐渐减小趋势,当行程达到100 mm,挤压力整体趋势呈现平稳趋势。从图8中可以看出,挤压筒受力与挤压力基本呈现一致的趋势,通过协同控制技术实现了挤压力和挤压筒虽然独立主动驱动,但依然却相互关联,并成正相关的关系。

图7 有效摩擦挤压过程挤压力和挤压行程曲线图

4 实验验证

超长无缝管有效摩擦挤压生产过程为穿孔针座从挤压杆中间穿过,前端固定连结穿孔针,其端部固定连结穿孔“瓶针”头,导向套固定在穿孔针上,在挤压杆内来回滑动,位于挤压筒内腔的挤压垫套在穿孔针上;模具位于挤压筒内腔另一端,模具和模轴端面接触固定,挤压过程中的铝锭充满内腔,无缝铝管从穿孔针头和模具之间挤出。

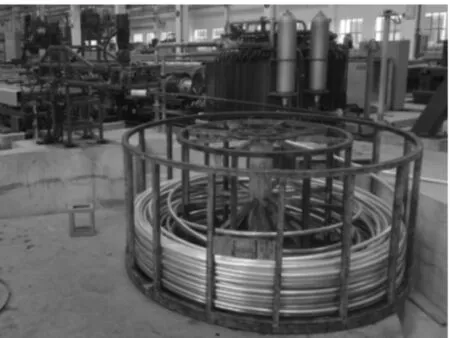

以60 MN卧式双动反向有效摩擦铝挤压生产线为例,挤压筒内径为Φ380 mm,选择铝锭坯规格为Φ380/Φ115×1 000 mm,铝合金牌号为6061,设置挤压速度为3 mm/s,采用内置穿孔系统、后端机械定针的固定针结构,“瓶针”大端直径Φ110 mm,针头直径Φ35 mm,挤压筒温度450 ℃ ,工模具温度350 ℃ ,铝锭坯温度480 ℃,挤压过程采用600 kg的牵引机牵引,之后用卷取机自动卷曲。根据以上工艺参数,通过有效摩擦挤压成形的Φ40 mm×2.5 mm的超长无缝铝管产品如图9所示。采用有效摩擦挤压方法生产比反向挤压方法生产降低挤压力30%,减少挤压能耗15%,提高成品率约20%。

图9 通过有效摩擦挤压成形的超长无缝铝管

5 结论

(1)在反向挤压的基础上提出了一种反向有效摩擦挤压方法。

(2)提出的卧式双动反向有效摩擦挤压方法通过实验验证,生产出高质量超长细无缝铝合金管。

(3)采用有效摩擦挤压方法生产比反向挤压方法生产降低挤压力30%,减少挤压能耗15%,提高成品率约20%。