坯料锥度引起的铝合金筒节轧制过程跑偏研究

张 旭,孙建亮,韩 辉,徐利璞,尤 磊

( 1.燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛 066004;2.中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

铝合金因其密度小、比强度高、质量轻、导热性好、延展性好、易成型且回收率高而被广泛应用于航空航天和汽车领域[1]。在航天工业中,大型铝合金筒节是重型发射器的关键基础部件。大型筒节在服役过程中受力情况复杂,这无疑需要筒节具有非常高的尺寸精度和优异的力学性能。国际上通常采用断面焊接方法来制造大型筒节,该方法具有材料来源简单、技术难度小等优点。然而,同时也存在焊接接头强度低、焊接变形和残余应力大、形状和力学性能一致性低的缺点[2]。为了克服这些问题,很多研究人员开始采用环形轧制生产大型筒节。环形轧制具有生产效率高、服役寿命长、可靠性和可维护性好等优点。目前,中国第一重型机械公司已经自主研发了大型筒节轧机,能够轧制大直径、大高度、大厚度的筒节[3]。一般情况下,用于轧制的大型筒节坯料是自由锻造而成的,原始坯料的尺寸很难精确控制,毛坯的内圆和外圆沿轴线方向呈锥体状,所以壁厚沿轴线方向分布不均匀。由于大型筒节两端的直径不同,导致在环轧过程中两端的角速度不一致,工作一段时间后工作辊轴线与筒节轴线之间存在一定的夹角,其表现形式为筒节向一侧偏移,因此,筒节在环轧过程中出现跑偏现象。事实上,在环轧过程中对筒节质量控制的研究主要是通过控制筒节的导向机构和圆度。李昶研究了导向辊对冷轧环圆度误差的影响规律[4]。Wang等人研究了轧辊运动对大型钛合金环的尺寸精度的影响[5]。Wang等人研究了各种导辊控制方式对环轧直径变化规律的影响,并发明了一种基于光栅和PLC的可靠位移测量系统[6]。Li等人提出了一种基于液压调节机构的导辊控制方法,并提供了该机构的详细设计参数,进行了有限元模拟[7]。王泽武等人研究了600 MW核电蒸发器锥形环在径向-轴向环轧机上的轧制情况,并通过有限元模拟验证了轧制技术的可行性[8]。Wang等人研究了虚拟圆锥环轧制工艺的关键技术[9]。 Han等人研究了台阶形状的锥形环坯的尺寸优化设计[10]。郭良刚等人研究了TC4钛合金锥形环热轧过程中应变和温度场对轧辊尺寸的影响[11-12]。孟文建立了近模圆锥环热轧过程的热机械耦合有限元模型,并可以实现圆锥环轧过程的稳定性[13]。从以上分析可知,当前研究主要集中在锥形环轧的有限元模拟上,对环形坯料锥度造成的轧制过程中跑偏的研究很少。因此,本文采用有限元模拟和实验相结合的方法研究了带锥度筒节轧制过程中的跑偏机理,并给出了控制跑偏的方法。

1 大型带锥度铝合金筒节的轧制工艺模型

1.1 有限元模型的建立

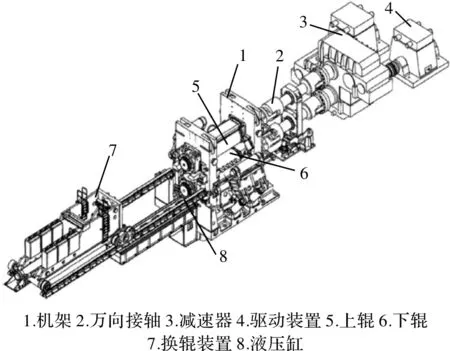

3 700 mm筒节轧机的结构示意图如图1所示。轧制大型铝合金筒节时,筒节从上辊载入。在上辊和下辊的带动下,筒节的径向厚度逐渐变小,直径逐渐增大。考虑到筒节锻造过程中会不可避免的产生锥度,在商业化有限元软件DEFORM中建立了筒节环轧过程有限元模型,如图2所示。在环轧过程中,上辊与筒节的内表面接触,下辊与筒节的外表面接触,导辊与筒节的外表面接触。将上下轧辊与筒节的接触均设置为剪切摩擦。导向辊是被动辊,所以不承受摩擦力矩。

图1 筒节轧机结构示意图

图2 大型铝合金筒节轧制过程的有限元模型

有限元模型考虑了由自由锻造而形成的筒节坯料锥度,坯料锥度为筒节两端的外表面直径差与筒节宽度之比。建立了一系列的带锥度筒节模型,大端和小端半径分别定义为2 050/2 040 mm、2 060/2 040 mm、2 080/2 040 mm、2 100/2 040 mm、2 120/2 040 mm,即锥度1∶50、1∶25、1∶12.5、1∶8.33、1∶6.25。

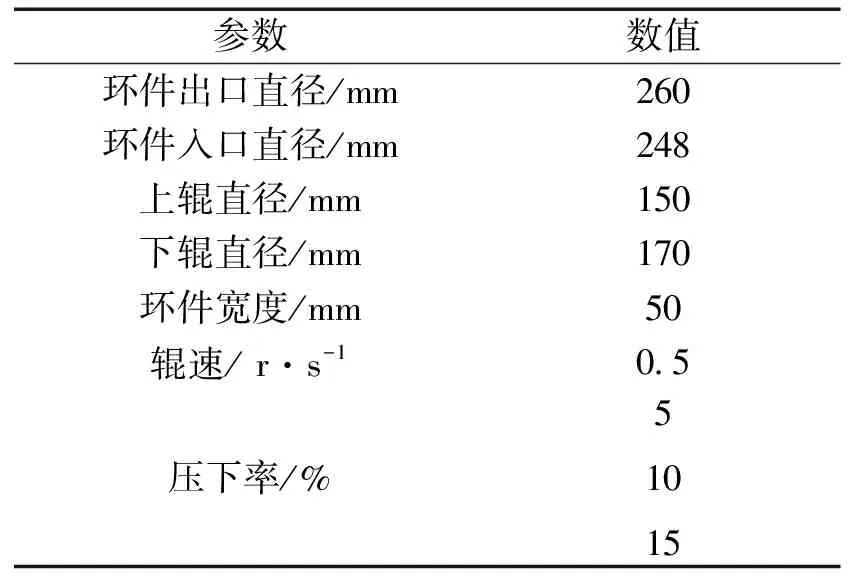

将在热机械模拟机Gleeble-3800上得到的变形抗力曲线导入Deform中。将圆柱体定义为弹塑性体,上辊、下辊和导辊均定义为刚性体。使用Deform软件进行网格划分,网格为四面体单元,并使用其自动修正功能,当仿真过程中发生变形或干涉时,软件可以自适应网格划分。表1给出了有限元模拟时的工艺参数。

表1 有限元模拟时采用的工艺参数

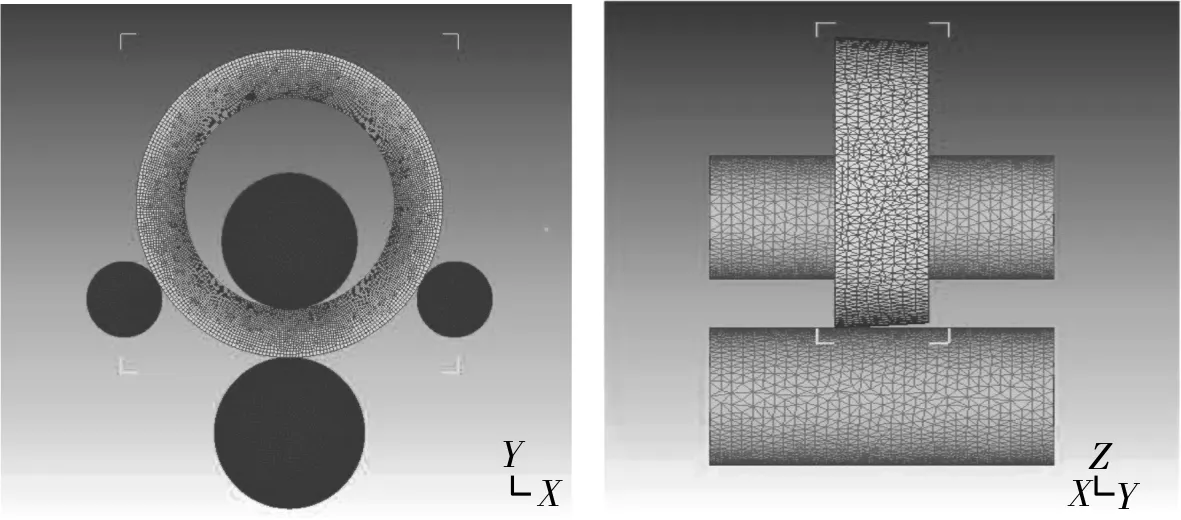

1.2 6061铝合金的变形抗力模型

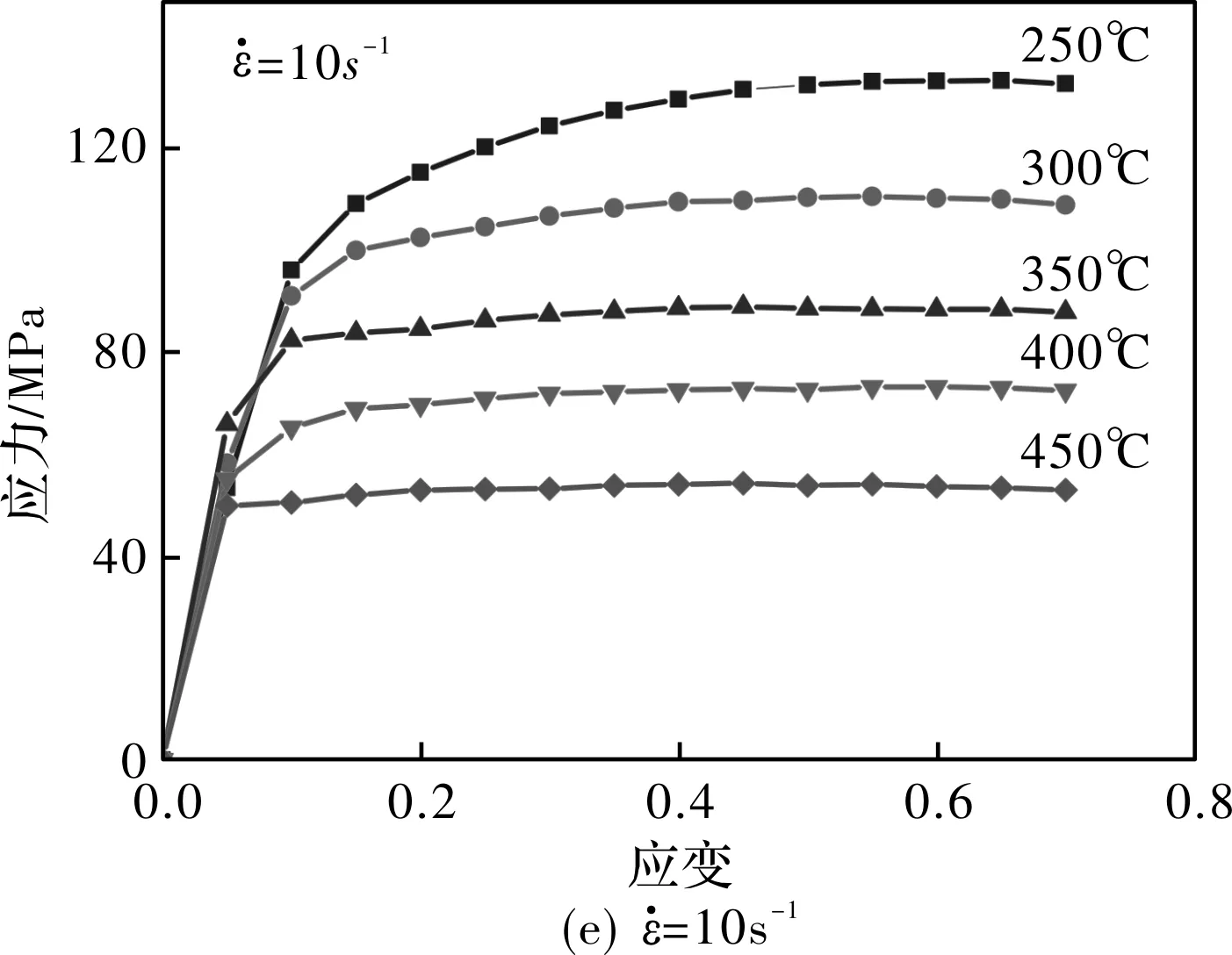

本研究中使用的材料是6061铝合金,材料主要化学成分见表2。压缩试验在Gleeble-3800热机械模拟机上进行,温度分别为250 ℃、 300℃、350 ℃、400 ℃、450 ℃,应变速率为0.001 s-1、0.01 s-1、0.1 s-1、1 s-1、10 s-1。由锻件加工而成试样几何尺寸为Ф10 mm×15 mm,用砂纸打磨,用酒精清洗。在进行压缩试验之前,首先以10 ℃/s的速度将试样加热到500 ℃并保持5 min,然后以5 ℃/s的冷却速度将其冷却到变形温度。在压缩试验前,试样在变形温度下浸泡2 min,使温度分布均匀,所有试样都被压缩到约0.7的真实应变。变形后的试样立即进行淬火。

表2 6061铝合金的化学成分 %

6061铝合金的稳定应力可以表示为

(1)

基于一种新型流变应力方程的变形抗力模型可表示为

(2)

图3 6061铝合金在不同应变速率下的真应力-应变曲线

2 模拟结果分析

2.1 跑偏现象及原因分析

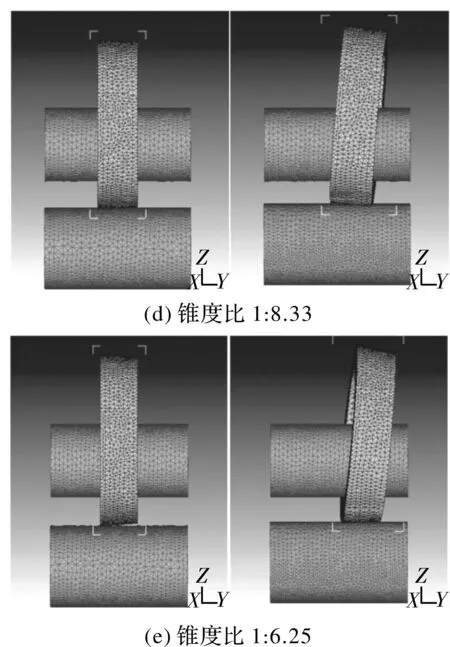

图4是具有不同锥度的大型筒节在轧制过程中的跑偏情况。如图4所示,筒节左侧为大直径端,右侧为小直径端,筒节由于自身锥度的原因,在轧制过程中沿轧辊轴向出现跑偏现象。当筒节锥度小于1∶25时,从图4a和图4b可以看出,筒节偏移现象不明显;当筒节锥度增大到1∶12.5时,从图4c可以看出,缸体向小直径端偏移;当筒节锥度继续增大时,从图4d到图4e可以看出,筒节偏移现象严重。

图4 不同锥度的大型筒节的跑偏现象

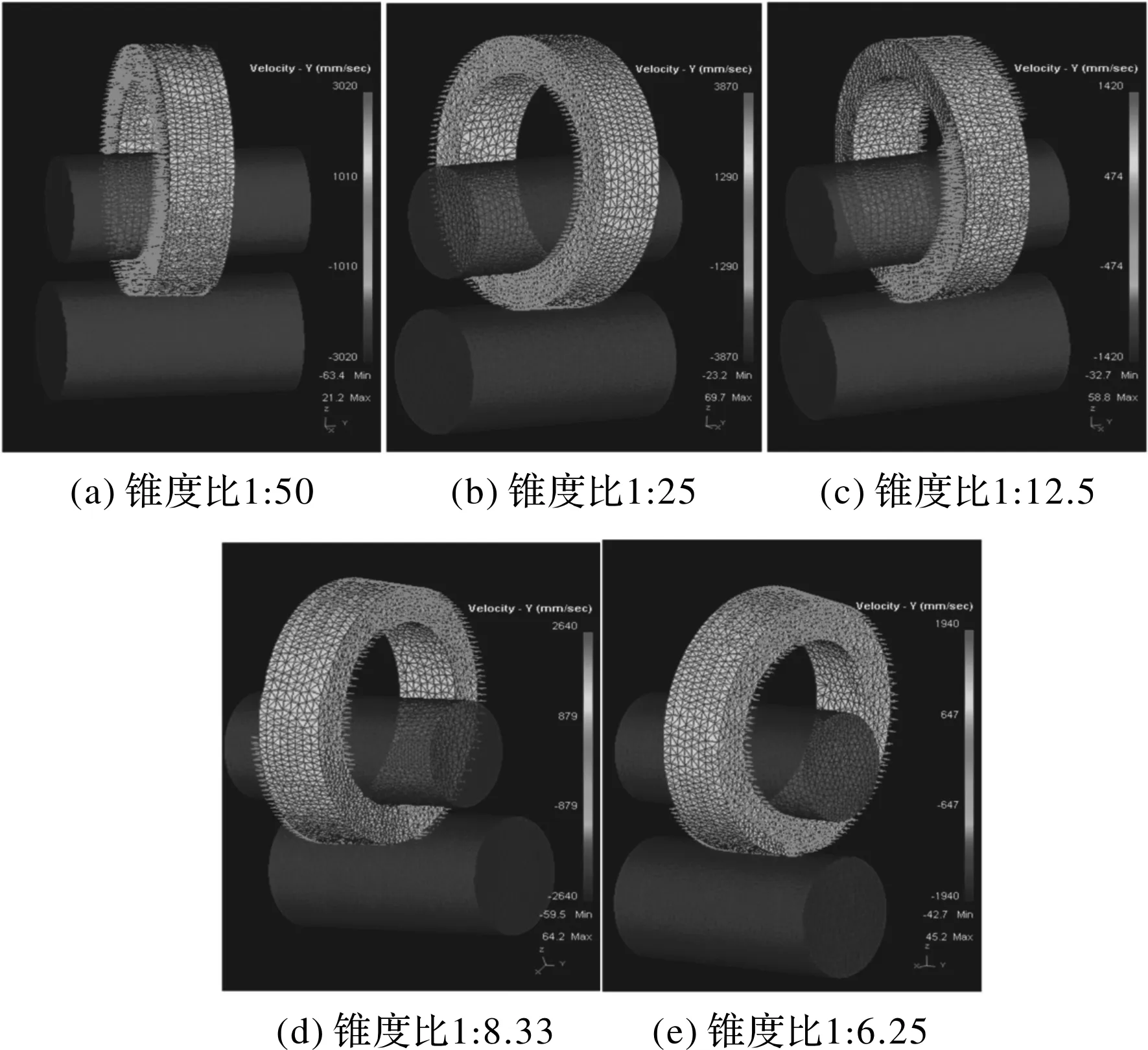

图5是不同锥度筒节的速度场云图。速度场云图直观地反映了筒节的金属流动方向。从图5a和图5b可以看出,当锥度为1∶50和1∶25时,金属向负轴方向流动,所以显示出圆柱体的左偏现象,但由于锥度较小,偏离现象并不明显。当锥度为1∶12.5时,金属流入和流出变形区的方向是相反的。流入变形区前,金属沿负轴方向流动,流出变形区后,金属沿正轴方向流动,总体趋势向左偏离,但现象不严重,如图5c所示。图5d和图5e表明,当锥度为1∶8.33和1∶6.25时,金属沿正轴方向流动,所以圆柱体严重偏向右侧。

图5 不同锥度的大型筒节的速度场云图

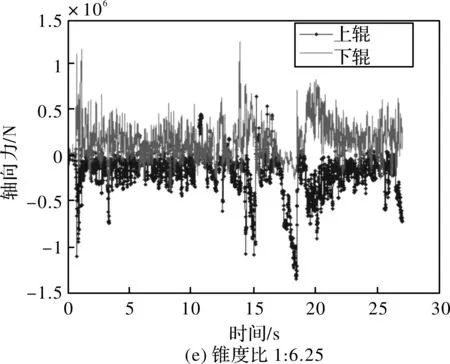

轴向力是影响筒节跑偏的关键因素。图6显示了上辊和下辊的五组筒节轴向力曲线。由于筒节坯料字身的锥度,在轧制过程中会出现不稳定的轧制状态,所以轴向力波动较为严重。从图6a~图6c可以看出,当缸体锥度小于1∶12.5时,下辊施加的筒节负方向轴向力较大。图6d表明,当锥度增大到1∶8.33时,筒节在轧制过程中会出现倾斜现象,下辊施加的轴向力方向由负逐渐转为正,相应地,上辊施加的轴向力方向由正逐渐转为负,所以筒节有向右偏移的趋势。

图6 不同锥度的大型筒节的上辊和下辊轴向力与时间的关系

2.2 控制策略和控制效果

为了克服轧制过程中由于坯料锥度造成的筒节运行跑偏问题,调整下辊的倾斜度是最有效的方法之一。所以在环辊轧机系统的设计中,将下辊设计成独立可调。而传统的轧辊轴向定位装置是锁紧板结构,只允许轧辊的微小调整。为了满足下辊的调整幅度,设计了轴向方向定位装置的摆动结构。下部工作辊可以上下移动,同时也可以实现任意摆动,该装置结构可以满足控制功能的要求。本文研究了轧制过程中筒节跑偏的控制问题,滚筒运行跑偏的控制效果如图7所示。

图7a~图7c分别显示了倾斜辊5 mm、10 mm和15 mm值下的筒节运行跑偏情况。根据图4分析,在应用锥度控制策略之前,筒节在轧制过程中具有向左侧的跑偏趋势。从图7a~图7c可以看出,通过调整轧制的倾斜度,筒节的跑偏得到了明显的改善。根据图7d,当倾斜辊的数值过大或调整不合理时,就会发生严重的跑偏现象。因此,通过调整倾斜辊可以有效地控制筒节的跑偏。

3 试验和讨论

由于大型铝制筒节尺寸巨大,工业实验将耗费大量的材料和能源。为了验证通过调整轧辊倾斜度来调整筒节跑偏的效果,根据相似性原理,在小试样上进行了轧制实验。试验铝环和轧机如图8所示,表3为试验轧机的设备参数和圆柱体轧制的工艺参数。

图8 试验铝环(左)和轧机(右)

表3 试验轧机的设备参数与筒节轧制的工艺参数

为了模拟环轧锥形毛坯时出现这种跑偏现象,将轧辊左侧的减少率定义为15%,右侧定义为10%。图9显示了锥形毛坯的试验条件和轧制试样的跑偏。通过调整下层工作辊的倾斜度,降低工作辊左侧的减速比,增加工作辊右侧的减速比,试样的轧制效果得到了改善。图10显示了轧制试样的改善情况。

图9 初始环件与轧制后产生跑偏的环件

图10 初始环件与改进后的轧制环件

综上所述,坯料的锥度导致了滚筒两端直径的差异,并产生了跑偏现象。通过合理地调整辊子的倾斜度,可以有效地控制筒节的跑偏。

4 结论

大型带锥度的6061铝合金在环轧过程中会产生跑偏。当筒节的相对锥度较小时,下辊对筒节有较大的负轴向力,金属向左流动,筒节有向左跑偏的趋势。当锥度相对较大时,筒节受到较大的正轴向力,筒节有向右跑偏的趋势。基于下工作辊的摆动式结构,提出通过调整下工作辊的倾斜度来控制筒节的跑偏。将这一理论应用到有限元中,对环轧过程进行了模拟,并进行了试验验证。结果表明,适当调整下工作辊的倾斜度可以有效地控制筒节的跑偏。