冷轧带钢卷取工艺优化技术研究

张晓宇,陈骏生,崔熙颖

(1.上海梅山钢铁股份有限公司规划科技部,江苏 南京210039;2.燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛 066004)

0 前言

卷取是酸轧机组生产工艺流程中非常重要的一环,卷取质量的好坏,直接影响到带钢的质量。卷取质量评价方法的研究描述了钢卷卷取紧密程度,提供了带钢板形、扣边约束标准,对带钢划伤、挫伤缺陷进行预防与控制,同时对杜绝卷取、卸卷过程中钢卷松卷、塌卷和心形卷的生成有着重要的理论与实践指导意义[1,2]。在卷取过程中要保证带钢卷取紧密,不允许出现松卷、塌卷和层间滑移现象。钢卷松卷是严重的生产事故,不仅会造成钢材大量浪费而且严重影响正常生产的进行;钢卷的塌卷现象则会给带钢生产带来非常大的麻烦,有时甚至不得不重新平整,重新卷取。而带钢层间滑移的出现则会使得带钢表面有被挫伤、划伤的可能,影响带钢表面质量,使钢卷降级[3,4]。在钢铁行业形势日益严峻的当下,客户对钢卷质量的要求越来越高,本研究从预防出发,严格控制此类事故的发生概率[5,6]。冷轧带钢卷取过程中钢卷的卷取工艺优化研究对于保证酸轧机组的生产质量,预防划伤、塌卷、松卷等生产事故有重大意义。

1 钢卷卷紧评价函数

带钢在卷取过程中,受到卷取张力、板凸度、板形、粗糙度等各种因素的影响,容易出现挫伤甚至松卷事故,另外由于卷取张力设定不当,造成径向应力过大,在卸卷时容易出现心形卷。通过弹性理论,建立钢卷被卷紧的综合目标函数;根据不同的厚度规格,用解析方法分析出张力模型同紧密系数之间的定量关系,计算卷紧目标值,描述钢卷松紧的程度,并对带材在卷取过程中可能出现的层间滑移以及松卷进行分析与计算,给出相应的最佳卷取张力[7,8]。

1.1 卷取紧密目标函数

紧密系数可以对钢卷在卷取、卸卷以及开卷过程中的松紧程度进行描述。钢卷在卷取过程初始阶段在层与层之间会存在缝隙,这样会使得钢卷在卷取过程中不是各向同性体而是各向异性体,其径向弹性模量要小于周向弹性模量[9]。因此,定义紧密系数

(1)

式中,E为带材的周向弹性模量,Er为带材的径向弹性模量。

对于钢卷层间滑动的判断标准可以用不等式来判断[10],只要不等式成立,说明此处已经发生层间滑动

(2)

因此,式(3)可以用来表述钢卷被卷紧的目标函数之一,f(X)越小,则表示钢卷卷取越紧密。

(3)

1.2 滑移层数判断式

层间滑移是严重影响带钢表面质量的一个因素,一个理想的卷取过程应该是在一定的卷取张力下带钢的卷取品质最优,卷取紧密程度最好,没有层间滑移的出现[11]。

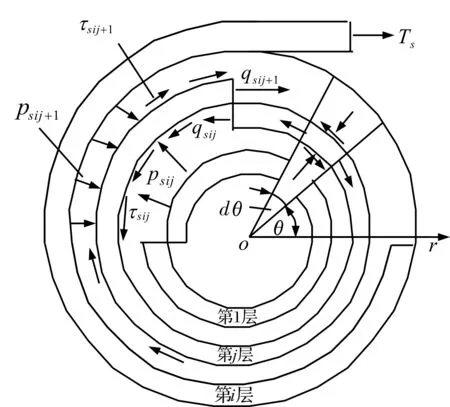

如图1所示为第j层带钢受力分布,带钢层与层之间作用有径向压应力psi和摩擦应力si,若想保证层与层之间没有相对滑移的现象出现只须保证式(4)成立

图1 第j层带钢受力分布

μ·psi>si

(4)

对于卸卷过程而言,卸卷完成后同样需要对是否产生了层间滑移进行判断,因为卸卷后的层间滑移也会影响到带钢的品质,严重的会导致松卷、捆带断裂的出现。而对于卸卷后层间滑移的判别仍需采用式(4)判定,只要公式成立就说明卸卷后钢卷是稳定的,没有发生层间滑移[12]。

1.3 带钢半径横向均匀度

带钢半径的横向均匀度既体现了带钢之间的接触紧密程度,也体现了相关应力分布的均匀程度。同时该标准也是对于上游板凸度控制的一个要求。判断钢卷卷取是否紧密的第三个标准是带钢半径横向分布的均匀度,如式(5)所示。

(5)

式中,rzi为第i层带钢的中部半径,rbi为第i层带钢的边部半径。

不均匀度φ越大说明带钢层与层之间的接触紧密状况越不好,卷取不紧密,反之则说明接触状况好,卷取紧密。

1.4 卷取紧密程度综合判断式

(6)

2 卷取过程松卷缺陷判断

根据实际情况,结合解析模型的可实现性,研究将松卷现象定义为大量连续的整层滑移。出现大量连续性的整层滑移即可基本认定出现了松卷现象,必须采取相应措施,如降低卷取速度低张重新卷取。因此对松卷判定的核心实际上是对层间滑移的判断[13]。

在卷取到任意n层时,如果把内部n层作为一个整体,那么其受力情况如图2所示。

图2 钢卷整体受力图

其整体受力为可以分成三个部分:(1)带钢与卷筒之间的摩擦应力1;(2)外层带钢所受的卷取张力T;(3)内层带钢与卷筒之间的压应力P1。此时,只要内层带钢与卷筒之间的摩擦力能够与卷取张力平衡,钢卷将保持稳定,就不会松卷。从理论上来讲,在卷取过程中,松卷的临界条件为钢卷层间实际摩擦力满足了静摩擦条件,即:μ·psi≥si,只要不等式成立,钢卷在卷取过程中就不会出现松卷问题。

为进一步分析和研究,引入过程参数Kl,其表达式为

Kl=min·{μpsi-si}

(7)

过程参数Kl的物理意义是钢卷内部摩擦平衡裕量,Kl越小代表越不稳定,越容易发生松卷或层间滑移现象。这样,在上面分析研究的基础上,提出卷取松卷的控制目标函数,如式(8)所示。

(8)

式中,α为加权系数;Kl为卷取过程中的最小摩擦平衡裕量;m为带钢横向条元数;n为钢卷层数;μ为摩擦系数;psi为卷取过程中的径向压应力,MPa;si为卷取过程中的摩擦应力,MPa。

在卷取的过程中,松卷现象的发生,与卷取张力设定密切相关。要想钢卷保持平衡不发生松卷现象必须保证任一层带钢的周向应力、径向压应力及摩擦应力相互平衡,不致出现层间滑移,这样才能不松卷。在卷取过程中,内层带钢及内部n层带钢的受力状况和卷取状态是一致的,因此只要内层带钢与卷筒之间的摩擦力能够与卷取张力和开卷张力平衡,钢卷将保持稳定,就不会松卷。为防止松卷,对卷取张力进行优化是良好有效的应对措施[14]。

3 卷取张力优化研究

3.1 卷取张力对卷取质量的影响

以钢种为T4的带钢为例,分析卷取张力的大小对卷取质量的影响。如表1所示为所选带钢的规格数据,通过跟踪软件,计算出在不同的卷取张力下,钢卷内部各个应力和紧密系数的变化情况,判断卷取质量的好坏。

表1 T4带材规格数据

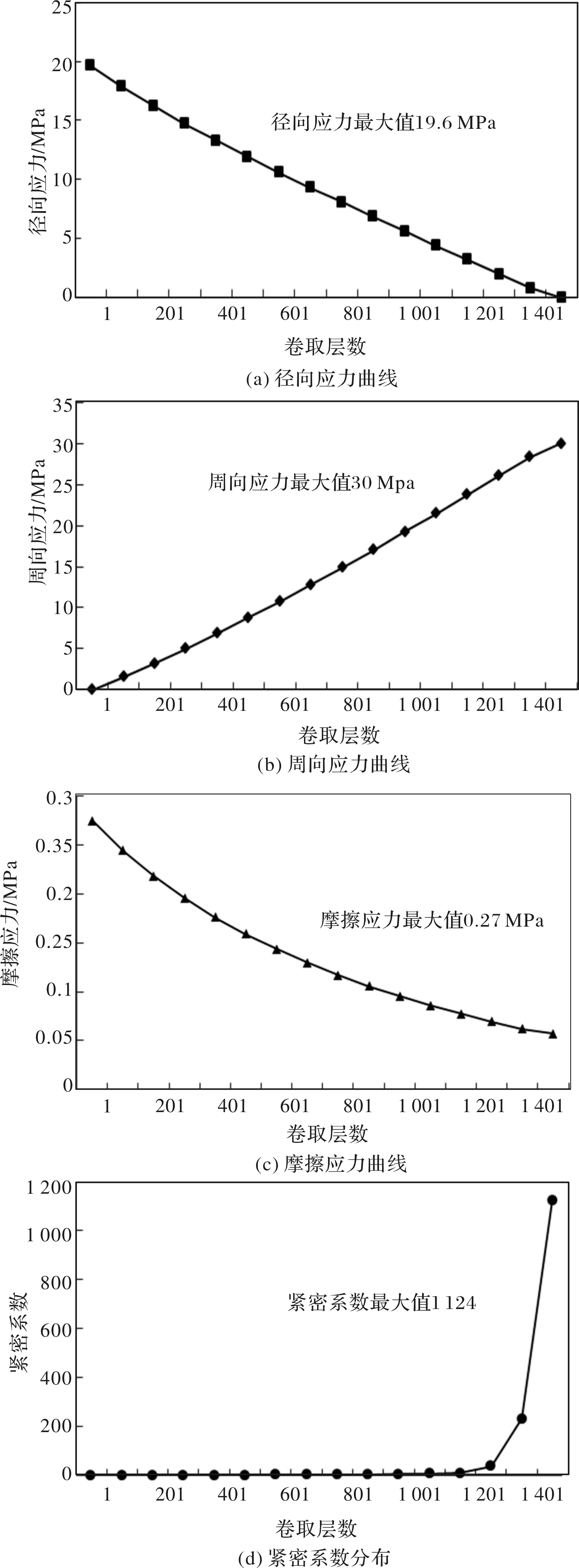

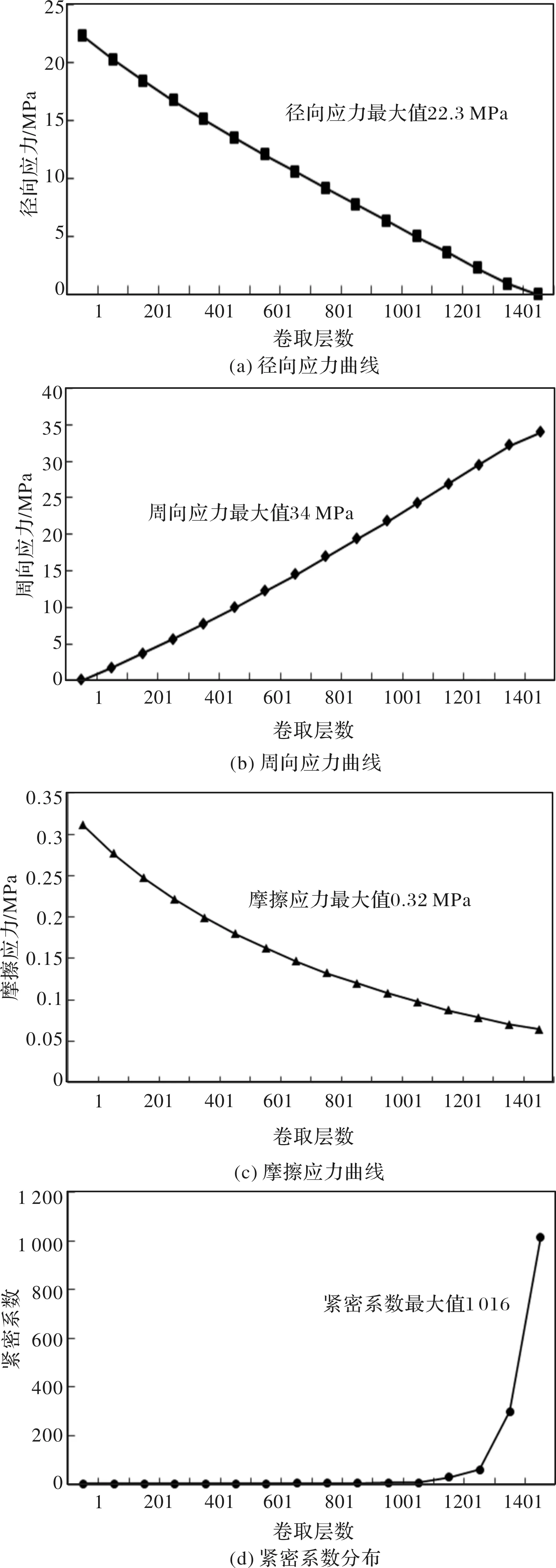

根据现场工况,分别选择在卷取张力为3.0 kg/mm2和3.4 kg/mm2两种情况下求解钢卷内部各个应力,在不考虑板型和板凸度的情况下,判断卷取质量的好坏,其内部应力和紧密系数分布如图3、图4所示。

图3 卷取张力为3.0 kg/mm2时内部应力和紧密系数分布情况

图4 卷取张力为3.4 kg/mm2时内部应力和紧密系数分布情况

由图3、图4可以看出,当卷取张力增大,钢卷内部径向应力、周向应力均增大明显,而摩擦应力增长趋势相对较小。卷取张力增大使钢卷层间径向应力加大,减小了层间滑移的可能性,而且卷取张力越大,钢卷紧密系数越小,说明钢卷卷的越紧,可见卷取张力对卷取质量影响较大,在合适的范围内增加卷取张力能很好的提高卷取质量,但卷取张力不能过大,生产过程中要防止芯形卷的出现,这对生产薄带钢的酸轧机组来说尤为重要。

3.2 卷取张力优化模型的建立

卷取张力设定的基本原则是应保证在开卷的过程中不会出现松卷现象,尽可能减少出现层间滑移现象的带钢层数。为此,经过大量现场试验和理论分析,在不产生心型卷的基础上,针对现场容易出现的钢卷松卷和层间滑移现象,以实现防止钢卷松卷、最大限度地减少层间滑移带钢层数为目的,建立了一套带钢卷取张力综合优化技术,通过该技术防止带钢在开卷过程中松卷现象的发生,防止带钢出现层间滑移划伤带钢。

卷取过程中钢卷内部应力主要包括:(1)径向压应力psi;(2)摩擦应力si;(3)周向应力qsi。三者均可以分别表示为开卷张力的函数,即

(9)

由文献[15,16]可以计算出卷取过程中钢卷内部应力分布三维数学模型。将计算后结果带入到式(8)的卷取松卷的控制目标函数,这样,卷取张力优化的过程可以简述为,寻找一个合适的卷取张力T,使得目标函数值最小,实现松卷和层间滑移的防控。目标函数值越小则出现松卷和层间滑移的概率越小。再将求得的卷取张力T带入式(4)来判断卷取是否紧密,若符合要求则将T作为最佳卷曲张力。

4 现场应用

为了更好的将此研究成果应用到生产实际,特编制了《酸轧机组卷取工艺优化软件》,在输入相关参数后,即可优化出当前工况下的卷取张力。为了更明显的展现该研究内容的可行性,在现场选用T4料作为试验材料进行优化计算,钢卷规格如表2所示。

表2 钢卷规格参数表

现场在卷取上述规格带钢时的卷取张力设定值为30 Mpa,利用此研究内容进行优化后的张力为31 Mpa,优化结果如图5所示。

图5 卷取张力优化结果情况

5 结论

本文结合酸轧机组卷取设备与工艺特点,确定了薄板带钢卷紧评价函数,通过对放卷进行受力分析,建立了防止卷取松卷的控制目标函数。并通过软件得出张力与钢卷内部径向应力、周向应力的关系曲线,钢卷内部径向应力、周向应力随卷取张力得增大而增大,进而使得每层带钢间出现滑移得可能性变小。而且卷取张力得提高使得钢卷得紧密系数变小,从而使钢卷紧密程度提高。在研究得基础上编制了卷曲张力优化软件,加强了现场对于钢卷内部应力场的了解,也为卷取质量的综合控制提供了参考,为企业经济效益的提高奠定了基础。