热轧带钢边部酸洗缺陷产生机理与治理措施研究

花凌冬,王东城,计 江,徐扬欢,张亚林

(1.天津荣程联合钢铁集团有限公司,天津 300352;2.燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛 066004;3.中国重型机械研究院股份公司,陕西西安 710032)

0 前言

随着我国汽车家电、电工电子、建筑和航空等行业的迅猛发展,带钢的需求量也日渐增加,同时对带钢产品质量的要求也越来越高[1-3]。其中,表面质量是一个重要指标,不仅直接影响产品外观,还影响产品后续加工效率和服役效果[4-6]。对于冷轧基料,热轧后需经过酸洗工序才能进行冷轧。酸洗后的带钢表面经常出现各种缺陷,很多缺陷是在酸洗过程形成的[7-9],典型缺陷包括:酸洗气泡、过酸洗与欠酸洗、水锈、划伤、白斑等。通常,如果不同厂家来料或不同规格来料均出现同一缺陷,则基本可以断定缺陷来源是酸洗过程,此时需对酸洗设备与工艺参数进行优化。如果只有某一厂家来料或某种规格来料酸洗后出现缺陷,则该缺陷来源于热轧生产过程的可能性较大,代表性缺陷包括:表面发黑、特殊纹路等,此时应对热轧设备、工艺或控制系统进行优化。

针对酸洗后表面发黑问题,宋鹏[10]和李任龙[11]通过理化分析认为发黑附着物为热轧来料氧化铁皮与非金属氧化物,酸洗发黑的主要原因是破鳞效果不好、酸液浓度控制不当;王红霞等人[12]认为酸洗发黑直接原因是酸洗后钢板表面呈颗粒状,产生的漫反射和消光作用较强造成的;王银军等人[13-14]认为带钢边部酸洗黑带的主要原因是带钢热轧卷取后,在570~640 ℃冷却区段边部处于富氧状态,造成带钢边部氧化铁皮增厚,并通过优化卷取温度与层流冷却工艺有效改善了这一问题。

针对酸洗后表面特殊纹路问题,闫文凯[15]认为钢中残余元素在基体与氧化层间形成粘附性较强的网状富集相是酸洗后形成山形纹的根本原因;徐海卫等人[16]认为山水画缺陷的本质为黏附于带钢表面的疏松多孔、凹凸不平的膜状物质,产生原因是粗轧除鳞不彻底,通过优化粗轧除鳞工艺参数与精轧除鳞开闭状态有效抑制了该缺陷;吕长宝[17]也认为酸洗山水纹缺陷主要是由粗轧末道次的粗轧纹路演变而来,是可逆式粗轧机除鳞能力不足导致的;崔秋艳等人[18]则通过冷坯入炉、降低加热炉各阶段加热温度及缩短停留时间等措施实现了山水画缺陷的预防。

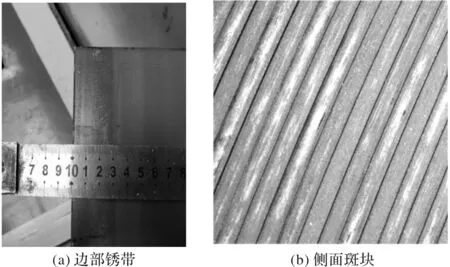

某1 100 mm热轧产线主要产品为普碳钢,粗轧段有3架立辊轧机和5架粗轧机,呈E1-R1-R2-E2-R3-R4-E3-R5布置;精轧段有1架立辊轧机和8架精轧机,呈E4-F1~F8布置。该轧机生产的冷轧基料进行酸洗后,会出现两种边部缺陷。一是热轧后在上、下表面距离边部20~30 mm以内存在红色锈带,沿轧制方向连续分布,酸洗时必须降低速度,否则酸洗后会存在红色氧化铁皮残留,严重影响酸洗效率;二是热轧后带钢两侧面存在无规则分布的“斑块”,酸洗后也无法完全消除,会一直残留到镀锌工序,“斑块”处很容易造成锌层剥落,严重影响冷轧成品质量。为此,需要对两种缺陷产生机理与产生区段进行研究,并提出有效解决措施。

1 缺陷特征

初步判断该1 100 mm热轧产线的冷轧基料发往冷轧厂进行酸洗时,边部出现的两种缺陷均产生于热轧过程。进一步对卸卷后的热轧带钢边部进行检查,发现两种缺陷已经出现了,因此可以确定这两种缺陷是在热轧过程中产生的,但具体产生于热轧哪个区段(加热、粗轧、精轧、层冷、卷取),还需要进行深入研究。

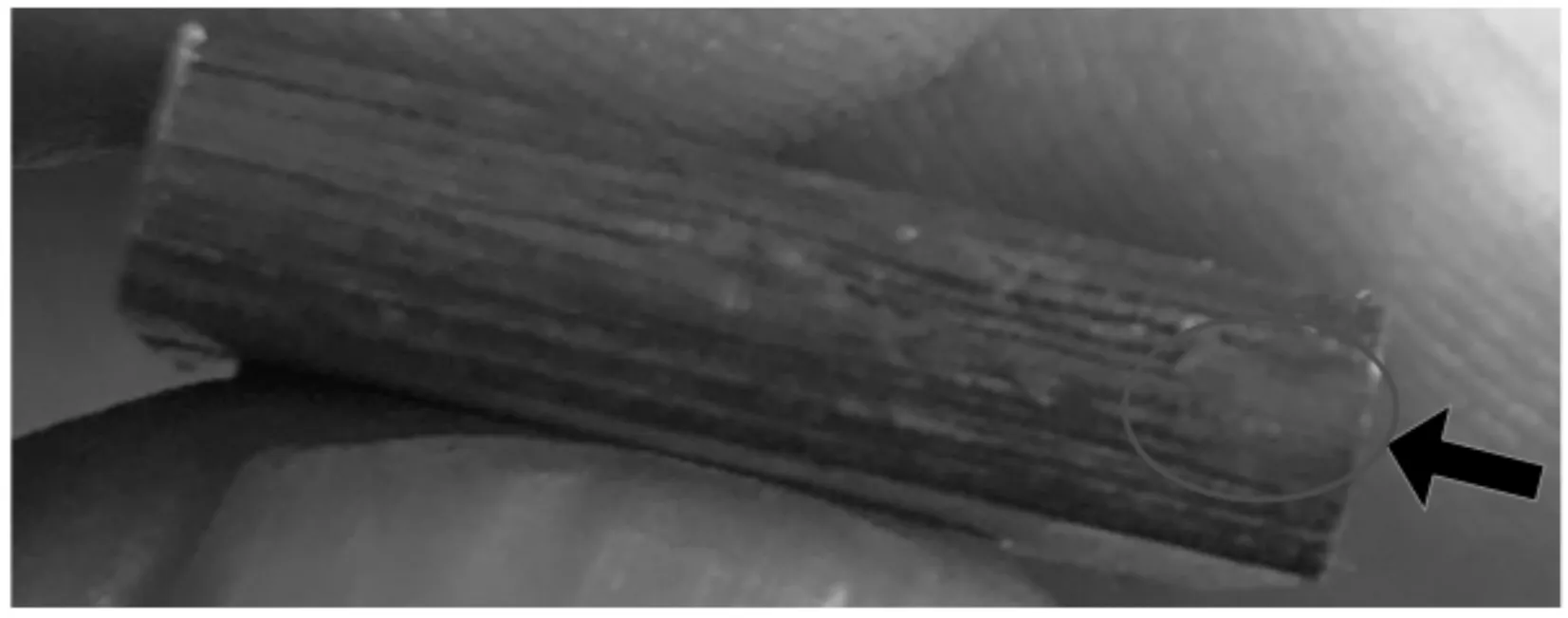

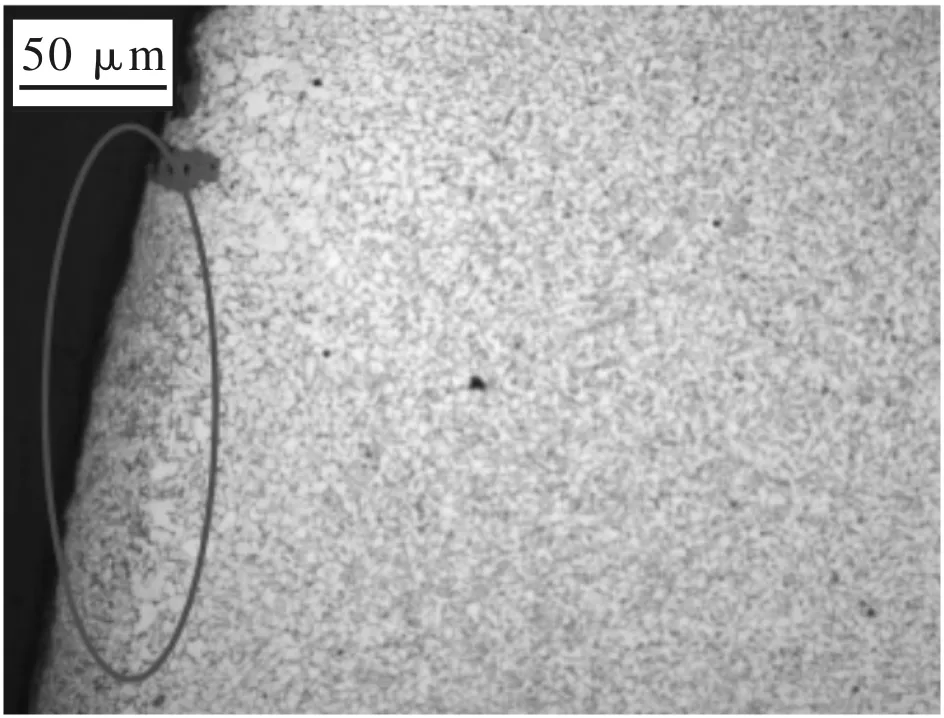

两种缺陷典型特征如图1所示。在距边部20~30 mm的上、下表面,存在明显的红色锈带,沿轧制方向连续分布,这种缺陷给酸洗造成困难,酸洗后当上、下表面存在锈带残留时,一方面会对冷轧辊的辊面造成损伤,另一方面锈带会被压入带钢,影响成品板表面质量,只能通过降低酸洗速度的方法尽量去除该缺陷;在带钢侧面有无规则分布的斑块,呈光亮色,手感十分光滑,这种缺陷经过酸洗后颜色变为暗灰色,大部分原始缺陷仍然保留,如图2所示。

图1 热轧带钢边部缺陷形貌

图2 酸洗后侧面斑块

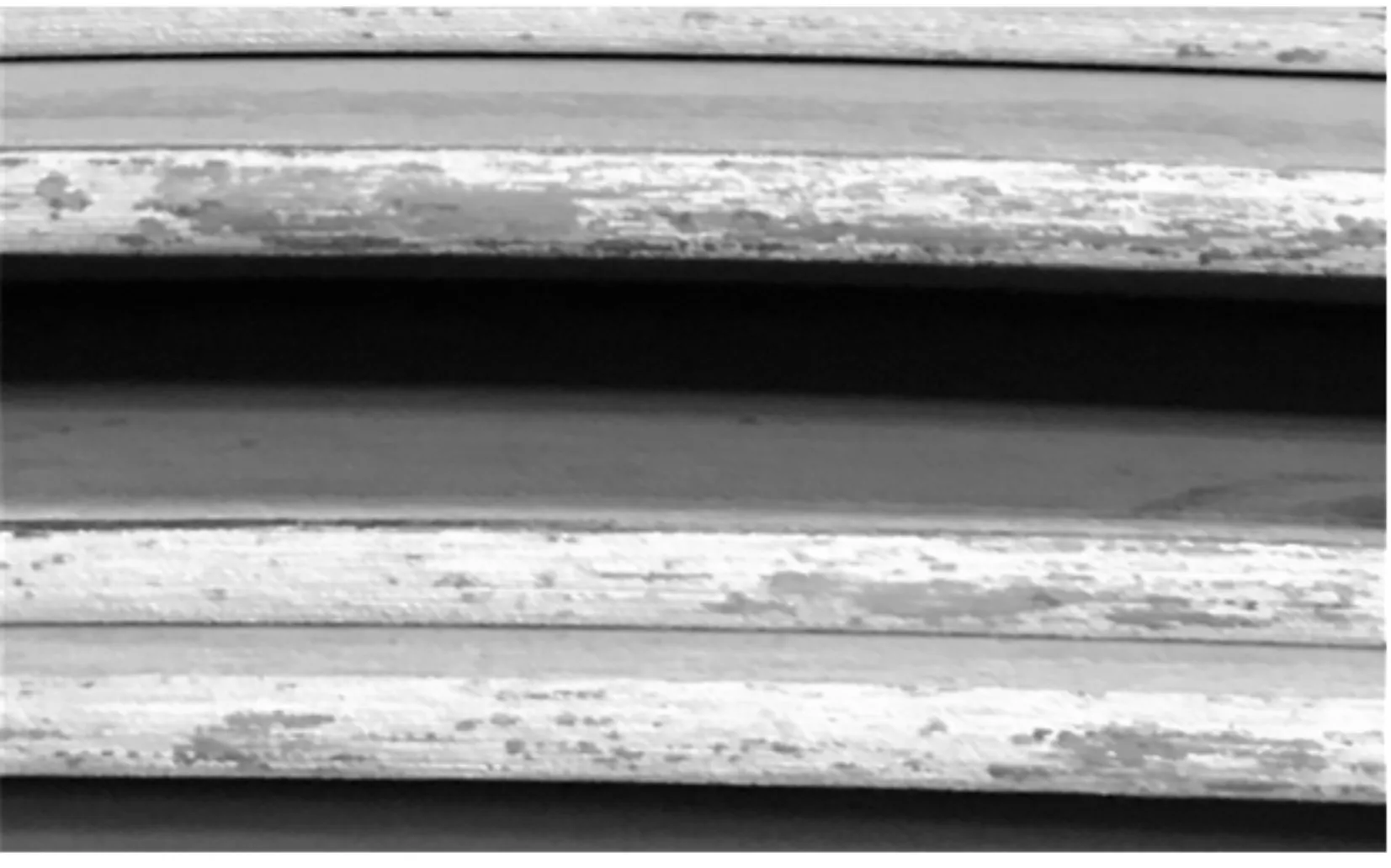

利用热轧生产现场堆钢时产生的废钢进行缺陷跟踪。发现在精轧机入口中间坯上、下表面并没有明显的锈带缺陷,但精轧出口处却可以观察到比较明显的锈带缺陷,层流冷却后则变得更加清晰,因此可以判断边部锈带的初始产生区域为精轧过程。与此不同,在精轧入口、精轧出口与层流冷却出口处带钢侧面均没有明显斑块缺陷,但卷取后的钢卷侧面则可以看到明显的斑块缺陷,因此可以判断侧面斑块缺陷的产生区域为层流冷却之后。

2 缺陷产生机理

2.1 边部锈带产生机理

为确定边部锈带的产生机理,对缺陷部位进行取样,然后进行宏观与微观形貌观察,结果如图3与图4所示。由图可知,在带钢侧面与上、下表面存在很多“褶皱”,“褶皱”深度最大可达几十微米。同时带钢侧面与上、下表面的晶粒比内部更加粗大。“褶皱”内部在试样腐蚀前填充有很多红色氧化铁皮,由此可以确定边部锈带难酸洗的主要原因是酸液很难浸入“褶皱”内部。

图3 带钢侧面宏观图

图4 边部锈带缺陷微观形貌

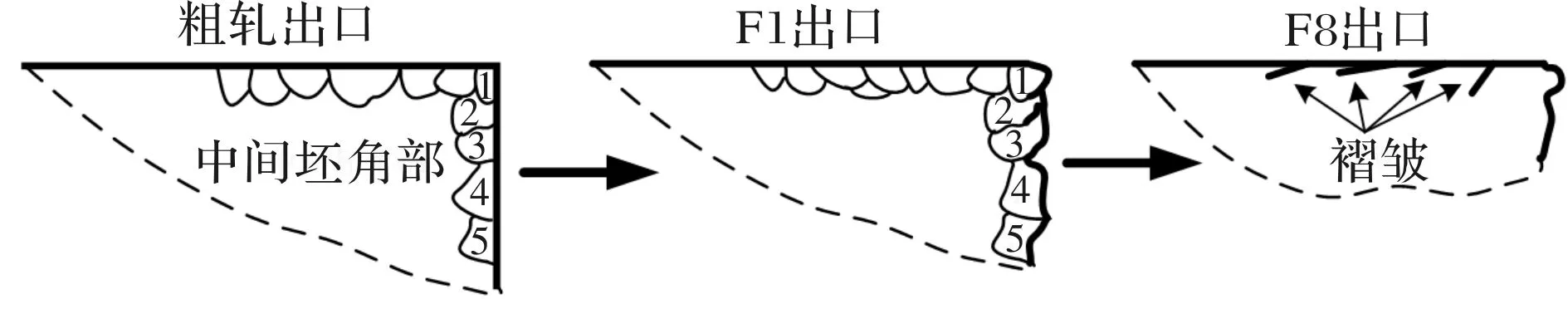

带钢侧面与上下表面“褶皱”的形成机理如图5所示[19-20],由于中间坯角部存在双向换热,因此角部附近温度较低,容易提前发生相变,与内部金属相比更加不容易发生再结晶,其晶粒尺寸相对较大,并且各个晶粒取向具有一定的随机性,当精轧F1压下时不同取向晶粒沿宽度方向的流变应力存在差别,因此其宽展变形量也存在差别,从而造成侧面形成大量深浅不一的褶皱,随着轧制过程的不断进行,褶皱不断翻平到上、下表面。为抑制这一现象,需要提高中间坯角部温度。

图5 褶皱形成机理

2.2 斑块产生机理

同样,对典型的斑块缺陷进行取样,然后进行宏观与微观形貌观察,结果如图6与图7所示。由图可知,无论宏观还是微观形貌,斑块部位与其它部位相比明显更加光滑,斑块附近的组织与基体相差不大,颜色略微偏黑。通过形貌观察无法判断该缺陷的具体产生机理。

图6 侧面斑块缺陷宏观样貌

图7 侧面斑块缺陷微观形貌

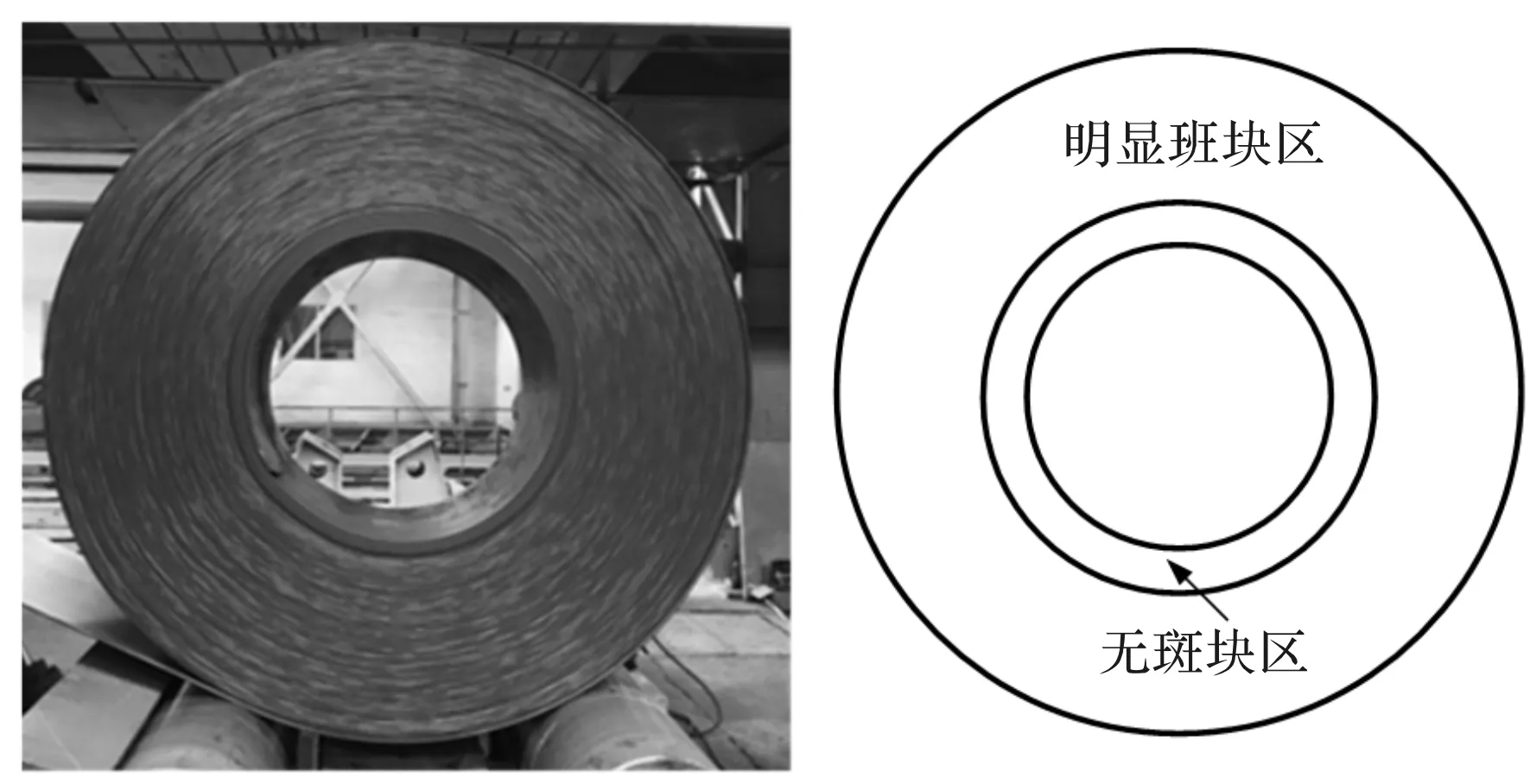

为此,对卷取后钢卷的侧面进行了进一步细致观察,发现靠近钢卷芯部的几圈带钢基本不存在斑块缺陷,即带钢头部的侧面质量很好,超过一定圈数后则开始出现斑块缺陷,直至整卷带钢卷取完毕,如图8所示。

图8 钢卷侧面整体图

分析现场生产工艺,层流冷却之后,带钢头部与其它部位的不同之处主要是卷取机前侧导板的投入与否。带钢头部几十米卷取时,侧导板是不起作用的,卷取一定长度后侧导板才开始投入,因此判断侧面斑块缺陷的产生是由于侧导板与带钢侧面之间压力过大导致的。

3 缺陷治理措施

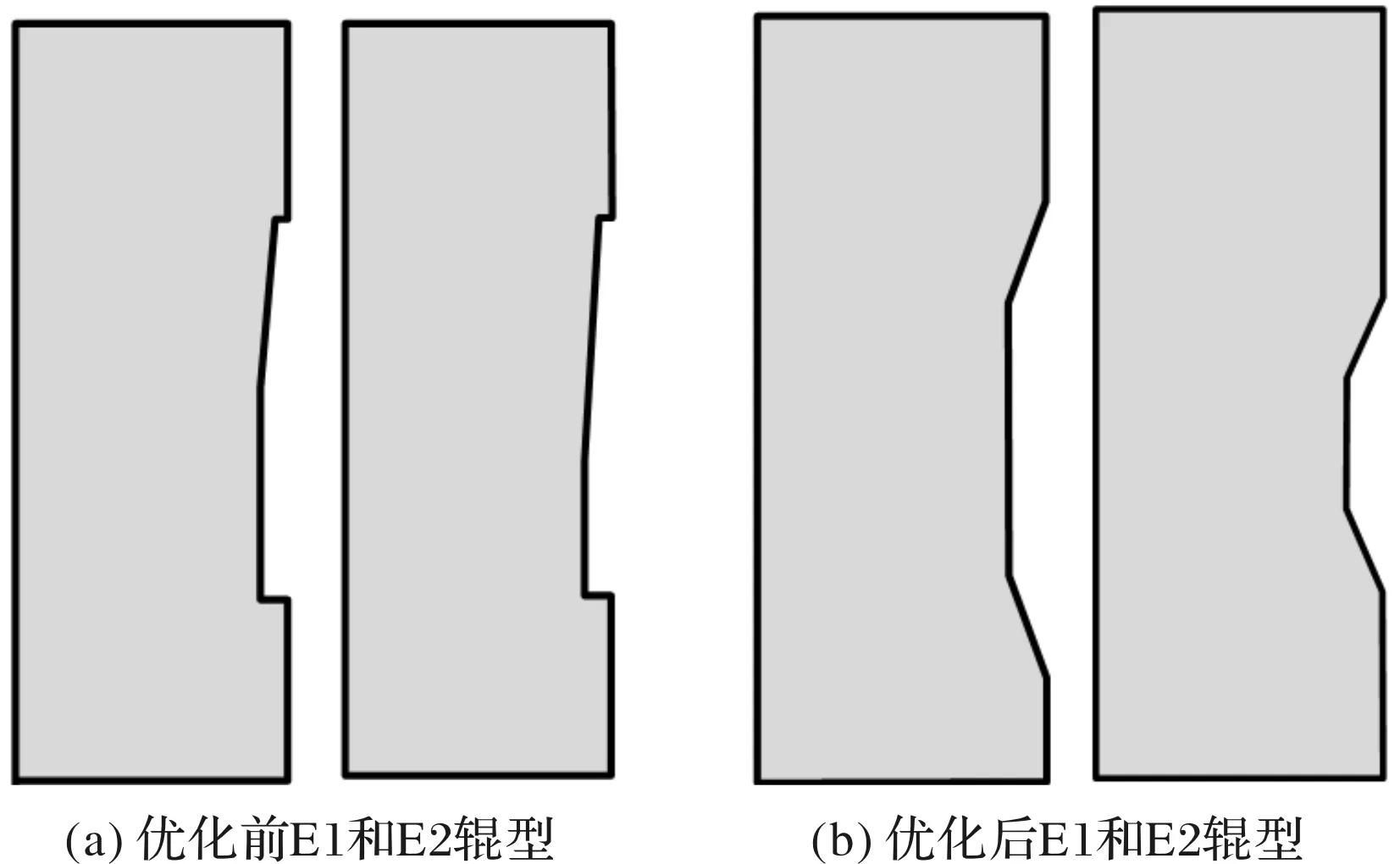

根据分析,为抑制边部锈带缺陷,需要提高中间坯角部温度,降低晶粒大小与褶皱深度。在不影响工艺参数的前提下,可以通过优化设计定宽机或立辊辊型的方法实现这一目的[21],由于该1 100 mm热轧产线没有配备定宽机,因此对其E1和E2的立辊辊型进行了优化设计,优化设计前后的立辊辊型如图9所示。

图9 立辊辊型对比

由图9可知,优化后的辊型可以确保粗轧过程中间坯的角部出现明显的倒角,避免尖角部位双向换热造成的温度过低,降低边角部发生褶皱的可能性和翻转程度。此外,还可以加强过钢时的对中性。

为抑制侧面斑块缺陷,将侧导板的压力控制模式更改为位置控制模式。这种控制模式需要设定侧导板的开口度。精轧出口处安装有多功能仪,可以测量精轧出口带钢宽度,以此为基础再增加一个补偿余量,即为侧导板的开口度。首先,以人工干预的方式进行试轧,人工设定一个补偿余量,根据实际的生产效果进行调整,当卷形较为松散、不整齐时,说明补偿余量过大,可适当减小;当侧导板与带钢侧面摩擦过大、火星飞溅时,说明补偿余量过小,可适当增加。经过多支带钢的试轧,最终将补偿余量设定为6 mm,操作侧、传动侧各3 mm,不再手动干预,而改为全自动控制模式,动态调整侧导板的开口度,以适应带钢的宽度波动。

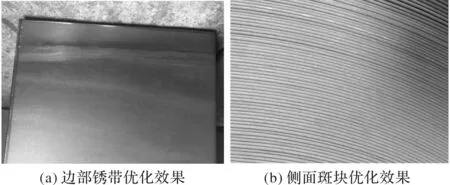

采取治理措施后,如图10所示,带钢上、下表面的边部附近已基本看不到锈带缺陷,钢卷侧面斑块缺陷已基本消除。产品发往冷轧厂后,进行跟踪调研,酸洗速度得到显著提升,酸洗后带钢侧面斑块也未再出现,锌层附着良好,极大提升了客户的满意度。

图10 优化效果

4 结论

(1)边部锈带缺陷的初始产生区域为精轧过程,侧面斑块缺陷的产生区域为层流冷却之后。

(2)中间坯角部附近温度较低,容易提前发生相变,与内部金属相比更加不容易发生再结晶,导致晶粒尺寸相对较大,随着精轧过程的进行,使带钢侧面与上、下表面出现大量褶皱,酸液很难浸入褶皱内部,导致酸洗困难。

(3)侧面斑块缺陷的产生是由于侧导板与带钢侧面之间压力过大导致的。

(4)通过优化立辊辊型可有效抑制边部锈带缺陷,通过优化侧导板控制模式与参数可基本消除侧面斑块缺陷。