原子层沉积构建高性能催化剂的研究进展

高亚,徐丹,王树元,朱地

(齐鲁工业大学(山东省科学院)能源研究所,山东济南 250014)

随着现代工业的快速发展,催化剂在能源高效转化及环境保护领域发挥着越来越重要的作用。催化剂的性能与其结构、组成、尺寸等因素密切相关,从理论上设计催化剂结构,并在原子尺度上对催化剂组成进行精准调控,可进一步提高催化效率及深入认识其反应机理。目前,催化剂合成方法主要有浸渍法、沉积沉淀法及离子交换法等。传统制备方法由于缺乏精确控制能力,易导致催化剂颗粒尺寸和组成不均一,且难以调控催化剂活性、稳定性和产物选择性之间的关系。另外,传统方法制备过程复杂,步骤繁多,需要额外步骤去除多余的溶液或试剂[1]。

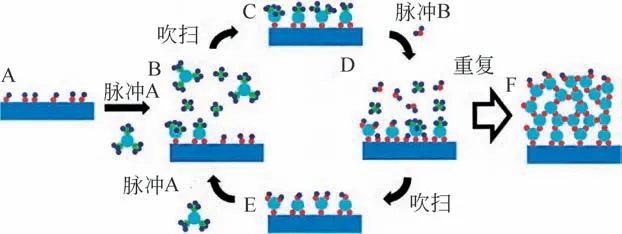

原子层沉积(ALD)是一种薄膜或纳米颗粒生长技术,利用其自限制生长特性(图1),可在多种基底材料上实现原子级别调控颗粒微观结构组成[2]。近年来,ALD技术在催化剂制备领域的应用得到了迅速发展,并取得了显著成果[3]。ALD技术可将Pt、Pd等贵金属以及Fe、Co、Ni等非贵金属沉积到石墨烯、氧化物和多孔材料等载体上进而获得高性能催化剂[4-5]。此外,ALD技术可在催化剂表面沉积Al2O3、TiO2、ZnO等金属氧化物薄膜来提高催化剂的稳定性和选择性,以及设计、调控核壳结构材料的组成[6-8]。本文对ALD技术制备不同种类催化剂方面的研究进展进行了总结,对ALD技术调控金属颗粒尺寸、选择性调控催化活性相表界面结构、精确设计核壳结构及多孔材料限域催化进行了详细的阐述(图2),并展望了ALD技术在催化剂开发领域面临的机遇和挑战。

图1 ALD沉积过程示意图[2]

图2 原子层沉积技术设计不同结构催化剂

1 ALD技术调控催化剂颗粒尺寸

金属纳米粒子的尺寸对催化剂的性能具有至关重要的作用,传统方法在制备催化剂的过程中难以控制金属粒子的生长及落位,因此无法精确调控金属颗粒的尺寸及分散性。ALD技术的自限制饱和吸附特性为金属粒子的生长及高度分散提供了有效保障,通过调控循环次数或沉积位点可控制金属粒子为纳米颗粒、团簇及单原子。Yang等[9]通过改变ALD循环次数将具有不同结构的VOx物种沉积在商用γ-Al2O3载体上,高度分散的VOx物种比其聚合物或V2O5晶粒具有更高的乙苯氧化脱氢催化活性和稳定性。Zhang等[10]利用ALD技术在二氧化硅上沉积Mo氧化物及少量Ni、Co、Cu或Ru等过渡金属助剂,合成了一系列高表面积Mo基催化剂。在合成气制高碳醇反应中,高分散Mo金属位点诱导CHx产生,与吸附在Mo4+位点上的CO形成C2+氧化物种。另外,利用ALD在Mo活性位点上沉积适量过渡金属可进一步加强CHx基团的形成,从而促进C2+氧化物种的生成。

贵金属在不同的科学领域均发挥出重要的作用,但由于储量有限、价格昂贵限制了其应用,如何提高贵金属利用率来降低成本是近些年来研究者们关注的焦点。Gould等[11]利用ALD技术在Al2O3表面沉积Pt纳米颗粒(1~2.5nm)并将其用于丙烷氧化脱氢制丙烯反应。结果表明,低配位、小尺寸Pt团簇催化丙烷的转化率和丙烯选择性分别为14%和37%,均高于商用Pt基催化剂。Feng等[12]以Pd(hfac)2和HCHO为前体,利用ALD技术在活性炭(AC)载体上沉积了尺寸可控、高分散的Pd纳米粒子。经调变载体表面化学状态和ALD循环次数对Pd纳米粒子的尺寸进行调控。在硝基苯加氢反应中,不同金属尺寸的Pd/AC催化剂活性差别较大,其中4~5nm Pd纳米粒子具有最好的催化效果,其活性比粒径小于3nm的Pd纳米粒子高两倍。

与传统的纳米颗粒催化剂相比,仅由几个原子组成的金属团簇催化剂活性具有一定的差异性。Yan等[13]利用ALD技术自下而上地在石墨烯表面成功沉积Pt二聚体。如图3(a)所示,首先在石墨烯表面创建合适的成核位点并沉积Pt单原子,随后第二层Pt原子选择性地沉积在Pt单原子上。扫描透射电子显微镜(STEM)结果表明,经一个ALD循环的载体上形成了分散均匀的Pt1单原子[图3(b)],第二次循环后形成的Pt2二聚体可能以Pt2Ox形式存在[图3(c)、(d)]。在氨硼烷的水解脱氢过程中,Pt2二聚体室温下的反应速率分别比石墨烯负载Pt单原子和Pt纳米粒子高17倍和45倍。

图3 (a)自下而上沉积Pt二聚体及HAADF-STEM图片:(b)单原子Pt1/石墨烯;(c),(d)二聚体Pt2/石墨烯[13]

双金属催化剂中的活性组分常表现出协同催化作用,相比单金属具有更优异的催化性能[14]。然而,传统方法精确控制双金属纳米颗粒的组成非常困难。ALD技术可通过改变两种组分的沉积工艺来调控双金属纳米颗粒的结构组成。Gorey等[15]采用ALD技术结合程序升温的方法制备了Pt-Sn双金属催化剂。首先通过ALD技术将Pt4、Pt7和Pt24团簇沉积在SiO2上作为成核位点;随后将金属Sn选择性沉积在Pt位点上,形成Pt-Sn颗粒。X射线光电子能谱(XPS)和密度泛理论(DFT)计算表明,Pt和Sn在载体表面生成尺寸可控的Pt-Sn合金团簇,而不是各自成核。活性测试表明,具有合金结构的催化剂可获得更高的催化性能。此外,Christensen等[16]利用ALD技术交替沉积Pt和Ru前体合成直径约为1.2nm的Ru-Pt合金纳米粒子,Ru/Pt比率由各自沉积循环次数控制。在甲醇分解反应中,ALD沉积的双金属Ru-Pt纳米粒子比Ru和Pt简单的物理混合具有更高的甲醇转化率。

2 ALD技术沉积贵金属单原子

贵金属以单原子形式存在可进一步提高其利用率。单原子催化剂由于其特殊的几何结构和电子特性因而具有优异的催化性能。例如,在FeOx载体上负载的单原子Pt比负载Pt团簇催化剂的CO氧化活性高2~3倍。通过传统的方法可将金属元素以单原子状态分散在载体上,但这些单原子在高温条件下极易团聚而快速失活[17]。

ALD方法将金属前体通过强化学键吸附在载体表面,有效增强了金属粒子的稳定性[12]。目前,利用ALD已经成功地将Pt、Pd等贵金属单原子沉积在分子筛、石墨烯和氧化物载体上,合成了高稳定、高活性和低成本的单原子催化剂。孙学良等[18]首次采用ALD技术将单原子Pt锚定在石墨烯纳米薄片上制得Pt/GNS催化剂。与传统的Pt/C催化剂相比,其在甲醇氧化反应中对CO的吸附速率明显增加,且反应中Pt尺寸未有明显变化,这表明单原子Pt/GNS催化剂对甲醇氧化具有更高的活性和稳定性。在此基础上,该团队[19]利用ALD在氮掺杂的石墨烯纳米片上制备出单个Pt原子和Pt团簇共存体系,相同电压下与工业化Pt/C催化剂相比,ALD制备的Pt/NGN催化剂电流密度相对稳定,而Pt/C催化剂的电流密度随时间持续降低。进一步的研究结果表明,这种高催化性能与Pt物种独特的电子结构密切相关。Yan等[20]则用ALD技术在石墨烯上成功沉积分散均匀的Pd单原子,制备出Pd1/石墨烯催化剂。STEM和X射线吸收精细结构光谱(XAFS)均表明Pd以单原子的形式沉积在石墨烯载体上(图4)。在1,3-丁二烯的选择性加氢反应中,该催化剂在温和(50℃)反应条件下,具有95%的转化率和100%的丁烯选择性。

图4 Pd1/石墨烯催化剂[20]

最近,本文作者课题组[21]利用ALD技术设计了一种新型Pt-Fe/KL催化剂。首先在KL载体上沉积Fe物种覆盖部分沉积位点以调整KL的化学环境及沉积界面,然后将Pt沉积在KL的其余位点上,获得高度分散的单原子Pt和富电子Pt团簇共存体系。在正庚烷芳构化反应中,单原子Pt和Pt团簇协同催化使芳烃选择性提高至90.2%。由以上研究结果可知,ALD技术在调控颗粒尺寸方面表现出独特的优势,可显著增强催化剂活性和选择性。另外,ALD技术制备贵金属单原子催化剂来提高其利用率对基础研究及工业应用均具有重要意义。

3 ALD技术调控催化剂表界面结构

对催化剂进行界面调控是改善催化性能、开发高效催化剂的有效手段。但由于不同金属在化学键、晶体结构和电子性质等方面存在较大差异,使得金属-金属或氧化物界面的调控具有极大的挑战,要求对金属颗粒的粒径、组成、界面元素价态及微观结构等进行精确控制[22]。

3.1 沉积金属氧化物保护层

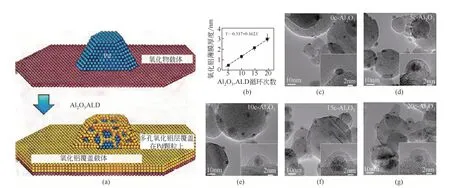

纳米级ALD氧化物薄膜覆盖金属纳米粒子可有效提高催化剂的稳定性和选择性,尤其是以三甲基铝(TMA)和水为前体的Al2O3薄膜合成已得到广泛研究[23]。然而,这种封闭的金属-氧化物界面会阻断反应物和活性中心的接触,造成催化活性大幅降低,因此需要获得特殊氧化物薄膜结构来维持或提高催化剂活性。路军岭研究团队[24]在此研究方向取得了显著成果,他们利用ALD技术在负载Pd金属纳米粒子催化剂上沉积Al2O3薄膜,其平均生长速率为0.16nm/周期[图5(b)],通过改变ALD循环次数可调节Al2O3薄膜的厚度,形成具有多孔而非连续的覆盖层[图5(a)]。随着ALD循环次数的增加,Pd纳米粒子表面逐渐变得光滑[图5(c)~(g)]。实验结果和DFT计算表明,在TMA暴露期间,Pd表面被吸附的CH*3物种毒化阻止了Al物种沉积形成完整的单层薄膜。这种半包覆结构对Pd纳米粒子具有一定的保护作用,有效减少了催化剂的烧结,抑制了金属粒子的迁移和团聚,进而提高催化剂稳定性。随后,该研究团队利用ALD技术在Pd基球形Al2O3载体上覆盖多孔Al2O3薄膜,在1,3-丁二烯选择性加氢时,丁烯选择性达到100%。另外,ALD技术沉积的TiO2、ZnO等薄膜结构可与活性金属相形成新的金属-氧化物界面,对提高催化剂的活性和稳定性具有一定的改善作用[7-8]。

图5 (a)多孔Al2O3的ALD沉积示意图;(b)Al2O3厚度和ALD循环的关系;(c)~(g)0~20个Al2O3 ALD循环的球形Al2O3负载Pt催化剂的TEM图像[24]

3.2 区域选择性沉积

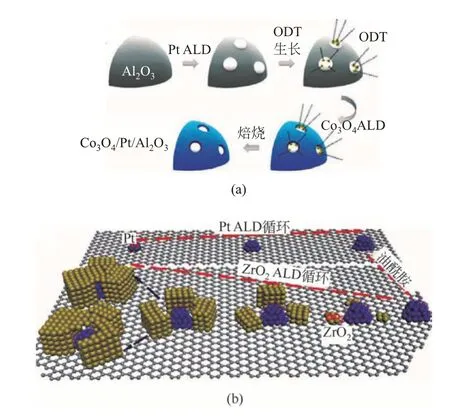

区域选择ALD(AS-ALD)是一种通过精确控制特定位点上某些组分的生长来构建独特纳米结构的方法。陈蓉课题组[25]利用阻断剂的选择性生长,开发了一种在Al2O3载体上制备氧化物纳米陷阱锚定Pt纳米粒子的AS-ALD方法。氧化物纳米陷阱可以通过强金属-氧化物相互作用来锚定Pt纳米粒子,同时暴露活性金属表面。如图6(a)所示,在Al2O3载体上进行了两个循环的Pt-ALD,选择1-十八烷硫醇(ODT)作为阻断剂保护Pt纳米粒子不被后沉积的Co3O4所覆盖。随后焙烧除去ODT,再次暴露出Pt活性位点。该方法制备的Co3O4/Pt/Al2O3催化剂具有良好的室温CO氧化活性(活化能为21.73kJ/mol),且在高温下表现出优异的抗烧结性能。AS-ALD技术可以对催化剂活性中心起到保护作用,可提高催化剂的高温抗烧结性能,同时创造出新的界面结构,提高了催化活性,此方法在设计新型催化剂结构时具有独特优势。Cheng等[26]采用AS-ALD将氮掺杂碳纳米管上的Pt纳米粒子封装在ZrO2纳米笼中。如图6(b)所示,首先在氮掺杂碳纳米管上沉积Pt纳米粒子,然后以油酸铵为阻断剂覆盖Pt表面,在Pt纳米粒子周围选择性地沉积ZrO2,随着ALD循环次数的增加,最终形成一个开放的或空心的ZrO2纳米颗粒。ZrO2包覆的Pt纳米粒子在酸性介质中对氧化还原反应的稳定性分别是Pt/NCNT和Pt/C催化剂的9倍和10倍,同时对氧化还原反应的活性也比Pt/NCNT和Pt/C催化剂分别高1.4倍和6.4倍。此外,该催化剂还表现出较高的抗烧结性能。

图6 AS-ALD技术构建Co3O4锚定Pt NPs及ZrO2纳米粒子包覆Pt的示意图[26-27]

3.3 修饰双金属纳米界面

与单金属催化剂相比,双金属催化剂往往具有更高的催化活性和选择性,添加金属助剂调节单金属催化剂的组成、结构和尺寸是提高催化性能的有效途径。Lu等[27]利用ALD技术在SiO2负载的Pt纳米粒子上选择性沉积了原子级分散的氢氧化铁。XAFS分析及DFT计算表明,大部分氢氧化铁以Fe1(OH)x团簇形式存在于Pt纳米粒子上,这种Fe1(OH)x-Pt界面很容易与CO反应并促进氧的活化,该催化剂的CO氧化活性比传统的Pt/Fe2O3催化剂高约30倍。Zhao等[28]将过渡金属氧化物(NiO、CoOx或FeOx)作为助剂沉积在Au纳米粒子上,通过改变ALD循环次数精确调整单位金属氧化物的覆盖范围,从而调节硝基芳烃加氢的催化选择性。本文作者课题组[29]利用ALD技术在Pt/KL催化剂上引入Co对催化剂进行表界面修饰,通过调节Pt和Co的循环次数及沉积顺序,形成了不同结构的Pt-Co团簇。结果表明,先沉积Pt后沉积Co生成的PtCo-5/KL催化剂中的Pt簇具有更小的尺寸和更高的分散性,该催化剂在420℃下催化正庚烷芳构化反应中表现出更高的催化活性和稳定性,其转化率是相应单金属催化剂的1.6倍。进一步研究发现,PtCo-5/KL催化剂在催化庚烷芳构化前5h内的转化率和芳烃选择性逐渐提高。原位实验结果表明,正庚烷芳构化过程可能诱导双金属Pt-Co团簇表面原子发生重构,形成了结构独特的Pt-Co双原子活性中心,从而提高了芳烃选择性(89.1%)。

利用ALD技术优势可通过设计不同的实验方案构造出具有独特结构的金属界面结构,突破传统催化剂界面结构不可控的技术瓶颈,实现催化剂结构多元化设计,以便于进一步探索催化反应机理。

4 ALD技术制备核壳结构催化剂

核壳结构材料是一种纳米粒子被另一种材料包覆起来形成的纳米尺度有序组装结构,由于其尺寸、壳层厚度、表面形貌和组成可控,被广泛应用于催化领域。将金属粒子封装在纳米壳中,可抑制其在反应过程中发生迁移和聚集,从催化活性相结构调控角度分析属于表界面创建范畴,但更着重于稳定核层物种。然而,传统方法难以精确控制壳层厚度,限制了核壳结构催化剂的发展。ALD技术可通过调整ALD循环次数及沉积条件来调控核心颗粒尺寸及壳层厚度,实现具有不同功能及结构性质的核壳结构催化剂的可控合成。

4.1 金属-金属核壳结构

双金属核壳结构纳米粒子具有独特的催化性能,可以增强电荷分离和表面反应,同时提高催化剂的稳定性,尤其对贵金属催化剂具有重要的意义[30]。Elam等[31]通过改变ALD沉积温度和载体表面化学性质来控制纳米粒子的负载量和结构组成,成功构建了尺寸范围在1~2nm的Pt-Pd双金属核壳结构纳米粒子。双金属Pt-Pd核壳结构纳米粒子在丙烷氧化脱氢制丙烯反应中具有更高的烯烃选择性,比Pt、Pd简单地物理混合物高出70%。为进一步降低催化剂成本及提高Pt催化效率,曹坤等[32]利用AS-ALD技术合成原子尺度可控的Pd/Pt核壳结构纳米粒子催化剂,如图7所示。首先利用十八烷基三氯硅烷(ODTS)自组装单层膜(SAMs)对基底表面进行改性,并将SAMs上孔内暴露于基底上的羟基作为Pd的初始成核位点,随后选择性沉积Pt作为壳层。由于ODTS结构中的惰性尾部甲基(—CH3)阻断了Pt沉积位点形成,避免了单金属Pt颗粒的生成,因此Pt被沉积在Pd纳米粒子上。通过改变ALD循环数可以精确控制纳米粒子的尺寸和壳层厚度。

另外,Wang等[33]采用ALD技术精确合成一种负载型Au@Pd核壳结构双金属催化剂。通过低温选择性沉积使Pd仅沉积在Au纳米粒子上,而不沉积在SiO2载体上,避免了Pd单金属纳米粒子的形成。对比Pd/SiO2-WI和8c-Pd/SiO2催化剂,Au@xPd/SiO2(x=1,3,5,8,10,15,20)核壳结构纳米催化剂表现出更高的催化活性,主要归因于Au-Pd协同效应和电子富集效应。在90℃时,苄基醇无溶剂氧化反应6h后,8c-Pd/SiO2几乎无活性,Pd/SiO2-WI的苄基醇转化率仅为35%,而Au@xPd/SiO2(x≥8)的苄基醇转化率均高达90%。

4.2 金属--氧化物核壳结构

将金属纳米粒子封装在无机物纳米壳(如SiO2、金属氧化物、碳等)中形成核-壳结构可提高多相催化剂的催化性能。一方面,无机物壳层为金属纳米粒子提供空间限制作用,从而抑制纳米颗粒的迁移和团聚[34];另一方面,在金属核和氧化物壳之间可建立强相互作用以提高催化剂性能[35]。

Al2O3负载的Pd@ZrO2和Pd@CeO2具有较高的甲烷氧化活性和良好的热稳定性。同时,ZrO2和CeO2对催化剂的活性具有良好的协助作用。然而,传统合成核壳催化剂的方法过于复杂,无法精确控制外壳厚度[36]。先进的ALD技术可实现金属-氧化物核壳结构的精准合成。Gorte等[37]利用ALD技术将一层ZrO2薄膜(约1nm)沉积在PdO/Al2O3催化剂上,经高温煅烧后制备出ZrO2-PdO/Al2O3半核壳结构催化剂,ZrO2薄膜有效提高了催化剂活性组分的抗烧结能力、高温稳定性及甲烷氧化活性。Xiong课题组[38]报道了一种TiO2包覆Pd纳米颗粒的核壳结构催化剂,通过控制ALD循环次数调控TiO2在Pd表面的薄膜厚度,形成了SiO2-Pd@TiO2核壳结构。进一步研究表明,壳层TiO2的电子可向Pd转移,Pd上电子密度的增加促进了氧的活化。同时,CO分子可以通过TiO2薄膜的多孔结构接触到Pd表面,有效保持了催化剂较高的CO氧化活性。此外,ALD在Si纳米颗粒表面沉积TiO2薄膜所得Si@TiO2核壳结构纳米催化剂在电催化反应循环50次后,仍具有较高的库仑效率、电荷容量(分别为97.97%和1580.3mA·h/g)和较高的电化学性能[39]。张斌等[40]通过ALD技术制备出一种Fe2O3-Pt核壳结构催化剂。Pt-Fe3+-OH结构可以削弱Pt—H键,抑制亚胺基团的进一步加氢,硝基苯和糠醛的还原偶联反应中产物的选择性提高到89%以上。

ALD技术适用于合成多种类型、组成和尺寸的金属纳米粒子,可将其封装在不同材料中,形成易调控的核壳结构。与负载金属纳米粒子催化剂相比,这种结构优势明显,可最大程度地利用核心与外壳的相互作用,提高催化剂的性能。

5 ALD技术构建多孔材料限制性催化剂

多孔材料由于复杂多变的体系和独特的孔道结构被广泛用于催化剂载体,将金属粒子引入多孔材料的纳米孔中制备的多相负载型催化剂具有高分散性、限域性和金属-载体强相互作用等优点[41]。但传统方法难以实现对颗粒尺寸、落位的精确调控,且制备过程复杂,严重制约了多孔材料体系催化剂的应用及发展。因此,ALD在精确调控颗粒组成、尺寸及落位等诸多方面的技术优势引起了研究人员的广泛关注。

5.1 分子筛限制性催化剂

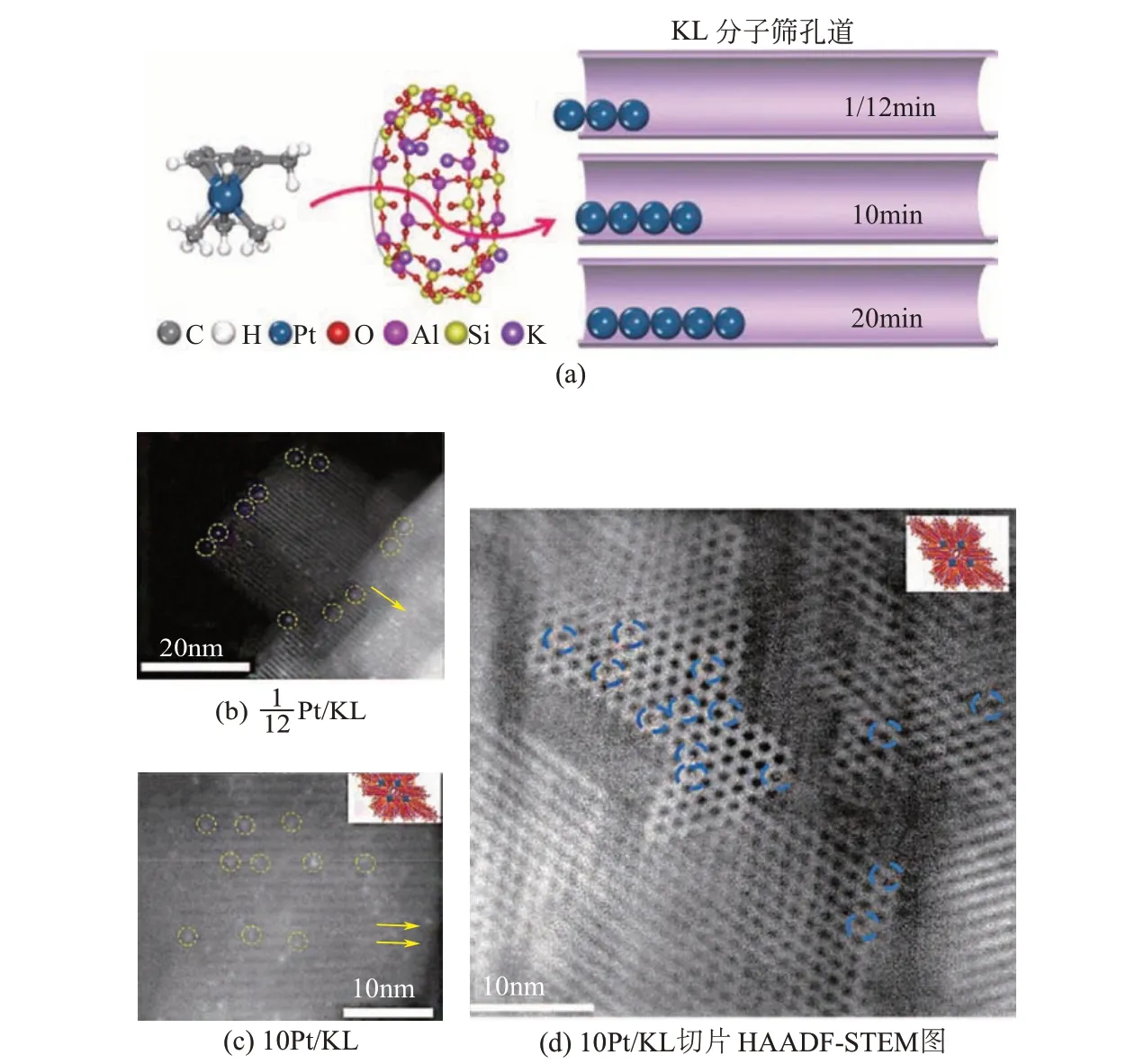

分子筛具有规整的微孔/介孔结构,若将金属纳米粒子分散在分子筛孔道中将有助于纳米粒子获得更好的空间分散性,可有效阻止纳米粒子的迁移和团聚,同时纳米孔的空间限域可增强催化剂的稳定性及对目标产物的选择性。Jiang等[42]利用ALD技术将ZnO薄膜沉积在ZSM-5分子筛上。ZnO薄膜最初沉积在分子筛表面,特别是边缘位置,随着ALD循环次数的增加,ZSM-5表面和孔隙逐渐被完全覆盖。在乙醛和氨的Chichibabin反应中,该催化剂表现出较高的活性。有效控制活性金属在分子筛孔道内外的落位及颗粒尺寸是提高催化剂性能的关键所在。最近,本文作者课题组[43]利用ALD技术在KL沸石的微孔中沉积高度分散、粒径均匀的Pt纳米颗粒(约0.8nm),并通过各种表征方法和计算模拟对Pt的沉积位置及Pt与KL沸石的相互作用进行了研究。结果表明,Pt与KL沸石的强相互作用使得Pt处于富电子状态,且Pt被限制在微孔中可以抑制其迁移和团聚。将制得的Pt/KL催化剂用于正庚烷芳构化反应,甲苯选择性高达67.3%,且甲烷选择性低至0.9%。随后,通过改变Pt前体的暴露时间调控Pt在沸石上的沉积位置[44][图8(a)]。STEM结果显示,随着Pt暴露时间的逐渐增加,可将Pt纳米粒子引入KL沸石通道的深处进行落位[图8(b)、(c)],所得10Pt/KL切片样品经球差矫正透射电镜可清晰看到Pt团簇沉积在分子筛孔道内,且未堵塞孔道[图8(d)]。催化剂在正庚烷芳烃化反应中表现出极高的芳烃选择性(84.3%),而落位于孔口或外表面的Pt在同样条件下的芳烃选择性仅有31.5%。

图8 Pt ALD在不同暴露时间的KL沸石上的示意图及H2还原后的Pt/KL催化剂的STEM图[44]

ALD技术可用于调控分子筛性质,利用ALD沉积Al2O3对USY、经脱Al处理的ZSM-5以及COK-14分子筛的酸性进行调控,所得催化剂表现出优异的催化性能。同时,还可利用ALD技术沉积TiO2薄膜对分子筛结构进行修饰,以将活性中心封装在分子筛介孔道内或改善活性位点在分子筛上的分布,以及制备出含羟基较多的膜来促进分子筛微型反应器的合成[45-48]。

5.2 纳米管限制性催化剂

纳米管常作为纳米粒子催化剂的载体,由于其限域效应[49],金属粒子被限制在纳米管的空间内可抑制其烧结、聚集、分离和失活,同时可诱导纳米粒子电子结构发生变化,进而影响催化性能。覃勇研究团队[50]以碳纳米螺旋(CNCs)作为模板牺牲层制备出多种管套管新型催化剂,且在该研究领域取得了丰硕成果。如图9(a)所示,以CNCs为模板,通过改变NiO和Al2O3膜的ALD沉积顺序,而后焙烧除去CNCs牺牲层,合成多重限制的Ni纳米催化剂(Ni-in-ANTs)和不受限Ni纳米催化剂(Ni-out-ANTs)。研究表明,与Ni-out-ANTs相比,Ni-in-ANTs对肉桂醛和硝基苯的加氢活性和稳定性均有较大的提高,反应1h后,Ni-in-ANTs和Ni-out-ANTs的肉桂醛加氢反应的TOF值分别为0.42s-1和0.08s-1。重复使用四次后,Ni-in-ANTs仍较稳定,而Ni-out-ANTs转化率急剧下降。在此基础上,该团队[51]在原子水平上调控多界面限域型纳米管催化剂的合成[图9(b)]。Ni纳米粒子被沉积在Al2O3内管的外表面(Ni/Al2O3),Pt纳米粒子附着在外部TiO2纳米管的内表面(Pt/TiO2),两种界面之间沉积一层聚酰亚胺薄膜(PI),经煅烧和还原处理后形成串联界面纳米管。在N2H4·H2O分解原位产氢和硝基苯加氢的串联反应中,Ni/Al2O3界面上进行催化水合肼分解产氢,而在Pt/TiO2界面上催化硝基苯加氢反应,两个界面的协同催化和纳米管限域效应有利于中间体的即时转移,催化效率明显提高。随后,该课题组[52]通过ALD技术合成一种多孔TiO2/Pt/TiO2夹层纳米管催化剂。这种结构中的所有Pt纳米粒子被两个多孔TiO2层覆盖,最大限度地增加Pt纳米粒子与两个TiO2层之间的界面效应。由以上研究工作可知,ALD技术在精确设计和控制合成限域型催化剂方面具有很强的可创造性,成为模板辅助下制备纳米管材料的有利工具。

图9 纳米管限制性催化剂[50-51]

5.3 MOFs材料催化剂

金属有机骨架(MOFs)由于其高比表面积、孔径均一和模块化组装等优点成为多孔材料领域的研究热点。Kim等[53]证明NU-1000骨架中的Zr6节点经ALD技术与InMe3和AlMe3(ALD前体)进行反应,在NU-1000上生成每个Zr6节点最多有八个金属原子的稳定团簇结构。Ikuno等[54]通过ALD将Cu氧化物团簇沉积在NU-1000的ZrO2节点上,Cu-NU-1000催化体系在温和的反应条件下对甲烷氧化生成甲醇具有较高的催化活性。由XAS结果分析和DFT计算可知,少量Cu原子中含有稳定的Cu氧化物(15%的Cu+和85%的Cu2+混合)团簇,这种在Cu-NU-1000上占主导地位的团簇可以将MOF的C孔上的两个节点连接起来。在甲醇氧化反应(反应温度150℃)中,Cu-NU-1000对其产物甲醇和二甲醚的选择性均为45%~60%。

ALD技术在制备多孔材料负载金属催化剂上具有独特优势,在充分利用多孔材料的限域效应及择形效应基础上,可有效控制金属颗粒尺寸及其在分子筛、碳纳米管和MOFs等多孔材料中的落位。由于ALD技术在多孔材料上的沉积过程较复杂且不易进行结构解析,目前仅在少数多孔材料上得到应用,因此需要将ALD技术与多种原位表征技术相结合来探索沉积机理过程,进一步扩展ALD技术在多孔材料上的应用。

6 结语

ALD技术在精确设计及调控催化剂结构等诸多方面具有明显优势。本文论述了ALD技术调控催化剂活性相结构、设计多功能表界面结构、开发新型核壳结构及多孔材料限制性催化剂等多种催化体系,所构建的催化剂表现出较高的催化活性及稳定性。

然而,ALD技术目前还存在一些挑战。常用的ALD前体(金属有机化合物)价格高,增加了催化剂制备成本。因此,需要开发新的前体原料,尤其是低成本、高效率的贵金属源。此外,对ALD沉积过程的可控参数(如温度、前体气流量、循环周期、前体和载体的选择等)的研究尚处在初级阶段,缺少系统的、精准的数学模型对ALD的整个沉积过程进行定量分析。此外,ALD在合成催化剂方面的应用仍停留在实验室“小批量”阶段,未应用于“大规模”的工业化生产中。这主要是由于ALD反应过程需要在腔体中进行,反应器腔体的大小及沉积条件限制了催化剂的产量,需要设计出扩大化原子层沉积设备及相应的沉积工艺来推动ALD技术在催化剂领域的发展。