轨道车辆频变刚度转臂节点机理研究与验证

丁行武,卜继玲,李晓武,杨 欣,程海涛,邹 波

(1.株洲时代新材料科技股份有限公司, 湖南 株洲 412007;2.中车青岛四方机车车辆股份有限公司, 山东 青岛 266111)

随着社会经济的发展和人们对轨道交通的乘车体验感要求的提高,轨道交通车辆技术得到了快速发展。为实现轨道车辆更快和更稳的目标,对轨道车辆转向架的橡胶弹性元件提出了更高的技术要求。橡胶弹性元件在轨道车辆转向架上应用普遍,其包括一系轴箱定位系统、二系牵引拉杆系统、电机驱动系统、齿轮箱系统和抗侧滚扭杆弹性连接部位等[1]。但目前轨道车辆上应用的绝大部分橡胶弹性元件(二系空气弹簧除外)均为单纯的金属橡胶硫化体结构形式,这种弹性元件的刚度性能不能随车辆的振动状态改变而变化,难以满足轨道车辆不同运行速度和不同运行线路的要求。轨道车辆减振技术面临着从第一代的单纯橡胶减振向第二代的橡胶液体复合减振的升级换代。Hiensch等[2]指出橡胶液体复合式转臂节点对改善轨道车辆曲线通过性能有积极作用。目前,橡胶液体复合减振技术在轨道交通领域处于探索阶段,工程应用还非常有限[3-5]。事实上,橡胶液体复合式弹性元件在汽车领域早已得到了广泛应用,尤其体现在高端乘用车领域。Barszcz等[6]、Zhang等[7]通过动力学理论和试验方法针对汽车发动机用液压悬置的工作特性进行了研究,分析了惯性通道参数对液压悬置动态特性的影响规律。直接流固耦合计算方法[8-9]和集总参数模型[10-11]近年来常用作研究汽车底盘橡胶液体复合减振元件。汽车工业橡胶液体复合减振产品的应用业绩引起了有关科技工作者的关注。其液压减振的设计理念可以应用到轨道交通领域,但设计技术不可照搬,原因在于汽车底盘橡胶件主要承受高频小振幅载荷,主要利用液压阻尼实现减振抗冲。而轨道车辆转向架的橡胶件主要承受低频大振幅载荷,其重点关注的是橡胶液体复合减振元件的变刚度性能(以转向架轴箱定位转臂节点为例),利用变刚度来解决车辆高速运行稳定性与曲线通过性能要求矛盾问题。因此,不同于汽车底盘用复合减振弹性元件,轨道车辆用橡胶液体复合式悬挂弹性元件的流道更多设计为细长型结构。

轨道车辆轴箱定位转臂节点连接轴箱和转向架构架,主要传递纵向牵引力和制动力(沿轨道车辆行驶方向),转臂节点的纵向刚度是其主要性能指标。纵向刚度过大将影响车辆通过曲线的能力,容易造成轮缘磨耗;纵向刚度过小则容易造成车辆出现蛇形运动失稳,影响轨道车辆的安全性能。转臂节点这种应用特点为橡胶液体复合减振技术在轨道车辆上的应用提出了实际需求。最新研究表明,采用频变刚度转臂节点的轨道车辆不仅能够保证足够的蛇行运动稳定性,且曲线通过性能也得到明显改善,并可降低轮缘轮轨磨耗[12-13]。

本文以某型转向架轴箱定位转臂节点为研究对象,开展金属橡胶液体复合式的频变刚度转臂节点动态性能的机理分析与试验研究,为后续轨道车辆金属橡胶液体复合式悬挂弹性元件的设计、开发和应用提供参考。

1 传统转臂节点与频变刚度转臂节点对比

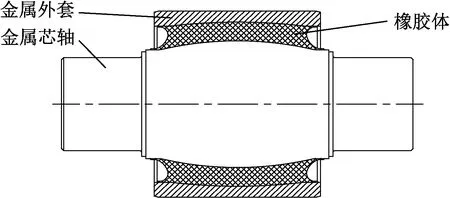

传统金属橡胶转臂节点结构形式如图1所示,其主要包括金属芯轴、金属外套和橡胶体。

图1 传统金属橡胶转臂节点结构形式

橡胶是一种高分子黏弹性材料,硫化后形成的橡胶转臂节点的纵向刚度在不同激振频率下近似为一个定值。此时,转臂节点的动态刚度Kd为

Kd=λKr

(1)

式中:Kr为橡胶体的静态刚度;λ为橡胶体的动态倍率值,表示小振幅、高频率的弹性系数与大振幅、低频率的弹性系数之比,一般取值为1.0~1.6[14]。传统金属橡胶转臂节点无法良好处理轨道车辆弯道通过性能与高速运行稳定性之间的矛盾,只能通过折中设计纵向定位刚度的方式来进行处理。

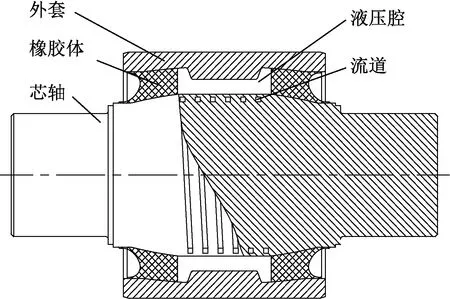

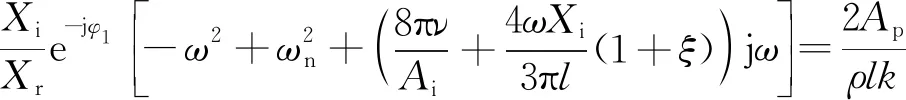

频变刚度转臂节点结构形式如图2所示,其通过在橡胶体内嵌入设计液压机构。液压机构包括沿转臂节点纵向对称布置的两个液压腔和连接两液压腔的流道。频变刚度转臂节点液压机构内部液体的流动惯性随着激励频率发生实时变化,动态调节两液压腔之间的压力差,进而实现低频低刚度和高频高刚度的频变刚度自适应特点。

图2 频变刚度转臂节点结构形式

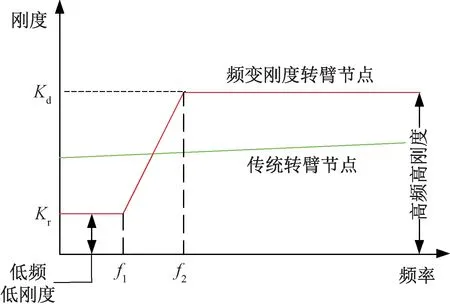

两种型式转臂节点的刚度-频率特性对比如图3所示。

图3 两种型式转臂节点刚度-频率特性对比

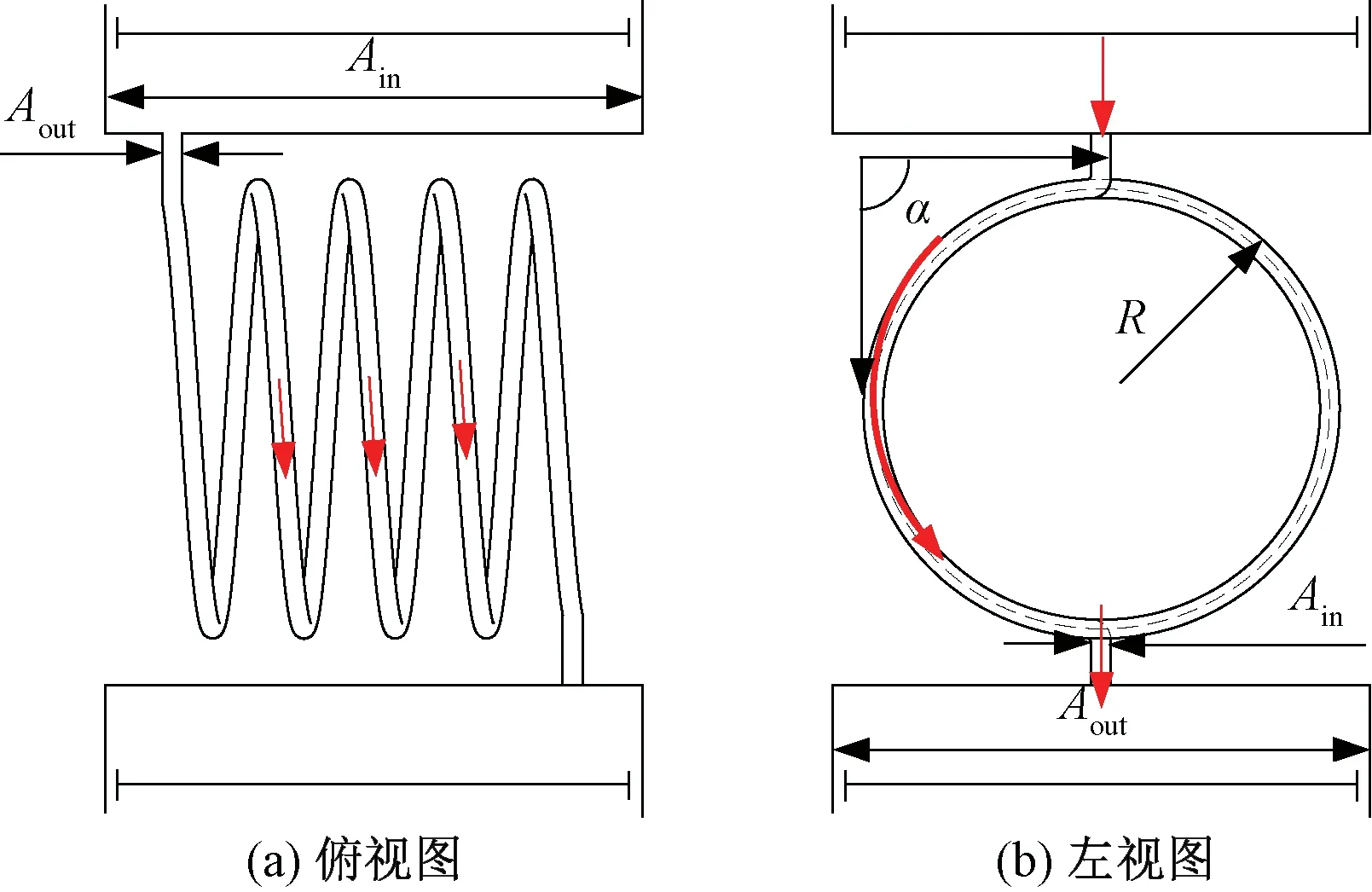

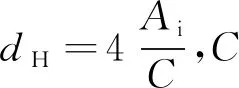

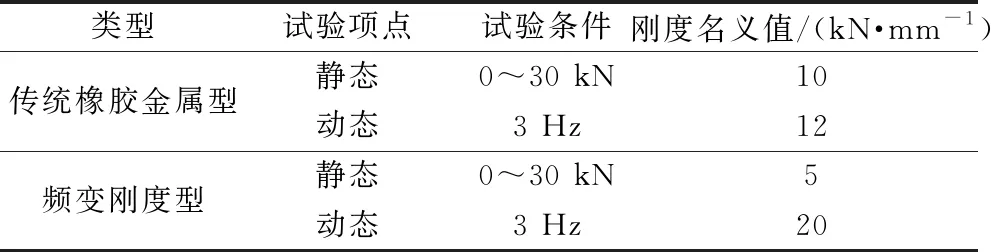

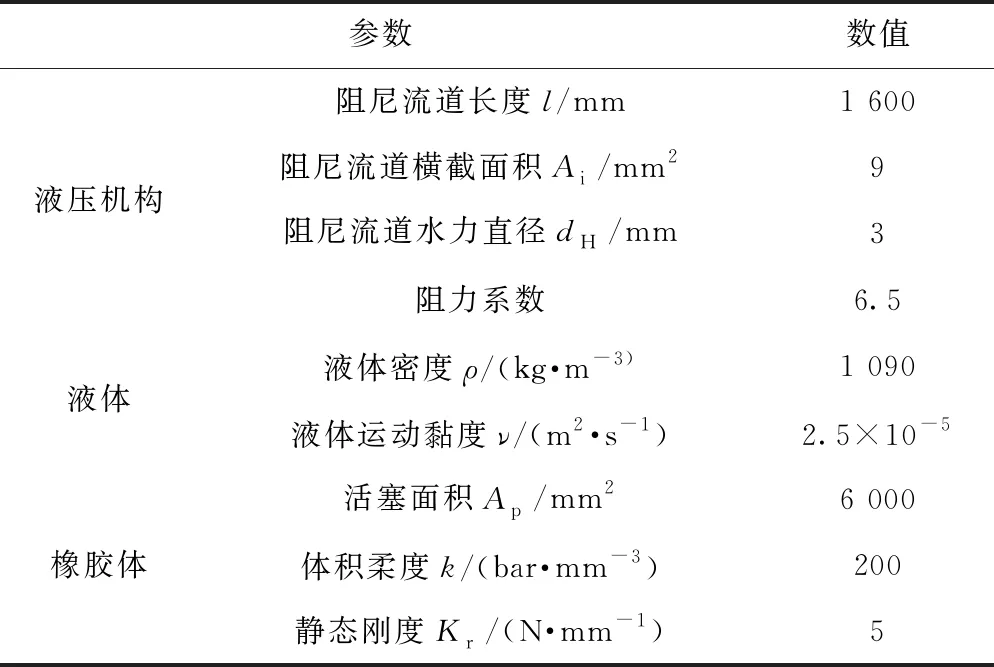

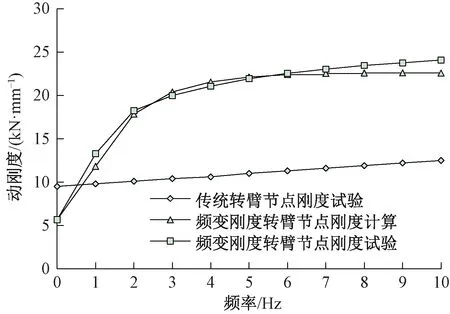

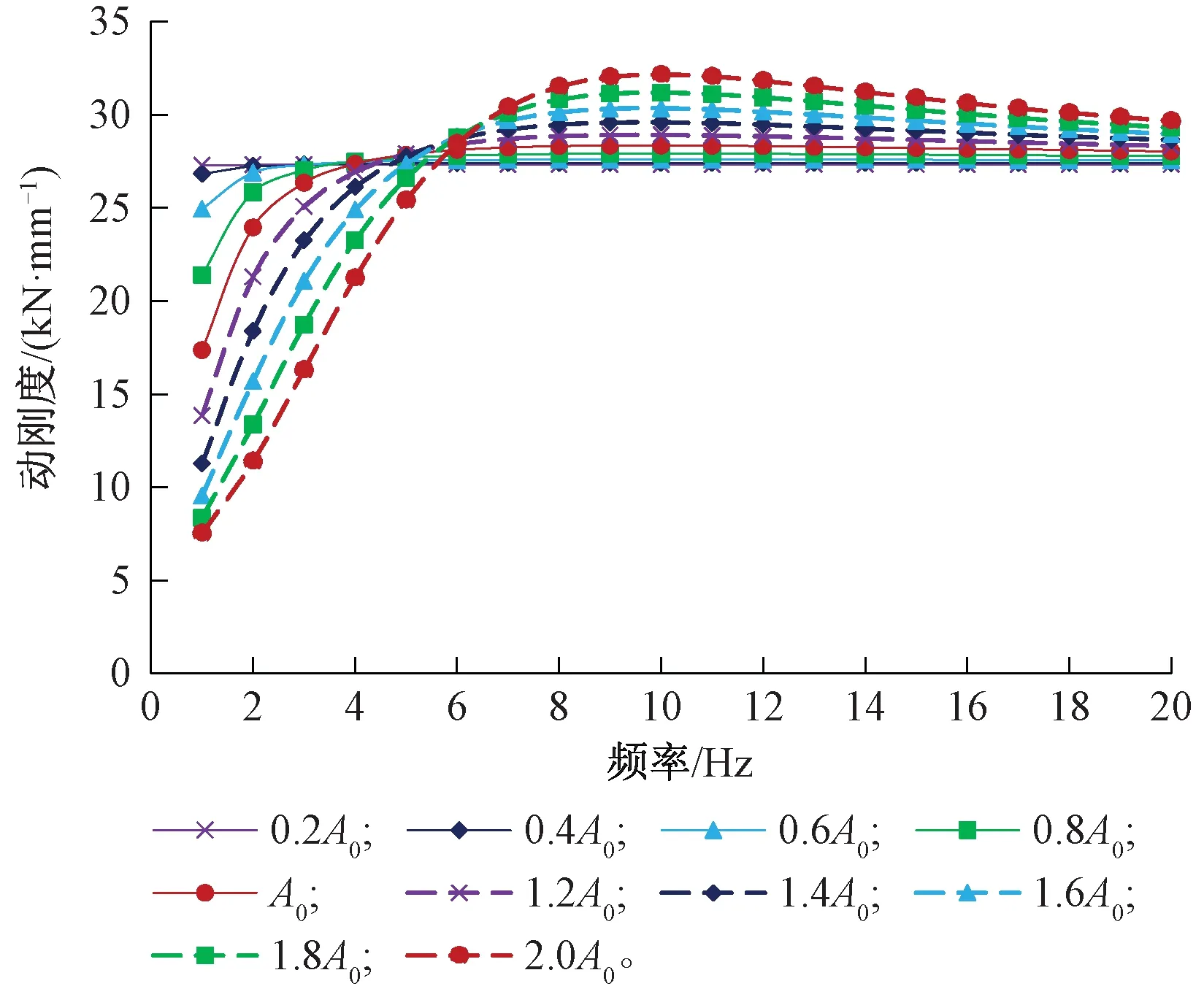

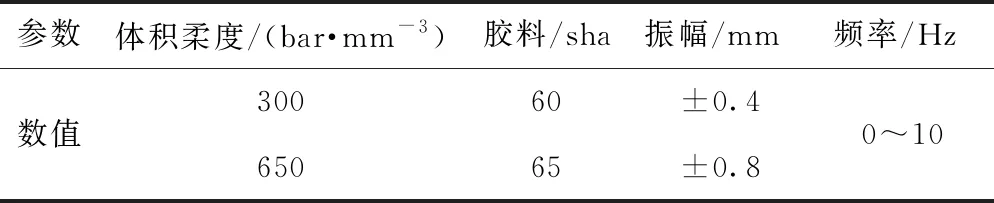

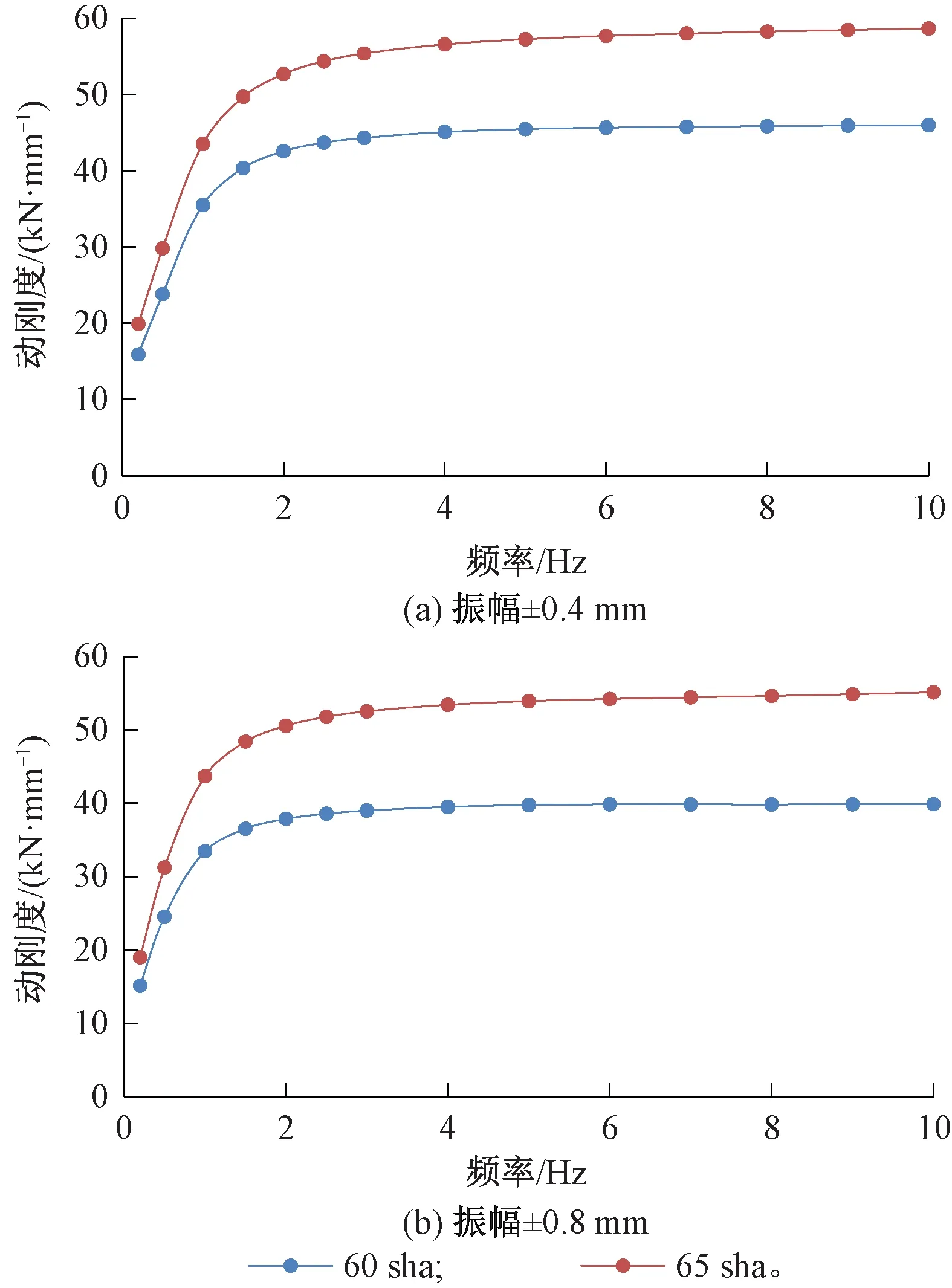

由图3可知,频变刚度转臂节点刚度特性曲线存在两个频率特征点,即动态刚度提升频率f1和阈值频率f2。显然,当f≤f1时,频变刚度转臂节点刚度处于准静态刚度Kr水平;当f1 频变刚度转臂节点动态刚度特性存在于配置有液压机构的纵向。金属外套与转向架轴箱定位转臂上的安装孔进行配合固定,金属芯轴与转向架构架相连,承受纵向力或位移激励。简化后的频变刚度转臂节点力学模型如图4所示。 图4 频变刚度转臂节点力学模型 图4中,Kr、Cr分别为橡胶体的静态刚度及阻尼系数;Ap为液压腔的等效活塞面积;ψ为流道的长度l与水力直径dH的比值,即ψ=l/dH;Ai为流道水力直径下横截面积,即Ai=π(dH/2)2;k为液压腔体积柔度,表征液压腔在流体压力作用下的膨胀能力。假设芯轴上承受正弦位移激励为xr(t)=Xrsin(ωt),外套的响应力为F(t),则系统刚度表示为:K=F(t)/xr(t)。 基于图4所示的力学模型,根据流体流动质量守恒原理和液压机构内液体的连续性方程,有 (2) 式中:Ap1、Ap2,k1、k2,P1、P2中分别为液压机构的上、下液压腔的等效活塞面积、体积柔度、内部液体压力;xi为流道内流动液柱的位移函数。 频变刚度转臂节点液压腔的压力大小主要取决于液压腔的“蓄压”能力,即液体经过流道的压力损失的大小。压力损失分为局部压力损失和沿程压力损失。根据黏性流体沿流线的非定常伯努利方程,局部压力损失ΔPj为 (3) 由于液体黏性的存在,流体在流道中流动时与流道壁面、流体内部不同流动层之间发生摩擦而形成摩擦阻力,形成的沿程压力损失ΔPy为 (4) 式中:ν为流动流体的运动黏度。 存在如下关系 ΔP=P2-P1=ΔPj+ΔPy (5) 由于该频变刚度转臂节点两液压腔结构形式完全一致,即有k=k1=k2,Ap=Ap1=Ap2,将式(2)、式(3)和式(4)代入式(5),整理得到 (6) 式(6)经过傅里叶变换后整理得到 (7) 式中:Xr为激励的位移振幅;Xi为流动液柱的位移响应振幅;φ1为xi相对于xr的滞后角度。 进一步整理,可得流道内流动液柱的位移频响函数Hy为 (8) 位移载荷施加在芯轴上,根据力的平衡,传递到金属外套上的力F(t)可表示为 (9) (10) 式(10)可表述为 (11) 进一步,可得到频变刚度转臂节点动态刚度Kd的计算式为 (12) 综上可知,要想通过式(12)实现频变刚度转臂节点动态刚度的计算,三个关键参数需要通过经验公式、有限元或者试验的方法进行识别,即液压腔等效活塞面积、体积柔度和局部损失系数。 频变刚度转臂节点液压机构可等效为液压活塞机构。当两个液压腔中的一个受到挤压,另一侧的液压腔则会受拉伸,液体会从一个液压腔流动到另一个液压腔。参考如图2所示结构,可建立求解物理模型,如图5所示。 图5 等效活塞面积求解物理模型 图5中仅保留橡胶体部分,橙色区域与转向架构架配合,红色区域链接芯轴并最终与轴箱定位转臂固结,蓝色区域表示液压腔分布位置,通过流道(黄色标识)连通纵向对称分布的两个液压腔。在有限元分析软件中,红色区域施加固定约束,两个液压腔分别设置为Fluid cavity接触,两个液压腔之间设置为Fluid exchange接触。 对橡胶体内表面施加沿纵向(两液压腔连通方向)位移载荷xr(t),提取单个液压腔的体积变化量ΔV,即可得到等效活塞面积Ap=ΔV/xr(t)。 在橡胶体内表面施加固定约束,对某一液压腔内壁面施加压力载荷ΔP,提取该液压腔的体积变化量ΔV,即可得到体积柔度k=ΔV/ΔP。 根据轨道车辆整车动力学性能对转向架转臂定位节点不同的技术要求,可以设计不同结构形式的流道获取最为理想的动态特性,比如直线型流道、连续螺旋式流道等。现针对图4所示模型,就最为常用的如图6所示螺旋式流道结构进行介绍。 图6 螺旋式流道结构 螺旋式流道结构中流体从上液压腔到下液压腔的往复流动过程中,流道通过等截面螺旋式结构控制流体的流量大小和流动方向。螺旋式流道改变流动液柱的速度大小和方向,从而干扰流体的正常运动,内部产生撞击、分离脱流和漩涡等现象,产生附加阻力,增加能量损失,这部分损失即为局部压力损失。对应的局部损失系数ξ为 ξ=ξin+ξout+ξl (13) 流体由液压腔进入流道,通流面积急剧缩小而发生的缩流压力损失为ξout≈0.5(Ain≫Aout);ξin为通流面积突然增大而产生的扩流压力损失;ξl为弯曲损失系数,取决于流道轴心线的曲率半径R、流道的水力直径dH及流道的方向变化角α等参数,可通过如下经验公式[15]计算 (14) 流体由流道进入液压腔,通流面积突然增大而产生扩流压力损失为[15] (15) 式中:Ain、Aout分别为流道进口、出口的横截面积。 为兼顾直线运行稳定性和曲线通过性能,某型转臂定位节点名义设计纵向刚度为10 kN/mm。通过运用轨道车辆系统动力学研究分析,确定解决曲线通过性能要求的转臂定位节点刚度为5 kN/mm,直线高速运行稳定性的转臂定位节点刚度为20 kN/mm,这样配置转向架的动力学性能最优,能够解决曲线通过低频振动的磨耗问题和直线高速运行高频振动的稳定性问题。以此为研究对象,验证通过上述液压机构内嵌设计理论来实现变刚度特性及其数值模拟的准确性。该节点的使用工况条件见表1。 表1 转臂节点性能要求 该转臂节点液压机构结构参数以及所用液体的物性参数见表2。 表2 频变刚度转臂节点结构及材料参数 频变刚度转臂节点试验样件见图7。 图7 频变刚度转臂节点试验样件 静、动态刚度试验分别在通过计量的MTS 300 kN静态刚度试验机和500 kN动态刚度试验机上进行。其中,动态扫频范围为0~10 Hz;加载振幅为±1 mm;单频率点循环次数为20次,记录稳定循环5次以后的力-位移曲线和纵向动态刚度。 联合上述公式,代入数据进行数值求解可计算得到如表2所示液压机构的转臂节点的纵向动态刚度为20.5 kN/mm(3 Hz)。图8为该型转臂节点计算结果与试验结果对比情况,可知计算值与试验值较接近,理论计算结果反映出来的刚度-频率特性规律与实际情况一致。相较于传统转臂节点,频变刚度转臂节点准静态刚度降低至传统转臂节点的0.5倍左右,高频工况下动态刚度提升至传统转臂节点的2~2.5倍。对比式(1),图8数据表明频变刚度转臂节点将传统转臂节点的动态倍率值从1.2左右提升至4.0~5.0。频变刚度转臂节点这种刚度随振动频率可控变化的特性为解决轨道车辆转向架定位参数适应直线高速运行稳定性和曲线通过低磨耗的矛盾问题创造了条件。 图8 频变刚度转臂节点计算与试验刚度-频率曲线 综上分析可知,液压机构是频变刚度转臂节点实现变刚度的根本原因,而液压机构的两个组成部分液压腔和流道的结构参数则是影响这种变刚度自适应规律的核心因素。分析上述结构参数对变刚度的影响规律可为频变刚度转臂节点的设计及工程应用提供参考。为此将以一个系列化的流道参数来研究其规律。 设定流道长度初始值为L0,基于相同的液体和橡胶材料,在同一横截面积A0下研究流道长度对频变刚度转臂节点刚度-频率特性的影响规律,具体如图9所示。不同流道长度频变刚度转臂节点的动态刚度随着频率的增加逐渐增加,在超过某一特定频率点后趋于平稳。随着流道长度的增加,在较低频率范围内动态刚度值不断增加;而在较高频率范围内,随着流道长度的增加动态刚度趋于相近。当流道长度增大到一定程度时,其对动态刚度的影响作用减弱。当流道长度增加到无限长时,动态刚度随频率变化的曲线趋于直线。图9还说明,任意两种不同长度的流道比较均存在一个特征频率点f*,在该特征频率点前后,动态刚度大小与流道长度的关系是相反的。同时,这个特征频率点具体位置与流道长度相关,会随着流道长度的增加而不断前移。参考图3可以发现,刚度提升频率f1和动态刚度阈值频率f2值均随着流道长度的增加而不断降低。 图9 不同流道长度动态刚度随频率的变化曲线 设定流道横截面积初始值为A0,基于相同的液体和橡胶材料,在同一流道长度L0下研究流道横截面积对频变刚度转臂节点刚度-频率特性的影响规律,具体如图10所示。当流道横截面积减小为原来的0.2倍时,流道近似“锁止”,此时动态刚度随频率的变化曲线趋于直线。在较低频率范围内,随着流道横截面积的增大动态刚度值逐渐减小。在较高频率范围内,随着流道横截面积的增大动态刚度值不断增加。随着频率的进一步增加,不同流道横截面积下的动态刚度趋于相近。与流道长度影响规律类似,任意两种不同横截面积的流道比较均存在一个特征频率点f*,在该特征频率点前后,动态刚度大小与流道横截面积的关系是相反的。同时,这个特征频率点具体位置与流道横截面积相关,会随着流道横截面积的增加而不断后移。参考图3可知,刚度提升频率f1和动态刚度阈值频率f2值均随着流道横截面积的增加而不断提高。这与流道长度对动态刚度的影响规律相反。 图10 不同流道横截面积动态刚度随频率的变化曲线 液压腔关键参数为等效活塞面积和体积柔度。等效活塞面积取决于液压腔在转臂节点轴向的分布宽度和周向分布角度。体积柔度取决于橡胶材料硬度、胶层厚度和宽度等参数。 设定液压机构初始等效活塞面积为Ap0,研究相同流道参数和材料参数下不同液压腔等效活塞面积对频变刚度转臂节点刚度-频率特性的影响规律,具体如图11所示。 图11 不同等效活塞面积动态刚度随频率的变化曲线 由图11可知,等效活塞面积对动态刚度的影响非常大,随着等效活塞面积的增大,频变刚度转臂节点的动态刚度值均不断增大,且这种影响会随着等效活塞面积的持续增大而不断加强。高频下动态刚度稳定后,等效活塞面积每增加20%,频变刚度转臂节点动态刚度提升幅度逐步提高。但等效活塞面积的改变不会改变动态刚度提升频率f1和阈值频率f2的位置。 设定液压机构初始体积柔度为k0,研究相同流道参数和材料参数下不同液压腔体积柔度对频变刚度转臂节点刚度-频率特性的影响规律,具体如图12所示。显然,液压腔体积柔度与动态刚度强相关。随着体积柔度的增加,频变刚度转臂节点的动态刚度值均不断减小。但这种影响会随着体积柔度的持续增加而不断减弱。体积柔度从k0增加至1.6k0,高频动态刚度下降32%;而当体积柔度从1.6k0增加至2.2k0,高频动态刚度仅下降22%。可以发现,体积柔度的增加会造成动态刚度阈值频率f2减小。 图12 不同体积柔度动态刚度随频率的变化曲线 由上述分析可知,要想实现理想的动静刚度比设计,首先要设计出合理的液压腔,具体体现在等效活塞面积和体积柔度的设计。这两项参数决定了频变刚度转臂节点高频动态刚度整体水平,亦即最大可以实现多大的动静刚度比;其次,通过优化流道的长度和横截面积来调节动态刚度阈值频率,亦即在哪个频率点实现高频动态刚度。 为了验证流道长度和横截面积对频变刚度转臂节点动态性能的影响,设定流道长径比(ψ=l/dH)为因变量,并给出三种不同流道结构,分别为ψ=600、ψ=400、ψ=100,如图13所示。 图13 频变刚度转臂节点不同长径比流道结构试验样件 表3为长径比规律性验证的试验测试条件。图14为两种振幅下不同长径比频变刚度转臂节点动态刚度曲线对比情况。可知,低频范围内长径比越大频变刚度转臂节点动刚度越大,随着测试频率的增大不同长径比的动态刚度比较接近。长径比越大,频变刚度转臂节点动态刚度阈值频率越小。上述规律在两种加载振幅下表现一致,同时也反映了图9和图10理论计算数据所体现规律的合理性。 表3 长径比规律性验证测试条件 图14 不同长径比下频变刚度转臂节点刚度曲线对比 体积柔度是决定频变刚度转臂节点整体动刚度水平的最直接的因素。而橡胶材料属性是决定液压腔体积柔度的最为关键的因素。胶料硬度越大,液压腔体积柔度越小。因此,此处选取了两种胶料硬度材料来制作试验样件,两种试验样件的体积柔度计算值如表4所示,同时测得两种胶料样件纵向静态刚度分别为15.16 kN/mm(60 sha)和18.82 kN/mm(65 sha)。 表4 体积柔度规律性验证测试条件 图15为对应表4测试条件下的试验结果。由图15可知,65 sha胶料下频变刚度转臂节点的动态刚度大于60 sha度胶料样件,且当动态刚度趋于稳定时不同测试频率点两者动态刚度的值的差趋于不变。同时,60 sha胶料样件动态刚度阈值频率为1.5 Hz要比65 sha胶料样件阈值频率2.0 Hz小。上述规律在两个测试振幅下表现一致,表明图12所示理论计算结果的合理性。 图15 两种体积柔度频变刚度转臂节点刚度曲线对比 (1)提出一种适用于轨道车辆转向架轴箱定位转臂的新型频变刚度节点的结构设计思路,该结构通过在橡胶体内嵌设计液压机构而成。 (2)建立该频变刚度转臂节点的数值计算模型,并基于该数值模型研究关键结构特征参数对该频变刚度转臂节点刚度-频率特性的影响规律。 (3)通过制作试验样机和开展试验测试,数值模型的准确性得到验证,且规律性分析结果与测试结果也比较吻合。 (4)该新型转臂节点表现出了理想的低频低刚度和高频高刚度的频变刚度自适应特点。研究结论为橡胶液体复合减振技术在轨道车辆上的工程化应用提供了参考数据。2 频变刚度转臂节点力学模型建立

2.1 力学模型

2.2 模型推导

3 参数识别

3.1 等效活塞面积和体积柔度

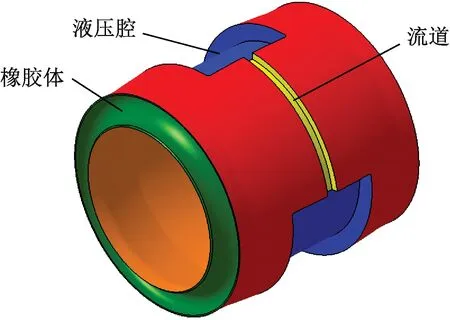

3.2 局部损失系数

4 仿真模型验证

4.1 试验条件及样件准备

4.2 仿真结果与试验结果对比

5 设计参数规律性研究与验证

5.1 流道结构参数对动态刚度的影响

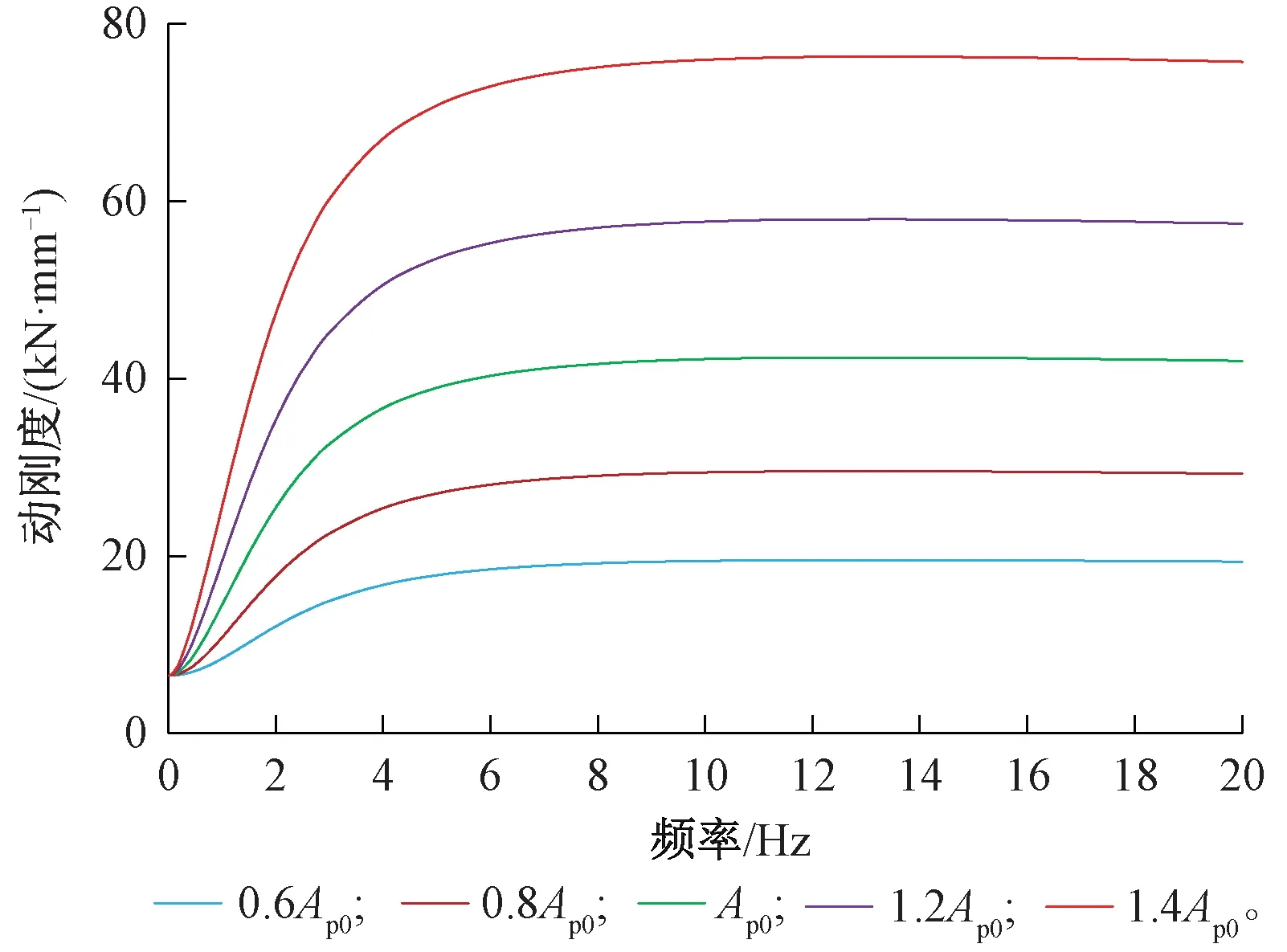

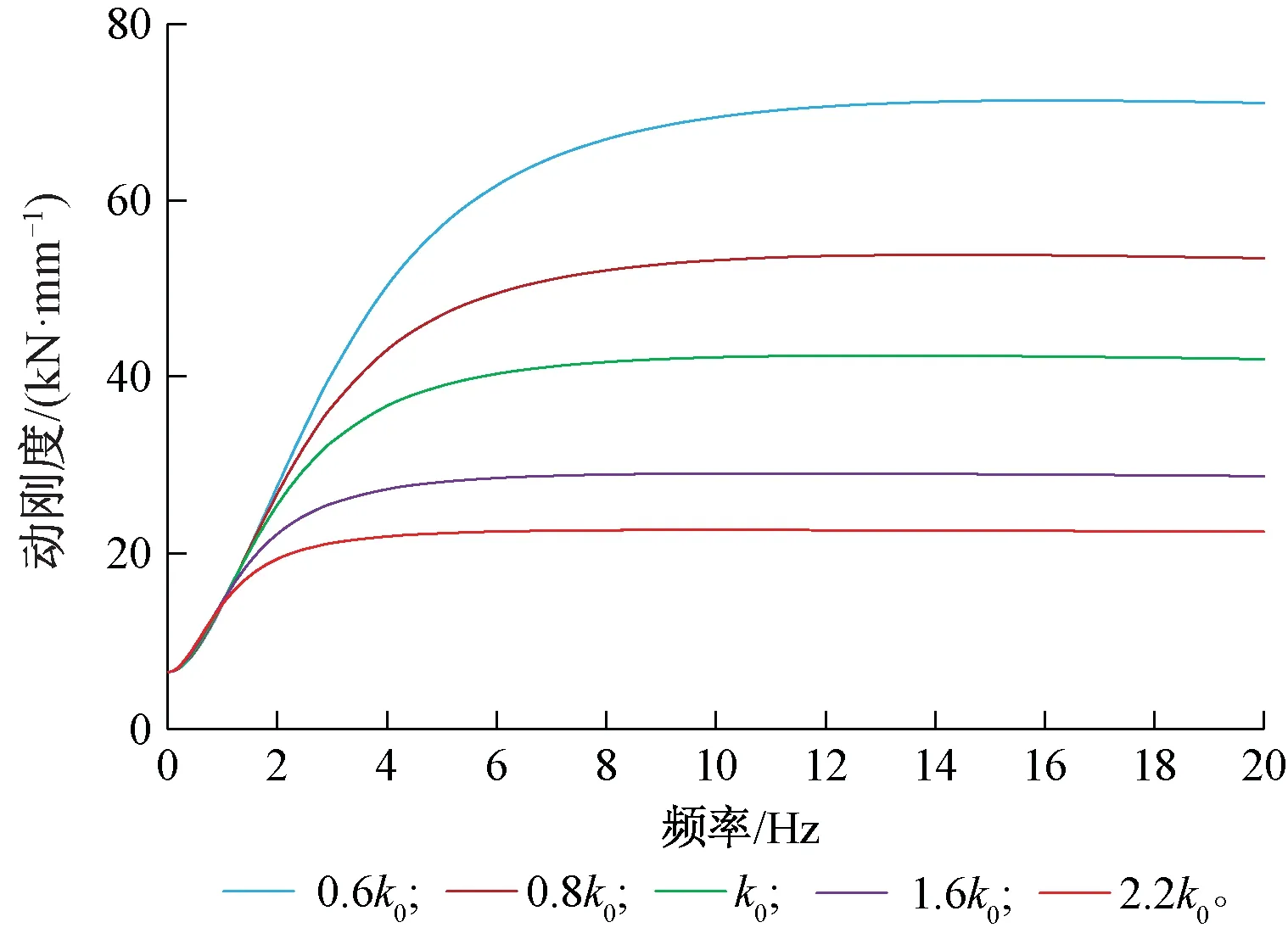

5.2 液压腔参数对动态刚度的影响

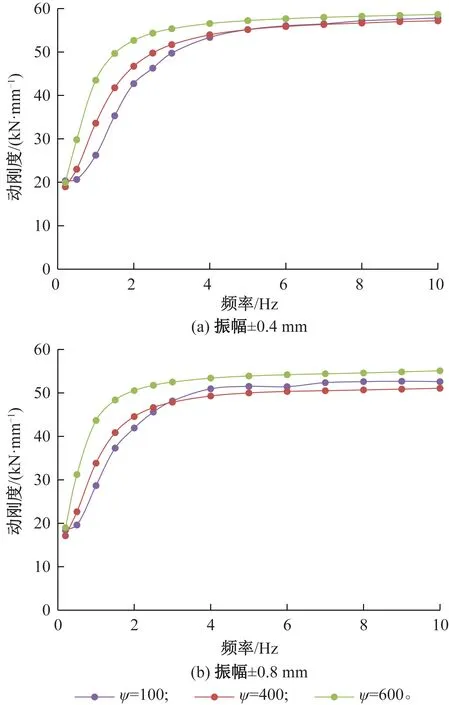

5.3 规律性验证

6 结论