功率回收HK型叶片式液压马达试验台的研制

计 帅 万会雄

武汉理工大学物流工程学院 武汉 430063

0 引言

低速大扭矩叶片式液压马达的转速一般不超过400 r/min,输出扭矩通常都大于1 000 N·m[1,2]。该类型液压马达的种类和生产厂家较多,从结构类型、技术性能和市场占有率等方面来看,某公司生产的采用弧形顶杆的HL、HK、HN型三作用、HVB、HVN型四作用以及HVK、HV-LL型六作用低速大扭矩叶片式液压马达具有一定的优势。

上述叶片式液压马达能根据负载大小自动调节其工作转速,性能可靠且换向频率较高,故在采用液压绞车的起重运输机械及锚泊机械等领域得到了广泛应用[3]。

低速大扭矩叶片式液压马达是所属机械设备的关键执行元件。为确保所生产的叶片式液压马达性能稳定、可靠性高、使用寿命长,本文仅以某公司生产的HK型中压低速大扭矩叶片式液压马达为对象,采用串并联液压补偿方式建立符合标准(JB/T 10829—2008)[4]的功率回收型低速大扭矩叶片式液压马达试验台。在液压原理设计及静态分析的基础上,采用AMESim仿真软件对被试对象的转速、加载压力及扭矩控制特性进行建模与仿真。其研究成果对被试对象的性能测试及相关试验台的研发具有一定的指导与参考作用。

1 主要技术指标

HK型中压低速大扭矩叶片式液压马达的主要技术指标:最大排量VB=14.835 L/r,额定压力pS=7.5 MPa,低速提升重物时的额定转速nBL=47 r/min,高速下放重物时的额定转速nBH=143 r/min,额定压力下的输出扭矩TS=17 345 N·m,机械效率ηBm=0.977,容积效率ηBV=0.96,转速及压力控制准确度不低于B级[4]。

2 试验台液压系统的设计

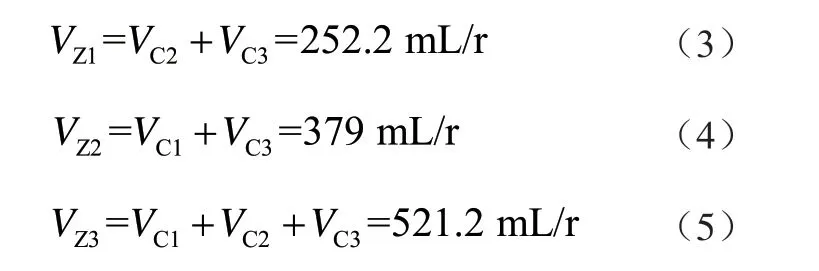

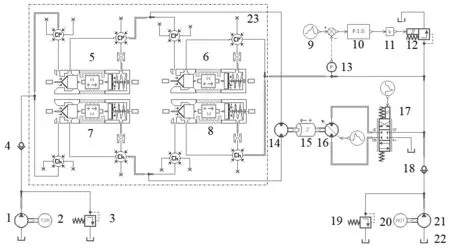

基于上述HK型中压低速大扭矩叶片式液压马达的主要技术指标,所设计的功率回收低速大扭矩叶片式液压马达试验台液压系统原理如图1所示[5,6]。

图1 HK型叶片式液压马达试验台液压系统原理图

2.1 系统组成原理

根据功能不同,可将图1所示液压系统分为功率回收回路、串联补偿回路和并联补偿回路[7]。

2.1.1 功率回收回路

功率回收回路是由被试叶片式液压马达32、加载叶片式液压马达泵体30、扭矩转速传感器31、二通方向阀插装件21~24及其控制盖板25~28等元件组成。

被试叶片式液压马达32具有独特的结构与工作特性,它包括叶片式液压马达泵体33和控制器35两部分。泵体内装有三作用叶片泵芯和安全阀34;控制器是由五位八通手动换向阀38、低压切换阀37、高压切换阀36、平衡阀42和单向阀等元件集合而成;控制器通过螺栓固定在泵体上的相应油口部位。

控制器中的五位八通手动换向阀共有5个工位,即中位,正车(Ⅰ、Ⅱ、Ⅲ 3个起升重物工位)和倒车(Ⅳ1个下放重物工位),如图1所示。

被试叶片式液压马达在实际所用的液压绞车系统中,采用定量泵供油。中位时,液压系统卸荷,叶片式液压马达停止回转,泵芯中的A、B、C为高压腔,D、E、F为回油腔,在平衡阀的作用下,起升的重物保持所处的位置不变。

正车时,叶片式液压马达起升重物。当五位八通手动换向阀处于正车Ⅰ工位时,泵芯中的A、B、C为高压腔,D、E、F为回油腔,液压马达的排量为VB,所能起升的重量最大、转速最低(为nB)。当五位八通手动换向阀处于正车Ⅱ工位,所起升重物的负载压力未达到高压切换阀的控制压力时,泵芯中的A、B为高压腔,D、C、E、F为回油腔,单向阀40起补油作用,此时,液压马达的排量为VB/2,所能起升货物的质量为最大起重量的2/3倍,转速为VB/3;当所起升重物的负载压力达到高压切换阀的控制压力时,高压切换阀换向,自动使泵芯中的A、B、C为高压腔,D、E、F为回油腔,此时,液压马达的排量、所能起升货物的重量及转速与工位Ⅰ相同。当五位八通手动换向阀处于正车Ⅲ工位,所起升重物的负载压力未达到低压切换阀37的工作压力时,泵芯中的A为高压腔,B、D、C、E、F均为回油腔,单向阀39和40向B、C腔补油,此时,液压马达的排量最小(为VB/3),所能起升货物的质量为最大起重量的1/3倍,转速最高(为3nB);当所起升重物的负载压力分别达到低压切换阀和高压切换阀的控制压力时,液压马达的排量、所能起升货物的质量及转速与正车Ⅱ工位中相应负载压力时的工况相同。

倒车时,叶片式液压马达下放重物。此时,五位八通手动换向阀处于倒车Ⅳ工位,泵芯中的F为进油腔,D、E为回油腔,C的排油通过单向阀39与A、B高压腔相连通,平衡阀42防止重物下放时出现失速现象。此时,液压马达的排量最小(为VB/3),转速最大(为3nB)。

被试叶片式液压马达的上述工作特性能降低操作人员的劳动强度,其排量及转速随负载压力的变化性能是功率回收低速大扭矩叶片式液压马达试验台设计的依据。

图1中实现功率回收的加载叶片式液压马达泵体30与被试叶片式液压马达泵体33相同,即采用了对拖加载方式。被试叶片式液压马达32的换向由其控制器38实现;4台二通方向阀插装件21~24及其控制盖板25~28组成整流部件,可自动随被试叶片式液压马达的转向变换其内部油路,保持加载叶片式液压马达向控制器的P9口提供压力油,实现功率回收;此外,由于加载叶片式液压马达泵体与被试叶片式液压马达的转向相反(从轴端来看),作为加载用的叶片式液压马达泵体不能装有控制器。

被试叶片式液压马达通过扭矩转速传感器31与加载叶片式液压马达泵体同轴机械联接,由扭矩转速传感器、电控系统及电磁比例溢流阀46等元件组成闭环,实现被试叶片式液压马达的加载压力及输出扭矩控制。

2.1.2 串联补偿回路

串联补偿回路是由电动机4、6、9,串联补偿泵(定量叶片泵5、7、8),单向阀12、13和14,二通压力阀插装件15、压力阀控制盖板16、电磁换向阀18及遥控式溢流阀19等元件组成。

图1中,当电磁换向阀18上的电磁铁DT1失电时,电动机4、6或9空载起动;当电磁铁DT1得电时,串联补偿泵通过单向阀14、13或12向二通压力阀插装件15以及整流部件的P4口供油,使整流部件A1油口的供油压力为p1。

如上述供油压力p1较低,使被试叶片式液压马达所产生的驱动扭矩不足以克服被试叶片式液压马达、加载叶片式液压马达泵体等部件的机械摩擦扭矩时,被试叶片式液压马达及加载叶片式液压马达泵体不能回转;调节遥控式溢流阀19,使供油压力升高,当该压力升高到一定值时,被试叶片式液压马达输出扭矩增大,并能驱动加载叶片式液压马达回转。试验台液压系统工作时,遥控式溢流阀为安全阀,其设定压力约为串联补偿泵供油压力p1的1.2倍。加载叶片式液压马达泵体进出口压差随着供油压力p1的变化而变化,从而改变被试叶片式液压马达的输出扭矩。供油压力p1能自动地与被试叶片式液压马达、加载叶片式液压马达泵体等部件的机械摩擦扭矩相适应,保证被试叶片式液压马达总能驱动加载叶片式液压马达泵体回转。

由于加载叶片式液压马达所需的供油压力p1较低,为降低成本,串联补偿泵采用3台定量叶片泵组合供油,实现被试叶片式液压马达三级调速。

2.1.3 并联补偿回路

并联补偿回路是由电动机52、并联补偿泵(恒压变量泵53)、单向阀47、二通压力阀插装件49、压力阀控制盖板51及电磁比例溢流阀46等元件组成。

并联补偿泵通过单向阀47向被试叶片式液压马达和加载叶片式液压马达泵体提供压力油,以补偿两者的流量损失并提供多余的流量通过二通压力阀插装件。

压力阀控制盖板中的溢流阀和电磁比例溢流阀为二通压力阀插装件的先导阀。其中,压力阀控制盖板中的溢流阀为安全阀;调节电控系统的压力控制输入信号,即能通过电磁比例溢流阀46改变加载压力p2,从而使被试叶片式液压马达的加载压力和输出扭矩满足试验要求。

图1中,被试叶片式液压马达的输入流量和泄漏流量分别由流量传感器56和10检测,试验台液压系统的油温由风冷器63控制。

2.2 串、并联补偿泵的选型及功率回收率的计算

2.2.1 串联补偿泵

被试叶片式液压马达的最大输入流量为[8]

式中:ηBV为被试叶片式液压马达的容积效率,取0.96。

将图1中低压切换阀37和高压切换阀36的控制压力分别设定为3 MPa和5 MPa。根据上述对该被试叶片式液压马达工作特性的分析,当其处于高速轻载(0~3 MPa)、中速中载(3~5 MPa)和低速重载(5~7.5 MPa)工况时,被试叶片式液压马达的排量(记为VBK)分别为VB1=VB/3、VB2=2VB/3和VB3=VB,转速分别为3nB、3nB/2和nB。由式(1)可计算出被试叶片式液压马达在上述3种工况下所需的流量均为qB=726.3L/min。

图1中,被试叶片式液压马达的输出扭矩TBO与加载叶片式液压马达泵体的输入扭矩TJi相等。而

由此可得

由式(2)可得,当P2=PS,被试叶片式液压马达处于高速轻载、中速中载和低速重载3种工况(即VBK分别为VB/3、2VB/3、VB)时,加载叶片式液压马达泵体供油压力的最大值依次为5.11 MPa、2.73 MPa和0.35 MPa。

根据上述计算与分析结果,串联补偿泵采用3台T7B型单联叶片泵组合使用,实现被试叶片式液压马达三级调速,并能检测试验台对其转速的控制性能。3台单联叶片泵排量分别为VC1=269 mL/r、VC2=142.2 mL/r和VC3=111 mL/r。三级调速时串联补偿泵的组合排量分别为

串联补偿泵的输出流量为

式中:nD为驱动串联补偿泵的电动机转速,取1 480 r/min;ηcV为串联补偿泵(包括相应阀组)的容积效率,取0.94;k为序号,k=1、2、3。

由式(4)~式(7),可计算出三级调速时串联补偿泵的输出流量分别为qZ1=350.86 L/min、qZ2=527.26 L/min和qZ3=725.09 L/min。由此可见,串联补偿泵的最大输出流量qZ3满足被试叶片式液压马达最大输入流量qB的要求。

当串联补偿泵的输出流量为qZ3时,被试叶片式液压马达的输入流量为

由式(8)可计算出被试叶片式液压马达在高速轻载、中速中载和低速重载工况时的输入流量分别为qB1=232.03 L/min、qB2=464.06 L/min、qB3=696.09 L/min。

当串联补偿泵的输出流量为qZ3时,其输入功率为

式中:ΔpC为串联补偿泵排油口至加载叶片式液压马达进油口的压力损失,取1 MPa;ηcm为串联补偿泵的机械效率,取0.95。

当加载叶片式液压马达泵体供油压力p1依次为5.11 MPa、2.73 MPa和0.35 MPa时,由式(9)可计算出串联补偿泵的输入功率分别为PC1=82.69 kW、PC2=50.48 kW和PC3=18.27 kW。

2.2.2 并联补偿泵

并联补偿泵的输出流量及输入功率分别为

式中:qf为图1中二通压力阀插装件49正常调压时所需的最小流量,取50 mL/min;ΔpF为并联补偿泵排油口至被试叶片式液压马达进油口的压力损失,取0.9 MPa。ηFV、ηFM为并联补偿泵的容积效率与机械效率,取ηFV=0.96、ηFM=0.95。

根据上述计算结果,并联补偿泵采用A10VSO型恒压变量泵,其排量设定为76.5 mL/r。

2.2.3 功率回收率

试验台液压系统的回收功率为被试叶片式液压马达的输出功率。当串联补偿泵的输出流量为qZ3、且p2=pS时,该回收功率为

试验台液压系统的功率回收率为

由式(11)、式(12),可计算出被试叶片式液压马达在高速轻载、中速中载和低速重载工况时试验台液压系统的功率回收率分别为ξ1=21.39%、ξ2=46.61%和ξ3=69.62%。

按照JB/T 10829—2008[4]的规定,液压马达应在满载工况下试验。由上述计算可知,被试叶片式液压马达在低速重载工况时,其功率回收率高。

2.2 液压系统的特点

1)采用串并联液压补偿功率回收方式,能起到降低电动机的装机功率、节约能源及减少系统发热等作用;

2)串联补偿泵采用3台单联叶片泵组合使用,能实现被试叶片式液压马达三级调速,且试验转速稳定,控制方便;

3)系统中被试叶片式液压马达的加载压力采用闭环控制,试验重复性好、参数测试准确。

3 基于AMESim试验台液压系统的建模与仿真

3.1 仿真模型的建立

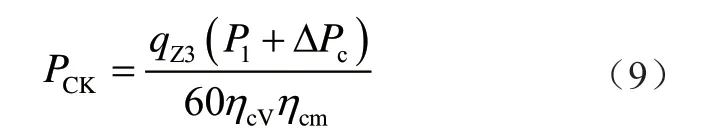

根据图1所示试验台液压系统原理,采用AMESim仿真软件中的机械库和液压库等,所建立的仿真模型如图2所示[9-13]。

仿真模型针对被试叶片式液压马达的转速及扭矩2个最主要的试验参数进行建模与仿真。为简化计算,将图1中平衡阀42的控制压力设定为8.28 MPa,3台单联叶片泵5、7、8及单向阀14、13、12分别由图2中的1台串联补偿泵1和1台单向阀4代替,图1中的控制器35则由1台等效的电磁换向阀17取代,该处理不会对仿真结果产生影响。

基于图2中各元件的选型样本,所得到相关子模型的参数设置如表1[14]所示。

图2 HK型叶片式液压马达试验台仿真模型

表1 系统子模型的参数设置

3.2 调速特性的仿真分析

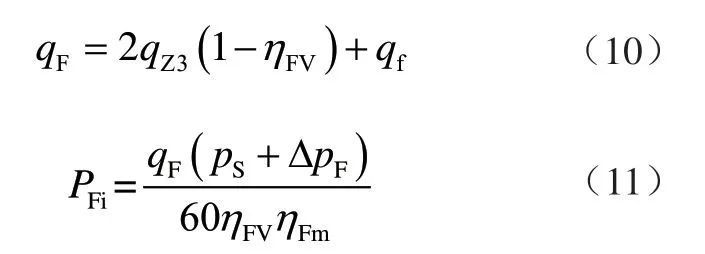

按照图2所示的仿真模型及表1各子模型的参数设置,当串联补偿泵的输出流量分别为VZ1=252.2 mL/r、VZ2=379 mL/r和VZ3=521.2 mL/r时,所得到的被试叶片式液压马达调速特性如图3所示。

图3 被试叶片式液压马达的调速特性

图中的仿真时间t设定为:时间(0~5) s、(5~10)s、(10~15) s、(15~20) s 和(20~25) s 分别对应图1中五位八通换向阀38的正车Ⅰ工位、正车Ⅱ工位、正车Ⅲ工位、中位和倒车Ⅳ工位。

由图3可见,当串联补偿泵的排量分别为VZ1=252.2 mL/r、VZ2=379 mL/r和VZ3=521.2 mL/r时,被 试 叶 片式液压马达的转速分别为47.32 r/min、34.18 r/min和22.63 r/min,且转速稳定,其最高转速满足试验台技术指标的要求。

在正车Ⅱ工位、正车Ⅲ工位和倒车Ⅳ工位,图1中加载叶片式液压马达泵体30的排量依次为被试叶片式液压马达32排量的1.5倍、3倍和3倍,因此,加载叶片式液压马达泵体分别有2/3、1/3和1/3的输出流量进入被试叶片式液压马达,其余流量通过图1中二通压力阀插装件49溢流,不会出现困油现象。

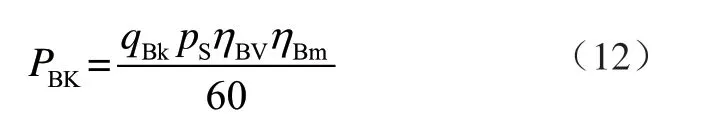

3.3 加载压力及扭矩控制特性的仿真分析

按照图2所示的仿真模型及表1各子模型的参数设置,所得出的被试叶片式液压马达加载压力及扭矩控制特性分别如图4和图5所示。图中仿真时间的设定与被试叶片式液压马达调速特性中的仿真时间t相同。

由图4可见,在正车Ⅰ、Ⅱ、Ⅲ工位和倒车Ⅳ工位的仿真时间段内,当图2中信号源9的指令输入电流依次为6 mA、10 mA和15 mA时,被试叶片式液压马达的加载压力分别为3.01 MPa、5.02 MPa和7.52 MPa,且控制压力稳定,满足试验台技术指标的要求;当图1中五位八通换向阀38处于中位的(15~20) s时间段内,被试叶片式液压马达的加载压力为0。

图4 被试叶片式液压马达加载压力控制特性

由图5可见,在正车Ⅰ工位的(0~5) s时间段内,由于被试叶片式液压马达处于最大排量(为VB)工况,当图2中信号源9的指令输入电流依次为6 mA、10 mA和15 mA时,被试叶片式液压马达的输出扭矩分别为6 917 N·m、11 568 N·m和17 399 N·m。

图5 被试叶片式液压马达扭矩控制特性

在正车Ⅱ工位的(5~10) s时间段内,当图2中信号源9的指令输入电流依次为6 mA和10 mA时,被试叶片式液压马达的排量均为2VB/3,其输出扭矩分别为4 734 N·m和7 835 N·m;而当指令输入电流为15 mA时,图1中的高速切换阀36换向,被试叶片式液压马达的排量变换为VB,其输出扭矩分别为17 399 N·m。

在正车Ⅲ工位的(10~15) s时间段内,当图2中信号源9的指令输入电流为6 mA时,被试叶片式液压马达的排量为VB/3,其输出扭矩为2 369 N·m;当指令输入电流分别为10 mA和15 mA时,图1中低速切换阀37和高速切换阀36依次换向,被试叶片式液压马达的排量变换为2VB/3和VB,其输出扭矩分别为7 835 N·m和17 399 N·m。

当图1中五位八通换向阀38处于中位时(15~20) s时间段内,被试叶片式液压马达的输出扭矩为0。

在倒车Ⅳ工位的(20~25) s时间段内,被试叶片式液压马达的排量为VB/3,当图2中信号源9的指令输入电流依次为6 mA、10 mA和15 mA时,被试叶片式液压马达的输出扭矩在20.1 s趋于稳定,分别为2 418 N·m、3 968 N·m和5 912 N·m。

由图3~图5可知,被试叶片式液压马达的转速经过0.24 s趋于稳定,在0.2 s时系统最高转速为48.05 r/min,其最大转速误差为0.68%;被试叶片式液压马达的加载压力经过0.2 s趋于稳定,最小压力为3.01 MPa,其最大压力误差为0.33%;被试叶片式液压马达的输出扭矩在0.25 s时趋于稳定,最大扭矩为17 399 N·m,其最大扭矩误差为0.31%。测量系统的允许误差均在B[4]级精度以内。

4 结论

本文基于HK型中压低速大扭矩叶片式液压马达的主要技术指标及其工作特性分析,采用串并联液压补偿方式完成了该类型叶片式液压马达试验台的设计、建模与仿真。其主要结论如下:

1)试验台液压系统采用功率回收方式,功率回收率达69.62%,从而起到了降低电动机的装机功率、节约能源及减少系统发热等作用。

2)串联补偿泵采用3台单联叶片泵组合使用,实现了被试叶片式液压马达三级调速,具有转速调节方便和降低制造成本等优点;此外,被试叶片式液压马达的加载压力采用闭环控制,自动化程度高。

3)基于AMESim软件,完成了试验台液压系统的建模与仿真。仿真结果表明:在低速重载工况下,被试叶片式液压马达的转速、加载压力和输出扭矩分别为47.32 r/min、7.52 MPa和17 399 N·m,且上述各参数调节性能好、控制准确。

4)该试验台已完成调试试验。结果表明,所研制的试验台符合标准JB/T 10829—2008的规定,且具有功率利用合理、功能完善、测试准确、自动化程度高及安全可靠等优点,其各项性能达到了所规定的技术指标要求。