钢-混叠合梁半榀结构施工技术

车青森,陈永华,逯 平

(北京市政二建设工程有限责任公司,北京 100071)

随着我国基础设施建设的快速发展,上跨既有道路的高架桥日益增多。钢筋混凝土梁施工工序多、周期长,需要搭设支架系统,跨道路施工安全隐患大;而钢-混叠合梁实现了构件化施工,机械化施工水平高、施工周期短,不影响车辆通行,相对钢筋混凝土梁有很大优势[1]。

传统的钢-混叠合梁施工方法是先吊装钢梁后浇筑桥面板。该方法较成熟,能够满足常规条件的施工;但在施工安全性、工期、桥面板混凝土养生方面略显不足:

1)桥面板的模架、钢筋、混凝土施工均需要高空作业,施工安全性相对较差,对跨越的既有线路正常通行影响较大;

2)桥面板在高处不方便养生,尤其是冬季养生,不方便搭设暖棚;

3)对于单孔钢-混叠合梁来说属于顺序施工,不利于节省工期。

本文以北京轨道交通新机场线一期工程为例,提出一种在现场先浇筑完桥面板再进行半榀吊装的施工方法。

1 工程概况

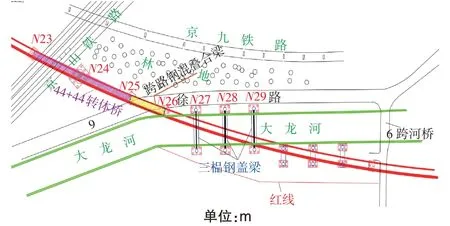

北京轨道交通新机场线一期工程N25~N26轴需以钢-混叠合梁结构的方式跨越黄徐路,长24.7 m。施工期间黄徐路不能断交,道路西侧为林地,东侧为河道,施工场地狭窄。见图1。

图1 施工平面

施工时间为冬季,N25~N26轴钢-混叠合梁需要N24~N25轴转体桥合龙后方可施工,工期要求10 d内完成,按常规方法施工无法在规定时间内完成。

2 施工方案比选

方案一为传统施工方法。下部结构施工完毕后始吊装钢箱梁,两榀钢箱梁吊装就位后,栓接两榀之间横梁,安装翼板三角支架和桥面板支架,绑扎桥面板钢筋,整体浇筑桥面板混凝土,保温养生。

方案二为钢-混叠合梁半榀结构施工方法。现场浇筑钢-混凝土叠合箱梁半榀桥面板,混凝土强度达到设计要求后吊装,就位后两个半榀叠合梁临时连接,横梁栓接,焊接两个半榀梁之间连接钢筋,吊模,浇筑接缝混凝土,保温养生。

综合分析各种因素对施工方案的影响,见表1。

表1 方案对比分析

方案二较方案一工期可节省19 d;费用节约6.8万元,根据现场条件及工期要求方案二可行。

3 施工重点

1)N25~N26轴钢-混叠合梁采用先浇筑桥面板后半榀吊装的施工方法,改变了钢盖梁的重心,使得半榀叠合梁在施工过程中始终处于偏心状态,需对吊点重新设置并采取抗倾覆措施。

2)N25~N26轴钢-混叠合梁施工正处于冬季,需采取有效的桥面板保温措施,保证施工质量。

3)施工期间如何保证黄徐路正常通行。

4 施工工艺

4.1 施工流程

在现场浇筑桥面板,与下部结构同时施工,待下部结构施工完毕之后,直接进行半榀叠合梁吊装。见图2。

图2 工艺流程

4.2 桥面板浇筑时抗倾覆措施

1)钢梁存放场地地基需处理,存放在C30混凝土条形基础上,采用双层岩棉被进行包裹,内放置2组电暖气进行保温,确保强度达到100%方可承重。

2)外侧翼缘板与半榀叠合梁桥面板同时浇筑,而两个半榀叠合梁内侧翼缘板预留钢筋,待吊装之后浇筑混凝土连接,因此半榀叠合梁在浇筑桥面板和翼缘板后处于偏心状态[2]。为防止桥面板施工过程中发生倾覆,在翼缘板模板根部用规格为ϕ406 mm×10 mm钢管柱支撑,叠合梁两端的支撑钢管柱布置在条形基础上,其他支撑柱布置间距≮10 m。见图3。

图3 钢-混叠合梁抗倾覆支撑

4.3 桥面板养生

桥面板混凝土采用泵送方式进行浇筑,搅拌站根据工程特点事先进行混凝土试配,保证出机温度不低于10℃,入模温度不低于5℃,确保运输工具数量满足施工使用且有保温措施,保证浇筑的连续性。选择10:00—15:00气温较高的时间段[3]进行浇筑,完成后上铺一层节水保湿养护膜,防止水分流失,采用岩棉被覆盖保温并将四周用岩棉被封闭,在围幕内使用暖风机进行保温,提高混凝土强度上升速度。

为保证保温效果,需配备8个1 kW电暖器。钢箱梁顶板混凝土浇筑之后采用测温枪和温度计对混凝土表面温度、内部温度以及大气温度进行24 h测温监控,频率为6 h一次,连续测温14 d。当发现温度异常时,及时分析,以便采取措施。地面上搭设暖棚,施工方便、安全,另外可以避免高空风影响,导致温度散失过快,保证施工质量。

4.4 吊点设置

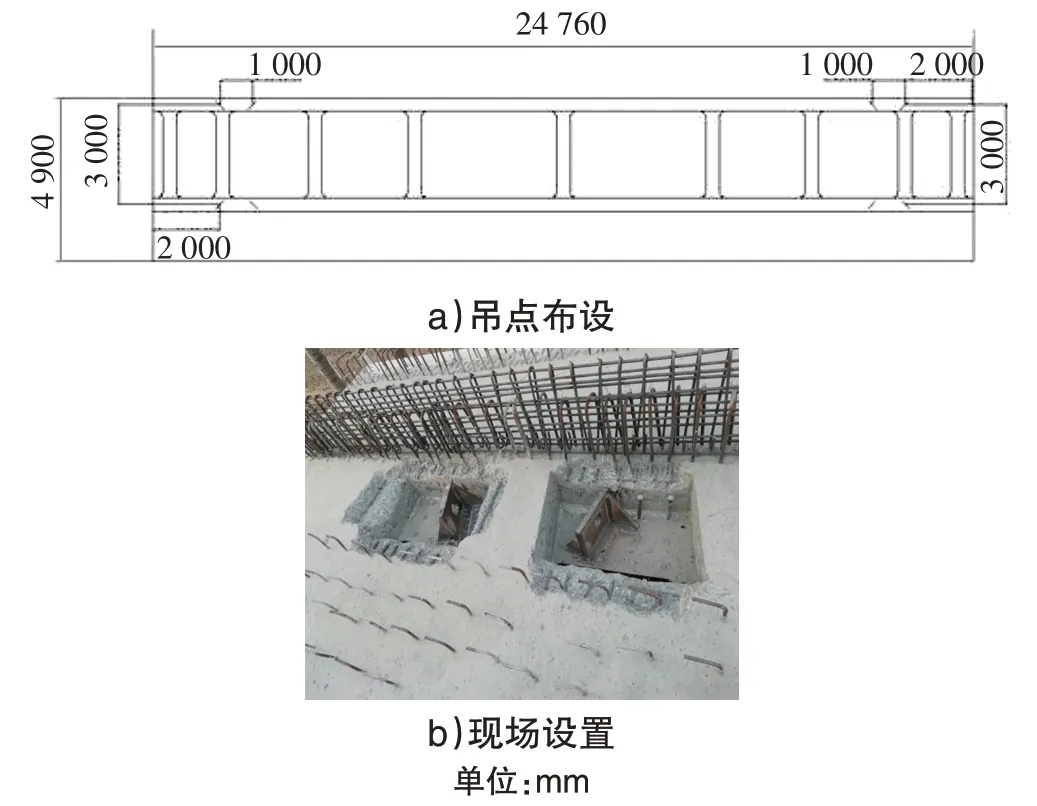

吊装切记不能采用兜吊方式,因为兜吊时可能会将混凝土翼缘板破坏,导致吊装倾覆。由于浇筑桥面板后改变了叠合梁的重心,经计算吊点应设置在其翼缘板的根部,每端对称设置4个吊点,吊点为厚度≮1 cm的钢板,“Z”形,成45°设置,8个吊点均呈“外八字”设置。同侧相邻两个吊点“外八字”尾部间距为1 m,吊点与叠合梁两端距离应根据梁长及重量计算确定。见图4。

图4 钢箱梁吊点

4.5 防倾覆支架系统安装

由于施工过程中始终处于偏心状态,为防止吊装过程中倾覆,考虑在第一个半榀叠合梁翼板两端设置临时防倾覆支架系统[4]。

4.5.1 防倾覆支架系统模拟

1)模型的建立。有限元模型见图5。

图5 有限元模型

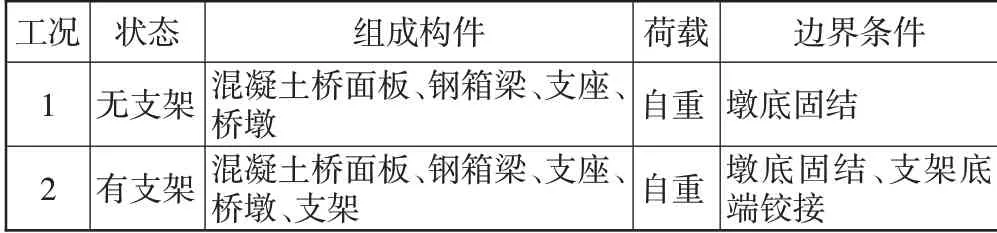

计算分析共分为2个工况:有支架和无支架状况。见图6。

图6 防倾覆支架系统模型

每个工况的荷载和边界见表1。

表1 分析工况

2)结果分析。在无支架情况下,桥面板位移在结构的横断面方向上分布不均,外侧位移大于内侧位移,说明桥面板受到了偏载作用;而在有支架支撑的情况下,桥面板和叠合梁位移变化规律与无支架支撑相同,但其位移在结构的横断面方向上变得更均匀一些。桥面板跨中竖向位移由12.7 mm减小至6.78 mm,减幅46.5%。叠合梁上截面悬臂端跨中位移由7.38 mm减小至6.41 mm,减幅13.1%;下截面悬臂端跨中位移由7.11 mm减小至6.27 mm,减幅11.8%。说明临时支架支撑的情况下,很好地改变结构受力状态,减小叠合梁竖向位移,增大抗倾覆稳定性,保证施工安全。。见图7和图8。

图7 桥面板位移

图8 叠合梁位移

4.5.2 防倾覆支架系统安装

1)为保证跨越的既有线路正常通行,在第一个吊装的半榀叠合梁翼板两端设置支架系统,每端支架水平方向不少于5跨,通过钢管与墩柱连接,连接点数量视墩柱高度而定,但不少于2个。顶部连接点通过在墩柱顶预埋的钢管或其他可靠预埋件[5]与临时支架系统连接。

2)在地面上浇筑好桥面板后,利用预留的吊装孔吊起第一个半榀叠合梁,就位后不松钩,人工将支架顶托调至翼板底标高,垂直于翼缘板方向U形顶托内垫木方,增大支架体系与翼缘板的接触面积。调好后持续5 min再松勾,此时支架系统开始受力支撑翼板,从而避免因偏心作用发生倾覆;随后吊装第二榀叠合梁,就位后,不松钩,用长条角钢与两片叠合梁体焊接,完成后持荷5 min,无安全隐患后再松钩,从而将两个半榀叠合梁连接成整体,避免第二榀叠合梁发生倾覆。

4.6 半榀叠合梁吊装

采用双机抬吊,一台QAY350型汽车吊,杆长35.2 m,回转半径10 m,额定吊装质量84.2 t;一台QAY500汽车吊,杆长52.5 m,回转半径14 m,额定吊装质量91 t。

吊装东侧半榀叠合梁时,吊车位于N26墩西侧回转半径内,实际吊装质量67.2 t;QAY350吊车位于N25墩西北侧回转半径内,实际吊装质量67.2 t。吊装西侧半榀叠合梁时,两吊车需要向西挪一次位置,其余条件同东侧;运梁车就位于两吊车之间,运梁车就位并系好索具后,安放缆风绳,收紧钢丝绳后,将梁吊离运梁车20 cm后停下,检查索具是否牢固,观察吊车吊钩是否垂直。检查无误后,起吊钢箱梁,待超过墩柱支座处,旋转就位并缓缓放下。就位后检查支座及砂箱是否有松动,梁是否平稳;如有不平,应重新起吊校正,直到平稳为止。

4.7 吊装监控量测

在第一个半榀叠合梁吊装就位至与第二个半榀叠合梁临时连接完成期间,需对抗倾覆支架进行水平位移和沉降观测。第一个半榀叠合梁吊装就位后吊索卸力但不松勾,观察5 min后对支架进行水平位移和沉降进行观测,不超允许值方能松勾,开始吊装第二个半榀钢混叠合梁,第二个半榀钢混叠合梁从吊装到就位并与第一个半榀叠合梁临时连接所用时间预计1 h,在这段期间每间隔10~15 min观测一次。在两侧墩柱处各设置1个临时支架监测剖面,每个监测剖面布置2个水平位移观测点和2个沉降观测点。见图9和表2。

图9 抗倾覆支架监测点布置示

表2 抗倾覆支架监测数据

抗倾覆支架在叠合梁吊装过程中确实承受水平和竖向的荷载,但位移和变形均在允许范围内,防止第一个半榀钢混叠合梁倾覆效果很理想。

4.8 桥面板湿接缝施工

两个半榀叠合梁吊装完毕后栓接,最后进行湿接缝施工,采取梁下吊模施工。湿接缝上下采用电热毯覆盖双层阻燃岩棉被进行保温养生并按方案要求设置测温孔,按冬季施工要求频率进行温度监测,保证冬季施工质量。

5 结语

钢-混叠合梁半榀吊装施工的方法既缩短了工期,又保证了施工的安全和质量要求,特别适用于冬季施工项目及对工期要求严格的工程。