电子制动器智能化生产线模块化设计方法的研究

鲍滕霄 ,顾新建

(1.上海新时达智能科技有限公司 研发部,上海 201800; 2.浙江大学 机械工程学院,浙江 杭州 310027)

随着我国制造业的转型升级,智能化生产线个性化定制的需求量越来越大[1]。通常个性化定制的智能化生产线结构复杂,制造周期长,成本高。模块化设计有助于简化智能化生产线结构,缩短其制造周期,降低制造成本[2]。智能化生产线模块化设计的主要方法如下:首先基于模块化设计理论和方法[3],合理划分智能化生产线的不同功能和结构模块;然后设计各独立模块,建立智能化生产线模块化设计平台;最后根据客户需求,对通用模块进行重新组合,并通过个别专用模块的全新设计,快速设计个性化的智能化生产线,以满足客户对智能化生产线的定制要求。

电子制动器智能化生产线的零部件非常多,每条智能化生产线有2~3万个零部件。其结构异常复杂,装配精度很高,且其重要零部件需要耐高温、耐冲击,零部件的精度要求也非常高。用于不同类型汽车的电子制动器一般都不相同,所需生产线的结构也必然存在差异。由于电子制动器智能化生产线需要按照不同客户的不同需求来定制,因此其技术准备周期和生产周期都比较长。为缩短个性化电子制动器智能化生产线的设计和生产周期、减少制造成本、提高生产线的可靠性,有必要对电子制动器智能化生产线模块化设计方法进行研究。本文将汽车电子制动器智能化生产线分为成套层、单元层和零部件层,进行模块化设计方法的研究和实践。

1 电子制动器智能化生产线成套层的模块化设计

1.1 针对生产线成套层进行单元的拆分和组合

智能化生产线成套层的模块化设计就是将一条完整的智能化生产线按不同功能和结构单元进行拆分,对拆分后的功能和结构单元进行单独设计,并组合各功能和结构单元,使其成为具有不同功能的智能化生产线。不同功能和结构单元相当于搭积木时的积木块,只要对这些不同的“积木块”进行组合即可快速搭建具有不同功能和结构的智能化生产线,解决电子制动器智能化生产线个性化程度高引起设计周期过长的问题。目前,关于模块化设计方法的研究论文很多[4-6],但针对智能化生产线的研究还比较少。

智能制造生产线需考虑单元与单元之间的快速连接和更换,因此可将能够完整实现某功能的单元设计成单独的模块。模块是可组合成系统的、具有某种确定功能和接口结构的、典型的通用独立单元[7]。可将模块分成通用模块与专用模块[8]。在各独立单元中,结构模块可以作为最小单元存在,结构模块是功能模块的载体[9]。智能制造生产线的结构模块应结合功能模块划分需要,按照相似性原则、相对独立原则[10]等进行划分,其目的是让各单元成为独立模块,便于后续调用、组装、搭配和最终调试。智能化生产线的设计应优先选用与现有单元相同或类似的模块,尽可能选择符合地方标准或行业规范的通用模块。在无法选用现有通用模块时,应进行新模块的模块化、标准化和系列化设计,使其成为通用模块;同时,应考虑未来的生产线需求和产品发现趋势,进行一定的预留性设计。对于某些结构复杂的单元,可先将其分成几个不同功能的部件,然后对不同功能的部件进行分解,并将一些基本参数规律性较强且设计理念、使用条件和结构特征均相同的模块归为相似单元。

模块化设计方法具有许多优点。采用模块化设计方法不仅可以显著缩短设计周期,减少设计问题,降低设计难度,还可以有效降低项目成本,缩短调试周期,提高技术资源的重用率。电子制动器智能化生产线设计中应用的大量模块化单元包括:两立柱单元、四立柱单元、工装快换单元、压机C型架单元、激光打标单元、启动按钮单元、输送线标准顶升定位单元、转盘单元、框架单元、气路单元和机器人单元等。

采用模块化设计方法,能够在智能化生产线设计的前期规划、中期整体结构设计、后期装配以及售后服务的整个流程中,建立完整的标准化设计库;能够在设计装配过程将产生的问题点记录下来,制作演示文稿并分享给其他相关工作人员,以免类似问题再次发生。

1.2 对生产线的输送线进行模块化设计

电子制动器智能化生产线上产品在各工位之间的传输是通过输送线来完成的。将制动器零部件装在托盘上,托盘随输送线逐一进入工位,通过射频识别(Radio Frequency Identification,RFID)读写传感器和标准顶升定位单元,将零部件准确放置在工位指定位置,以便于生产线上的工位操作(如涂胶、压装、检测等)。

智能化生产线输送系统是最常见的生产线单元,对其进行模块化设计是非常必要的。图1所示为输送系统的模块化标准工位。

图1 输送系统的模块化标准工位

输送系统模块化标准工位的执行步骤如下:①将制动器零部件通过输送线输送到该工位;②用传感器检测托盘上有无零部件以及零部件所处位置的正确性;③托盘上有零部件且所处位置正确时, RFID读写传感器和标准顶升定位单元读取托盘上零部件的信息,将该零部件在前道工序的生产数据与数据库中数据对比,判断零部件在前道工序的生产是否达标;④当前道工序中零部件的生产达标时,将托盘顶升、定位并执行该工位操作,例如涂胶、压装等工艺环节;⑤该工位操作结束时,根据生产工艺参数,判断该工序的生产是否合格,并将数据写入数据库;⑥托盘下降释放,并随输送线传送到下一工位,重复执行上述操作。

对智能化生产线托盘顶升机构进行设计时,可快速在模块库中调取模块,通过更改顶升行程并改变零部件检测方式,快速投入应用,实现功能模块和结构模块的模块化设计。

2 电子制动器智能化生产线单元层的模块化设计

2.1 针对生产线单元层进行零部件的拆分和组合

电子制动器智能化生产线中多处使用压装工艺。该工艺涉及铜套压装工位、钢圈防尘罩安装工位和活塞压装工位等。图2所示为电子制动器智能化生产线上四立柱压装机的结构。它主要由顶板、立柱、底板等构成结构框架,由电子压机、气液增压缸、油缸等构成动力单元。

图2 电子制动器智能化生产线上四立柱压装机的结构

电子制动器智能化生产线的多个装配压装工位所需压力不同,压装行程也不同。在模块化设计时,可对图3所示四立柱压装机的模块化单元进行变型设计。在图3中:(a)的压装力可达5 kN;(b)的压装力可达15 kN;(c)的压装力可达30 kN。

图3 四立柱压装机的模块化单元

从图3可以看出,具有不同压装力的四立柱压装机模块化单元各有特点,重载压装机构配置了横梁,且有更粗的轴径。为适应不同压装工艺,只需设计时修改立柱长度便可以实现不同的功能。铜套压装工位所需压装力为1.2 kN,可选择30 mm轴径的压装单元和对应的钢圈防尘罩等;安装工位所需压装力为8 kN,应选用40 mm轴径的压装单元;活塞压装工位所需压装力为0.2 kN,选用30 mm轴径压装单元即可。

2.2 通过变型设计提高生产线设计效率

采用模块化设计方法,可直接从模块库里调用所需模块,有效降低智能化生产线的设计难度,缩短整个生产线的设计周期,从而给企业带来显著的经济效益。

图4所示为电子制动器智能化生产线的模块化顶升定位单元。它属于通用模块,可兼顾生产线上所有工位的功能需要,配合使用通用托盘后能让整套机构具有很强的通用性。

图4 模块化顶升定位单元

在设计电子制动器智能化生产线的模块化顶升定位单元时,只要变更有关部件的某些尺寸,就能让该单元具有不同的工作行程和结构特征。顶升气缸可以根据需要,在100~350 mm范围内任意选择行程。设计时可根据每个工位所需顶升高度,首先调用相应的标准模块,然后选择行程合适的气缸即可。变型设计显著减小了设计难度,大大减少了重复性工作。

2.3 通过单元模块化设计降低生产线的组装调试难度

在装配智能化生产线的某个标准模块时,可以先对该模块的部分单元进行预装配,使其成为一个小模块,然后将各小模块装配到一起,形成完整的大模块。因为模块之间具有的相对独立性,当某个模块出现问题需要维修或调整时,只需对该模块进行单独拆装即可,以节省组装和维修时间。

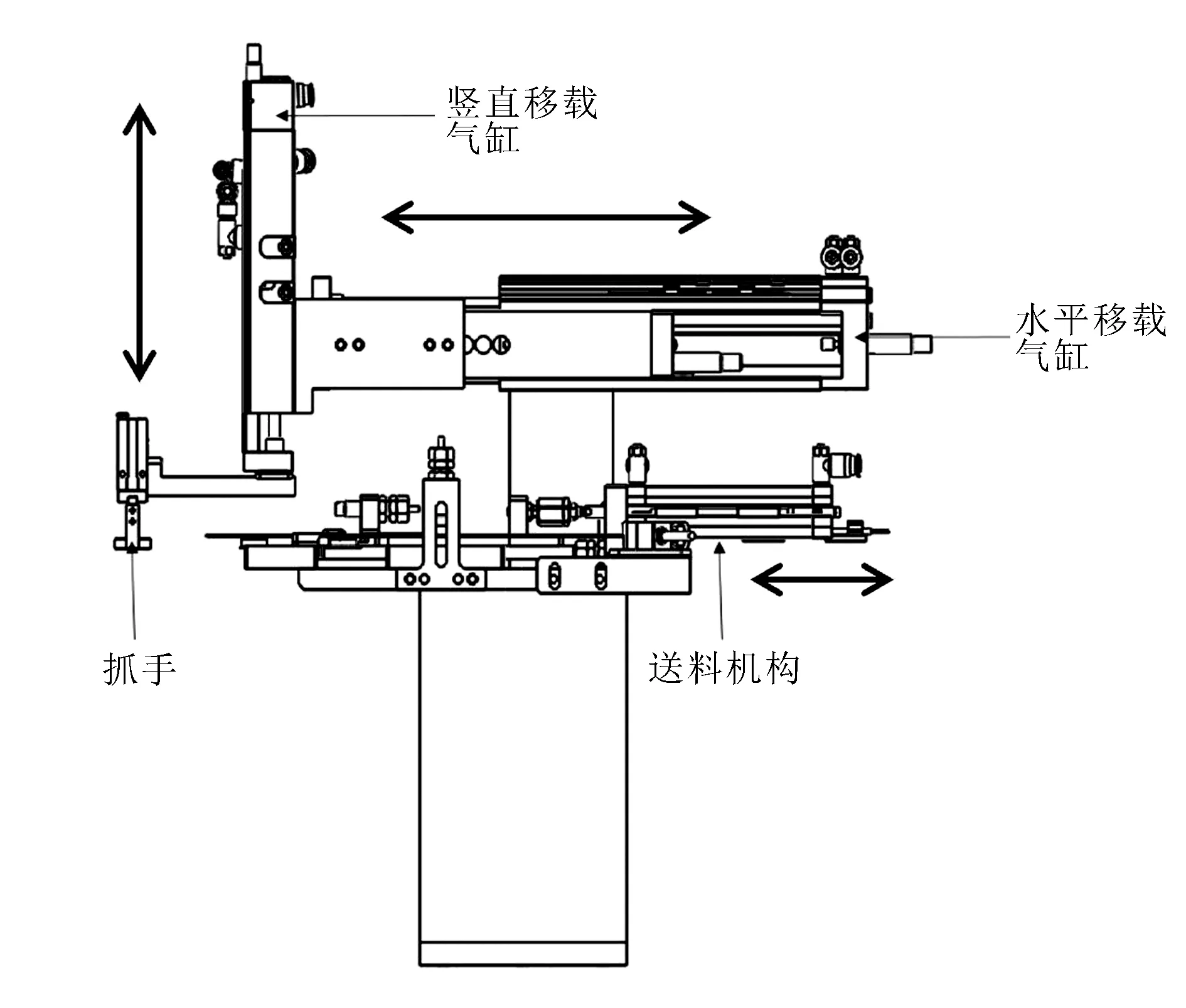

图5所示为电子制动器智能化生产线的模块化拾取单元。它主要由水平移载气缸、竖直移载气缸、抓手、送料机构和其他零部件组成。

在图5中,竖直移载气缸和水平移载气缸负责整个机构的移动,送料机构负责将零部件送到抓手下方,抓手抓起零部件,移动后放到设定的位置。

图5 模块化拾取单元

设计智能化生产线中具有抓取功能的上料机构时,可直接选用该模块化拾取单元,并根据搬运的距离,选择不同行程的气缸,以快速实现模块化设计。

气缸模块和各气缸之间的安装连接模块均已高度通用化和系列化,可多工位共用,减少了安装连接模块的种类,降低了生产线组装难度。

2.4 通过软件模块化设计降低生产线的编程难度

在完成智能化生产线结构设计后,需要电气工程师对生产线进行电路设计和程序编写。而结构设计的差异直接决定了程序设计的复杂程度。过多的差异化结构使程序编写过程变得很复杂,对电气工程师的要求也更高,易出现程序编写错误等问题而影响项目进度。

目前,市场上大部分智能化生产线的工业控制器以PLC为主,以用于数据存储和与工厂制造执行系统(Manufacturing Execution System,MES)集成的工控机为辅,外加人机接口(Human Machine Interface,HMI)触摸屏作为人机交互界面,用于生产线的监控和一些生产模式的选择。在工业自动化控制系统的选择方面,自动化设备的功能完整性及其异常情况的处理能力与PLC程序的设计有十分紧密的联系。好的PLC程序能够支持各种工况下的快速生产,并能在异常情况发生时做出及时准确的反应,以避免错误执行程序而造成安全事故。程序的逻辑严密性与软件的模块化设计密不可分。对PLC程序进行模块化设计,能在保障智能化生产线稳定运行的情况下,对发生的异常现象进行排查。

控制程序的模块化设计最先在C语言、JAVA高级语言中得到运用。它能通过程序模块调用快速实现程序功能的变化。随着HMI和上位机程序在工业自动化系统中运用的增多,PLC工程师也越来越认可模块化程序应用的便利性,并逐渐扩大了模块化程序的应用。PLC的模块化编程过程如下:首先将程序按照组成划分为报警系统、执行系统、初始化系统等模块;然后根据具体的执行元件划分具体的执行程序,例如气缸控制单元、伺服电机控制单元、分割器控制单元以及输送线控制单元等;最后通过这些控制单元的不同排列组合,形成具有一定功能的执行系统。例如,伺服电机控制单元和气缸控制单元组合,可形成完整的伺服抓取系统,而输送线控制单元和分割器控制单元可与具体的功能模块组合,形成生产线上一个工位的控制系统。

在智能化生产线模块化设计中,当产品生产装配工艺需要大量拾取单元时,可采用图6所示的凸轮拾取单元。它能够通过伺服电机驱动抓手,使抓手沿着凸轮导向槽运动,实现零部件的快速抓取和搬运。凸轮拾取单元的竖直导向件和水平导向件负责对抓手的运动进行限定,凸轮导向槽负责运动导向。

图6 凸轮拾取单元

通过模块化程序设计,只要调节抓取机构的行程和运动速度等个别参数即能实现对各套抓取系统的独立控制。这样,既降低了程序编写难度,又能让未参加程序编写的PLC工程师快速理解程序,以提高相关技术工作的效率。

3 电子制动器智能化生产线零部件层的模块化设计

3.1 通过零部件的模块化设计降低生产线的维护成本

零部件是生产线的基本构件。电子制动器智能化生产线通常为客户定制类项目。客户定制生产线的机械类零部件通常为非标准零部件,零部件种类多且批量又非常小。因此,这些零部件加工制造的交货期通常较长,尤其在装配调试环节,当零部件质量存在问题,需要及时返工时,为了赶交期,通常需要以数倍于正常情况的成本进行零部件加工,会在成本和时间上造成巨大的损失。

零部件的模块化设计,可大幅减少零部件种类,使零部件批量增大。这对于供应商来说,通过一次材料采购、工艺规划即可生产大量零部件,大大缩短单个零部件加工制造的周期;对于企业本身来说,通过配备模块化设计的零部件库存,在装配调试中,若出现零部件质量缺陷或调试过程中因误操作和程序调试而造成零部件损坏,可直接调用库存零部件,以节约零部件返修或重新加工的时间与成本。据统计,电子制动器智能化生产线通过模块化设计后,交货期缩短了20%以上。

智能化生产线交付后,随着使用年限的延长,零部件尤其是一些关键的受力零部件难免会出现磨损和故障,客户需要配备这些关键零部件的大量库存。通过模块化设计,可大幅减少零部件种类,使客户能针对多工位应用的同一种零部件进行备料,从而减少备用零部件种类和总量,降低维护成本。当零部件出现损坏时,可进行快速更换。例如,电子制动器智能化生产线上多工位使用的限位柱,用于托盘和零部件顶升后的高度限位。其主要功能是在托盘顶起后确定托盘最后停止的位置。针对不同厚度的零部件,需要选择不同高度的限位柱,使得所有零部件的顶升高度一致。生产过程的限位柱需承受整个顶升定位单元的举升力,随着顶升次数的增多,其磨损会越来越严重。因此,限位柱为易损零件。采用模块化设计后,客户只要备有少量的限位柱,即可满足多工位的大量更换需求,减少了备件种类和库存,降低了生产线的维护成本。

3.2 通过模块的通用化设计降低生产线的零部件采购成本

对智能化生产线的零部件进行模块化设计,能够保证这些零部件的大批量采购和制造,大幅度降低智能化生产线的零部件成本,提高智能化生产线的生产效率。

研究发现,电子制动器智能化生产线要大量使用不同行程和不同类型的气缸,在采用模块化设计前,选用的气缸种类很杂,不同气缸有不同安装方式,给气缸的设计、采购、安装带来很大麻烦,造成了很大的浪费;采用模块化设计后,生产线选用的是同类型气缸,只要改变气缸的行程和缸径就可实现对应的几种功能。由于同类型气缸的大批量应用,大大降低了生产线的零部件采购成本。

4 结束语

电子制动器智能化生产线可以分为成套层、单元层和零部件层。本文采用模块化设计理念,对生产线不同层级进行了模块化设计。研究表明,模块化设计能够简化生产线的设计和制造过程,显著缩短智能化生产线的设计和制造周期,降低生产线的制造和维护成本。