基于ANSYS Workbench的轴承压装过程有限元分析*

范景峰,黄双成,梅二召,薛笑运,汤小宁

(1. 河南应用技术职业学院机电工程学院, 郑州 450042;2. 郑州机械研究所新型钎焊材料与技术国家重点实验室, 郑州 450001)

0 引言

减速器是汽车传动系中减小转速、增大扭矩的主要部件,减速器中轴承座承受由轴承传递而来的齿轮啮合力,轴承座刚度、强度、疲劳寿命对减速器有重要影响,需要重点分析。孙丽名等[1]进行压装过程求解分析,得出压装力-位移(FP-x)的分段拟合方程和高次拟合方程以及压装力-位移曲线。林巨广等[2]分析了不同参数对轴承压装的影响。姜荣飞等[3]分析了不同过盈量、不同轴承和壳体间摩擦因数对压装力的影响。现有文献大多数集中于研究轴承压装过程中压装力与位移的关系,不同压装工艺参数对压装力的影响,而很少涉及到轴承压装过程中,轴承座壁厚对压装力的影响,以及压装过程中不同轴承座壁厚的应力、应变情况,因此对不同轴承座壁厚下,压装力的变化以及轴承座自身应力、应变的研究具有重要意义。然而轴承压装过程对轴承座的刚度、强度、以及疲劳寿命有较大影响,轴承座壁厚较小时,轴承在压装过程中可能受到较大轴向冲击后产生相对位移;如果轴承座壁厚较大,则轴承在压装过程中由于压装力过大容易造成轴承座表面疲劳失效。

为了分析轴承座受径向载荷作用下内部应力与应变的分布,利用有限元软件ANSYS Workbench 对轴承压装过程中不同轴承座壁厚进行模拟分析,并根据模拟结果得出了压装力-时间仿真曲线图,同时得出轴承座内部应力与应变的分布,为轴承座的设计和轴承压装过程提供了参考依据。

1 轴承压装过程有限元模型

有限元分析中,几何模型是各种物理信息的载体也是有限元分析的对象,创建几何模型是有限元分析必不可少的一步。在有限元模型的建立中包括:创建几何模型、定义材料属性、定义边界条件和施加约束、选择单元类型及划分单元网格等[4]。

1.1 创建几何模型

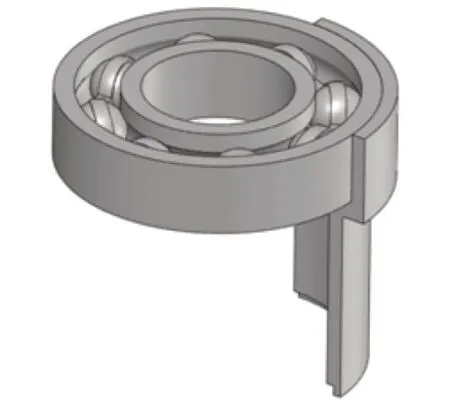

本文采用三维软件Solidworks 建立轴承和轴承座装配模型。为了有利于进行有限元的单元划分,在不影响仿真精度的情况下, 对其进行了合理简化,由于要分析压装过程中轴承座壁厚对压装力-时间曲线的影响,以及轴承座内部应力、应变的分布,设置轴承座为柔性体。另外,由于轴承座外圈部分的结构近似圆周均匀分布,模型是对称件,为了节约分析资源,简化分析量,提高分析效率,在分析时只选取几何模型的1/4 部分进行分析[5],最终简化的几何模型如图1所示。

图1 简化的装配体三维模型

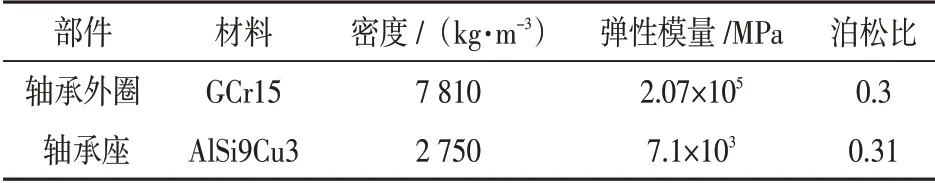

1.2 定义材料属性

在轴承压装过程中,由于轴承外圈和轴承座孔面经历弹塑性变形阶段,因此,需要给出材料的弹塑性属性,如表1所示。

表1 装配体材料性能

为了研究轴承座壁厚在轴承压装过程中的影响,而且轴承外圈的刚度比轴承座大很多,所以,为了便于分析,把轴承外圈设置为离散型刚体。由于轴承外圈为刚体,在ANSYS中不需对刚体赋予材料属性,因此,只需要对轴承座进行材料属性的赋予。

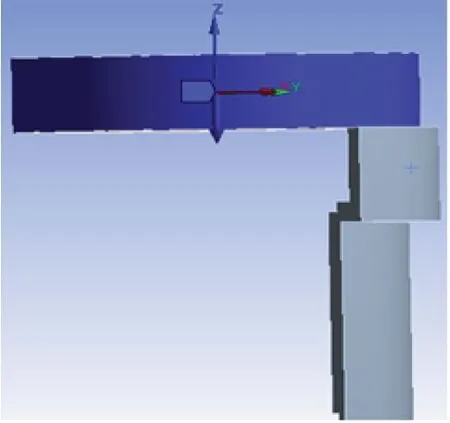

1.3 定义边界条件与约束

边界条件是约束模型的某一部分保持固定不变(零位移)或移动规定量的位称(非零位移)。设置的边界条件将直接影响计算精度和结果的正确性,因此设置正确的边界条件是分析成功的基础;首先约束轴承座所有方向自由度,轴承外圈可以认为沿Z轴方向有20 mm 的位移,对轴承外圈施加沿Z轴方向的运动副约束条件,使轴承外圈在强制位移作用下与轴承座产生接触并直到压装完成,如图2所示。

图2 施加约束条件

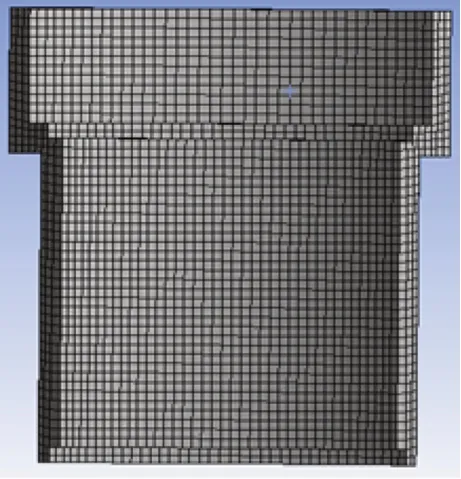

1.4 选择单元类型及划分单元网格

ANSYS Workbench提供了120余种单元类型[6-7],不同的单元类型适用于不同的分析对象。选择合适的单元类型是进行各类有限元分析的基础,在满足计算精度的同时可以有效地简化单元划分的难度。本文研究的是轴承座壁厚在轴承压装过程中的有限元分析,属于接触问题,因此在本文中最合适采用SOLID186三维6面体20节点单元类型[8]。

划分网格为有限元建模时最为关键的部分。为使计算比较精确并防止网格畸变,需对过盈配合面进行网格细分,网格密度越高,实际离散的结构越接近理想的结构,计算结果也越精确,对轴承座接触面区域设置高质量、小尺寸的网格。

在ANSYS Workbench模块中对轴承座釆用SOLID186单元类型网格划分[9-10],单位长度约为4 mm。轴承座采用SOL⁃ID186 单元类型网格,网格尺寸从接触区域逐渐向周围过渡变大。最小边长为0.58 mm,最大边长为3.2 mm,整个模型26259个单元,如图3所示。

图3 轴承座网格划分

2 求解及结果分析

2.1 求解

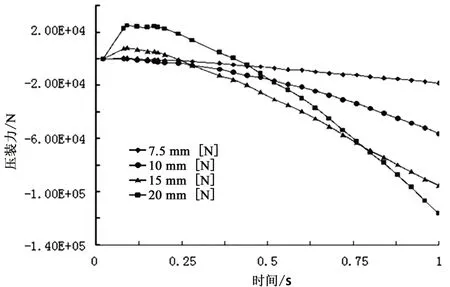

在过盈量为0.05 mm,摩擦因数为0.15时,得出不同轴承座壁厚压装力-时间仿真曲线,如图4所示。

图4 压装力-时间仿真曲线

图中,四条仿真曲线的变化规律基本一致,轴承外圈与轴承座刚接触时,轴承外圈对轴承座有冲击作用,压装力先沿反方向增加后再减小,而后再增加,由于仿真分析过程中利用轴承座固定支承的反力来表示压装力,所以压装力的值出现负值;压装力随着轴承座壁厚的增加而升高,当两个零件开始接触到压装全部结束,随着时间和接触面积的增大,压装力也在不断增大,壁厚越大,同一时间压装力较大,压装曲线成一定斜率增加。

2.2 结果分析

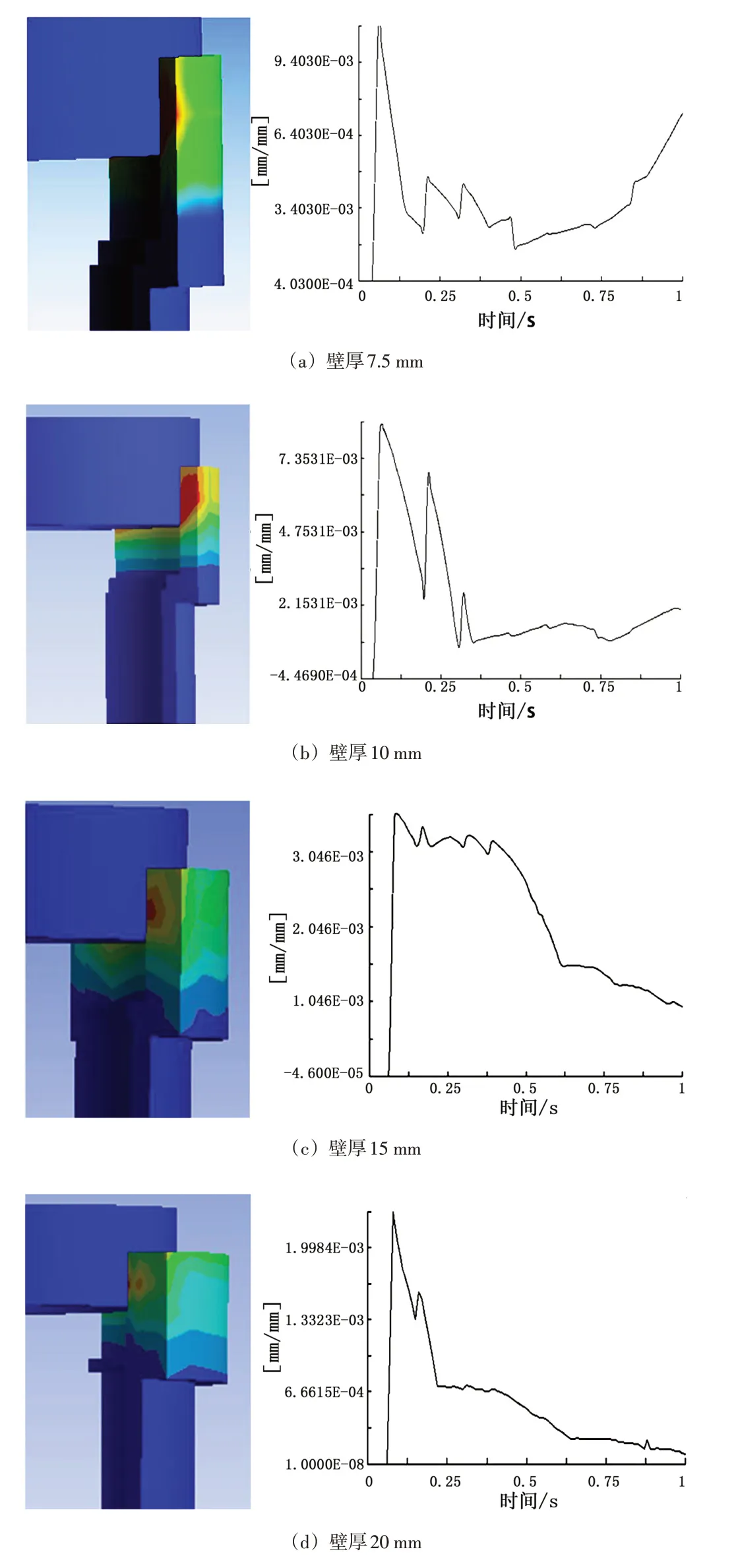

在SolidWorks 中,通过增加轴承座配合面外圆柱面的直径,实现配合面壁厚的改变,在过盈量为0.05 mm,摩擦因数为0.15时,分别设定配合面壁厚为7.5 mm、10 mm、15 mm和20 mm进行仿真分析。

图5 所示为压装过程中不同轴承座壁厚接触面的应力、应变情况。图中可以看出,压装开始时,轴承外圈与轴承座刚接触时应变突然由0增加到最大,应力变化也较大,这是因为轴承座相对于轴承外圈有一个过盈量,要使轴承外圈压入到轴承座中,轴承外圈和轴承座之间必须有一定的压应力,两者刚接触时,轴承外圈对轴承座有一个冲击作用,在两者刚刚接触处产生边缘效应——应力集中,这是此处等效接触应力、应变较大的原因之一,这样容易产生零件塑性变形,随着轴承外圈不断的压入,位移和接触面积不断的增大,应力、应变逐渐减小。

图5 不同轴承座壁厚接触面的应力、应变情况

3 结束语

文章通过ANSYS软件仿真分析,研究了压装过程中不同轴承座壁厚的应力、应变以及压装力-时间曲线关系,得出如下结论。

(1)轴承压装过程中,应力集中总是在轴承外圈与轴承座刚刚接触处产生,压装力随着压装时间的变化而先增加再减小而后再增加的过程,轴承座的应力、应变变化是随着压装力的变化而变化的整体运动过程。

(2)通过最大等效接触应力分布图可以看出,轴承外圈在压装过程中,应力最大分布在轴承外圈与轴承座交界处的尖点部位。

(3)通过ANSYS仿真软件分析,得出不同轴承座壁厚在压装各个时间段的应力、应变云图;轴承压装过程中,其它条件相同情况下,轴承座壁厚越小,压装力就相对越小,但是应力集中较严重,轴承座越容易发生塑性变形。

综上所述,可以看出,在保证压装过程中轴承座不被破坏的情况下,设计轴承座时,应选择塑性较好的材料,同时设计轴承座壁厚尽可能小一些。