钢结构涂装前表面处理质量的影响因素浅析

林社超 杨利军

摘要:在我们国家钢结构制造业不断发展的过程中,怎样延长钢结构的生产成本、延长使用寿命以及降低维护成本成为现阶段面临的主要问题。一直以来,在进行钢结构的防腐处理工作当中,通常都是将重点放在对涂层品种的选择配置还有控制涂层的厚度等方面,但是对于涂层前钢材表面的处理质量没有加强重视,导致对于涂装的质量产生不良影响,鉴于此,本文对影响钢结构涂装质量的因素展开分析,希望能为相关工作开展提供一定参考。

关键词:表面处理;涂装关键;影响因素

1表面处理质量的概念

1.1粗糙度

在过去,设计院通常不设计表面粗糙度,但实际上,表面粗糙度是表面处理的一个重要技术指标。它是指表面处理后形成的表面粗糙度和不同轮廓。首先,由于表面较为粗糙,从而导致表面积的增大。据英国Bullet研究结果表明,如果在0.7MPa条件下进行喷射除锈,其表面就会增加19%到69%不等,从而产生“机械齿”作用,钢铁和涂料的附着力增加,钢铁表面的三维几何中发挥了良好的作用防止涂层的纵向开裂。在涂装设计中,要根据防腐寿命、钢板厚度、涂装类型和涂装厚度等因素进行设计。许多国家,如日本和澳大利亚,已经要求涂层厚度是表面粗糙度的三倍。我国用Rz表示平均粗糙度,国外用峰谷高度Ra表示。用Rz = 4 ~ 6倍Ra表示平均粗糙度。在进行钢结构表面粗糙度的检测中,可以采用的方法较为多样化,而比较模板法就是其中使用最为频繁的方法之一。对照ISO8503-1粗糙度标准板就能发现,中级粗糙度是较为合适的。所以在进行钢结构的防腐涂装过程中,应当将粗糙度控制到40-75μm的范围内,对于铝工艺以及电弧喷锌粗糙度的范围应当控制到60-100μm的区间。

1.2清洁度

在新的喷淋清洗工艺设计文件中,表面处理的质量和清洁度应符合ISO8501标准的SA2.5级。表面不得有可见的油脂和污垢,不得放大观察,不得有水垢、铁锈和其他附着物。剩下的只有彩色的点或条。国家标准GB8923—2011与ISO8501-1标准等级相同,SA2.5级相当于美国SSPC标准SP10级。目前,新型涂装低表面处理涂装在桥梁修复中,表面处理洁净度只需达到ISO8501-1ST2级,允许使用涂料对表面轻微腐蚀,在节能环保中起到了积极的作用。

1.3钢结构表面缺陷处理

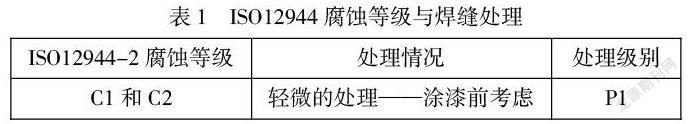

在钢结构当中,对于其表面缺陷还有焊缝裂纹的处理是极其容易被人们忽视的问题。在ISO12944-2还有ISO8501-3中,钢结构暴露环境条件有着一定的联系,焊缝等处理等级分为3个等级。见表1。

1.4去除油脂及盐分

采用合适的清洗剂和溶剂来除去钢材表面油脂、盐分等污物。不同工程盐分含量限值如表2所示。

2磨料

2.1磨料的定义

磨料是由压缩空气、水流或抛光头驱动,经过清洗、切割、腐蚀、清洗或改变工件表面状态的颗粒状材料。

2.2磨料的类型

在选择磨料之前,需要充分了解要清洗的对象,如钢材表面的原始状态、钢材构件的腐蚀环境、涂装溶液及粗糙度要求、喷砂设备及涂装分包商条件等。适用于户外用石英砂、钢渣用磨料喷砂。在手持式焊接喷砂机中,用棕刚玉,可回收利用。

在实际情况当中,使用最为广泛的非金属磨料就是石英砂,只能使用一次,它有一个硬边和角,它喷在工件的表面有很强的刮效果,虽然表面是明亮的,但是因为采用石英砂喷砂工艺过程中,会产生硅,而所产生的硅不但会造成环境污染,同时还会让工作人员吸入肺里,从而导致各种职业病。国家标准GB7671-2003《涂装作业安全管理通则》禁止使用游离硅含量80%以上的石英砂进行防锈处理。铜渣是一种广泛应用于船厂和钢结构厂的非金属磨料。因为磨料通常情况下都是有着较高的硬度以及脆性,当磨料和钢表面在接触的过程中往往会嵌入到金属基体当中,并且很难去除,从而形成腐蚀芯,对镀层的质量产生影响。石英砂和铜渣都是一次性磨料,不能回收利用,所以成本高。另一种是金属磨料,主要用于船厂、集装箱厂、钢结构厂的钢(或钢)预处理线和再生喷砂车间。我国国产金属磨料主要有钢砂、钢丸、钢丝型材。

2.3磨料颗粒形状

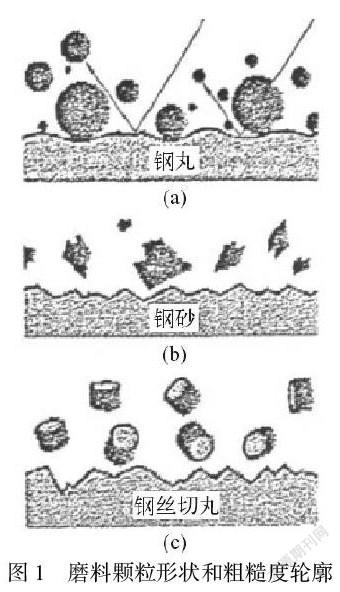

喷砂后垂直切割工作面,在放大镜下可以看到由无数两端相连的波谷和峰峰组成的连续曲线,称为粗糙度轮廓曲线。由图1可以看出,经颗粒磨料清洗后的钢件表面呈波浪形曲线[图1(a)],经砂磨料清洗后的钢件表面呈锯齿形曲线[图1(b)],醇溶型无机富锌底漆和电弧喷涂锌铝涂层的表面形状曲线呈“之”字形,以提高涂层的附着力。

2.4磨料的颗粒度

喷砂实际上是一种磨料颗粒不断撞击表面进行清洁的过程。而磨料颗粒的大小则对粗糙度大小以及喷砂的效率起到了决定性的影响,磨料的颗粒越大,那么相应的产生的动能也就越大,表面的粗糙度也就越大。这也就是说,在质量相同的条件下,颗粒数越小,那么清理的效率也就越低,且清理量的覆盖率也越低。而颗粒数大,则不管理清理的效率还是覆盖率也都会越高。

2.5磨料的硬度

该磨料硬度高,粗糙度大,清洗效果快,使用寿命短,消耗量大。原料越硬,喷砂和喷砂设备的磨损越大。钢磨料的适宜硬度为HCR52 ~ 60。

2.6磨料清洁度

影响洁净度的主要因素有两个,一个是油污,特别是钢型材,基本上很难去除,另一个是水,金属磨料遇到水凝结,不能保证喷砂、抛丸的质量。

3涂装工艺

3.1涂装工艺流程

船厂、桥梁厂钢板较厚,从预处理抛丸,先喷车间底漆20μm使其具备3~6个月工序间防锈能力,工艺流程为:钢材→抛丸→喷车间底漆→切割、焊缝处理→组装→喷砂→预涂→底漆→中间漆→第一道面漆→吊装出厂。喷车间底漆、再喷砂,二次表面处理的效果明显好于一次除锈的效果。集装箱厂、钢结构厂使用钢材较薄,使用量少的厂就采用直接抛丸,工艺流程为:钢材→抛丸→切割、焊接→组装→预涂→底漆→中间漆→面漆→吊装出厂。但从抛丸的效果,抛丸后放置的时间都不如二次喷砂的效果。

3.2抛丸

抛丸清理广泛应用于钢板预处理机。钢板前处理,每个厂的钢板前处理设备不同,设备、工艺条件也不同,但主要有抛丸、喷车底漆、烘干三段,每个工位采用关键点接触式或草形轨道结构,形成轮给钢板,轨道传动速度可根据钢板锈蚀程度等因素进行调整。抛丸机的总传输速度控制在2.5-4 m / min,和容器的传输速度大于6.0m / min。为确保抛丸机其清洗装置、磨料循环系统还有通风除尘装置能够正常运行,就需要实现对工艺参数的严格把控,从而确保抛丸质量能够满足要求。钢板前处理机中的磨料均为金属磨料,该机中采用钢砂和钢丸组合的方法,新型钢板前处理机,拼配的方案如表3所示。

正常投产后,随着棱角钢砂变圆,单独添加G40级合金钢砂,添加頻率视情况而定。

结语

在钢结构的涂装工作当中,表面处理是极为重要的工作环节。在该工作环节当中,主要的工作内容有表面缺陷处理、清洁度、磨料、粗糙度还有盐分限制等各种技术参数标准控制。为保证钢结构的涂装质量,应采用适当的抛丸、喷砂等涂装工艺和技术条件。

参考文献

[1]游庆荣.某先进压水堆核电站钢结构涂装质量控制[J].全面腐蚀控制,2020,34(12):46-48+118.

[2]何晓锋,王艳.钢结构防腐蚀涂装中涂料损耗原因分析及应对措施[J].现代涂料与涂装,2020,23(12):11-13+22.

[3]陈永进.钢结构重防腐涂装及常见涂装弊病的预防措施[J].涂层与防护,2020,41(07):29-32+41.

[4]王庆军,李敏风.钢结构涂装前表面处理质量的影响因素浅析[J].中国涂料,2020,35(07):68-72.

[5]刘艳桃.跨座式单轨游览车工程的涂装与表面处理工艺探究[J].科技经济导刊,2020,28(03):39-40.

[6]沈铁志,黄成,马鑫,丁道祥,赵小虎,于浩.铁路车站钢结构防腐蚀涂层体系研究[J].中国设备工程,2019(22):86-87.