大尺寸固体颗粒对固液两相流输送泵叶轮的磨损

宋龙波,滕爽,曹骞,康灿*, 丁可金,李长江

(1. 国家泵类产品质量检验中心(山东),山东 淄博 255209; 2. 江苏大学能源与动力工程学院,江苏 镇江 212013; 3. 中国船舶第七○四研究所,上海 200031)

固液两相流体的输送广泛存在于采矿、化工、冶金、食品等工业.根据固相性质的不同,固液两相流体的物理属性和流动特征均存在明显的区别.固体颗粒的存在不仅会严重影响输送泵的水力性能,还会造成磨损、流动质量下降、输送效率降低,严重时甚至还会引起流程中断.一般固液两相流体中包含的固体颗粒粒径小,通常小于2.0 mm.近年来,工程应用中,尤其是采矿工程中,对固体颗粒粒径范围提出了要求,通常为20~50 mm,这对固液两相流体的输送提出了挑战.小尺寸颗粒的动力学特征与大颗粒相差较大,且颗粒之间、颗粒与壁面的作用等关键问题与颗粒尺寸和所占体积份额密切相关.所以以往获得的小颗粒的研究结论不适用于大颗粒,研究大尺寸颗粒的输送机理及其对输送装备外特性和磨损的影响亟待开展.

颗粒的运动速度越快、数目越多、粒径越大,对过流壁面的冲击磨损就越严重[1].对于固液两相流体输送泵,其过流部件的几何形状和部件之间的匹配有多种形式,所以导致一些关于磨损的结论无法普及.在固相浓度一定的情况下,泵叶轮叶片的磨损量随着固体颗粒粒径的增大逐渐增大,但导叶磨损量的变化不明显[2].对于叶轮和蜗壳的组合,叶轮上的磨损主要发生在叶片背面和前盖板的交界处,且随着固体颗粒粒径增大,叶轮上的平均磨损量减少,而蜗壳上的平均磨损量增加[3].在叶轮叶片背面处的颗粒浓度较高也导致此处出现较大程度的磨损[4].PAGALTHIVARTHI等[5]、NOON等[6]专门针对离心泵蜗壳的磨损进行了研究,发现介质流量减小时,冲击磨损的最大值会自蜗壳的腹部转移到隔舌处,且隔舌处冲击磨损占主导地位,而蜗壳腹部的磨损主要为滑移磨损.叶轮进口位置是发生冲击磨损的典型部位,而叶轮出口以切削磨损为主[7].固相浓度和颗粒速度沿着蜗壳流道分布不均,导致蜗壳壁面上的磨损分布不均匀,最严重的磨损多发生在沿蜗壳流道距隔舌80°左右位置[8].从试验的角度定位输送泵内的磨损位置并不复杂,且可以通过叶轮的质量损失对磨损程度进行判断[9].通过试验,可以建立诸如磨损强度与叶片进口角、转速等参数之间的经验关系[10].除此之外,叶轮的材质对其耐磨损能力有着重要影响.

近年来,对磨损进行数值模拟成为研究热点,例如借助欧拉-拉格朗日模型对泵内固液两相流进行了模拟,发现随着转速和颗粒浓度的增加,叶轮较导叶的磨损更为严重[11].相比于过渡磨损区域,CFD-DEM模型对疲劳磨损区域的磨损预测更为准确[12].数值模拟获得的磨损是定量的,且可以直观地表现磨损在壁面上的分布,为输送泵过流部件的抗磨损设计提供了重要参考.然而,以往的数值模拟中对颗粒与液体之间、固体颗粒之间的相互作用的考虑并不充分,所获得的结果与实际运行之间存在着一定的偏差.

文中针对大尺寸固体颗粒的输送,采用计算流体动力学与离散元模型的耦合模型,研究固体颗粒对输送泵的运行性能和过流部件磨损的影响.探讨介质浓度在1%~10%变化、固体颗粒粒径在15~35 mm之间变化时,输送泵的扬程和效率的变化以及叶轮的磨损特征,分析叶轮的磨损位置和磨损率,并与颗粒运动和其对壁面的作用相关联,为深入理解输送泵内流动机理和优化泵结构提供支撑.

1 数值模型

1.1 CFD-DEM模型

采用STAR-CCM+软件中的CFD-DEM模型进行固液两相耦合计算,基于欧拉坐标系计算液体的运动,基于拉格朗日坐标系计算固体颗粒的运动,液体与固体颗粒之间的相互作用通过颗粒-液体之间相互作用力的迭代计算完成.

通过在守恒方程中引入液相体积分数εf来考虑固相的影响.液相的连续性方程为

(1)

液相的动量方程为

(2)

(3)

式中:ρf为液体的密度;t为时间;εf为液相的体积分数;u为液体的速度;p为液体的静压;ν为液体的动力黏度;g为重力加速度;Fpf为网格单元内离散相对连续相的作用力的总和;ΔVcell为CFD网格单元的体积;Ffp,i为流体对颗粒i的作用力(如压力梯度力、阻力等).

所有颗粒的平移和旋转运动均通过求解牛顿运动方程实现,具体表达式为

(4)

(5)

式中:mi为颗粒i的质量;vi为颗粒i的平移速度;Fc,ij为颗粒i和颗粒j之间的接触力;Fnc,ik为颗粒i和颗粒k之间的非接触力(如电磁力,文中等于0);Fg,i为颗粒i的体积力(文中为mig);ωi为颗粒i的旋转速度;Mt,ij为颗粒i和颗粒j之间的切向摩擦力矩;Mr,ij为颗粒i和颗粒j之间的法向摩擦力矩.

1.2 磨损率

定义磨损率为过流壁面在单位时间、单位面积上损失的材料质量.通过计算每个颗粒对壁面的累积损伤来计算磨损率.实际运行过程中,输送泵的磨损与多个因素相关,文中计算的磨损率,为磨料磨损率与冲击磨损率之和.

磨料磨损描述冲刷造成的磨损,此时,固体颗粒沿切线方向或者以低角度撞击过流壁面.此处采用Archard模型计算磨料磨损率[13].

磨料磨损率的计算公式为

(6)

根据Archard模型可知

er=aFs,

(7)

式中:Af为该面的面积;Δt为时间步长;er为磨损体积;a为磨损系数;F为法向力;s为滑动距离.

冲击磨损表示固体颗粒直接冲击过流部件表面造成的磨损.文中采用OKA模型[14],冲击磨损率的计算公式为

(8)

e′r=e90g(α),

(9)

式中:e90为冲击角度为90°时造成的磨损体积,

(10)

g(α)为冲击角度函数,表达式为

g(α)=(sinα)n1[1+Hv(1-sinα)]n2,

(11)

式中:K,k1,k2,k3,n1,n2为常数,由固体颗粒的性质决定;vp为颗粒的速度;dp为颗粒的直径;vref为参考颗粒的速度;dref为参考颗粒的直径;Hv为维氏硬度值.

1.3 输送泵模型

计算采用的输送泵为2级叶片泵,其主要设计参数中,额定流量Q=400 m3/h,额定扬程H=95 m,转速n=1450 r/min,2级叶轮完全相同,叶轮进口直径Dj=248 mm,叶轮外径D2=490 mm,叶轮叶片数Z=2;蜗壳基圆直径D3=540 mm,蜗壳进口宽度b3=90 mm,蜗壳出口直径D4=248 mm;进水管长度L1=3 460 mm,进水管进口直径Ds=200 mm;出水管长度L2=1 420 mm,出水管出口直径Dd=200 mm;输送泵总长度L=6 000 mm;泵最大输送粒径dp=35 mm,最大输送浓度Cv=10%.

对流体域的网格划分,结果如图1所示.采用八面体网格划分,网格单元数559 729个,网格节点数1 891 605个;对壁面网格进行加密,设定第一层边界层厚度为1.5 mm,边界层的延伸率为1.4,共设置4层.

图1 输送泵的流体计算域

1.4 颗粒属性与计算边界条件

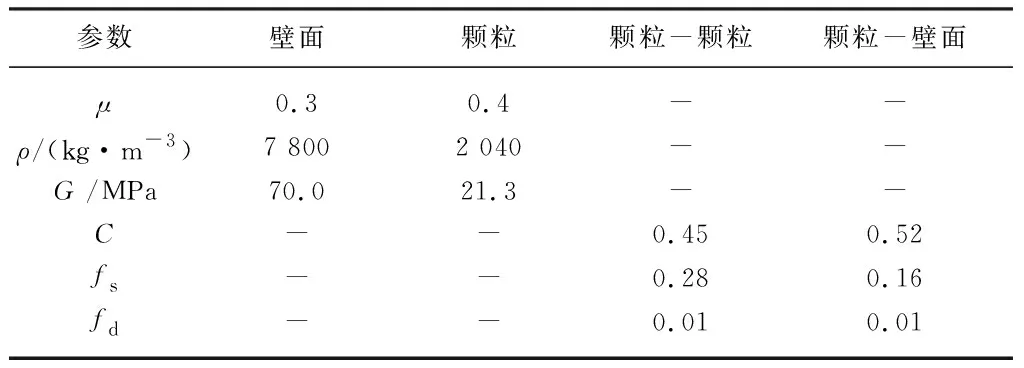

输送泵的壁面材料为碳钢;颗粒为球形,材料为锰结核,两种材料的主要物性参数如表1所示,表中μ为泊松比,ρ为密度,G为剪切模量,C为恢复系数,fs为静摩擦系数,fd为滚动摩擦系数.

表1 壁面和颗粒的物理参数[15]

2 数值模型有效性验证

借助文献[16]中的试验数据对文中建立的磨损模拟方法进行验证.图2所示的变曲率弯管为计算域几何模型.弯管的弯曲部分由2段叶片型线生成的面组成,即图示的监测面;将弯管的进出口段进行延长,其截面为21.0 mm×21.0 mm的正方形.

图2 变曲率弯管计算域几何模型

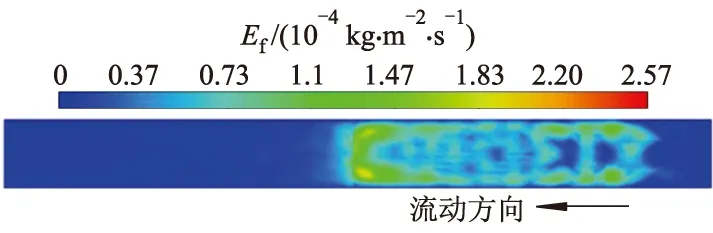

将变曲率弯管的监测曲面展开,其磨损率分布如图3所示.从图中可以看出,沿着流动方向,第1段叶片型线对应的面上的磨损较为明显,第2段叶片型线对应的面上的磨损仅在入口处较为明显,弯管内其他位置的磨损率较低,与其他部件相比几乎可以忽略.在2段叶片型线相交处的右侧,磨损值最高.

图3 变曲率弯管监测面上的磨损率分布

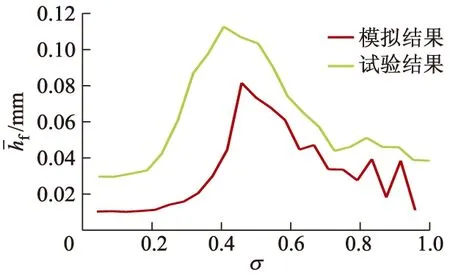

图4 平均磨损深度沿流动方向的分布

3 结果分析与讨论

3.1 颗粒运动特征

图5为输送泵的首级和次级流道内的流体速度v和颗粒速度vp分布图.

图5 泵流道内绝对速度分布

从图5中可以看出,叶轮内部的颗粒速度较高,进入蜗壳后的颗粒速度有所降低.叶轮对液体做功,使液体的速度增加,被携带的颗粒的速度相应提高.且叶轮在旋转时,叶片的工作面有时会直接撞击颗粒,使颗粒速度大幅增加.当颗粒进入蜗壳时,由于蜗壳的导流作用,液体的速度下降,夹带颗粒的能力下降,颗粒速度下降.蜗壳隔舌处的颗粒较多,且整体速度较低,不利于颗粒通过.次级叶轮内的颗粒速度分布情况与首级相似,但颗粒的整体速度有所下降,这是因为在首级叶轮内的流速更高,对颗粒的夹带作用更强.

图6为矿浆泵内的颗粒绝对速度矢量分布图.从图中可以明显看出,叶轮内的颗粒速度较高,蜗壳内的颗粒速度较低.叶轮内的颗粒的速度方向一般指向叶片的背面,因为叶片的工作面对流体和颗粒做功,使得流体和颗粒向叶片的背面运动.在叶片工作面对颗粒做功前,颗粒的速度较低,所以即使叶片的工作面和颗粒发生了撞击,造成的磨损也相对较轻.在叶片的工作面对颗粒做功之后,颗粒会以较高的速度冲击叶片背面,从而造成较大的磨损.当颗粒从叶轮流出进入蜗壳时,会对隔舌附近区域造成较大的冲击,从而使此处的磨损量变大.在首级蜗壳出口,可以观察到有颗粒发生回流,这是因为颗粒撞击到壁面发生了反弹.

图6 颗粒绝对速度矢量分布

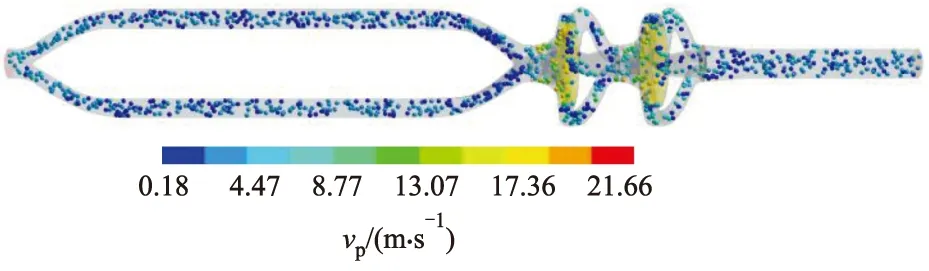

图7为矿浆泵整个流道内的颗粒绝对速度分布图.

图7 颗粒绝对速度分布

从图7中可以看出,颗粒分布整体较为均匀.但在进水管出口处和蜗壳的隔舌处,可以明显发现颗粒聚集与颗粒速度较低的现象.一方面因为此处液体速度低,造成了颗粒的速度低;另一方面,此处的流道弯曲,阻碍了颗粒的运动.

对输送泵内的固体颗粒分布进行了统计,结果如图8所示,图中N为颗粒数目,s为轴向位置.可以看出,在轴向4 m左右位置,固体颗粒数出现2个明显的峰值,分别位于泵的首级和次级叶轮、蜗壳位置.此处的固体颗粒容易因为聚集而发生堵塞,一是此处的流道较弯曲,阻碍了颗粒的运动,颗粒不容易流出;二是因为此处的流道较长,颗粒的运动路程较长;三是因为颗粒在叶轮内的速度较高,会与叶轮和蜗壳发生剧烈的碰撞,而当颗粒进入蜗壳内时,颗粒的速度骤降,导致颗粒通过蜗壳的时间变长.

图8 固体颗粒数目与轴向位置关系

图9为固体颗粒的速度沿轴向的分布.从图中可以看出,固体颗粒在输送泵的2级叶轮内出现了明显的速度峰值,最高能达到约20 m/s.因为叶轮对介质做功,液体与颗粒之间进行了动量交换,使得颗粒的速度急剧增大,这也导致输送泵内的磨损主要发生在蜗壳和叶轮内.流道内其他位置的颗粒速度分布较为均匀,故磨损量也相对较小.由此可以推断,在研究输送泵的磨损特征时,应聚焦于蜗壳和叶轮,尤其要保证首级叶轮和蜗壳的抗磨损性能.

图9 固体颗粒速度沿轴向的分布

3.2 介质浓度的影响

图10为颗粒粒径dp=30 mm时泵的外特性随输送浓度的变化图.从图中可以看出,当在液体中注入少量颗粒时,泵的扬程骤升,而水力效率骤降.随着固相浓度的逐渐增加,泵的扬程缓慢下降,水力效率缓慢升高.

图10 不同输送浓度时泵的外特性曲线(dp=30 mm)

在不同介质浓度条件下,对叶轮上的磨损率进行面积分,获得了叶轮在单位时间内的质量损失,如图11所示.在介质浓度较低时,2级叶轮的磨损率几乎相同.随着输送浓度的增加,2级叶轮的磨损率均急剧增加,但首级叶轮的磨损率增加更快,几乎是次级叶轮的2倍.在介质浓度较低时,颗粒撞击、摩擦叶轮的次数较少,由于颗粒速度不同造成的磨损量的差异不明显.而随着介质浓度的升高,2级叶轮的磨损量急剧增加.另外,首级叶轮中固体颗粒的速度较高,其与次级叶轮的磨损差异随着介质浓度的升高变得明显.故在输送泵的实际应用中,应特别注意首级叶轮的磨损问题.

图11 磨损量与介质浓度的关系(dp=30 mm)

图12为介质浓度为Cv=5%、颗粒粒径dp=30 mm时,首级与次级叶轮叶片的磨损率分布.从图中可以看出,叶轮上的磨损主要发生在叶片进口边、叶片背面与前盖板相交的位置.叶片进口边的磨损是由于颗粒在进入叶轮时对叶片进口造成的冲击所致.叶片进口角的选取与此处的磨损有直接的关系.叶片背面的磨损则主要是由于固体颗粒以低速进入叶轮,叶片工作面对颗粒做功,由于颗粒的运动速度较低,故对叶片工作面的磨损不严重,而在叶片工作面对颗粒做功之后,颗粒的速度增大,以较高的速度撞击叶片背面,造成较大的冲击磨损.通过对比该2级叶轮的磨损率分布发现,次级叶轮的磨损明显减轻,但发生的位置基本不变.这是因为颗粒在首级叶轮内的运动速度明显高于次级叶轮,但运动规律基本一致.

图12 叶轮叶片上的磨损率分布(Cv=5%, dp=30 mm)

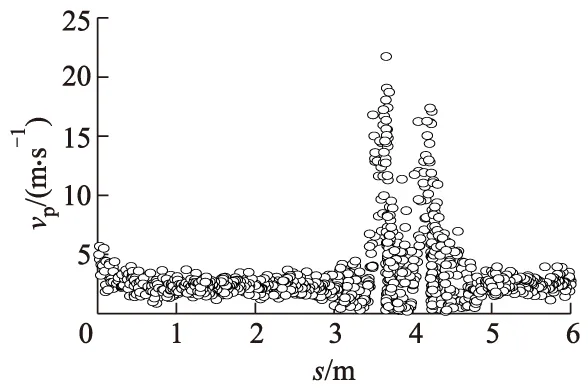

图13为不同介质浓度条件下首级叶轮的磨损率分布.可以明显看出,随着介质浓度的增加,叶轮的磨损量逐渐增加.浓度的增加意味着颗粒数增多,颗粒对叶轮的冲击、摩擦的次数也因此增加,导致叶轮上的磨损加剧.

图13 不同介质浓度条件下首级叶轮上的磨损率分布(dp=30 mm)

3.3 颗粒粒径的影响

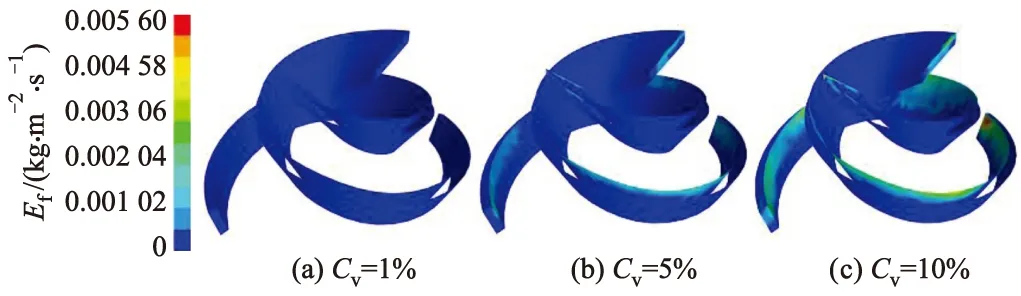

图14为固相浓度5%时,泵的外特性随着颗粒直径的变化图.从图中可以看出,随着颗粒粒径增加,泵的扬程基本呈下降趋势;水力效率整体下降,但在粒径为30 mm处略有起伏.

图14 不同颗粒粒径时泵的外特性曲线(Cv=5%)

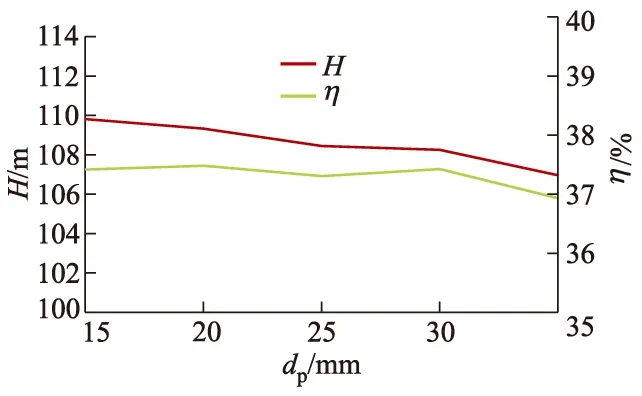

图15为介质浓度为5%时,叶轮的磨损率随颗粒粒径的变化.从图中可以看出,随着颗粒粒径增加,整体上2级叶轮上的磨损均逐渐加剧,但在粒径为25 mm时,磨损率略下降.颗粒的表面积随粒径增加而增大,从而使颗粒对壁面的冲击和摩擦作用增强.颗粒粒径的增加还会导致颗粒速度的下降和颗粒数目的减少,这是导致dp=25 mm时磨损率下降的原因.随着颗粒粒径从25 mm增加到30 mm,首级叶轮和次级叶轮的磨损率均出现急剧增大现象.颗粒尺寸越大,磨损与颗粒表面积的相关程度越高,而颗粒速度和颗粒数目对磨损的影响不再占据主导地位.

图15 叶轮的磨损率随颗粒粒径的变化(Cv=5%)

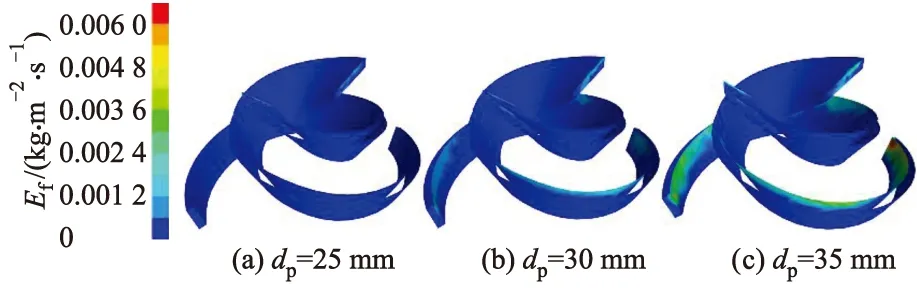

当输送介质浓度为5%时,首级叶轮叶片在不同颗粒粒径时的磨损率分布如图16所示.随着颗粒粒径增大,叶片表面的磨损加剧,尤其是叶片的背面.当颗粒粒径较小时,叶片进口边的磨损较显著.随着粒径增大,磨损逐渐扩展至叶片背面,叶片背面的磨损量甚至超过了叶片进口边的磨损量.小尺寸颗粒的惯性较小,受到叶轮内液流的作用,其难以保持自身的运动方向,而大尺寸颗粒的惯性较大,其能够保持自身的运动方向,以较高速度冲击叶片的背面,从而造成叶片背面较大的冲击磨损.输送小颗粒时,应着重对叶片的进口角度进行优化,减轻小颗粒对叶片进口边的磨损;输送大颗粒时,应对叶片的型线进行优化,以减少大颗粒对叶片背面的磨损.

图16 颗粒粒径对首级叶轮磨损率分布的影响(Cv=5%)

4 结 论

1) 随着介质浓度增大,叶轮的磨损量逐渐增加,且首级叶轮的磨损量远大于次级叶轮.

2) 随着颗粒粒径增加,叶轮的磨损量呈总体增加趋势,在粒径从25 mm增加至30 mm时,首级叶轮和次级叶轮的磨损量均出现剧烈增大.

3) 叶轮叶片的磨损主要发生在叶片进口边和叶片背面,小尺寸颗粒对叶片进口边的磨损较重,大尺寸颗粒对叶片进口边和背面的磨损都较重.